超重力脱除硫化氢技术方案

- 格式:pdf

- 大小:753.13 KB

- 文档页数:11

某油田生产处理系统的伴生气均送火炬系统放空燃烧,伴生气中H 2S含量高,含有硫醇硫,难于回收使用。

为提高油田开发资源利用当量,公司决定对油田伴生气实施脱硫净化回收,对现有锅炉进行改造,以烧伴生气替代原油。

脱硫方案比选脱硫工艺方案按照所采用脱硫剂的不同分为固体脱硫和液体脱硫两大类。

通过研究对比,固体脱硫再生困难、硫容有限,在更换填料时放出大量的热量、温度很高,海上不易更换填料,因此固体脱硫方案不适用于海上工作环境。

液体脱硫根据溶液的吸收和再生方式,可分为氧化还原法、物理吸收法和化学吸收法,液体脱硫工艺都能满足海上的工作环境。

根据伴生气组分报告,H 2S 含量约11960ppm。

同时,伴生气中还含有少量的硫醇硫,能使某些方法中所使用的脱硫剂中毒。

对于传统的塔式设备的改良PDS法和LO-DES法脱硫,存在着整体占地面积较大、脱硫设备高度较高、单个设备重量较大等劣势,对于海上的工作环境,施工和后续的操作都存在着一定的困难。

由于海上设施空间有限,维修、维护设备难度大,因此需要选择硫容大、占地面积小、设备稳定运行时间长的方案——超重力脱硫。

超重力技术介绍超重力技术利用旋转填料床中产生的强大离心力---超重力,使气、液的流速及填料的比表面积大大提高而不液泛。

旋转填料床(Rotating Packed Bed,或RPB)是利用高速旋转的填料床产生的强大离心力(或超重力)使气液的流速及填料的有效比表面积大大提高,液体在高分散、高混合、强湍动以及界面急速更新的情况下与气体以极大的相对速度在弯曲流道中接触,极大地强化传递过程的一种设备。

旋转填料床与传统的塔设备有较大的区别,一是液相流动由重力场条件变成了超重力场条件,流体力学特性和气液之间的传质传热规律有所不同;二是设备由传统的静止装置转化为旋转运动装置。

在旋转填料床内,不同相间物料作强制性的接触运动,液相被分散成薄膜或细小雾滴,极大地提高了相界面积;剧烈搅动速度、浓度、温度边界层,强化了传递过程。

超重力法选择性脱除酸性气中硫化氢研究进展超重力法是一种利用离心力增加相对速度来提高物质分离效果的方法。

在气体处理领域,超重力法被广泛应用于酸性气体中硫化氢的脱除。

本文将从超重力法的原理、应用领域和研究进展三个方面介绍超重力法选择性脱除酸性气中硫化氢的研究进展。

超重力法的原理是通过离心力的作用,将气体中的颗粒物质分离出来,从而达到净化和脱除有害物质的目的。

超重力法结合了离心力和驻流法的优点,可实现高效的分离和回收。

尤其在液相浸渍工艺中,超重力法可以提高催化剂的活性和稳定性。

超重力法在酸性气体中脱除硫化氢方面有广泛的应用。

由于硫化氢是一种高度危险的气体,对环境和人体健康有害,因此对于硫化氢的处理是非常重要的。

超重力法作为一种高效的脱除硫化氢的方法,被广泛应用于石油、化工和环保等领域。

近年来,超重力法选择性脱除酸性气中硫化氢的研究取得了一系列的进展。

首先,研究人员通过使用不同的填充物和离心机参数,实现了对硫化氢和其他酸性气体的选择性脱除。

研究表明,通过调整填充物的种类和粒径可以实现对不同分子的选择吸附和分离。

其次,研究人员通过改进超重力法的操作条件和设计优化离心机的结构,提高了脱除硫化氢的效率和选择性。

例如,有研究报道采用多级超重力法可以实现对硫化氢的高效剔除和回收。

同时,研究人员还通过优化填充物的输送方式和离心机的内部结构,分离和回收硫化氢。

此外,研究人员还对超重力法选择性脱除酸性气中的硫化氢进行了机理研究。

通过研究吸附和分离的理论和模型,揭示了超重力法对硫化氢的选择性吸附和分离机制,为进一步优化工艺提供了理论基础。

总的来说,超重力法选择性脱除酸性气中硫化氢的研究进展取得了显著的成果。

研究人员通过改进工艺条件和优化离心机的结构,提高了硫化氢的脱除效率和选择性。

未来的研究可以进一步深入探讨超重力法对硫化氢的吸附和分离机理,并开发更高效和经济的脱除硫化氢的方法。

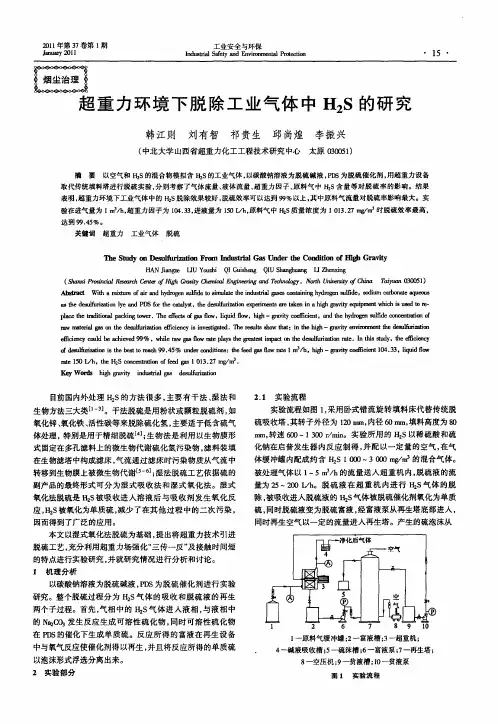

超重力湿式氧化法脱除气体中硫化氢技术

水合物脱除法是最常用的去除硫化氢的一种技术。

超重力湿式氧化法(SOGO)是一种提高水合物脱除能力的非常有效的技术,在去除气体中

的硫化氢方面也得到了较好的应用。

1、原理

超重力湿式氧化反应以水为介质,水以一定温度和压力下,电解离子

模式处理气体,使气体中的硫离子在氧的氧化作用下氧化成硫酸根,

最终形成水溶性的硫酸钠、硫酸钙和硫酸铵等,达到排出硫物质的目的。

2、优势

(1)超重力湿式氧化法处理气体时,除了原有水合物脱除所需要的物

理过程外,还加入了氧化过程,不仅可以提高去除气态硫化氢的效率,而且还可以有效去除气体中其他含有氮、磷、水溶性有机化合物等有

机污染物。

(2)其除污效果优于一般的水合物脱除,可达到 p<sup>2.5</sup>

mg/Nm<sup>3</sup>的硫浓度,而且可采用悬浮脱除的方式,不用排

出过多的污泥,降低了运行中的维护成本。

(3)节能效果也很好,能够节约大量的能源,大大减少了运行的成本。

3、应用

超重力湿式氧化法的应用已被广泛使用于石油化工、制药、造纸、纺

织及民用生活污水处理等领域,特别是在电厂污染物排放行业有着强

大的实力。

4、总结

超重力湿式氧化法是一种比较先进的硫化氢技术,具有高效率、低污染、省能等优势,它有效的去除气体中硫化氢,被广泛应用于工业上,为提高环境质量和保护重要生物作出了重要贡献。

含硫化氢废气脱除工艺技术方案洛阳市天誉环保工程有限公司2012年9月目录第一章工程概况 (1)第二章设计方案 (1)第三章工艺介绍 (2)方案1:氨吸收氧化及副产品回收工艺 (2)1.工艺原理 (2)2工艺流程 (2)3 装置组成 (5)4 投资预算 (5)5 经济运行效益 (7)方案2:焚烧及余热利用工艺 (8)1工艺原理 (8)2 装置组成 (9)3 投资预算 (9)4 运行费用 (10)方案3:非水溶液中一步法氧化及硫回收工艺 (11)1 工艺原理 (11)2 工艺流程 (11)第四章工艺对比 (14)1 氨吸收氧化及副产品回收工艺 (14)2 原料气焚烧及余热利用工艺 (15)3 非水溶液中一步法硫回收新工艺 (15)第一章工程概况根据甲方提供资料,待处理气体(下称原料气)含H2S 约40%、CO2 约60%,以及其他少量的CO、H2、CH4、N2、CH3OH。

H2S为酸性、恶臭气体,对环境的污染影响极大,而CO2 的环境危害则相对较小。

为了保护环境并改善生产条件,使排放气体达到环保排放标准,需设计配套装置进行净化处理。

要求装置建设完成后,排放的气体指标能够符合国家和地方的环境保护政策及污染物排放标准,无新增“三废”产生,并进行硫回收,以利于企业发展和环境改善。

第二章设计方案原料气参数:温度:35.55℃,压力:230kPa(绝),流量:175.72kmol/h。

组成(摩尔分率):CO:0.0094,H2:0.0051,CO2:61.4232,CH4:0.0090,N2:1.9495,H2S:36.5197,CH3OH:0.0841。

根据气体成分并结合我公司技术资源,设计三套技术方案:1.氨吸收氧化及副产品回收工艺;2.原料气焚烧及余热利用工艺;3.非水溶液中一步法氧化及硫回收工艺。

第三章工艺介绍方案1:氨吸收氧化及副产品回收工艺1 工艺原理利用一定浓度的氨水喷淋洗涤原料气,氨水与原料气中的硫化氢发生酸碱中和反应生成多硫化铵,再用一定浓度的硫酸加入吸收了硫化氢的洗涤液中,硫酸与多硫化铵发生氧化还原反应,生成硫酸铵、单质硫等,最后回收单质硫和硫酸铵。

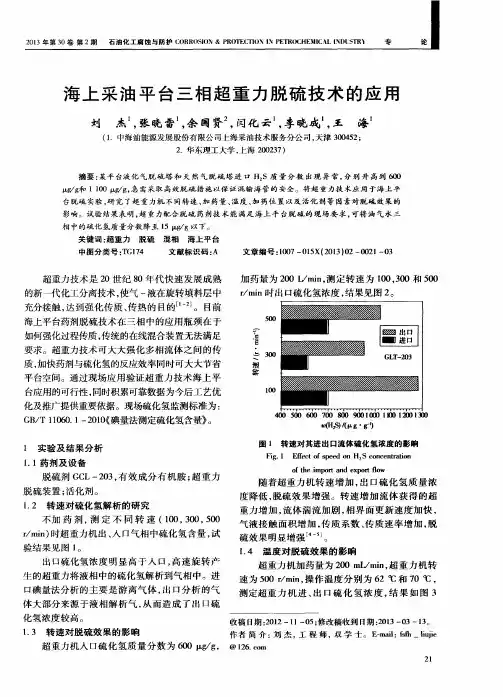

超重力旋转填料床中络合铁法选择性脱除酸气中H2S于永;刘有智;祁贵生;王建伟【摘要】在超重力旋转填料床中,以络合铁为脱硫剂,对模拟酸气中的H2S进行了选择性脱硫实验研究.考察了气/液体积流量比、转速、pH值、温度、总铁浓度、原料气CO2含量对脱硫率及选择性的影响.结果表明,在气、液接触极短时间内,脱硫率达到98%以上,选择性达到90以上,实现了高选择、快速、高效脱除酸气中H2S的目标.【期刊名称】《石油学报(石油加工)》【年(卷),期】2014(030)001【总页数】6页(P60-65)【关键词】超重力;旋转填料床;络合铁;脱硫;硫化氢;选择性【作者】于永;刘有智;祁贵生;王建伟【作者单位】中北大学山西省超重力化工工程技术研究中心,山西太原030051;中北大学山西省超重力化工工程技术研究中心,山西太原030051;中北大学山西省超重力化工工程技术研究中心,山西太原030051;中北大学山西省超重力化工工程技术研究中心,山西太原030051【正文语种】中文【中图分类】TE992.1酸性气体(H2S、CO2等)通常存在于天然气、焦炉煤气等工艺的混合气中。

混合气在进一步加工处理或排空之前,必须脱除或分离其中的酸性气体,以满足后续工段的操作要求。

CO2作为生产甲醇、尿素等工业的重要原料,近年来在化工行业被广泛应用[1],而酸气中的H2S却是一种高毒性、高腐蚀性的气体,会毒害工业催化剂并腐蚀仪表管道[2]。

所以,酸气在使用之前必须脱除其中的H2S。

目前,选择性脱硫技术主要包括物理或化学吸收、膜分离、吸附、催化转化等,其中,有机醇胺溶液选择性吸收脱除H2S技术是当今工业化首选。

该技术具有选择性高、吸收速率快、脱硫效果好、再生能耗低等优点,以使用量最高的 MDEA为代表[3-4],后又逐渐开发出性能更加优异的各种复合有机醇胺吸收剂,不断强化其对H2S的高选择性和吸收性能[5-8]。

吸收液脱除酸性气体中的H2S过程通常在填料塔中进行,存在传质效果较差、接触时间长、选择性差等缺点。

含硫化氢废气脱除工艺技术方案洛阳市天誉环保工程有限公司2012年9月目录第一章工程概况 (1)第二章设计方案 (1)第三章工艺介绍 (2)方案1:氨吸收氧化及副产品回收工艺 (2)1.工艺原理 (2)2工艺流程 (2)3 装置组成 (5)4 投资预算 (5)5 经济运行效益 (7)方案2:焚烧及余热利用工艺 (8)1工艺原理 (8)2 装置组成 (9)3 投资预算 (9)4 运行费用 (10)方案3:非水溶液中一步法氧化及硫回收工艺 (11)1 工艺原理 (11)2 工艺流程 (11)第四章工艺对比 (14)1 氨吸收氧化及副产品回收工艺 (14)2 原料气焚烧及余热利用工艺 (15)3 非水溶液中一步法硫回收新工艺 (15)第一章工程概况根据甲方提供资料,待处理气体(下称原料气)含H2S 约40%、CO2 约60%,以及其他少量的CO、H2、CH4、N2、CH3OH。

H2S为酸性、恶臭气体,对环境的污染影响极大,而CO2 的环境危害则相对较小。

为了保护环境并改善生产条件,使排放气体达到环保排放标准,需设计配套装置进行净化处理。

要求装置建设完成后,排放的气体指标能够符合国家和地方的环境保护政策及污染物排放标准,无新增“三废”产生,并进行硫回收,以利于企业发展和环境改善。

第二章设计方案原料气参数:温度:35.55℃,压力:230kPa(绝),流量:175.72kmol/h。

组成(摩尔分率):CO:0.0094,H2:0.0051,CO2:61.4232,CH4:0.0090,N2:1.9495,H2S:36.5197,CH3OH:0.0841。

根据气体成分并结合我公司技术资源,设计三套技术方案:1.氨吸收氧化及副产品回收工艺;2.原料气焚烧及余热利用工艺;3.非水溶液中一步法氧化及硫回收工艺。

第三章工艺介绍方案1:氨吸收氧化及副产品回收工艺1 工艺原理利用一定浓度的氨水喷淋洗涤原料气,氨水与原料气中的硫化氢发生酸碱中和反应生成多硫化铵,再用一定浓度的硫酸加入吸收了硫化氢的洗涤液中,硫酸与多硫化铵发生氧化还原反应,生成硫酸铵、单质硫等,最后回收单质硫和硫酸铵。