弧焊机器人焊接工艺参数与焊缝质量的关系

- 格式:ppt

- 大小:5.23 MB

- 文档页数:59

论焊接工艺参数对焊接质量的影响论焊接工艺参数及工艺因素对产品质量的影响概述: 本文通过各种焊接方法的工艺参数及工艺因素对焊接后产品质量的影响,详细论述了我厂所采用的焊接方法—手工电弧焊、二氧化碳气体保护焊、点焊、凸焊焊接工艺参数及工艺因素与产品质量之间的关系。

1、手工电弧焊简称手弧焊,是利用焊条与工件间建立起来的稳定燃烧的电弧使焊条和工件熔化来形成焊接接头的一种焊接方法。

其工艺参数主要包括焊接电流、焊条直径、焊缝层数、电源种类和极性等。

工艺因素包括坡口尺寸及间隙大小、工件斜度、工件厚度和工件散热条件等。

1.1 焊接电流其它条件不变时,随着焊接电流的增大焊缝的熔深、熔宽及余高,其中熔深的增大最明显,而熔宽仅略有增大。

这是因为:1.1.1随电流增大,工件上的热输入和电弧力均增大,热源位置下移,固熔深增大。

1.1.2 随电流增大,电弧截面增加,同时电弧进入工件深度也增加,使电弧斑点移动范围受限,因此实际熔宽增大较小。

1.1.3 随电流增大,焊条熔化量近于成比例增加,而熔宽增大较小,所以余高增大。

焊接电流过大易产生咬边、焊瘤等缺陷。

咬边会减小焊缝有效截面,产生应力集中,降低接头强度和承载能力。

焊瘤使焊缝截面突变,形成尖角,产生应力集中,降低接头疲劳强度。

焊接电流过小易产生气孔、未焊透、夹渣等缺陷。

气孔会减少接头有效截面,降低接头致密性,减小接头承载能力和疲劳强度。

未焊透会形成尖锐的缺口,形成应力集中,严重影响接头的强度和疲劳强度。

夹渣会减少接头的有效截面,减低接头强度和冲击韧性。

1.2 焊条直径焊条直径的大小主要取决于焊件厚度、接头形式、焊缝位置、焊道层次等因素。

焊件厚度较大时,应选择较大直径的焊条;平焊时,允许用较大电流进行焊接,焊条直径可以大些;立焊、仰焊及横焊宜选择较小直径的焊条;多层焊的第一层焊缝,为防止产生未焊透缺陷,应采用小直径焊条。

焊条直径选择不当易产生焊缝尺寸偏差。

尺寸过小焊缝强度降低;尺寸过大,易产生应力集中,降低接头疲劳强度。

焊接参数对焊缝质量的影响焊接是一种常见的金属加工工艺,其参数的选择对焊缝质量有着重要的影响。

本文将探讨焊接参数对焊缝质量的影响,并分析其原因。

首先,焊接电流是影响焊缝质量的重要参数之一。

合适的焊接电流可以保证焊缝的均匀性和强度。

过低的焊接电流会导致焊缝不完全熔合,从而影响焊缝的强度和密实性。

而过高的焊接电流则容易引起焊缝过热、气孔和裂纹的产生。

因此,选择适当的焊接电流是确保焊缝质量的关键。

其次,焊接速度也是影响焊缝质量的重要因素。

焊接速度过快会导致焊缝的熔深不足,焊缝强度低,容易产生裂纹。

而焊接速度过慢则容易导致焊缝过热,产生焊缝变形等问题。

因此,合理选择焊接速度可以保证焊缝的质量和稳定性。

另外,焊接时间也会对焊缝质量产生一定的影响。

焊接时间过长会导致焊缝过热,容易产生气孔和裂纹;而焊接时间过短则会导致焊缝的熔深不足,影响焊缝的强度和质量。

因此,在实际焊接过程中,需要根据具体情况合理选择焊接时间,以保证焊缝质量的要求。

除了上述参数外,焊接温度和焊接压力也是影响焊缝质量的重要因素。

焊接温度过高会导致焊缝过热,从而影响焊缝的强度和韧性;而焊接温度过低则会导致焊缝不完全熔合,影响焊缝的质量。

同样,焊接压力过大或过小都会对焊缝质量产生负面影响。

因此,在焊接过程中,需要准确控制焊接温度和焊接压力,以保证焊缝质量的稳定性和可靠性。

此外,焊接材料的选择和准备也会对焊缝质量产生重要影响。

不同材料的焊接参数有所差异,因此需要根据实际情况进行调整。

此外,焊接前的材料准备工作也非常重要,如去除氧化层、清洁表面等,这些步骤都会影响焊缝的质量和强度。

综上所述,焊接参数对焊缝质量有着重要的影响。

在实际焊接过程中,合理选择焊接电流、焊接速度、焊接时间、焊接温度和焊接压力等参数,以及进行合适的焊接材料准备,可以保证焊缝的质量和稳定性。

只有通过科学合理的参数选择和操作,才能获得满意的焊缝质量,提高焊接工艺的可靠性和效率。

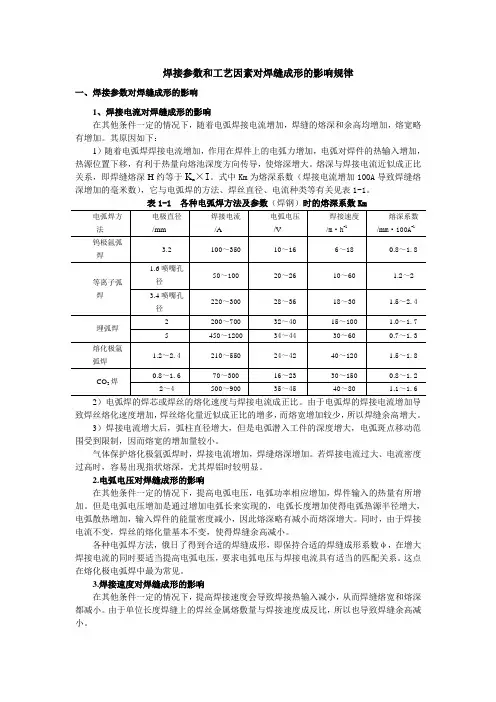

焊接参数和工艺因素对焊缝成形的影响规律一、焊接参数对焊缝成形的影响1、焊接电流对焊缝成形的影响在其他条件一定的情况下,随着电弧焊接电流增加,焊缝的熔深和余高均增加,熔宽略有增加。

其原因如下:1)随着电弧焊焊接电流增加,作用在焊件上的电弧力增加,电弧对焊件的热输入增加,热源位置下移,有利于热量向熔池深度方向传导,使熔深增大。

熔深与焊接电流近似成正比关系,即焊缝熔深H约等于K m×I。

式中Km为熔深系数(焊接电流增加100A导致焊缝熔深增加的毫米数),它与电弧焊的方法、焊丝直径、电流种类等有关见表1-1。

2)电弧焊的焊芯或焊丝的熔化速度与焊接电流成正比。

由于电弧焊的焊接电流增加导致焊丝熔化速度增加,焊丝熔化量近似成正比的增多,而熔宽增加较少,所以焊缝余高增大。

3)焊接电流增大后,弧柱直径增大,但是电弧潜入工件的深度增大,电弧斑点移动范围受到限制,因而熔宽的增加量较小。

气体保护熔化极氩弧焊时,焊接电流增加,焊缝熔深增加。

若焊接电流过大、电流密度过高时,容易出现指状熔深,尤其焊铝时较明显。

2.电弧电压对焊缝成形的影响在其他条件一定的情况下,提高电弧电压,电弧功率相应增加,焊件输入的热量有所增加。

但是电弧电压增加是通过增加电弧长来实现的,电弧长度增加使得电弧热源半径增大,电弧散热增加,输入焊件的能量密度减小,因此熔深略有减小而熔深增大。

同时,由于焊接电流不变,焊丝的熔化量基本不变,使得焊缝余高减小。

各种电弧焊方法,俄日了得到合适的焊缝成形,即保持合适的焊缝成形系数φ,在增大焊接电流的同时要适当提高电弧电压,要求电弧电压与焊接电流具有适当的匹配关系。

这点在熔化极电弧焊中最为常见。

3.焊接速度对焊缝成形的影响在其他条件一定的情况下,提高焊接速度会导致焊接热输入减小,从而焊缝熔宽和熔深都减小。

由于单位长度焊缝上的焊丝金属熔敷量与焊接速度成反比,所以也导致焊缝余高减小。

焊接速度是评价焊接生产率的一项重要指标,为了提高焊接生产率,应该提高焊接速度。

124研究与探索Research and Exploration ·工艺流程与应用中国设备工程 2023.11 (上)1 实验过程选用的焊丝信息如下:牌号:ESAB OK 69;型号:AWS A5.28M/ASME SFA-5.28:ER100S-GEN ISO 16834-A G Mn3Ni1CrMo;焊丝化学成分详见表1;焊丝机械性能详见表2;母材S700MC(EN10149)化学成分详见表3;保护气体:80%Ar+20% CO 2,保护气体流量:25L/min;机器人使用:Motoman NX100,Motoman 焊接机器人是世界先进的焊接机器人,本实验使用的型号为:NX100,图1为Motoman 焊接机器人待机时的整体图片,图2是Motoman 焊机机器人的铭牌,详细说明了工作时的参数;电源使用:TransPlus Synergic 5000。

浅谈焊接机器人使用MAG 焊接不同工艺参数对焊缝熔深的影响吕忙忙,纪晓琦(科乐收农业机械(山东)有限责任公司,山东 高密 261500)摘要:随着我国工业化的进程,近年来,我国的自动化技术越来越成熟,而焊接机器人是工业自动化应用很广泛的领域,焊接机器人的广泛使用代替了部分传统手工焊,但焊接机器人与手工焊接的工艺参数存在一定的差别,不同的机器人焊接参数和焊枪姿态对于焊缝有着不同的影响。

机器人的焊接工艺目前并没有形成标准统一的焊接工艺数据库,从而在生产实践活动中,需要工艺人员对机器人进行多次重复的焊接实验,获得合适的焊接参数,才能完成高质量的焊缝。

本文主要讨论电流、电压和焊接角度对焊缝熔深的影响,所以焊接速度等焊接参数控制不变。

关键词:焊接电流;焊接电压;焊枪角度;焊缝熔深中图分类号:TG457.11;TD528.32 文献标识码:A 文章编号:1671-0711(2023)11(上)-0124-03本实验选用的焊材为ESAB 品牌的焊丝,其化学成分如表1所示,符合EN ISO 16834-A 标准要求,其机械性能如表2所示。

焊接工艺参数对焊缝质量的影响作者:魏国庆来源:《中国新技术新产品》2015年第13期摘要:焊接过程中不可避免地会产生一定的焊接应力和变形,同时往往会在焊缝中存在着一定数量的焊接缺陷。

这些缺陷和应力往往会引起产品结构的破坏而发生事故。

本文主要阐述了焊接工艺参数对焊缝质量的影响以及在焊接过程中如何根据产品性能和需要来调整焊接工艺参数,保证产品质量。

关键词:焊接工艺参数;焊接电流;电弧电压;焊接速度中图分类号:TG457 文献标识码:A焊接时,为保证焊接质量而选定的诸物理量的总称叫做焊接工艺参数,例如:焊接电流、电弧电压、焊接速度等。

合理的焊接工艺参数是焊缝质量的保证。

1 焊接电流对焊缝质量的影响焊接电流,是指焊接时流经焊条、焊丝的回路电流。

它是焊接的重要参数,对焊接质量和成型有极大影响。

1.1 焊接电流过小,则不易起弧、易息弧、电弧不稳定、熔深不足,焊道窄余高大,容易造成未焊透、夹渣、焊瘤和冷裂纹等问题。

1.2 焊接电流过大,则焊缝熔深大,焊道宽余高大,容易造成烧穿、咬边、夹钨、气孔、热裂纹等缺陷,且增加了金属飞溅导致浪费,还会导致焊缝及热影响区金属晶粒粗大(热脆化),影响物理性能。

1.3 为保证焊接效率,一般情况下,在保证焊接质量的前提下尽可能采用较大电流。

1.4 一般情况下,采用较细的焊条,应选择较小的焊接电流;采用直径较粗的焊条,应选择较大的焊接电流,以供给熔化焊条所需之热量。

1.5 特殊情况下,为了获得合理的焊接电流,焊接前必须做焊接工艺评定。

焊接电流的确定,应结合焊接的类型、母材性质、焊条焊丝牌号、电压、焊速等因素综合确定,最好经过工艺试验。

焊接结构的焊缝尺寸不符合要求时,将直接影响焊接接头的质量:尺寸过小的焊缝,使焊接接头强度降低;尺寸过大的焊缝,不仅浪费焊接材料,还会增加焊件的变形;塌陷量过大的焊缝使接头强度降低;余高过大的焊缝,造成应力集中,减弱结构的工作性能。

2 电弧电压对焊缝质量的影响电弧电压指电弧部的电压,与电弧长大致成比例地增加,一般电压表所示电压值包括电弧电压及焊丝伸出部,焊接电缆部的电压下降值。

弧焊机器人焊接工艺参数与焊缝质量的关系弧焊机器人是一种通过操控焊枪进行自动焊接的设备,其工艺参数对焊缝质量有着直接影响。

下面将介绍几个常见的焊接工艺参数,并讨论它们与焊缝质量之间的关系。

1. 电流电压参数:电流和电压是影响焊缝质量的重要参数。

电流的大小决定了焊接时所提供的热量,而电压则影响焊弧的稳定性和渗透性。

通常情况下,较高的电流和电压可造成较深的焊透和更好的焊缝形态。

然而,过高的电流和电压也容易引起焊瘤和开裂等缺陷问题。

2. 焊接速度参数:焊接速度指焊接过程中焊枪在工件上的移动速度。

焊接速度的选择直接影响到焊接焦点的停留时间和焊缝的形状。

过快的焊接速度会导致焊接不充分,焊透不深,从而影响焊缝质量;而过慢的焊接速度则可能造成过大的热输入,导致焊缝过宽、形状变形以及熔渣残留。

3. 气体保护参数:气体保护在弧焊过程中起到防止氧气和其他杂质对焊接区域的污染作用。

常用的气体保护剂包括惰性气体(如氩气、氦气)和活性气体(如二氧化碳)。

选择合适的气体保护参数可以有效地防止气孔、焊渣夹杂等缺陷问题的发生。

4. 电极间距参数:电极间距是指焊枪电极(焊条)的露出长度。

电极间距的选择直接影响到焊接焦点的大小和热输入。

通常情况下,较小的电极间距可以提供较集中的热量,适用于焊接较细小的焊缝;而较大的电极间距则适用于焊接较大的焊缝。

需要注意的是,以上工艺参数的选择应根据具体的焊接材料、焊接位置和焊接要求来进行调整,以求得最佳的焊缝质量。

同时,焊接工艺参数的稳定性和一致性也是保证焊缝质量的关键。

因此,在实际操作中,需要确保焊机设备的可靠性和精确性,并严格控制焊接过程中的温度、环境和材料等因素,以确保焊缝质量的稳定性和一致性。

弧焊机器人是一种自动化焊接设备,它具备高效、精确、稳定的焊接能力,在工业生产中被广泛应用。

焊接工艺参数是控制焊接过程的关键因素,直接影响着焊缝质量。

首先,电流电压参数是弧焊机器人的基本工艺参数,它们是控制焊接过程中电弧的能力和热量输入的主要因素。

四、焊接参数对焊接质量的影响焊接参数:焊接电流A 电弧电压U 焊接速度V 焊丝伸出长度L1、焊接电流的选择根据材料,板厚,焊丝直径,焊接位置,焊接电流越大,熔敷速度越快,熔深越大,焊缝易烧穿,产生裂纹,工件变形大,残余应力,飞溅多,焊接电流过小,易产生未焊透,未熔合,夹杂,成形不良。

2、电弧电压为保证焊缝成形良好,应该选择电弧电压与焊接电流配合适当。

焊接电压过高电弧稳定差,飞溅大,焊丝爆断,甚至无法焊接,焊接电压过小,熔深浅,熔宽窄小,余高H高,焊缝成形差。

3、焊接速度速度的快慢对焊缝的成形及焊接缺陷有重要的影响,焊接速度过快,出现咬边,下陷,气孔,未熔合,气体保护效果差,焊接速度过慢,熔敷金属堆积在电弧下方,熔深小,产生焊缝不均,未熔合,未焊透。

4、焊丝伸出长度焊丝直径1.2mm,一般伸出8—15mm为宜,伸出长度过短,影响观看熔池,导电嘴易过热夹住焊丝,电阻预热作用小,电弧功率大,熔深大,飞溅少,伸出长度过长,预热作用强,电弧功率小,熔深小,飞溅大,保护效果差。

5、焊枪倾斜角度一般与工件垂直,与焊缝之间的夹角为65°—80°,倾斜角度过大,气体保护效果差,容易产生气孔。

一、防止焊接变形的方法1.反变形法焊前给焊件一个与焊后变形方向相反的变形,以此来抵消焊件焊后的变形,反变形量与焊件的大小及材料厚度、焊接方法、焊接规范、焊工操作有关。

图1-7为对焊接时的反变形。

2.为减小工字梁上下翼板的变形,焊前翼板可预先压成如图1-8a所示的反变形。

然后装配成如图1-8b进行焊接。

3.刚性固定法用强制的手段来减小焊后变形,效果好,适于薄件。

铸件、中碳钢、易淬硬的合金钢不宜采用。

固定的方法有专用的夹具、支撑杆、胎具、用定位焊的方法点固定在工作平台上等。

见图1-9。

4.加速散热法把焊接处的热量迅速散走,使焊缝附近的金属受热面显著减小,达到减小焊接变形的目的。

此法比较麻烦,具有淬火倾向的钢不宜采用。

焊接工艺参数对焊缝成形和组织性能的影响摘要:电弧焊焊接工艺分焊接参数和工艺因数;焊接工艺参数不同会对焊接影响。

焊接时的电流,电压,产生的热等都会影响着焊接产物。

焊丝的材料、电流种类、电极的正负和焊件的角度、保护气等其他工艺参数称为工艺艺术。

所以工件的结构因数有坡口形状,间隙,工件厚度等,也是决定着焊缝的成型。

关键词:焊接工艺;参数;性能前言焊接技术是中国制造业的传统基础工业与技术,运用在工业中的时间极短,但它发展飞快。

所以,应在保持产品质量和提高工作者劳动力方面做出提高。

才能使我国的焊接产品走向世界。

一、焊接参数对焊缝成形的影响(一)焊接参数对焊缝成形的影响在工作中,当电弧焊接电流不断增加且其它情况不变的情况下,焊缝的深度和余高都相应的增大,熔宽也有微小的变动。

产生这样的原因是:在焊接是应适当改变电流从而改变对电弧的压力,电弧对焊件的热输出功率也不断增加,这样有利于热量向熔池下方传导,使其深度不断增加。

焊熔的深度的大小,焊接的深度和焊接时电流的大小有关。

在用稀有气体气体保护熔化极氩弧焊工作时,随着焊接电流的不断增大,焊接时焊缝的深度也在不断的向下扩展。

如果焊接电流过大、电流密度过高时,可能会出现指状熔深,在焊接铜是最为明显。

(二)电弧电压对焊缝成形的影响提高电弧的电压,保持其他情况相同,随着电弧功率的增加,焊件被输入的热量也有所增加。

根据电弧长的长度可以适当的增加电弧电压。

要想的得到好的焊接效果就要用不同的焊接方法,根据生产的物的形状来找到适合这种产物焊缝成形的方法,在保持合适的焊缝成形系数φ,在增大焊接电流的同时要适当加大电弧电压,应让电弧电压和电弧电流形成联系。

这样的情况在熔化极电弧焊中很常见。

(三)焊接速度对焊缝成形的影响焊接速度是影响着焊接产物的生产力,为了加快我国焊接业的发展,应该提高焊接速度。

为等到生成物所需的焊缝的长短,通常在加大电压和电流的同时增加焊接的速度从而提高了焊接的速度。

焊接时,为保证焊接质量而选定的各项参数(例如焊接电流、电弧电压、焊接速度、线能量等)的总称叫焊接工艺参数。

所谓线能量是指熔焊时,由焊接热源输入给单位长度焊缝上的能量焦尔/厘米或焦尔/毫米(J/cm或J/mm),亦称热输入。

线能量的计算公式为:式中 Q——线能量,J/cm或J/mm;I——焊接电流,A;U——电弧电压,V;V——焊接速度,cm/s或mm/s。

例:某焊接性试验的焊接工艺参数如下:焊条直径4mm,焊接电流180A,电弧电压24V,焊接速度150mm/min。

试计算其线能量。

解:线能量。

答:该试验的线能量为1728J/mm。

(一)焊接电流当其它条件不变时,增加焊接电流,则焊缝厚度和余高都增加,而焊缝宽度则几乎保持不变(或略有增加),见图1—29,这是埋弧自动焊时的实验结果。

分析这些现象的原因是:(1)焊接电流增加时,电弧的热量增加,因此熔池体积和弧坑深度都随电流而增加,所以冷却下来后,焊缝厚度就增加。

(2)焊接电流增加时,焊丝的熔化量也增加,因此焊缝的余高也随之增加。

如果采用不填丝的钨极氩弧焊,则余高就不会增加。

(3)焊接电流增加时,一方面是电弧截面略有增加,导致熔宽增加;另一方面是电流增加促使弧坑深度增加。

由于电压没有改变,所以弧长也不变,导致电弧潜入熔池,使电弧摆动范围缩小,则就促使熔宽减少。

由于两者共同的作用,所以实际上熔宽几乎保持不变。

图1—29 焊接电流对焊缝形状的影响H—焊缝厚度 B—焊缝宽度 d—余高 I—焊接电流(二)电弧电压当其它条件不变时,电弧电压增长,焊缝宽度显著增加而焊缝厚度和余高将略有减少,见图1—30。

这是因为电弧电压增加意味着电弧K度的增加,因此电弧摆动范围扩大而导致焊缝宽度增加。

其次,弧长增加后,电弧的热量损失加大,所以用来熔化母材和焊丝的热量减少,相应焊缝厚度和余高就略有减小。

图1—30 电弧电压对焊缝形状的影响由此可见,电流是决定焊缝厚度的主要因素,而电压则是影响焊缝宽度的主要因素。

论焊接工艺参数及工艺因素对产品质量的影响概述:本文通过各种焊接方法的工艺参数及工艺因素对焊接后产品质量的影响,详细论述了我厂所采用的焊接方法—手工电弧焊、二氧化碳气体保护焊、点焊、凸焊焊接工艺参数及工艺因素与产品质量之间的关系。

1、手工电弧焊简称手弧焊,是利用焊条与工件间建立起来的稳定燃烧的电弧使焊条和工件熔化来形成焊接接头的一种焊接方法。

其工艺参数主要包括焊接电流、焊条直径、焊缝层数、电源种类和极性等。

工艺因素包括坡口尺寸及间隙大小、工件斜度、工件厚度和工件散热条件等。

1.1焊接电流其它条件不变时,随着焊接电流的增大焊缝的熔深、熔宽及余高,其中熔深的增大最明显,而熔宽仅略有增大。

这是因为:随电流增大,工件上的热输入和电弧力均增大,热源位置下移,固熔深增大。

随电流增大,电弧截面增加,同时电弧进入工件深度也增加,使电弧斑点移动范围受限,因此实际熔宽增大较小。

随电流增大,焊条熔化量近于成比例增加,而熔宽增大较小,所以余高增大。

焊接电流过大易产生咬边、焊瘤等缺陷。

咬边会减小焊缝有效截面,产生应力集中,降低接头强度和承载能力。

焊瘤使焊缝截面突变,形成尖角,产生应力集中,降低接头疲劳强度。

焊接电流过小易产生气孔、未焊透、夹渣等缺陷。

气孔会减少接头有效截面,降低接头致密性,减小接头承载能力和疲劳强度。

未焊透会形成尖锐的缺口,形成应力集中,严重影响接头的强度和疲劳强度。

夹渣会减少接头的有效截面,减低接头强度和冲击韧性。

焊条直径焊条直径的大小主要取决于焊件厚度、接头形式、焊缝位置、焊道层次等因素。

焊件厚度较大时,应选择较大直径的焊条;平焊时,允许用较大电流进行焊接,焊条直径可以大些;立焊、仰焊及横焊宜选择较小直径的焊条;多层焊的第一层焊缝,为防止产生未焊透缺陷,应采用小直径焊条。

焊条直径选择不当易产生焊缝尺寸偏差。

尺寸过小焊缝强度降低;尺寸过大,易产生应力集中,降低接头疲劳强度。

焊缝层数焊缝层数应视焊件厚度而定,中厚板一般均采用多层焊。

焊接参数和工艺原因对焊缝成形影响规律一、焊接参数对焊缝成形影响1、焊接电流对焊缝成形影响在其她条件一定情况下, 伴随电弧焊接电流增加, 焊缝熔深和余高均增加, 熔宽略有增加。

其原因以下:1)伴随电弧焊焊接电流增加, 作用在焊件上电弧力增加, 电弧对焊件热输入增加, 热源位置下移, 有利于热量向熔池深度方向传导, 使熔深增大。

熔深与焊接电流近似成正比关系, 即焊缝熔深H约等于K m×I。

式中Km为熔深系数(焊接电流增加100A造成焊缝熔深增加毫米数), 它与电弧焊方法、焊丝直径、电流种类等相关见表1-1。

表1-1 多种电弧焊方法及参数(焊钢)时熔深系数Km2)电弧焊焊芯或焊丝熔化速度与焊接电流成正比。

因为电弧焊焊接电流增加造成焊丝熔化速度增加, 焊丝熔化量近似成正比增多, 而熔宽增加较少, 所以焊缝余高增大。

3)焊接电流增大后, 弧柱直径增大, 不过电弧潜入工件深度增大, 电弧斑点移动范围受到限制, 所以熔宽增加量较小。

气体保护熔化极氩弧焊时, 焊接电流增加, 焊缝熔深增加。

若焊接电流过大、电流密度过高时, 轻易出现指状熔深, 尤其焊铝时较显著。

2.电弧电压对焊缝成形影响在其她条件一定情况下, 提升电弧电压, 电弧功率对应增加, 焊件输入热量有所增加。

不过电弧电压增加是经过增加电弧长来实现, 电弧长度增加使得电弧热源半径增大, 电弧散热增加, 输入焊件能量密度减小, 所以熔深略有减小而熔深增大。

同时, 因为焊接电流不变, 焊丝熔化量基础不变, 使得焊缝余高减小。

多种电弧焊方法, 俄日了得到适宜焊缝成形, 即保持适宜焊缝成形系数φ, 在增大焊接电流同时要合适提升电弧电压, 要求电弧电压与焊接电流含有合适匹配关系。

这点在熔化极电弧焊中最为常见。

3.焊接速度对焊缝成形影响在其她条件一定情况下, 提升焊接速度会造成焊接热输入减小, 从而焊缝熔宽和熔深都减小。

因为单位长度焊缝上焊丝金属熔敷量与焊接速度成反比, 所以也造成焊缝余高减小。