SMT钢网设计规范

- 格式:docx

- 大小:300.98 KB

- 文档页数:20

SMT钢⽹厚度及开⼝标准SMT钢⽹厚度及开⼝标准版本:ASMT钢⽹厚度及开⼝标准第 1 页共 6 页 0.0 引⾔在SMT装联⼯艺技术中,印刷站位是第⼀环节,也是极其重要的⼀个环节。

印刷质量的好坏会直接影响到SMT焊接直通率的⾼低,在实际⽣产过程中,我们发现60%—70%的焊接缺陷与印刷质量有关。

因此,有必要对印刷⼯艺的各个⽅⾯进⾏研究。

在影响印刷⼯艺参数的各个⽅⾯中,⽹板的设计⼜起着举⾜轻重的作⽤。

1.0 ⽬的规范SMT车间的钢⽹厚度及开孔标准,保证锡膏、红胶有效的沉积在指定位置,为焊接提供有效的保证,从⽽提升整体的焊接质量⽔平。

2.0 适⽤范围⽤于制造部SMT车间钢⽹厚度及开孔标准⼯作指引。

3.0 ⼯作指引3.1 制造⼯艺和成本的选⽤原则3.1.1根据⽣产订单性质决定钢⽹的制造⼯艺,⼀般情况下,研发部门⾸次打样或试制阶段的钢⽹,在印刷精度可以保证的前提下,可以采⽤化学蚀刻⼯艺(节省成本),但此种⼯艺已经严重落后,通常开孔的尺⼨误差为1mil,且印刷容易堵塞钢⽹,已逐渐被淘汰(元件间距必须⼤于25 mil(0.635mm)以上)。

⼩批量和⼤批量⽣产⽤的钢⽹,优先采⽤激光切割+电抛光⼯艺,此种⼯艺加⼯精度⾼,开孔尺⼨误差⼤约为0.3~0.5mil,定位精度⼩于0.12mil,且有良好的倒模效应,适⽤元件间距在20 mil(0.5mm)或以下,加⼯成本较适中,⽣产⼯艺已很成熟。

电铸成型⼯艺因为成本过⾼,通常⽤于细间距和超细间距元件的印刷。

3.1.2根据PCB板型的⼤⼩和印刷机型号,决定所开钢⽹尺⼨的⼤⼩,PCB的长度X宽度超过250mmX200mm时,⼀般采⽤736mm×736mm(适⽤于DEK 265和MPM等机型),⼩于上述情况,⽽且⽆0.5以下的细间距引脚和0603以下CHIP的电路板,可以采⽤420mm×520mm 或 550mmX650mm(适⽤于半⾃动印刷机和⼿动印刷台)。

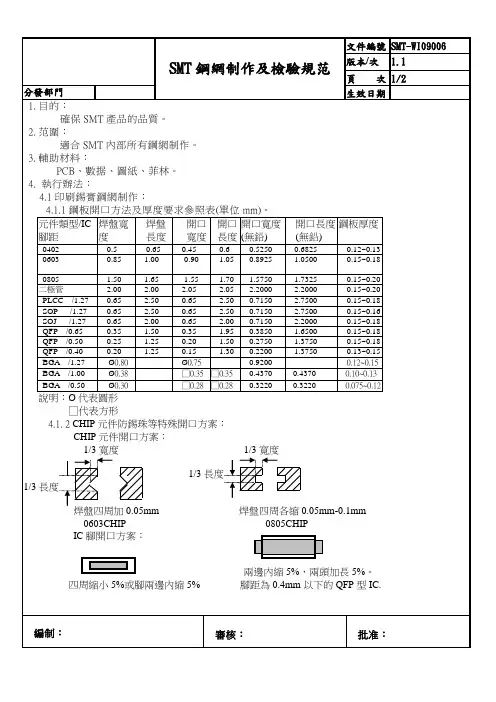

SMT钢网制作规范1 目的xxxx。

2 适用范围xxxx。

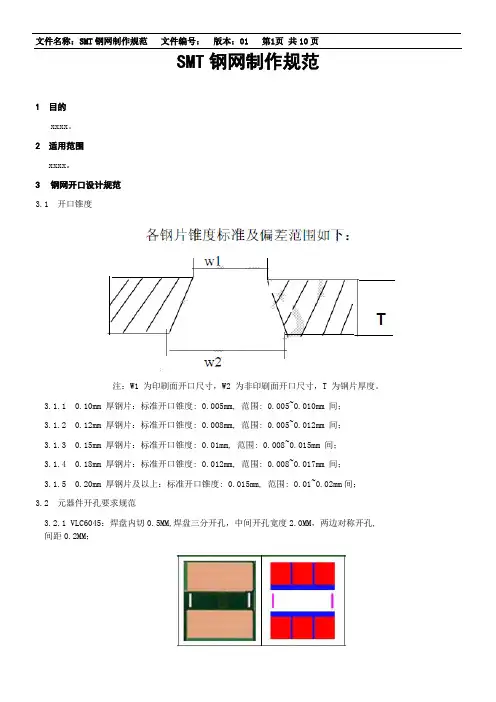

3钢网开口设计规范3.1 开口锥度注:W1 为印刷面开口尺寸,W2 为非印刷面开口尺寸,T 为钢片厚度。

3.1.1 0.10mm 厚钢片:标准开口锥度: 0.005mm, 范围: 0.005~0.010mm 间;3.1.2 0.12mm 厚钢片:标准开口锥度: 0.008mm, 范围: 0.005~0.012mm 间;3.1.3 0.15mm 厚钢片:标准开口锥度: 0.01mm, 范围: 0.008~0.015mm 间;3.1.4 0.18mm 厚钢片:标准开口锥度: 0.012mm, 范围: 0.008~0.017mm 间;3.1.5 0.20mm 厚钢片及以上:标准开口锥度: 0.015mm, 范围: 0.01~0.02mm间;3.2 元器件开孔要求规范3.2.1 VLC6045:焊盘内切0.5MM,焊盘三分开孔,中间开孔宽度2.0MM,两边对称开孔,间距0.2MM;3.2.2 VLP8065:焊盘内切0.35MM,焊盘三分开孔,间距0.25MM;3.2.3 SLF-D12.5L7.5:焊盘三分开孔,中间开孔宽度2.5MM,两边对称开孔,间距0.3MM。

局部加厚钢网面,钢网厚度要求为0.12MM,加厚范围为焊盘周边增加0.8MM,焊盘三分开孔,中间开孔宽度2.5MM,两边对称开孔,间距0.3MM;3.2.4 TFBGA169-1418-0.5:开边直径0.3MM的方孔,白框内半弧形状的圆点也需要开孔;3.2.5 PDS4200H:大焊盘内切1.5MM外切0.2MM,左右两边外切0.4MM,中间开T字形,在0.7MM处下方中间保留1.5 MM。

引脚内切0.3MM,中心保留1MM;3.2.6 DPAK:焊盘内切2.0MM,剩余的开成六个方块,焊盘宽方向正中间开3MM宽,两边对等分,间距0.3MM,长方向在2.5MM处留0.3MM间距隔开,不需避孔;3.2.7 DPAK与SOT223:大焊盘内切2.0MM,剩余焊盘开成六个方块,焊盘宽方向正中间开4MM宽,两边对等分,间距0.3MM,长方向在2.5MM处留0.3MM间距隔开,不需避孔;3.2.8 测试点:距离轨道边小于5MM的测试点不开孔,其它圆形焊盘按面积的80%比例全部开钢网孔,避孔。

SMT钢网制作要求—范文一.网框选择使用与印刷机对应的相应规格型材的银白色铝框,常用网框有以下几种:1.大小:736×736mm,边框:宽40×厚40mm2.大小:580×580mm3.大小:370×470mm二.绷网先用细砂纸将钢片表面粗化处理并打磨钢片边缘,再进行绷网。

绷网用材料为不锈钢钢丝,使钢网与网框处于电导通状态,便于生产时板上静电的释放;钢网丝目数应不低于100目,其最小屈服张力应不低于45N。

绷网完成后,在钢网的正面,钢片与丝网结合部位及丝网与网框结合部位,必需用强度足够的胶水填充。

所用的胶水不应与清洗钢网用的清洗溶剂(工业酒精、二甲苯、丙酮等)起化学反应。

三.钢片为保证钢网有足够的张力和良好的平整度,所做钢片距外框内侧应保留有25mm 的距离。

建议根据不同的元件选择相应的钢片厚度,主要依据最小开孔和最小间距为考虑,详见下表或可根据公式进行计算得出:若焊盘尺寸L>5W 时,则依据宽厚比确定钢片的厚度:W/T≥1.5若焊盘呈正方形或圆形,则依据面积比确定钢片的厚度:L×W/[2T(L+W)]≥0.66元件对应钢片厚度表四.字符为方便公司与供应商沟通,应在钢片和网框上附上以下字符(特殊要求除外)(应该加上流扳方向以及上钢网方向)MODEL:(产品型号)P/C:(供应商制作型号)T:(钢片厚度)DATE:(生产日期)QA:检验员标识区:刻钢网厂家LOGO、要求字符等俯视图侧视图六.开孔方式说明:以下开孔方式仅包含常见典型零件,若碰到以下规范中未提及之焊盘类型,可参考元件焊盘外形类似之开孔设计方案制作。

6.1 锡膏制程中钢网开孔方式:此钢网开孔方式满足大部分产品达到最佳锡膏释放效果的要求,所有开孔方式试用于有铅制程,如有特殊要求应按要求制作。

a.CHIP 料元件封装为0402/0603/0805 元件开孔如下图(按焊盘100%开孔;0603 内距保持0.65):封装为0805 以上(不含0805)chip 元件开孔如下图(进行防锡珠设计):0402/0603/0805 元件开孔方式0805 以上元件开孔贴片磁芯电感焊盘如下,钢网开孔方式(进行外延设计):焊盘小于3mm×4mm 时,钢板开孔方式;(焊盘大于3mm×4mm 时,钢网开孔方式详见第8 条)二极管钢网开孔方式:(外扩0.1mm-0.2mm,内间距保持不变)钽电容按100%(外扩0.2mm,内间距保持不变)备注:大CHIP 料无法分类的内距保持不变,全部开1/3 梯形防锡珠(详细开孔方式见0805以上零件防锡珠开孔设计)。

SMT钢网设计规范SMT(Surface Mount Technology)钢网是电子制造中常用的一种工具,用于电子元件的贴装和焊接过程中的涂锡。

钢网的设计规范对于保证电子产品的质量和生产效率起着重要的作用。

以下是SMT钢网设计规范的主要内容:1.尺寸规格:- 钢网的尺寸应与PCB板的尺寸相匹配。

一般情况下,钢网的大小应大于PCB板的1-2cm,并留有足够的边距以便于夹持和安装。

- 钢网的厚度通常为0.1-0.3mm,根据实际需要进行选择。

-钢网的方孔尺寸应与元件的引脚间距相匹配,确保元件正确而稳定地贴装在PCB板上。

2.线网布局:-钢网的布线应考虑到焊接需求和生产效率。

一般来说,焊盘较多的地方可以设计较多的钢网支撑,以提高稳定性和焊接质量。

-钢网布线时要注意避免过于密集或过于稀疏的情况,以保证钢网的稳定性和过孔的质量。

3.焊膏开孔:-钢网的开孔尺寸和形状应与元件引脚的大小和形状相匹配。

一般来说,焊膏开孔的直径要略大于元件引脚的直径,以确保焊膏能够充分涂覆在引脚上。

-开孔的形状可以根据元件引脚的形状进行设计,常见的有圆形、长方形等。

4.钢网支撑:-钢网应有足够的支撑以保持稳定。

支撑的设计应考虑到钢网的尺寸和内部孔的位置。

一般来说,支撑应均匀分布在钢网的四周和内部,避免过于集中或过于稀疏。

-支撑的宽度和高度应根据实际情况进行选择,以保持钢网的平整度和稳定性。

5.信息标识:-钢网上应标注清晰的信息,方便操作人员使用和管理。

标注的内容可以包括钢网的尺寸、厚度、生产日期、序列号等。

-标识应采用耐磨、耐腐蚀的材料,并放置在钢网上不易受损或容易找到的位置。

总之,SMT钢网设计规范是保证电子产品质量和生产效率的重要环节。

通过合理的尺寸规格、线网布局、焊膏开孔、钢网支撑和信息标识,可以有效提高贴装和焊接过程的稳定性和一致性,确保电子产品的质量和生产效果。

SMT网板设计基本技术要求引言在SMT贴装工艺技术中,印刷工艺是第一环节,也是极其重要的一个环节。

印刷质量的好坏会直接影响到SMT焊接直通率的高低,在实际生产过程中,我们发现60%-70%的焊接缺陷与印刷质量有关。

因此,有必要对印刷工艺的各个方面进行研究。

在影响印刷工艺的各个方面中,网板的设计起着举足轻重的作用。

一般技术要求1.网框:框架尺寸根据印刷机的要求而定,采用铝合金, 框架型材规格为37*47′55*65′(cm)2.绷网:采用红胶+铝胶带方式,在铝框与胶粘接处,须均匀刮上一层保护漆(S224)。

同时,为保证网板有足够的张力( 规定不小于30牛顿/cm)和良好的平整度,建议不锈钢板距网框内侧保留25mm-50mm间距。

3.基准点(Fiducial mark):根据PCB资料提供的大小及形状按1:1方式开口,并在印刷反面刻半透(1/2网板厚度)。

在对应坐标处(包括对角处),整块PCB至少开两个基准点。

4.开口要求:1.41.位置及尺寸确保较高开口精度,严格按规定开口方式开口。

1.42.独立开口尺寸不能太大,宽度不能大于2mm,焊盘尺寸大于2mm的中间需架0.4mm的桥,以免影响网板强度。

1.43. 开口区域必须居中。

5.字符:为方便生产,建议在网板左下角或右下角刻上下面的字符:Model(公司PCB型号);T(网板厚度);Date(制作日期);网板制作公司名称。

6.网板厚度:为保证焊膏印刷量和焊接质量,网板表面平滑均匀,厚度均匀,网板厚度参照以上表格, 网板厚度应以满足最细间距QFP .BGA为前提:如PCB上有0.5mmQFP和CHIP 0402组件,网板厚度0.12mm;如 PCB上有0.5mmQFP和CHIP 0603以上组件,网板厚度0.15mm;表中单位为:mm元件间距网板厚度元件间距网板厚度QFP SQIC SOP TSOP 1.27 0.2/.03 LCC 1.27 2.0 0.8 0.18BGA1.5 0.15 0.65 0.18 1.27 0.15 0.5 0.12/0.15 1 0.12 0.4 0.12 0.8 0.12 0.3 0.1 0.65 0.1PLCC 1.27 2.0 0.5 0.1 印锡网板开口形状及尺寸要求1.总原则:依据IPC-7525 钢网设计指南要求,为保证锡膏能顺畅地从网板开孔中释放到PCB焊盘上,在网板的开孔方面,主要依赖于三个因素:1.)面积比/宽厚比 (Area Ratio/Aspect Ratio)面积比(Area Ratio)>0.66 (见下图)2.)网孔孔壁光滑。

SMT钢网开孔规范(锡膏+红胶)移6-8mil,内切4-6mil。

焊盘宽度1:1开孔,长度外加8-12mil,裸铜板宽度加4mil。

内距各内切4-6mil。

对于无铅锡膏开口规范,不同元件的开孔形状内距、开孔PAD、焊盘大小等都有不同的规定。

例如,对于0402元件,当内距S小于16时,S等于16,当16小于S小于18时,内距为1:1,当S大于18时,S等于18.对于其他元件如0603、0805和1206及以上的元件、二极管、高电容、电晶体、单排连接器、四脚晶振类、五脚IC、大电感和排阻排容等,也都有各自的规定。

需要注意的是,对于某些元件,如引脚可外括4-6mil,固定脚需要用0.3线宽做架桥处理等,都需要特别注意。

1.PCB尺寸规范PCB四个角的宽度为16mil,长度外加8mil。

如果四个角较大,则需要相应缩小并向两边外移缩小的二分之一。

宽度开7.2mil,长度可外扩4-6mil。

宽度开8.8-9.2mil,长度可外扩6-8mil,开金手指状。

宽度开12-13mil,长度可外扩6-10mil,开金手指状。

宽度开16-17mil,长度可外扩8-10mil。

宽度开20-22mil,长度可外扩8-10mil。

宽度开24-27mil,长度可外扩8-12mil。

宽度开7.2mil,内切0.4pitch4mil,外扩4mil。

如果长度超过15.7mil80mil,则只内切,不外扩。

QFP 0.5pitch。

宽度开8.8-9.0mil,内切4mil,外加4-6mil。

0.65pitch宽度开12-12.5mil,长度内切25.6mil,外扩6-8mil。

0.4pitch宽度同上,内切4-6mil,外拉15.7mil6-8mil。

QFN BGA 0.5pitch 宽度同上,内切6-8mil,外加19.7mil6-10mil。

宽度同上,同切6-8mil,外加0.65pitch8-12mil。

25.6mil0.4pitch15.7mil直径开8.8mil。

钢网开孔标准产品型号:XXXXXXX适用范围:生产工艺文件编号:XXX制作日期:修订日期:编制:审核:批准:总则:在本标准涉及的开口方式均视焊盘为规则,若出现焊盘不规则或与正常焊盘大小有较大出入时,应视具体情况而决定开口方式。

1.目的:统一钢网开孔标准,保证钢板开孔设计一致性,保证锡膏印刷品质;2.适用范围:适用于XXX公司SMT钢网开孔3.主要职责:3.1工艺工程师根据NPI部门提供的贴片资料,以及工艺工程师根据产品的特点提出钢网制作要求(设计方案);3.2工艺钢网制作人员负责填写《钢网和治具制作申请单》《钢网评估单》会签各部门然后才进行制作;3.3采购负责向供应商下《采购订单》和与供应商对账,协助付款事宜;3.4生产部门负责钢网的领取,使用,存放及存放前的清洗工作;3.5 品管品负责来料检验及钢网使用稽核;4.制作要求:4.1 提供 GERBER文件或PCB板(一般以GERBER为准),PCB进行参考(客户特殊说明除外) 如两者不符时与我司工程负责人确认;4.2 加工类型:激光+电抛光(化学蚀刻Chemically Etched、激光切割Laser-Cut、电铸加工Electroform)4.3 开口要求:CHIP按照客户规范及附件修改要求;4.4 测试点、话筒/振动马达、螺丝孔、单独焊盘、三角形防静电点等及SPK、MIC、RF、MOTOR、BT 等后焊组件: 不开孔(特殊客户要求除外);排线、天线馈点(ANT类的单个焊盘):文件和PCB板上都有时,需找客户确认!4.5 IC接地没有特别要求视为开孔;4.6 通孔没有特别要求视为不开孔;4.7焊盘过板孔要避开;4.8 MARK点:4.8.1 非印刷面半刻并用不溶于异丙醇的透明树脂封胶或半蚀刻加黑处理,Mark点选取原则为板边 2个,单板上最少4个(即板为4或6拼板时左右每块小板各开立2个),若 Gerber 中无 Mark点,工程需与客户确认 Mark点位置;对于激光制作的钢网,其MARK点采用表面烧结的方式制作MARK点的灰度应达到钢网厂商提供的样品的标准;4.8.2 Mark点选用1.0或1.5或2.0mm直径大小的小圆点;(注意:选用 Mark 点时不宜选用在3mm 范围内有另外同类型 Mark点的点);4.9 排版:拼板按照客户要求,连板按文件或PCB;4.10 PCB位置要求、钢片尺寸及网框(Frame):PCB中心、钢片中心、钢网外框中心需重合,三者中心距最大偏差值不超过3mm;PCB、钢片钢网外框的轴线在方向上应一致,任意两条轴线角度偏差不超过2度,如果是共享钢网,所须遵循的设计原则由设计者提供。

SMT钢网、网板设计简介在表面贴装技术(SMT)领域,钢网和网板是两个关键的组成部分。

钢网用于印刷焊膏,而网板则用于支撑和保护电子元件。

本文将详细介绍SMT钢网和网板的设计过程,包括设计要点、工艺参数和注意事项。

设计要点钢网设计钢网设计是确保焊膏正确印刷到PCB上的重要步骤。

以下是一些钢网设计的要点:1.孔径选择: 孔径的选择要根据焊膏的粘度和电子元件的封装密度进行。

一般来说,焊膏的粘度较高时,孔径应该较大,以确保能够顺利流过孔径;而电子元件封装越密集,孔径应更小。

2.网框尺寸: 网框尺寸要与PCB尺寸相匹配,以确保钢网能够完全覆盖焊膏印刷区域。

一般来说,网框的尺寸应大于PCB的尺寸,留出一定的余量。

3.网眼数量和布局: 网眼数量和布局也是需要考虑的因素。

通常,为了确保焊膏能够均匀印刷,网眼的数量应足够且均匀分布在整个钢网上。

网板设计网板是支撑和保护电子元件的重要组成部分。

以下是一些网板设计的要点:1.材料选择: 网板的材料选择要考虑刚性、导电性和耐热性。

常见的网板材料包括不锈钢和镍钛合金。

这些材料可以提供足够的刚性,并且具有良好的导电性能和耐高温能力。

2.开孔设计: 网板上的开孔设计要考虑到元件的布局和尺寸。

通常,开孔的位置和数量要与PCB上的元件一一对应,并且尺寸要稍微大一些,以便元件能够顺利通过。

3.边框设计: 网板的边框设计要考虑到安装和固定的需要。

一般来说,网板的边框应足够宽,以便于夹持和固定。

此外,边框上还可以添加一些标记或指示,方便组装操作。

工艺参数在SMT钢网和网板设计过程中,还需要设定一些工艺参数。

以下是一些常见的工艺参数:1.钢网厚度: 钢网的厚度影响焊膏的印刷效果。

一般来说,钢网的厚度应根据焊膏的粘度和元件的封装密度选择。

2.网框材料: 网框材料通常选择铝合金或不锈钢。

不锈钢更常用,因为它具有良好的刚性和导电性能。

3.网眼尺寸: 网眼尺寸要根据焊膏的颗粒大小选择。

网眼尺寸太大会导致焊膏流失,太小则可能造成堵塞。

苏州工业园区卓达电子有限公司SMT钢网技术汇编ZD0003SMT模板制作制作过程前述在表面贴装装配的回流焊接中,锡膏用于表面贴装元件的引脚或端子与焊盘之间的连接。

有许多变量,如锡膏、丝印机、锡膏应用方法和印刷工艺过程。

在印刷锡膏的过程中,基板放在工作台上,机械地或真空夹紧定位,用定位销或视觉来对准。

在手工或半自动印刷机中,锡膏是手工地放在模板上,这时印刷刮刀(Squeegee)处于模板的另一端。

在自动印刷机中,锡膏是自动分配套工程。

在印刷过程中,印刷刮刀向下压在模板上,使模板底面接触到电路板顶面。

当刮刀走过所开孔的整个图形区域长度时,锡膏通过模板上的开孔印刷到焊盘上。

模板印刷过程为接触(On-Contact)印刷。

刮刀的磨损、压力和硬度决定印刷质量,应该仔细监测。

刮刀边缘应该锋利和直线。

刮刀压力低造成遗漏和粗糙的边缘,而刮刀压力高或很软的刮板将引起斑点状的(Smeared)印刷,甚至可能损坏刮刀和模板。

过高的压力也倾向于从宽的开孔中挖出锡膏,引起焊锡圆角不够。

常见有两种刮刀类型:橡胶或聚氨酯(Polyurethane)刮刀和金属刮刀。

当使用橡胶刮刀时,使用橡胶硬度计(Udometer)为:70°—90°硬度的刮刀。

当使用过高的压力时,将会导致渗入到模板底部的锡膏造成锡桥,故要求频繁的底部抹擦,增大了工作量。

为了防止底部渗透,焊盘开口在印刷时必须提供密封(Casketing)作用。

这也取决于模板开孔壁的粗糙度。

随着更密间距元件的使用,金属刮刀的用量在增加。

它们由不锈钢或黄铜制作,具有平的刀片形状,使用的印刷角度为60°—65°。

一些刮刀涂有润滑材料,因为使用较小的角度因此不需要锋利。

它们比橡胶刮板成本要贵得多,并可能引起模板磨损。

使用不同的刮刀类型在使用标准元件的密脚元件的印刷电路装配(PCA)中是有区分的。

锡膏量的要求对每一种元件有很大的不同。

密间距元件要求比标准表面贴装元件少得多的焊锡量。

模板设计指南顾霭云•模板(stencil)又称smt漏板、SMT钢网,它是用来定量分配焊膏或贴片胶的,是保证印刷焊膏/贴片胶质量的关键工装。

•模板厚度与开口尺寸、开口形状、开口内壁的状态等就决定了焊膏的印刷量,因此模板的质量又直接影响焊膏的印刷量。

•随着SMT向高密度和超高密度组装发展,模板设计更加显得重要了。

•模板设计属于SMT可制造性设计的重要内容之一•1998年IPC为模板设计制订了IPC 7525(模板设计指南),2004年修订为A版。

IPC 7525A 标准主要包含名词与定义、参考资料、模板设计、模板制造、模板安装、文件处理/编辑和模板订购、模板检查/确认、模板清洗、和模板寿命等内容。

模板设计内容•模板厚度•模板开口设计•模板加工方法的选择•台阶/释放(step/release)模板设计•混合技术:通孔/表面贴装模板设计•免洗开孔设计•塑料球栅阵列(PBGA)的模板设计•陶瓷球栅阵列(CBGA)的模板设计•微型BGA/芯片级包装(CSP)的模板设计•混合技术:表面贴装/倒装芯片(flip chip)的模板设计•胶的模板开孔设计•SMT不锈钢激光模板制作外协程序及工艺要求1. 模板厚度设计•模板印刷是接触印刷,模板厚度是决定焊膏量的关键参数。

•模板厚度应根据印制板组装密度、元器件大小、引脚(或焊球)之间的间距进行确定。

•通常使用0.1mm~0.3mm厚度的钢片。

高密度组装时,可选择0.1mm以下厚度。

•通常在同一块PCB上既有1.27mm以上一般间距的元器件,也有窄间距元器件,1.27mm以上间距的元器件需要0.2mm厚,窄间距的元器件需要0.15~0.1mm厚,这种情况下可根据PCB上多数元器件的的情况决定不锈钢板厚度,然后通过对个别元器件焊盘开口尺寸的扩大或缩小进行调整焊膏的漏印量。

•要求焊膏量悬殊比较大时,可以对窄间距元器件处的模板进行局部减薄处理,2. 模板开口设计•模板开口设计包含两个内容:开口尺寸和开口形状•开口尺寸和开口形状都会影响焊膏的填充、释放(脱膜),最终影响焊膏的漏印量。

一,目的:规范钢网设计制作要求,确保产品印刷品质.

二,范围:SMT工艺工程师/SMT工程师/SMT工艺技术员.

三,职责:

1.工艺工程师:制订SMT钢网设计制作及验收规范

2.SMT工艺工程师/SMT工程师/SMT工艺技术员依据SMT钢网设计制作及验收规范SMT钢网

设计制作及验收规实施执行,确保钢网设计制作规范及模板印刷品质.

四,内容:

1.按钢网制作原理分为蚀刻,激光,电铸三种方案.

2.钢网厚度:

2.1锡膏制程:最小元件为0402或0.40PITCH元件时以0.12mm厚度为准

2.2红胶钢网制程:最小元件为0603及以上钢网厚度以0.18mm为准。

2.3红胶制程铜网制程:以2.5mm厚度为准。

2.4制作斜对角标准下半刻MARK点.

3.开孔尺寸:

3.1按制程类别有分为锡膏和红胶两种方案.

2,红胶钢网/铜网开口规范:

CHIP C、R、L、D、F等零件都以元件中间的间距3分之一开条形状,两端的弧形半径以焊盘边为准,圆弧大小是间隔的2/1,钢网厚度0.18mm,红胶1206物料开口内距开0.40mm,红胶0805物料开口内具开0.30mm,红胶0603物料开口内具开0.28mm,

具体外形见下图:。

SMT钢网设计规范SMT钢网设计规范1、目的:指导钢网的设计2、适用范围:SMT钢网的一般设计3、钢网的设计:3.1.网框尺寸及规格:A、钢网网框为600mm×550mm的铝材制品,铝材规格为25.4mm×38.1mm(宽度*厚度)。

在钢网框架550mm 的两边上,均需打上直经为6 mm两螺丝孔,两螺丝孔中心间距为250mm,而且两孔以边中心点对称。

B、钢网网框为736.6mm×736.6mm(29inch×29inch)的铝材制品,铝材规格为40mm×40mm。

3.2、模板厚度:元件最小PITCH小于等于0.3 mm的产品,选取0.125mm以下的模板;元件最小PITCH为0.4 mm的产品选取0.13mm的模板,最小间距大于或等于0.5 mm的产品选取0.15mm的模板,如有特殊情况另作选取。

3.3、PCB印刷位置:以PCB外型居中。

3.4、MARK点:模板背面、印刷面半刻后双面上黑胶,其大小根据GERBER文件或PCB上MARK点大小进行开制。

非拼板至少开制两个MARK点,拼板至少4个MARK点。

3.5模板上需刻内容:Model(产品型号); P/N(PCB 板号);P/C(制造商编号);HOLE AREA (钢网开孔面积);T(模板厚度); Date(生产日期)。

3.6、开孔工艺设计:3.6.1、锡膏网开孔设计:A.CHIP元件的开口设计:a. 0201型CHIP元件,需使用电铸工艺开制,采用0.06 mm 至0.08 mm的模板。

长×宽=18mil×11mil,孔边间距9 mil,两边向外移0.5 mil。

开口尺寸如下图示:0.5 mil 11 mil18 mil9 milb. 0402A型CHIP元件,一般按焊盘面积100%开口。

c. 0603型 CHIP元件内距开口保持在0.7 mm ,焊盘内距大于0.7 mm 的,内扩至内距为0.7 mm ,而且外扩0.15 mm。