半导体器件的热阻和散热器设计资料

- 格式:pdf

- 大小:360.69 KB

- 文档页数:3

半导体功率器件的散热计算晨怡热管2006-12-31 0:58:06【摘要】本文通过对半导体功率器件发热及传热机理的讨论,导出了半导体功率器件的散热计算方法。

【关键词】半导体功率器件功耗发热热阻散热器强制冷却一、半导体功率器件的类型和功耗特点一般地说,半导体功率器件是指耗散功率在1瓦或以上的半导体器件。

按照半导体功率器件的运用方式,可分为半导体功率放大器件和半导体功率开关器件。

1、半导体功率放大器件半导体功率放大器又因其放大电路的类型分为甲类放大器、乙类推挽放大器、甲乙类推挽放大器和丙类放大器。

甲类放大器的理论效率只有50%,实际运用时则只有30%左右;乙类推挽放大器的理论效率也只有78.5%,实际运用时则只有60%左右;甲乙类推挽放大器和丙类放大器的效率介乎甲类放大器和乙类推挽放大器之间。

也就是说,半导体功率放大器件从电源中取用的功率只有一部分作为有用功率输送到负载上去,其余的功率则消耗在半导体功率放大器件上,半导体功率放大器在工作时消耗在半导体功率放大器件上的功率称为半导体功率放大器件的功耗。

半导体功率放大器件的功耗为其集电极—发射极之间的电压降乘以集电极电流:P D=U ce·I c(式1—1)式中P D为半导体功率放大器件的功耗(单位W)。

U ce为半导体功率放大器件集电极—发射极之间的电压降(单位V)。

I c为半导体功率放大器件的集电极电流(单位A)。

线性调整型直流稳压电源中的调整管是工作在放大状态的半导体功率放大器件,所以其功耗的计算和半导体功率放大器件的功耗计算是相似的。

例如一个集成三端稳压器,其功耗就是:输入端—输出端电压差乘以输出电流。

2、半导体功率开关器件半导体功率开关器件例如晶体闸流管、开关三极管等。

它们的工作状态只有两个:关断(截止)或导通(饱和)。

理想的开关器件在关断(截止)时,其两端的电压较高,但电流为零,所以功耗为零;导通(饱和)时流过它的电流较大,但其两端的电压降为零,所以功耗也为零。

半导体器件结到壳热阻测试研究引言:半导体器件的热阻测试是一个关键的环节,它能够评估电子器件之间的热传导性能。

热阻测试可以帮助工程师确定器件的散热性能,从而避免过热造成的损坏和故障。

本文将对半导体器件结到壳热阻测试的研究进行探讨,并介绍一些测试方法和技术。

一、半导体器件热阻的定义和意义1.热阻:热阻是指在单位温度差下,单位面积内热流通过的阻力。

在半导体器件中,热阻是指电子器件之间传热效果的衡量指标。

热阻越小,表示器件的导热性能越好。

2.意义:半导体器件的散热性能直接影响到其稳定性和寿命。

通过热阻测试,可以了解器件的散热性能,并根据测试结果对器件进行设计和优化,从而提高器件的工作效率和可靠性。

二、半导体器件结到壳热阻测试方法1.实验法:实验法是最常用的热阻测试方法之一,可以使用热阻计或热阻测试仪器进行测试。

测试时,将半导体器件和散热器连接在一起,通过加热或给予热源,测量器件结温和散热器壳温,并计算热阻值。

实验法的优点是测量结果准确可靠,但测试过程较为繁琐。

2.数值模拟法:数值模拟法是通过计算机模拟的方法,对半导体器件的热阻进行估算。

这种方法可以根据器件结构和材料参数,计算出器件的热阻,从而在设计和优化过程中提供参考。

数值模拟法的优点是便捷快速,但需要准确的器件模型和材料参数。

3.热红外成像法:热红外成像法是一种非接触式的热阻测试方法,可以通过红外相机对器件的温度分布进行监测和记录。

通过分析红外图像,可以直观地了解器件的热分布情况,并间接估算热阻值。

热红外成像法的优点是非接触式测量、实时性好,但需要较高的设备成本。

三、半导体器件结到壳热阻测试技术1.界面材料的选择:界面材料是影响半导体器件热阻的重要因素之一、合适的界面材料可以提高器件的传热效率,常见的界面材料包括硅脂、硅胶和金属填充物等。

2.导热方法的优化:半导体器件的结到壳热阻受到热传导路径的影响,优化导热方法可以降低热阻。

常见的导热方法包括热泥涂覆、热垫片和热界面材料的使用。

半导体功率器件的散热设计摘要:本文主要阐述功率器件的散热原理及加装散热器的必要性,介绍如何正确选用散热器。

关键词:结温;散热器;散热;热阻Abstrct: This papermainly expounds the necessityandprinciple of powerdevices withheatradiator,introduceshow to choose the rightradiator.Keyword: junction temperature radiator coolingthermalresistance引言半导体功率器件是多数电子设备中的关键器件,其工作状态的好坏直接影响整机可靠性。

相关实验已经证明,器件工作温度直接影响其自身的可靠性,但是在功率转换电路中,器件自身会消耗一部分能量,这部分能量会转换为热量,使器件的管芯发热、结温升高,当结温超过器件自身规定的允许值时,电流会急剧增大而使晶体管烧毁。

要保证结温不超过允许值,就必须将产生的热量有效的散发出去。

要解决散热问题可以从如下两方面入手,一是通过优化设计方式来减少发热量,如采用通态压降低的器件;另一方面是利用传导、对流、辐射的传热原理,将热量快速释放到周围环境中去,以减少热积累,使器件工作温度降低,如采用合适的散热器。

本文主要针对上述第二个方面进行探讨,分别从热设计相关概念、散热过程、正确选用散热器方法以上三个方面进行分析,以实例介绍方法的有效性。

散热过程是一个非常复杂的过程,影响因素较多,本文仅针对关键参数进行介绍,所有计算均为理想计算,与实际情况会存在一定的偏差。

一、热设计相关参数1.耗散功率在电路中功率器件自身消耗的功率。

2.热阻热量在热流路径上遇到的阻力,反映介质或介质间的传热能力,即1W的热量所引起的温升大小,单位为℃/W或K/W。

3.元件最高结温元件允许的最高工作温度极限,可参考本文提供的数据手册。

4.散热器用于加速发热体散热,防止元件热积累的装置,一般分为型材散热器和叉指散热器。

半导体器件的热阻参数理论说明1. 引言1.1 概述半导体器件在现代电子设备中扮演着重要角色,它们广泛应用于各种领域,如通信、计算机、消费电子等。

随着电子设备的不断发展和性能要求的提高,对半导体器件的可靠性和散热管理方面提出了更高的要求。

因此,了解和研究半导体器件的热阻参数以及其与设计相关的关系变得至关重要。

1.2 文章结构本文将首先介绍半导体器件的热阻参数,包括对热阻概念的定义和理解、热传导机制以及测量方法。

接下来,我们将探讨热阻参数与半导体器件设计之间的关系,以揭示温度对器件性能和可靠性的影响,并强调优化热管理策略在实际设计中的重要性。

最后,通过实际应用案例分析,我们将进一步探讨电子设备中面临的热管理挑战,并分享采用高效热散设计解决方案的成功案例。

1.3 目的本文旨在全面介绍半导体器件的热阻参数,并深入探讨其与器件设计之间的关系。

通过对温度、热阻以及优化热管理策略的分析,我们旨在提供给读者一个更清晰和全面的认识,使其能够在实际应用中更好地理解和应用相关概念、原理和技术。

此外,我们还将展望未来发展趋势,并提出相应的建议,为半导体器件设计和热管理领域的进一步发展贡献我们自己的观点和思考。

2. 半导体器件的热阻参数2.1 热阻概念热阻是描述物体或材料传导热量能力的参数,它反映了温度差(ΔT)在中间物质层中流动热量的难易程度。

在半导体器件中,热阻主要指的是从芯片到芯片周围环境的热电路路径。

2.2 热传导机制半导体器件中的热传导主要通过三种方式进行,分别为热辐射、传导和对流。

其中,热辐射是通过电子与光子之间发生相互作用产生的能量传递;传导是指材料内部颗粒间由于温度差异引起的分子之间能量传递;对流则是指能量通过流体介质之间实现的。

2.3 热阻参数的测量方法一般来说,我们可以通过实验手段来测量半导体器件的热阻参数。

常见的方法包括使用红外摄像仪进行表面温度监测、使用矩形块法测定材料样品上下表面温度差以计算有效热阻值等。

浅析电子设备中功率器件的热设计与散热设计0 引言电子设备(产品)在工作过程中,随着温度达到或超过规定的温度值时,就会引起或增大电子设备的失效率,也就是过热失效。

过热失效的原因主要来自电子设备中功率器件的过热。

因此,做好电子设备中功率器件的热设计与散热设计是提高电子设备(产品)质量与可靠性的关键环节。

本文就电子设备中功率器件的热性能、功率器件热设计、散热器设计、散热技术的发展等,做进一步的研究和探讨[1]。

1 功率器件的热性能功率器件在受到来自器件本身工作时(内部)产生的热或受到器件壳体(外部)接触到的热源影响,又得不到及时地散热,就会导致功率器件内部芯片(有源区)的温度(结温)升高,使器件的可靠性降低无法正常工作。

功率器件的热性能:结温和热阻[2]。

1.1 结温。

功率器件的内部芯片有源区(如晶体管的pn结区、场效应器件的沟道区、集成电路的扩散电阻或薄膜电阻等)的温度称为结温。

当功率器件的结温温度(tj)超过其环境温度(ta)时,由温差变化形成的热扩散流,把器件芯片上的热量传递到管壳并向外散发热能,并随着器件结温与环境温差(tj-ta)的变化增大而使传热量增大。

1.2 热阻。

功率器件传递热量能力的大小称为热阻(rt),热阻(rt)的值增大时,功率器件的散热能力就减小。

热阻分为内、外热阻:①内热阻是功率器件本身的热阻,并与功率器件的芯片、外壳材料的导热率、厚度和截面积等有关。

②外热阻是功率器件外部的热阻,并与功率器件外部(管壳)的封装形式(如金属管壳的外热阻<塑封管壳)有关,而且管壳面积越大,外热阻越小。

2 功率器件的热设计功率器件热设计的目的是为了防止器件工作时所产生的温度过高,致使器件(过热引起热失效)无法正常工作。

在功率器件热设计过程中,不仅要作好器件内部芯片、封装形式和管壳的热设计,还要加装合适的散热器进行有效散热,保证器件在安全结温之内正常可靠的工作[3]。

2.1 器件的性能参数和环境参数。

元器件的热设计和热阻分析

元器件是现代电子产品中必不可少的一部分。

尽管这些元器件在实际中发挥着重要作用,但它们同样涉及一些重要的技术问题,比如热设计和热阻分析。

在元器件中,各个芯片元器件不可避免地会产生热量。

与此同时,这些元器件也可能受到外部环境条件的影响。

在这种情况下,需要进行热设计和热阻分析,以确定元器件的温度、散热情况以及可能的风险因素等内容。

热设计是一个非常重要的技术手段,它可以帮助设计团队确定元器件的最大工作温度,并考虑如何改进热管理技术,以确保元器件的安全和稳定运行。

在热设计中,需要对元器件进行加热测试,以了解其热稳定性和散热能力等指标。

与热设计类似,热阻分析也是一项十分重要的技术手段。

它可以帮助确定元器件之间的热传导性能,以及热阻障碍,同时也可以帮助确定最佳组合方案,以优化元器件的热管理效果。

在热阻分析中,我们需要使用一些特殊的软件和工具来对元器件的热传导能力进行模拟和测试。

对于元器件的热设计和热阻分析而言,我们需要在各个方面进行考虑。

比如我们需要考虑元器件的材料、制造工艺、设备的各种工作情况以及环境因素。

这些因素将会对元器件的工作性能产生显著影响,从而可能影响整个系统的稳定性和可靠性。

最后,需要指出的是,元器件的热设计和热阻分析是一个非常复杂的领域,需要在各个方面进行慎重考虑。

虽然这些技术可以帮助我们确保元器件的稳定性和可靠性,但这同样需要设计团队具备丰富的技术知识和实验经验,以求在元器件的选型、设计和生产上都取得最佳效果。

半导体传热及IGBT热模型基本原理散热特点建立与测试方法概述:IGBT(Insulated Gate Bipolar Transistor)是一种常见的功率半导体器件,广泛应用于电力电子系统中。

在IGBT的工作过程中,会产生大量的热量,由于热量的积累会导致IGBT的温度升高,进而影响其工作性能和寿命。

因此,IGBT的散热特性对于其可靠性和稳定性有着重要的影响。

一、半导体传热基本原理:在IGBT中,热量主要通过散热器(如散热片等)和基底板来散发。

热量主要以热传导的形式从IGBT传递到散热器,再通过辐射和对流的方式将热量散发到周围环境中。

散热器的设计和散热风扇等辅助装置的使用能够有效提高散热效果。

二、IGBT热模型基本原理:为了更好地理解和分析IGBT的热特性,可以利用热模型来描述IGBT的温度分布和热传导路径。

热模型主要包括热电阻和热电容两个基本元件。

热电阻用来表示热传导的路径和阻力,而热电容则表示热量的蓄积和释放过程。

三、IGBT热特点:1.高温:IGBT在工作过程中会产生高温,需要在一定温度范围内正常工作。

2.快速散热:IGBT具有较高的频率和速度,需要快速散热以保证其工作性能和可靠性。

3.可控热导:通过适当的散热器设计和材料选择,可以控制和调节IGBT的热导率,以改善散热效果。

四、IGBT热模型建立方法:IGBT的热模型可以通过实验测试和数值模拟的方法建立。

实验测试可以通过在实际工作环境中监测和记录IGBT的温度变化,以获取相关的温度数据。

数值模拟则可以通过有限元分析等方法,基于IGBT的尺寸、材料和工作条件等参数,建立热模型并进行相关仿真。

五、IGBT热测试方法:1.温度传感器:通过在IGBT表面或内部安装温度传感器,实时监测IGBT的温度变化,可以用来评估和验证热模型的准确性。

2.热阻测试:通过制作标准测试样品,测量IGBT和散热器之间的热阻,用于评估散热系统的效果。

3.热散热测试:通过在特定工作负载下,监测和记录IGBT的温度变化,以评估系统的散热性能和稳定性。

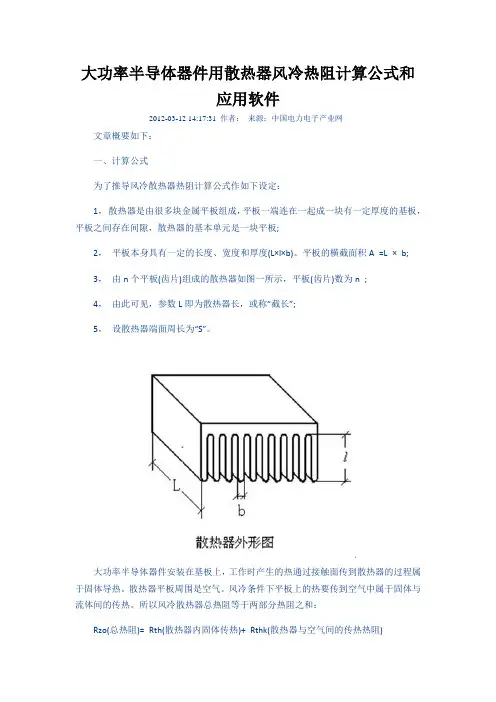

大功率半导体器件用散热器风冷热阻计算公式和应用软件2012-03-12 14:17:31 作者:来源:中国电力电子产业网文章概要如下:一、计算公式为了推导风冷散热器热阻计算公式作如下设定:1,散热器是由很多块金属平板组成,平板一端连在一起成一块有一定厚度的基板,平板之间存在间隙,散热器的基本单元是一块平板;2,平板本身具有一定的长度、宽度和厚度(L×l×b)。

平板的横截面积A =L × b;3,由n个平板(齿片)组成的散热器如图一所示,平板(齿片)数为n ;4,由此可见,参数L即为散热器长,或称“截长”;5,设散热器端面周长为“S”。

大功率半导体器件安装在基板上,工作时产生的热通过接触面传到散热器的过程属于固体导热。

散热器平板周围是空气。

风冷条件下平板上的热要传到空气中属于固体与流体间的传热。

所以风冷散热器总热阻等于两部分热阻之和:Rzo(总热阻)= Rth(散热器内固体传热)+ Rthk(散热器与空气间的传热热阻)引用埃克尔特和..德雷克著的“传热与传质”中的基本原理和公式。

推导出如下实用公式:Ks 为散热器金属材料的导热系数。

20℃时,纯铝:KS = 千卡/ 小时米℃;纯铜:Ks = 332 千卡/ 小时米℃;参数L、l、b、S的单位:米;风速us 单位:米/秒如散热器端面的周边长为S 、散热器的长为L,忽略两端面的面积,散热器的总表面积为: A = S L 。

代入上式后,强迫风冷条件下散热器总热阻公式也可写成:对某一型号的散热器来说参数Ks、b、n、S 都是常数。

用此公式即可求出不同长度L、不同风速us条件下的总热阻,并可作出相应曲线。

本公式的精确性受到多种因素的影响存在一定误差。

主要有:ⅰ,受到环境空气的温度、湿度、气压等自然因素的影响。

如散热器金属的热导系数“Ks”与金属成分及散热器工作时温度有关,本文选用的是20℃时的纯铝。

ⅱ,文中所用的“风速”是指“平均风速”。

电子器件的热管理和散热设计随着科技的发展,电子器件的功率密度不断增加,导致热管理和散热设计成为电子产品设计中的重要问题。

优秀的热管理和散热设计可以提高电子器件的性能和可靠性,延长其寿命。

本文将详细介绍电子器件的热管理和散热设计步骤,并列出一些常见的热管理和散热技术。

步骤一:热传导材料的选择在电子器件的热管理和散热设计中,热传导材料的选择至关重要。

常见的热传导材料包括导热膏、导热垫、导热薄膜等。

选用适合的热传导材料可以提高热能的传导效率,将热量迅速传递到散热器上。

步骤二:散热器设计散热器是电子器件散热的关键部分。

散热器一般采用金属材料制成,如铝、铜等。

设计散热器时,需考虑器件的功率、尺寸、散热器的表面积以及冷却风扇的使用等因素。

合理设计散热器可以有效提高散热效果,保持器件的温度在合理的范围内。

步骤三:流体冷却流体冷却是一种常见的热管理和散热技术。

流体冷却通过循环流动的冷却液将热量带走,以降低器件的温度。

常见的流体冷却方式包括水冷、气冷和油冷等。

流体冷却技术可以将热量从器件中迅速移走,适用于功率密度较高的电子器件。

步骤四:热管技术热管技术是一种高效的热管理和散热技术。

热管由内部密封的工质组成,通过蒸发和冷凝循环来传递热量。

热管具有良好的热传导性能,可以将热量迅速传递到散热器上。

热管技术适用于高功率电子器件的热管理和散热。

步骤五:热沉热沉是一种通过大面积金属散热来降低电子器件温度的技术。

热沉通常由铝或铜制成,具有较大的表面积和良好的导热性能。

将热沉与器件密切接触,可以有效地将热量传递到环境中,降低器件的温度。

步骤六:温度传感器温度传感器是监测电子器件温度的重要组成部分。

通过安装温度传感器,可以实时监控器件的温度变化,及时采取热管理和散热措施。

温度传感器的选择和布置必须考虑到被测点的准确性和可靠性。

步骤七:热模型建立与模拟分析为确保热管理和散热设计的有效性,建立电子器件的热模型并进行模拟分析是必要的。

通过建立准确的热模型,可以预测器件的温度分布,找出热点位置,优化散热结构,提高热管理和散热效果。

半导体器件的散热器设计半导体开关器件所产生的热量,在开关电源中占主导地位,其热量主要来源于半导体开关器件的开通、关断及导通损耗。

采用软开关方式(ZCS或ZVS)可以使电路中的电压或电流在过零时开通或关断,可以最大限度地减少开关损耗,但是也无法彻底消除开关管的损耗,故利用散热器是常用的主要方法之一。

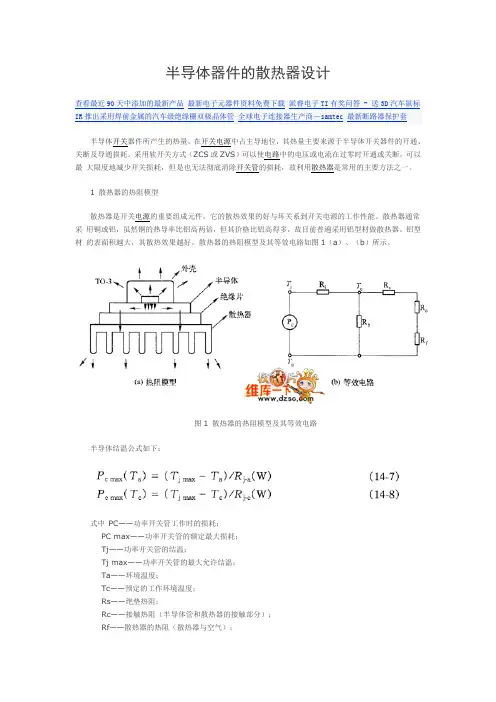

1 散热器的热阻模型散热器是开关电源的重要组成元件,它的散热效果的好与坏关系到开关电源的工作性能。

散热器通常采用铜或铝,虽然铜的热导率比铝高两倍,但其价格比铝高得多,故目前普遍采用铝型材做散热器。

铝型材的表面积越大,其散热效果越好。

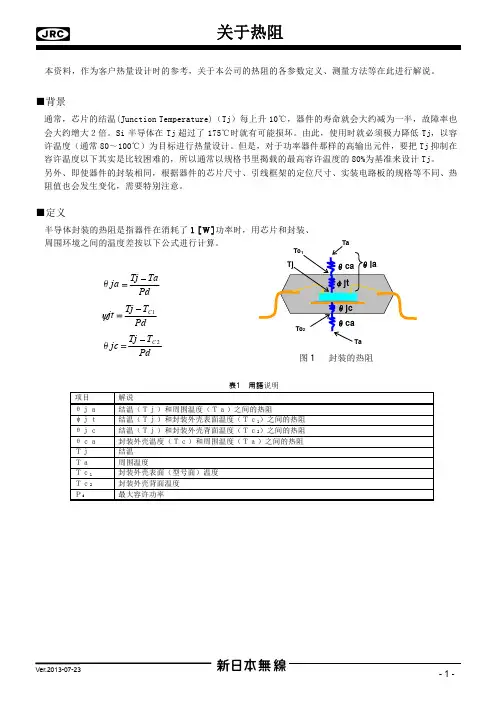

散热器的热阻模型及其等效电路如图1(a)、(b)所示。

图1 散热器的热阻模型及其等效电路半导体结温公式如下:式中PC——功率开关管工作时的损耗;PC max——功率开关管的额定最大损耗;Tj——功率开关管的结温;Tj max——功率开关管的最大允许结温;Ta——环境温度;Tc——预定的工作环境温度;Rs——绝垫热阻;Rc——接触热阻(半导体管和散热器的接触部分);Rf——散热器的热阻(散热器与空气);Ri——内部热阻(PN结接合部与外壳封装);Rb——外部热阻(夕卜壳封装与空气)。

根据图(b)所示的热阻等效电路,全热阻可以写成为R j-a=R i+[R b.(R s+R c+R f)]/(R b+R s+R c+R f)因为R b》(R s+R c+R f),故可以近似认为R j-a=R i+R s+R c+R f(1)PN结与外部封装之间的热阻抗(又叫内部热阻抗)R i与半导体PN结构造、所用材料、外部封装内的填充物直接相关,每种半导体都有自身圃有的热阻抗。

(2)接触热阻抗Rc是由半导体、封装形式和散热器的接触面状态所决定的。

接触面的平坦度、粗糙度、接触面积、安装方式等,都会对它产生影响。

当接触面不平整、不光滑或接触面紧固力不足时,就会增大接触热阻抗Rc。

在半导体管和散热器之间涂上硅油时,可以增大接触面积,排除接触面之间的空气,硅油本身又具有良好的导热性,可以大大降低接触热阻抗Rc。

大功率半导体器件用散热器风冷热阻计算公式和应用软件-CAL-FENGHAI.-(YICAI)-Company One1大功率半导体器件用散热器风冷热阻计算公式和应用软件2012-03-12 14:17:31作者:来源:中国电力电子产业网文章概要如下:一、计算公式为了推导风冷散热器热阻计算公式作如下设定:1,散热器是由很多块金属平板组成,平板一端连在一起成一块有一定厚度的基板,平板之间存在间隙,散热器的基本单元是一块平板;2,平板本身具有一定的长度、宽度和厚度(L×l×b)。

平板的横截面积A =L × b;3,由n个平板(齿片)组成的散热器如图一所示,平板(齿片)数为n ;4,由此可见,参数L即为散热器长,或称“截长”;5,设散热器端面周长为“S”。

大功率半导体器件安装在基板上,工作时产生的热通过接触面传到散热器的过程属于固体导热。

散热器平板周围是空气。

风冷条件下平板上的热要传到空气中属于固体与流体间的传热。

所以风冷散热器总热阻等于两部分热阻之和:Rzo(总热阻)= Rth(散热器内固体传热)+ Rthk(散热器与空气间的传热热阻)引用埃克尔特和..德雷克着的“传热与传质”中的基本原理和公式。

推导出如下实用公式:Ks 为散热器金属材料的导热系数。

20℃时,纯铝:KS = 千卡/ 小时米℃;纯铜:Ks = 332 千卡/ 小时米℃;参数L、l、b、S的单位:米;风速us 单位:米/秒如散热器端面的周边长为S 、散热器的长为L,忽略两端面的面积,散热器的总表面积为: A = S L 。

代入上式后,强迫风冷条件下散热器总热阻公式也可写成:对某一型号的散热器来说参数 Ks、b、n、S 都是常数。

用此公式即可求出不同长度L、不同风速us条件下的总热阻,并可作出相应曲线。

本公式的精确性受到多种因素的影响存在一定误差。

主要有:ⅰ,受到环境空气的温度、湿度、气压等自然因素的影响。

如散热器金属的热导系数“Ks”与金属成分及散热器工作时温度有关,本文选用的是20℃时的纯铝。

实例下面通过一个实例来计算芯片的工作温度。

芯片的热阻为1.75℃/W ,功率为5W ,最高工作温度为90℃,散热器热阻为1.5℃/W ,导热材料的热阻抗Z 为5.8℃cm2/W ,导热材料的传热面积为5cm2,周围环境温度为50℃。

导热材料理论热阻R4为:R4=Z/A =5.8 (℃·cm2/W)/ 5(cm2)=1.16℃/W (7)由于导热材料同芯片和散热器之间不可能达到100%的结合,会存在一些空气间隙,因此导热材料的实际热阻要大于理论热阻。

假定导热材料同芯片和散热器之间的结合面积为总面积的60%,则实际热阻R3为:R3=R4/60%=1.93℃/W (8)总热阻R为: R="R1"+R2+R3=5.18℃/W (9)芯片的工作温度T2为: T2=T1+P×R=50℃+(5W× 5.18℃/W)=75.9℃ (10)可见,芯片的实际工作温度75.9℃小于芯片的最高工作温度90℃,处于安全工作状态。

如果芯片的实际工作温度大于最高工作温度,那就需要重新选择散热性能更好的散热器,增加散热面积,或者选择导热效果更优异的导热材料,提高整体散热效果,从而保持芯片的实际工作温度在允许范围以内。

多数电子工程师都很熟悉用热阻作为一种热分析技术。

热阻的表示单位是每瓦摄氏度。

只需简单地乘以第一步估计的瓦数,就可以获得部件将增加的温度(摄氏度)。

但这里需注意几个问题,要查看部件数据表上有关热阻规格的隐藏信息。

从内核到外壳的热阻ΦJC 不是一个有用的测量值。

半导体制造商的IC 或封装设计者可能关心的是当热量从内核流至外壳时IC 的温升,但你需要更多的信息。

你在数据表上经常看到的下一个规格是从节点到外界的热阻ΦJA。

该值表示的是当部件未连散热片或未焊到PCB(印制电路板)上时的温升。

德州仪器的Darvin Edwards 指出,ΦJA 对多数试图预测结温的工程师来说是没有用处的。

热阻和结温详细概念和设计指导-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN结温(junction temperature)结温(junction temperature)是处于电子设备中实际半导体芯片(晶圆、裸片)的最高温度。

它通常高于外壳温度和器件表面温度。

结温可以衡量从半导体晶圆到封装器件外壳间的散热所需时间以及热阻。

2最高结温最高结温会在器件的datasheet数据表中给出,可以用来计算在给定功耗下器件外壳至环境的热阻。

这可以用来选定合适的散热装置。

如果器件工作温度超过最高结温,器件中的晶体管就可能会被破坏,器件也随即失效,所以应采取各种途径降低工作温度或是让结温产生的热量尽快散发至环境中。

结温为:热阻×输入电力+环境温度,因此如果提高接合温度的最大额定值,即使环境温度非常高,也能正常工作。

一个芯片结温的估计值Tj,可以从下面的公式中计算出来:Tj=Ta+( R θJA × PD )Ta = 封装的环境温度 ( º C )R θJA = P-N结至环境的热阻 ( º C / W )PD = 封装的功耗 (W)3降低结温的途径1、减少器件本身的热阻;2、良好的二次散热机构;3、减少器件与二次散热机构安装介面之间的热阻;4、控制额定输入功率;5、降低环境温度;热阻thermal resistance热量在热流路径上遇到的阻力,反映介质或介质间的传热能力的大小,表明了 1W热量所引起的温升大小,单位为℃/W或K/W。

用热功耗乘以热阻,即可获得该传热路径上的温升。

可以用一个简单的类比来解释热阻的意义,换热量相当于电流,温差相当于电压,则热阻相当于电阻。

热阻Rja:芯片的热源结(junction)到周围冷却空气(ambient)的总热阻,乘以其发热量即获得器件温升。

热阻Rjc:芯片的热源结到封装外壳间的热阻,乘以发热量即获得结与壳的温差。

半导体器件的热阻和散热器设计

一、半导体器件的热阻:功率半导体器件在工作时要产生热量,器件要正常工作就需要把这些热量散

发掉,使器件的工作温度低于其最高结温Tjm 。

器件的散热能力越强,其实际结温就越低,能承受的功耗越大,输出功率也越大。

器件的散热能力取决于热阻,热阻用来表征材料的热传导性能,以单位功耗下材料的温升来表示,单位是℃/W 。

材料的散热能力越强则热阻越小,温升高则表示散热能力差,热阻大。

二、半导体器件热阻的分布:

Rt1表示从结到外壳的热阻 Rt2表示外壳到器件表面的热阻

Rta 表示从结到器件表面的热阻,即Rta=Rt1+Rt2 Rtd 为散热板到周围空气的热阻

设未加散热板时的总热阻为Rt ,加散热板后的总热阻为Rts ,则有:Rts=Rta+Rtd<<Rt

设半导体器件的最高允许结温为Tjm ,最高环境结温为Tam ,加散热板后器件的实际功耗为Pd :

td

ta am

jm ts d R R T T R T P −−=Δ=

令Pdd 为设计功耗,Pdm 为最大允许功耗,则:Pd ≤Pdd ≤Pdm 可以得到Rtd:ta dd

am

jm td

R P T T R −−=

在确定散热板面积时要用到Rtd 值。

三、常见功率器件封装的热学参数:

国外封装 TO-220 TO-3 TO-66 TO-39

国内封装

S-7 F-2 F-1 B-4 结到外壳的热阻Rt1(℃/W ) 3 3 3 11 最大允许功耗Pdm (W )

10 20 10 0.7 不加散热片时结到周围空气的总热阻Rt (℃/W ) 62.5 40 50 210 直接与散热板接触 7 6 6.5 26 涂导热硅脂

1 1 1 加散热片后结到器件表面的热阻Rta (℃/W ) 加0.05mm 厚的云母绝缘衬垫

1.8 1.8 1.8 常见器件型号

7800

7900

7800 7900

78M00 79M00

79L00 79L00

四、自然冷却下散热板热阻与表面积的关系:

图中给出铝板和铁板的曲线,板厚均为2mm ,散热板垂直放置,自然冷却,器件装在散热板中心位置。

可见,散热板的面积越大热阻越小,二者近似成反比,在相同表面积和厚度情况下,铝板的热阻较小,且其

密度仅为铁板的1/3,又不易生锈,所以铝板性能优于铁板。

紫铜板的散热性能更好,但密度大,价格高。

五、散热板的设计步骤:

1. 已知条件: 功率器件的封装

稳压器的实际功耗Pd 、设计功耗Pdd 、最大允许功耗Pdm :Pd ≤Pdd ≤Pdm

允许最高结温Tjm :即器件工作结温的上限值,一般为125℃(民品)、150℃(军品),要查手册 最高环境温度Tam:根据当地年最高气温或工作现场温度而定 所选板材及厚度

2. 查出器件的Rta 值:要根据封装形式和散热板接触方式来查表确定

3. 计算散热板对空气的热阻Rtd :ta dd

am

jm td

R P T T R −−=

4. 根据Rtd 值查曲线确定散热板表面积:实际面积应留出1/3余量,并由面积确定外形尺寸

5. 计算效率:总功率P 为器件消耗Pd 功率和输出功率Po 之和 P=Pd+Po 效率:k=Po/P

六、成品散热器的选择:常见成品散热器有筋片式、叉指式两种

基本计算公式:1t d

a

jm td

R P T T R −−=

管壳与周围空气的温差1t d a jm fa R P T T T −−=Δ

每种型号的散热器都有与之对应的曲线,如SRZ105型叉指式散热器就有Rtd-Pd 和ΔTfa-Pd 特性曲线。

选取散热器时可根据器件功耗Pd 查出Rtd 或ΔTfa 的值,若查得之值略小于或等于按公式计算出来的数值,则该散热器符合要求,否则要另选其他规格的散热器。

附例:

1. 已知TO-220封装的7805稳压器的Tjm=125℃,Ta=45℃,求不加散热器时的最大功耗: 解:TO-220封装的总热阻Rt=6

2.5℃/W, W R T T P t

am

jm dm

28.15

.6245

125=−=

−=

2. 用TO-3封装的7809,Vi=20V,Io=1A,Pdm=20W,Tjm=150℃,Tam=40℃。

用2mm 铝板散热,确定不涂

硅脂与涂硅脂情况下的散热板外形尺寸: 解:计算实际功耗W

X I V V P O O i d

111)920()(=−=−= 选Pdd=11W

在不涂硅脂时Rta=6℃/W: W C R P T T R ta dd

am

jm td

/4611

40

150°=−−=

−−=

查曲线得S=300cm2,留出1/3余量后为400cm2,外形取20cmX20cm 。

在涂硅脂时Rta=1℃/W,求得Rtd=9℃/W,查曲线得S=62cm2,实取84cm2,外形10cmX8.4cm 3. 用TO-3封装的7809,Tjm=125℃,Rt1=3℃/W,Ta=35℃,取Pd=12.5W<Pdm W C R P T T R t d

a

jm td

/2.435

.1235

1251°=−−=

−−=

C X R P T T T t d a jm fa °=−−=−−=Δ5.5235.12351251

可选用SRZ105型叉指式散热器。

注:散热片制成圆形或正方形时散热效果比较理想,若制成长方形则长宽比不要超过2:1 器件尽量安装在散热板中心处,如要求绝缘需加云母衬垫和绝缘套管,也可选聚酯薄膜作绝缘衬垫。

散热片应尽量远离工频变压器、功率管等热源。

(本文主要摘自《新型单片开关电源的设计与应用》沙占友等编著 电子工业出版社2001年版 dwenzhao 整理)。