PCB设计及实例讲解

- 格式:ppt

- 大小:17.68 MB

- 文档页数:9

PCB板的设计方案PCB(PrintedCircuitBoard),中文名称为印制电路板,又称印刷电路板、印刷线路板,是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的提供者。

由于它是采用电子印刷术制作的,故被称为“印刷”电路板。

电子设备采用印制板后,由于同类印制板的一致性,从而避免了人工接线的差错,并可实现电子元器件自动插装或贴装、自动焊锡、自动检测,保证了电子设备的质量,提高了劳动生产率、降低了成本,并便于维修。

印制板从单层发展到双面、多层和挠性,并且仍旧保持着各自的发展趋势。

由于不断地向高精度、高密度和高可靠性方向发展,不断缩小体积、减少成本、提高性能,使得印制板在未来电子设备的发展工程中,仍然保持着强大的生命力。

改革开放以来,中国由于在劳动力资源、市场、投资等方面的优惠政策,吸引了欧美制造业的大规模转移,大量的电子产品及制造商将工厂设立在中国,并由此带动了包括PCB 在内的相关产业的发展。

单面板(Single-Sided Boards)在最基本的PCB上,零件集中在其中一面,导线则集中在另一面上(有贴片元件时和导线为同一面,插件器件再另一面)。

因为导线只出现在其中一面,所以这种PCB叫作单面板(Single-sided)。

因为单面板在设计线路上有许多严格的限制(因为只有一面,布线间不能交叉而必须绕独自的路径),所以只有早期的电路才使用这类的板子。

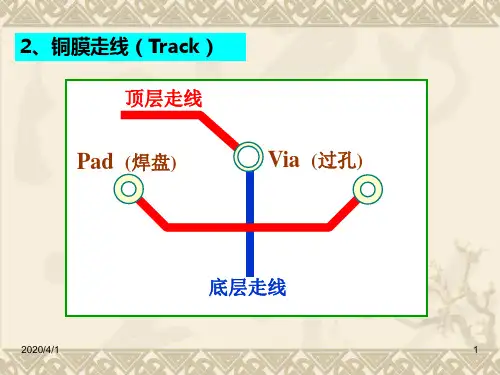

双面板(Double-Sided Boards)这种电路板的两面都有布线,不过要用上两面的导线,必须要在两面间有适当的电路连接才行。

这种电路间的“桥梁”叫做导孔(via)。

导孔是在PCB上,充满或涂上金属的小洞,它可以与两面的导线相连接。

因为双面板的面积比单面板大了一倍,双面板解决了单面板中因为布线交错的难点(可以通过孔导通到另一面),它更适合用在比单面板更复杂的电路上。

多层板(Multi-Layer Boards)为了增加可以布线的面积,多层板用上了更多单或双面的布线板。

PCB多层板设计建议及实例

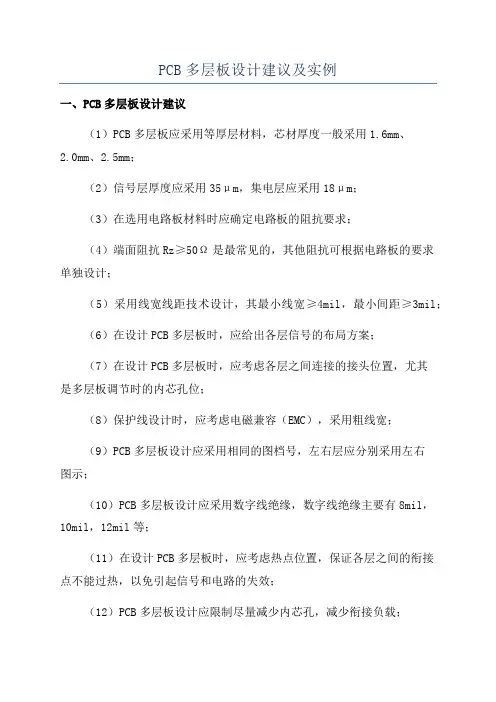

一、PCB多层板设计建议

(1)PCB多层板应采用等厚层材料,芯材厚度一般采用1.6mm、

2.0mm、2.5mm;

(2)信号层厚度应采用35μm,集电层应采用18μm;

(3)在选用电路板材料时应确定电路板的阻抗要求;

(4)端面阻抗Rz≥50Ω是最常见的,其他阻抗可根据电路板的要求

单独设计;

(5)采用线宽线距技术设计,其最小线宽≥4mil,最小间距≥3mil;

(6)在设计PCB多层板时,应给出各层信号的布局方案;

(7)在设计PCB多层板时,应考虑各层之间连接的接头位置,尤其

是多层板调节时的内芯孔位;

(8)保护线设计时,应考虑电磁兼容(EMC),采用粗线宽;

(9)PCB多层板设计应采用相同的图档号,左右层应分别采用左右

图示;

(10)PCB多层板设计应采用数字线绝缘,数字线绝缘主要有8mil,10mil,12mil等;

(11)在设计PCB多层板时,应考虑热点位置,保证各层之间的衔接

点不能过热,以免引起信号和电路的失效;

(12)PCB多层板设计应限制尽量减少内芯孔,减少衔接负载;

(13)在设计多层板时,应采用节点单元来确定信号路径,以及信号的传输速率;。

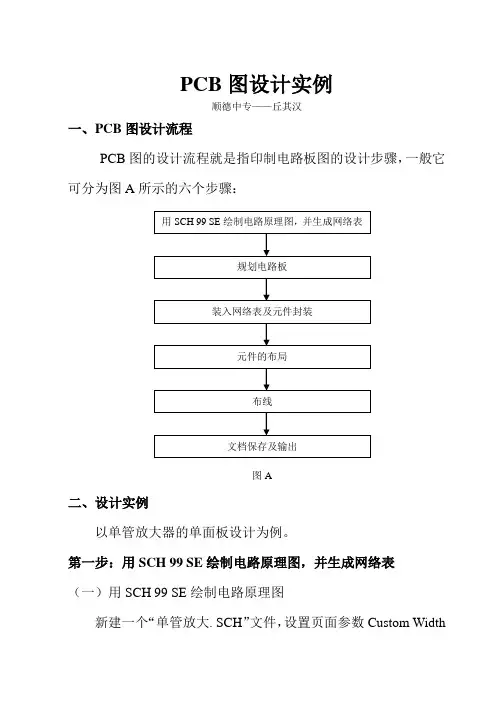

PCB图设计实例顺德中专——丘其汉一、PCB图设计流程PCB图的设计流程就是指印制电路板图的设计步骤,一般它可分为图A所示的六个步骤:图A二、设计实例以单管放大器的单面板设计为例。

第一步:用SCH 99 SE绘制电路原理图,并生成网络表(一)用SCH 99 SE绘制电路原理图新建一个“单管放大. SCH”文件,设置页面参数Custom Width为400,Custom Height为400。

绘制单管放大器电路原理图,如NPN1三极管的(Foot Print)封装属性为TO-92B;RES2电阻的(Foot Print)封装属性为AXIAL0.4;ELECTRO1的(Foot Print)封装属性为RB.2/.4;接地符号的网络名称设置为GND,电源符号的网络名称设置为VCC;输入端口的设置Name:IN;Style:Right;I/O Type:Input; 输出端口的设置Name:OUT;Style:Right;I/O Type:Output。

2、创建网络表选择“Design设计”菜单,单击“创建网络表”选项,生成“单管放大. NET”网络表文件。

第二步:规划电路板(一)新建一个“单管放大. PCB”文件,打开“PCB Footprints.lib”封装元件库。

(二)设置电路板外观及其尺寸:1、点击工作区下方的KeepOutLayer层标签;2、点击放置工具栏上的以设置边框线,其数值分别为:(1)执行J、L,输入X:1000、Y:1000,回车3次;(2)执行J、L,输入X:4000、Y:1000,回车3次;(3)执行J 、L ,输入X :4000、Y :3000,回车3次; (4)执行J 、L ,输入X :1000、Y :3000,回车3次; (5)执行J 、L ,输入X :1000、Y :1000,回车3次。

第三步:装入网络表及元件封装 (一)通过网络表自动获取元件执行菜单命令Design 设计\Netlist …网络表,弹出选择网络表对话框,单击Borwse …按钮,打开“单管放大. NET ”网络表文件,点击Execute 按钮,自动获取所需元件如图B 。

目录1、目的 (2)2、适用范围 (2)3、引用/参考标准或资料 (2)4、专业术语 (2)5、PCB基本设计流程 (4)5.1、PCB设计申请流程 (4)5.2、PCB设计理解和设计计划制定 (5)5.3、PCB设计流程 (6)5.4、PCB投板流程 (7)6、PCB设计规则(与工艺规则有交叉) (7)6.1、PCB布局原则 (7)6.2、PCB布线约束原则 (9)6.2.1、板层排列和布线层设置 (9)6.2.2、线宽和线间距设置 (12)6.2.3、孔的设置 (14)6.2.4、特殊布线区间的设定 (15)6.2.5、定义和分割平面层 (15)6.3、PCB布线规则 (16)6.3.1、布线的几个总体原则 (16)6.3.2、PCB布线设计必须遵循的基本原则 (16)7、PCB设计工艺规则 (28)7.1、PCB元器件装配形式 (29)7.2、PCB基本参数 (30)7.2.1、PCB基板 (30)7.2.2、PCB板厚 (31)7.2.3、铜箔厚度 (32)7.3、PCB设计工艺要求 (32)7.3.1、PCB设计的尺寸范围 (32)7.3.2、PCB外形 (33)7.3.3、传送方向的选择 (34)7.3.4、工艺边 (34)7.3.5 光学定位点(又称Mark点) (35)7.3.6、PCB 拼板设计 (37)7.3.7、器件布局 (42)7.3.8、布线要求 (52)7.3.9、孔的设计要求 (56)7.3.10、ICT(飞针)测试点设计要求 (60)7.3.11、阻焊设计 (62)7.3.12、PCB表面处理 (65)7.3.13、丝印设计要求 (66)7.3.14 、PCB条码识别要求 (71)1、目的规范产品的PCB设计规则和工艺规则,规定PCB设计的相关参数,为PCB 设计者提供必须遵循的规则和约定,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

在电路设计过程中,应用工程师往往会忽视印刷电路板(PCB)的布局。

通常遇到的问题是,电路的原理图是正确的,但并不起作用,或仅以低性能运行。

在本文中,我将向您介绍如何正确地布设运算放大器的电路板以确保其功能、性能和稳健性。

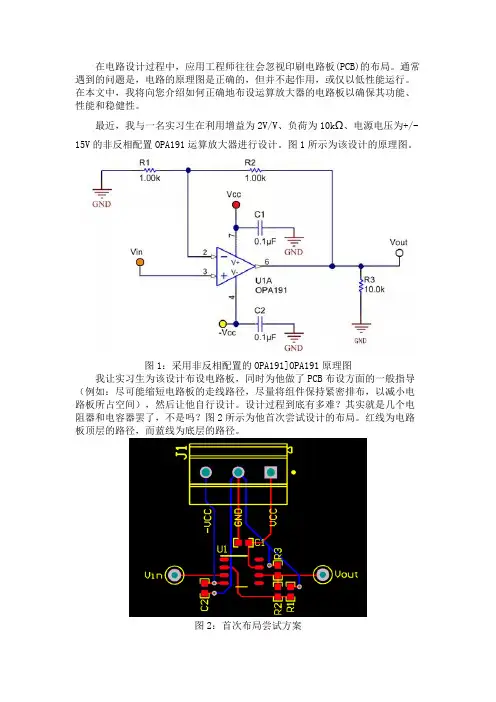

最近,我与一名实习生在利用增益为2V/V、负荷为10kΩ、电源电压为+/-15V的非反相配置OPA191运算放大器进行设计。

图1所示为该设计的原理图。

图1:采用非反相配置的OPA191]OPA191原理图我让实习生为该设计布设电路板,同时为他做了PCB布设方面的一般指导(例如:尽可能缩短电路板的走线路径,尽量将组件保持紧密排布,以减小电路板所占空间),然后让他自行设计。

设计过程到底有多难?其实就是几个电阻器和电容器罢了,不是吗?图2所示为他首次尝试设计的布局。

红线为电路板顶层的路径,而蓝线为底层的路径。

图2:首次布局尝试方案看到他的首次布局尝试,我意识到了电路板布局并不像我想象的那样直观;我至少应该为他做一些更详细的指导。

他在设计时完全遵从了我的建议:缩短了走线路径,并将各部件紧密地排布在一起。

但其实这种布局还有很大的改善空间,以便减小电路板寄生阻抗并优化其性能。

接下来就是对布局的改进。

我们所做的首项改进是将电阻R1和R2移至OPA191的倒相引脚(引脚2)旁;这样有助于减小倒相引脚的杂散电容。

运算放大器的倒相引脚是一个高阻抗节点,因此灵敏度较高。

较长的走线路径可以作为电线,让高频噪声耦合进信号链。

倒相引脚上的PCB电容会引发稳定性问题。

因此,倒相引脚上的接点应该越小越好。

将R1和R2移至引脚2旁,可以让负荷电阻器R3旋转180度,从而使去耦电容器C1更贴近OPA191的正电源引脚(引脚7)。

让去耦电容器尽可能贴近电源引脚,这一点极其重要。

如果去耦电容器与电源引脚之间的走线路径较长,会增大电源引脚的电感,从而降低性能。

我们所做的另一项改进在于第二个去耦电容器C2。

不应将VCC与C2的导孔连接放在电容器和电源引脚之间,而应布设在供电电压必须通过电容器进入器件电源引脚的位置。

第十一讲PCB设计实例(一)☆一、PCB设计流程准备原理图(正确、元器件有封装、编译通过)→规划PCB→设置环境参数→导入数据→(定义板框)→设置工作参数→元件布局→设置布线规则→自动布线→手动调整→敷铜→(加滴泪)→DRC检查→存盘输出。

☆二、PCB设计中的注意事项1. PCB尺寸:印制板尺寸除了应考虑外壳大小限制外也应注意其他因素的影响。

尺寸过大时,导线长,阻抗增加,抗噪声能力下降,成本增加;尺寸过小则元件布局过密,散热性能不好且邻近线条易受干扰。

应根据情况确定合适尺寸,条件允许时,应以能够恰好安放于机箱内预留位置为宜。

印制板最佳形状为矩形。

长宽比为3:2或4:3。

设计时还应留出印制板定位孔,元器件离印制板边缘一般不小于2毫米。

2. 元件布局一般原则:⑴元器件应均匀、整齐、紧凑。

每个引出端应有单独的焊盘,元件不允许交叉和重叠安装。

应尽量使元器件平行排列。

元器件之间应保留一定的安全间隙,(按工作电压每毫米200伏计算),以免放电引起短路。

带高电压的元器件应尽量布置在调试时手不易触及的地方。

⑵应按照电路中信号流向安排各功能电路单元位置,使布局便于信号流通,并使信号尽可能保持一致的方向。

对每个功能电路,应围绕其中的核心元件来进行布局。

⑶高频电路中,应尽量缩短元件之间连线,设法减少分布参数和相互间的电磁干扰。

易受干扰的元器件不能相互挨得太近,输入和输出元件应尽量远离。

3. 特殊元件布局:⑴印制板与外界的连接器件应安装在边缘适当位置上,以便于与外界连接的走线。

相关联的引出线端不要距离太远,且进出线端尽可能集中,不要过于分散。

⑵对于安装在印制板上的电位器、微动开关等可调元件的布局应考虑整机的结构要求。

机内调节时,应放在印制板上便于调节的位置;机外调节时,其位置应与调节旋钮在机箱面板上的位置相适应。

⑶重量较大的元器件应当用支架固定,布局时应留有支架的位置。

那些又大又重、发热量多的元件不宜装在印制板上,而应装在整机的机箱底板上,且应考虑散热问题。