40吨电弧炉炉体设计

- 格式:doc

- 大小:108.00 KB

- 文档页数:17

![《毕业设计(论文)-plc电弧炉控制系统总体设计》[管理资料]](https://uimg.taocdn.com/673bf62376eeaeaad0f330b3.webp)

摘要电弧炉炼钢是靠电极和炉料间放电产生的电弧,使电能在弧光中转变为热能,并借助辐射和电弧的直接作用加热并熔化金属和炉渣,是冶炼某些特殊金属及合金必须使用的炼钢方法。

论文以40吨电弧炉计算机控制系统为背景,在查阅了大量国内外相关文献的基础上,综述了电弧炉控制技术的发展历程、研究现状及今后的发展趋势。

根据电弧炉熔炼工艺对控制系统的控制要求,给出了控制系统总体设计方案,对电弧炉计算机控制系统的硬件系统配置作了详细的说明。

在电极调节器控制方案设计的基础上给出了实用的控制算法的实现方法,应用日本欧姆龙系列编程软件编写了整个控制系统控制软件,包括电极调节控制单元、液压站控制单元、真空开关合、分闸控制单元、变压器调压换档控制单元和其它逻辑控制单元。

关键词:电弧炉,电极调节,计算机控制,PLCABSTRACTThe steel-making of Electric Arc Furnace transfers the electricity to heat by the arc between electrode and charging. The Arc and its radiation melt the metals along with slag, it is the essential way to produce the special steel and alloy.The thesis is based on the 40-Ton electric arc furnace computer distributed control system of the Second Steel-making plant. The summaries of the historic, present state and perspective trend of control techniques of electric arc furnace are based on consulting a great deal of documentation. According to the control demands of the system, the system’s solving scheme is presented. The thesis thoroughly describes the hardware configuration of the computer distributed control system of electric arc furnace. Based on the design of the electrode’s position control algorithm,the realization method of control algorithm is proposed. The control software is designed with the Omron series programming language produced by Siemens Company, including electrode’s position control unit,hydraulics control unit, vacuum switch on/off control unit, changing the level of transformer control unit, oxygen gun movement control unit and other logical control units.Key words: Electric Arc Furnace, Electrode Regulator, Computer Control.,PLC第一章概述 (4): (5)电弧炉系统 (5)电弧炉炼钢发展概况 (5)电弧炉炼钢的特点 (6)电弧炉炼钢计算机控制发展概况 (7)电弧炉炼钢设备概括 (7)电弧炉炼钢的机械设备 (7)电弧炉炼钢的电气设备 (9)电弧炉炼钢过程及工艺简介 (10)电弧炉炼钢过程 (10)电弧炉炼钢工艺简述 (12)电弧炉工艺对控制系统的要求 (12)电弧炉炼钢工艺对电极调节器的要求 (13)本论文所做的工作 (13)第二章电弧炉控制系统 (14)电极升降自动控制系统 (14)液压、水冷、气动控制系统 (16)液压控制系统 (16)水冷控制系统 (17)气动控制系统 (17)PLC控制系统 (18)计算机在电弧炼钢中的应用 (18)电弧炉PLC控制系统的构成 (19)电弧炉PLC控制系统的功能 (20)第三章电弧炉电极控制的建模 (21)电极系统电气部分建模 (21)单向电极的建模 (22)三相电极的建模 (23)电极工作原理及性能要求 (27)工作原理 (27)性能要求 (28)传动系统的建模 (29)第四章电弧炉控制系统的软硬件设计 (30)变压器保护 (30)液压站控制 (32)炉体操作 (37)水冷系统 (42)事故报警 (44)上料系统 (45)电弧炉控制系统程序的检查和编译 (48)结束语 (50)参考文献 (51)致谢 (52)第一章概述:钢包精炼炉,是用来对初炼炉(电弧炉、平炉、转炉)所熔钢水进行精炼,并且能调节钢水温度,工艺缓冲,满足连铸、连轧的重要冶金设备。

40tUHP电弧炉单渣冶炼20MnSi的工艺

刘昌兵;孔宪鸣

【期刊名称】《冶金丛刊》

【年(卷),期】1995(000)003

【摘要】本文对广钢40tUHP电弧炉单渣冶炼20MnSi工艺的过程及其产品质量进行了研究。

结果表明,该工艺是广钢现有生产条件下一条成功的工艺路线,熔清硫低于0.10%,可保证成品硫不出格,其过程的总脱硫率平均为55%;较传统的双渣工艺,至少每炉钢可缩短冶炼时间29分钟。

存在的主要问题终渣碱度偏低,应予改进和完善。

【总页数】3页(P17-19)

【作者】刘昌兵;孔宪鸣

【作者单位】不详;不详

【正文语种】中文

【中图分类】TF741.5

【相关文献】

1.电弧炉碳素铸钢件半单渣冶炼法工艺试验 [J], 郭建学;张景瑞

2.40tUHP电弧炉单渣冶炼20MnSi的工艺研究 [J], 刘昌兵;孔宪鸣

3.电弧炉单渣冶炼新工艺 [J], 偰先林

4.酸性电弧炉单渣冶炼工艺 [J], 张志勇

5.电弧炉采用石灰石单渣冶炼工艺的研究 [J], 刘炀;王铁晨

因版权原因,仅展示原文概要,查看原文内容请购买。

目录绪言第一章设计方案 (1)1.1 设计概述 (1)1.2 产品方案 (2)1.3 产量计算 (4)1.4 新技术、新设备的选择说明 (14)1.5 工艺流程及车间的组成………………………………………….………15第二章电弧炉设计 (17)2.1 电弧炉炉型及其尺寸计算 (17)2.2 炉子变压器功率和电参数的确定 (22)第三章连铸设计 (26)3.1 车间设备及参数的选定 (26)3.2 连铸机基本参数的确定 (27)3.3 连铸车间的工艺布置 (31)第四章车间布置及主要设备的选择 (33)4.1 炉子跨 (35)4.2 原料跨 (42)4.3 浇铸跨 (45)4.4 精炼跨间布置 (48)第五章电炉炼钢的经济技术指标 (53)5.1 产量方面 (53)5.2 质量方面 (53)5.3 品种方面 (53)5.4 成本方面 (54)第六章专题研究 (55)6.1 开发背景 (55)6.2成形耐火涂料的特性和性能 (56)6.3耐火涂料层的涂敷作业 (58)6.4结束语 (58)参考文献 (59)绪言本次设计是根据娄底地区条件设计年产量为70万吨电弧炉炼钢车间,该地区矿藏丰富,水源充沛,交通发达,设计炼钢车间条件比较合理。

同时在该地区建厂不仅是本地区工业发展的需要,也为本地区重工业的发展提供拉可靠保证在本次设计中。

考虑到我国的钢铁工业的发展现状,及未来钢铁行业发展的方向,更加为能够创造出最大的经济效益,在行业竞争中处于有利地位,同时根据市场需求,重点发展优质钢,合金钢等特钢品种,本次设计中采用现在比较先进的炼钢技术。

尽量做到经济上合理,技术上先进,减轻工人的劳动强度,改善工人的工作环境,建设一流的现代炼钢车间。

如:在本次设计中。

电炉中采用二次燃烧技术,吹氧自动系统。

连铸车间中,采用全程保护浇注,电磁搅拌系统,结晶器液面控制仪,汽水喷雾冷却等先进技术,为企业的高产量,高质量发展创造拉条件,将为企业本身和地方经济发展做出不可磨灭的贡献,创造丰富的经济效益。

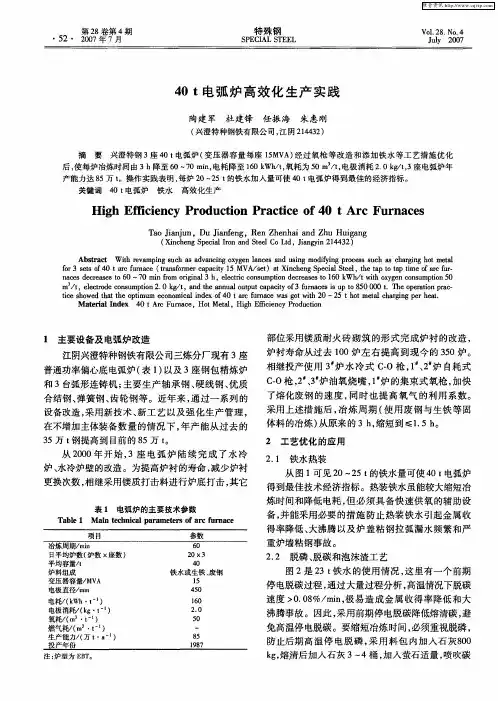

浅谈余热锅炉在40t电弧炉上的应用王中建周宇(本钢集团有限公司特殊钢厂炼钢车间辽宁本溪 117021)摘要:介绍了本钢集团有限公司特殊钢厂40t电炉烟气余热锅炉,其烟气冷却方式汽化冷却,采用辐射换热器和热管换热器回收烟气中的余热。

重点说明了电炉烟气余热回收系统的系统组成、工艺流程、主要技术措施、技术分析及其发展前景。

关键词:电炉炼钢;余热锅炉;汽化冷却Discussion on the waste heat Boiler in 40t arcFurnaceWang Zhongjian ZhouYu( Benxi Iron and Steel Group Company Limited special steel steelmaking workshop ofLiaoning Benxi 117021 )Abstract: This paper introduces the Benxi Iron and Steel Group Ltd. 40t electric furnace flue gas waste heat boiler, the flue gas cooling evaporation cooling, radiant heat exchanger and heat pipe heat exchanger in flue gas waste heat recovery. Highlights of the electric furnace flue gas waste heat recovery system, technological process, main technical measures, technical analysis and Prospect of development.Key words: electric steelmaking furnace; waste heat boiler; vaporization cooling1、概述本钢特钢厂7#、8#交流电弧炉经改造后设有第四孔排烟,配套烟气余热回收系统各一套,以提高全厂的循环经济效益,实现节能降耗、减少吨钢能耗指标的目标。

格式编号:ZLHG04/GL-04SHL29—1.6/130/70—AⅡ热水锅炉安装施工方案河北华信锅炉集团有限公司SHL29—1.6/130/70—AⅡ锅炉施工方案本锅炉为SHL29-1。

6/130/70—AⅡ型散装热水锅炉。

由河北华信锅炉集团有限公司负责本体安装,为保证工程质量顺利进行,编制锅炉安装施工方案。

一、锅炉结构简介及主要技术参数SHL29—1.6/130/70—AⅡ热水锅炉由河北华信锅炉集团有限公司制造,锅炉本体散装出厂.额定热功率:29MW 额定工作压力:1。

6MPa额定出口、进口水温度:130/70℃设计煤种:AⅡ类烟煤二、工程范围及人员安排1、工程范围包括:钢架、平台、扶梯安装;锅炉本体组装、安装;炉排组装、安装;锅炉本体砌筑,包装;仪表阀门安装。

2、主要施工人员配置(1)工程总负责:李新生(2)工程其它负责人工程技术负责人(工程师):王云增工程质量负责人:刘殿青筑炉施工负责人:李华电气施工负责人:时文静安全负责人:夏士涛(3)施工人员配置无损检测人员2名:朱继国、李进杰质检员2名:刘正亮李志勇持证焊工4名:张钊、王保玉、田志军、王岩起重工2名:杨俊廷、李雪飞电工2名:李福源、李刚司炉工2名:刘彬、张迪筑炉工人4名:杨俊廷等管道安装工2名:张钊、田志军等焊工资质:无损检测人员资质:3、主要施工机具设备1、根据本工程施工特点和工程量,需配置主要机具设备如下:(1)、焊接设备:电焊机3台型号:BX3—630-IBX1—500-2氩弧焊机1台型号:WSE-350自动远红外线焊条烘干箱1台型号:DL101—2焊条保温筒4个型号:TRB—5(2)、吊装设备机具:25吨汽车吊1辆(外协)电动卷扬机JJK—A 1台手动葫芦5吨4台、10吨6台(3)、其它工具:圆锉、半圆锉、平锉、套筒扳手、梅花扳手、活扳手、电动齐管机、角磨机、直磨机、电锤、手电钻、气泵一台.(4)、水压试验设备:电动试压泵1台型号:4DSR-100(5)、检验检测设备:X射线探伤机1台型号:XXQ2505;洗片机1台三、施工方案编制主要依据TSG G 0001—2012《锅炉安全技术监察规程》GB50273 《工业锅炉安装工程施工及验收规范》GB50236《现场设备、工业管道焊接工程施工及验收规范》GB50211《工业锅炉砌筑工程施工及验收规范》JB/T1620 《锅炉钢结构技术条件》四、施工前准备工作1、技术准备:填写锅炉安装资料审查记录。

东北大学硕士学位论文40t电弧炉生产管理与优化姓名:司伟申请学位级别:硕士专业:控制理论与控制工程指导教师:毛志忠2003.2.1彖托九学硕lI学位论辽摘萤摘要本文以“重庆特殊钢(集团)有限责任公司40t电弧炉过簋拯塞故控制系统”为背景,对电弧炉炼钢计算机控制系统进行了深入讨论。

本文首先对电弧炉炼钢工艺过程、国内外炼钢过程控制发展状况进行了较广泛的了解,在此基础上讨论了电弧炉炼钢计算机控制系统的发展趋势。

接着针对重钢40t电弧炉计算机控制系统的工艺流程及其技术要求,对总体结构进行了设计。

/将整个电弧炉炼钢分为两级:过程优化级和基础自动化级。

其中过程级主要是根据生产目标值与过程模型来计算优化设定值,而基础自动化级的任务是实现现场炼钢过程的控制,并实时采集现场数据,着重介绍了上位机监控画面的设计和实现。

/f在此基础上,本文着重对整个生产管理信息系统进行了总体结构设计。

按照系统先进性、安全性以及易用性的开发原则,对数据库和开发软件进行了选择。

同时,根据数据库的设计方法、步骤和数据库的规范对数据库进行了设计,划分了功能模块,并详细介绍了各个子系统的设计与实现。

最后,本文重点讨论了炼钢过程中的优化控制策略。

在对电弧炉炼钢工艺过程和机理进行深入分析的基础上,采用建模与控制相结合的思想,提出了电弧炉这一复杂生产过程的基于生产目标值的建模优化设定的集成控制技术。

它是以生产目标值为依据,通过建立优化设定模型来对控制回路的设定值(合金料补加的设定值)进行优化设定,从而使整个控制系统实现了对工艺生产目标值的控制。

/此外,本文又进~步讨论了能量曲线的制定。

考虑冶炼特点和实际条件,即实际冶炼中能够保证按理论设定工作点运行的能力和输入功率的利用效率,制定相应的能量输入控制策略,为电能的输入控制提供了操作指导。

从而实现快节奏、低成本地冶炼出每炉钢水。

),,自关键词:电弧炉监控画面数据库MIS似化控带吵东北凡学硬|学岔论文ABsTRAcTAbstractInthisPaper,thecomputercontrolsystemoftheElectricArcFurnace(EAr)iSstudiedindetailfortheComputerDistributedContr02System(CDCS)of40TElectricArcFurnaceofChongqingSpecialSteel(Group)Co.LtdBasedOil_theextensiveknowledgeofthecraflworkofEAFandthedevelopmentofsteelmakingprocesscontrolathomeandonabroad,thetendencyofEAFsteelmakingcomputercontrolsystemispresentedinthisthesis.Then,thedesignoftheoverallstructureofthe40TEleclricArcFurnacecomputercontrolsystemispresentedaccordingtoitscraftworkandtechnologicalrequirements.ThewholesystemiScomposedoftwolevels:ProcessOptimizationlevelandBasicAutomation1evel.TheProcessIevelmainlycomputestheoptimalsettingvalueaccordingtotheproducttargetvalueandthemodeloftheprocess,whiletheBasicAutomation1eveliSinchargeofprocesscontr01andon1inedatacollection。

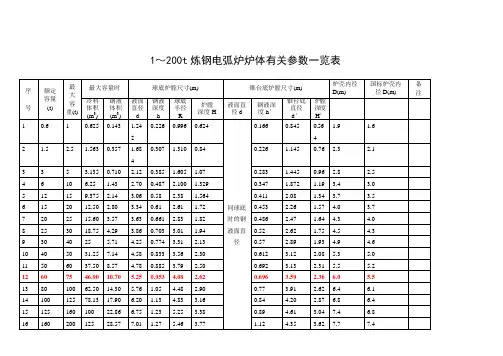

1~200t炼钢电弧炉炉体有关参数一览表

球底熔池使用公式: h

V=πh (R — ) V=0.1583R 3

3 h= R —R ×Cos 40° d= 2Rsin 40°

锥台底熔池计算用公式: π

V = h '(d 2 + d '2+d/ d ')

12

= 0.109(d 3—d ′3)

d-d '

h '= × tg40° 2

d '= 3 0.109d 3-v

0.109

D d H ′

h ′

钢液面位置

R

h

d ′

40°H

说明:

1.炉膛容积按一次加料满足最大容量的冷料体积计算,冷料堆比重取1.6t / m 3。

2.炉坡角度取40°,可在45°倾角出净钢水。

3.额定容量、最大容量根据国家标准GB10067.2-88选取。

4.炉膛侧壁耐火衬厚度最小不得小于300mm(水冷炉壁时另行考虑);炉底耐火衬厚一般不得小于

500mm(直流炉时根据具体情况另行考虑)。

高阻抗电弧炉主要技术参数

注:变压器额定功率,以及二次电压可以按照冶金工艺及炉况所不同适当变更。

电弧炉炉型设计电弧炉是一种利用电弧高温作用的冶炼设备,它可以将废钢和废铁等回收材料加热至高温状况下,溶解成可重新用于冶炼的原材料。

而炉型设计是电弧炉的核心之一,能够直接影响电弧炉的生产效率、炉龄和产品质量等方面。

本文将从以下三个角度探讨电弧炉炉型设计。

一、电弧炉炉型设计的基本原则1.电弧炉的炉型应该具备良好的隔热性和氧化性能,以减少能量损失以及金属氧化损失。

2.炉型应该考虑到在全过程中的安全性、可维护性和易操作性。

3.炉型应该保持与电力供应系统相对衔接的技术特性与可以满足小到大的工作开度。

二、电弧炉炉型设计的常见形式1.圆形炉型由于圆形与球体是光滑自然形体,使炉壳内的炉料得以充分靠拢,加热面积大,变焦作用好,热损失小。

电弧炉采用高圆形炉型在节省用地方面具有很大优点和经济效益,能够使废钢的熔化更完整,并且可以有更广阔的化学平衡区,使炉壁的温度参数均衡,减轻热应力和力波的影响,得到更加优质的炉料和金属产品。

2.矩形炉型矩形炉型外形通常都采用矩形形状,其内部空间可以充分利用,而且维修方便,炉门升降设备可以更加方便的装置,提高了作业效率和安全程度,在废钢冶炼的过程中能够得到更加均匀的加热和氧化。

3.椭圆形炉型椭圆形炉型可以使料层等厚度更均匀,受加热更完整,良好的投料稳定性和快速换料,而且使得炉内空气上升的避难区域尽量靠近高温区域内的产品与炉料。

三、电弧炉炉型设计的优化方向1.提高反应效率可以在炉板设计采用隔板结构或新式导焦系统,也可以增加炉身缩颈区,有效提高炉边温升和加热效果,缩短冶炼周期,提高反应效率。

2.加强炉壳密封性密封性差的炉型会导致腐蚀和氧化,影响炉体寿命,所以需要增加炉壳密封性到隔热材料,同时也可以隔绝炉壁温度场。

3.提高电弧稳定性电弧的稳定性能够直接影响电弧炉的熔化效率以及电极的寿命,所以需要完善电弧炉电极移动系统及保护装置和引弧系统,同时也需要配备优质的电极材料和电源设备。

总之,电弧炉炉型设计的重要性不言而喻,设计合理的炉型形式能够提高工作效率,延长炉体寿命,降低产品成本,进而增强企业的核心竞争力。

2电弧炉炉型设计2.1电弧炉炉型设计电弧炉是电路炼钢车间的核心设备,电炉设计的好坏直接影响到炼钢生产的顺利与否。

如果设计不合理造成先天性缺陷,一旦投产就很难再做改动,所以对于电炉设计应予以重视。

2.1.1电弧炉炉型电弧炉炉型是指炉子内部空间的形状和尺寸,不同的熔炼炉因工作条件不同,供热热源不同而有不同的内部空间。

电弧炉近于球形体,从减少散热面出发,以球形为最好。

现代电弧炉炉体中部是圆筒形,炉底为弧形,炉顶为拱形。

作为发热体,电极端部的三电弧位于炉内中心部位。

电弧炉设计应保证高的生产率,电能、耐火材料、电极等消耗要低,同时要满足冶金反应顺利进行,故应考虑以下因素:(1)选用大功率变压器;(2)保证高的热效率和电流效率;(3)采用高质量的耐火材料砌筑材料;(4)炉子各部分形状和尺寸设计布局合理;(5)炉子熔炼室容积能一次装入堆比量中等的全部炉料;(6)炉子倾斜10°~20°能保证钢液顺利流出。

2.1.2熔池的形状和尺寸电弧炉的大小以其额定容量来表示,所谓额定容量是指新设计的电炉熔池所能容纳的钢水量。

实际生产过程中,随着熔炼炉数的增多,熔池容积逐渐增大,装入量或者出钢量也就不断增加。

另外生产中还经常用提高炉门槛即造假炉门槛的办法来增加炉产量,这样就出现了超装问题,一般认为吵装20%50%为宜,不宜超装太多,大电弧炉基本上都不超装。

熔池:容纳钢液和熔渣的那部分容积。

熔池的容积应能足够容纳适宜熔炼的钢液和熔渣,并留有余地。

(1)池的形状其形状应有利于冶炼反应的顺利进行,砌筑容易,修补方便。

目前使用的多为锥球型熔池,上部分为倒置的截锥,下部分为球冠。

球冠形电炉炉底使得熔化了的钢液能积蓄在熔池底部,迅速形成金属熔池,加快炉料的熔化并及早造渣去磷。

截锥形电炉炉破便于补炉,炉坡倾角45°,其优点如下○145°角叫自然锥角,砂子等松散材料成堆后的自然锥角正好也是45°(2)熔池尺寸计算○1熔池容积V池。

目录一、前言1.钢铁背景钢铁工业作为基础原材料工业,在国民经济建设与发展中具有举足轻重的地位。

改革开放以来,中国钢铁工业取得了长足的发展,到1996年钢产量突破1亿吨大关,跃居世界第一,截止到2002年我国已连续7年荣登钢产量世界第一的宝座。

2002年全国钢产量突破2亿吨。

我国虽是钢铁大国,但不是钢铁强国。

特别是在特殊钢的品种质量上与先进国家差距较大。

以不锈钢为例,我国与发达国家比较则差距更大,2001年全球不锈钢粗钢产量为1900万吨,2002年仅西方国家不锈钢产量可达1865万吨。

我国也号称不锈钢大国,除了南沪北太属国有较大的不锈钢生产厂外,其余大都分布在江浙、广东、福建一带,总生产能力不足国外一个厂的四分之一,并且产品质量低劣,无市场竞争能力,远远满足不了国民经济日益增长和发展的需要。

党的十六大提出:继往开来、与时俱进,全面建设小康社会,为开创中国特色社会主义事业新局面而奋斗。

明确提出:到2020年实现国民生产总值翻一翻的目标。

因此,不锈钢的生产与发展也将全面进入快车道,应加大发展力度,满足国民经济发展需要。

目前,不锈钢除了用于化工、石油、湿法冶金、航天、航空、核工业、交通运输、轻工业、纺织、电子等工业领域外,还在家电、五金制品、建筑装饰、百姓日常生活等领域被广泛推广使用,需求量大,具有广阔的市场前景。

目前,国家在严格控制进口的情况下,去年进口总量达240万吨。

2.市场预测从2003年3月24~26日,全国民营不锈钢企业战略发展研讨会上获悉,当前,我国不锈钢的生产数量、质量、品种还远远不能满足市场的需要。

2002年我国进口不锈钢240万吨,不锈钢表观消费量320万吨,继续保持世界不锈钢消费大国的地位。

世界人均不锈钢消费平均为4公斤,发达国家人均不锈钢消费9公斤,而我国2002年人均不锈钢消费仅为2.5公斤。

如果随着国民经济的发展,人均不锈钢消费达到世界平均水平时,全年消费可达560万吨;如达到世界发达国家水平时,则全年消费可达1260万吨。

攀枝花学院本科毕业设计(论文)2t滚动轴承钢电弧炉炉体设计学生姓名:**学生学号:************院(系):材料工程学院年级专业:2008级冶金工程一班指导教师:王能为讲师助理指导教师:二〇一二年六月摘要电弧炉炼钢是靠电弧进行加热的,其温度可以高达2000℃以上,热效率比平炉、转炉炼钢高。

由于没有可燃烧气体,根据工艺要求可在各种不同的气氛中进行加热,这能保证冶炼含磷、硫、氧低的优质钢,用各种元素来使钢合金化,也炼出各种类型的优质钢和合金钢。

本课题针对产量为2t滚动轴承钢进行电弧炉炉体设计,设计的内容包括电弧炉炉型的尺寸和耐火材料的厚度、辅助的水冷壁、偏心底出钢的位置、变压器功率和电参数、配料计算等,利用CAD软件完成电弧炉炉体及耐火材料的图形绘制。

设计的电弧炉用材经济节省,结构合理,尺寸设计准确,能满足滚动轴承钢小规模化生产要求。

关键字:电弧炉,炉体,耐火材料,滚动轴承钢,CADABSTRACTSteel making by electric arc furnace depends on electric arc heating, its temperature can be up to more than 2000 degrees centigrade, and thermal efficiency is higher than Martin furnace and converter steel-making. Lack of combustible gas, steelmaking can be processed according to technique requirements in the heated atmosphere of various gases, which will guarantee high-quality steel with low amount of phosphate, sulfur and oxygen. Meanwhile, with different kinds of elements added to the steel-making, this process can refine a variety of types of high quality steel and alloy steel. This paper aims to make a design of electric arc furnace for 2t rolling bearing steel, which includes size of the electric arc furnace, the thickness of the refractory matter, auxiliary water-cooling wall, location of the eccentric bottom tapping, transformer power, electrical parameters, ingredients calculation and so on. CAD software will be taken in the drawing procedure of the electric arc furnace and refractory matter. The designed electric arc furnace has some features such as economical and timber saving, properly structured and accurate size of the design and it can meet the small-scale production requirement of rolling bearing steel.Keywords: Electric arc, Furnace, Refractory matter, Roll bearing steel, CAD目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1前言 (1)1.2关于电弧炉的概述 (1)1.2.1 电弧炉的优缺点 (1)1.2.2电弧炉的分类 (2)1.2.3电弧炉的特征及组成 (3)1.2.4电弧炉对耐火材料的要求 (3)1.2.5电弧炉的冶炼工艺 (4)1.3 滚动轴承钢的概述 (4)1.4本课题研究的意义及内容 (5)2 电弧炉炉型尺寸设计 (6)2.1电弧炉设计要求 (6)2.2熔池的形状 (7)2.2.1熔池直径和深度设计 (8)2.2.2熔炼室尺寸设计 (8)2.3电弧炉炉衬及厚度的确定 (10)2.3.1电弧炉炉墙、炉底用耐火材料设计 (11)2.3.2炉盖用耐火材料 (14)3 水冷炉壁设计 (17)3.1水冷壁的主要参数及特点 (18)3.2水冷组件材质选择 (19)3.3水冷炉壁冷却水耗量的确定 (19)3.3.1炉壁最大热流的选择 (19)3.3.2水冷面积的确定 (20)3.3.3冷却水流量的确定 (20)3.3.4炉壁水冷组件管径的选择 (21)3.3.5 平衡挂渣层厚度设计 (21)3.3.6水冷炉壁结构 (22)3.4水冷炉盖 (23)3.5水冷炉壁、水冷炉盖的安装 (23)4 偏心底出钢(EBT)设计 (24)4.1出钢口偏心距E的确定 (24)4.2出钢箱切角 (24)4.3出钢箱高度 (24)5 变压器功率和电参数的确定 (25)5.1变压器功率的确定 (25)5.2电极直径设计 (25)5.3电极心圆直径设计 (26)5.4电压级数设计 (26)6 配料计算 (28)6.1对配料的基本要求 (28)6.1.1准确配料 (28)6.1.2钢铁料的使用原则 (28)6.2配料计算公式 (29)6.2.1炉料成分的配定原则 (29)6.2.2配料计算公式 (30)6.2.3 配料计算 (31)6.2.4配料组成 (32)结论 (33)参考文献 (34)致谢 (36)1 绪论1.1前言近现代主要冶炼钢方法包括转炉炼钢、平炉炼钢法和电炉炼钢法法。

分类号:____________ 密级:______________ UDC:____________ 单位代码:______________安徽工业大学工程硕士学位论文论文题目:40t炼钢电弧炉液压系统国产化设计研究学号:_________________________作者:____ _方爱民_____________专业名称:__机械制造及自动化______2011年12月9日安徽工业大学硕士学位论文40t炼钢电弧炉液压系统国产化设计研究论文题目:—the hydraulic system localization design and research of the 40t electric arc furnace作者:方爱民学院:机械工程学院指导教师:吴玉国单位:机械工程学院协助指导教师:单位:单位:论文提交日期:2011年11月10日学位授予单位:安徽工业大学安徽马鞍山243002独创性说明本人郑重声明:所呈交的论文是我个人在导师指导下进行的研究工作及取得研究成果。

尽我所知,除了文中特别加以标注和致谢的地方外,论文中不包含其他人已经发表或撰写的研究成果,也不包含为获得安徽工业大学或其他教育机构的学位或证书所使用过的材料。

与我一同工作的同志对本研究所做的任何贡献均已在论文中做了明确的说明并表示了谢意。

签名日期:____________关于论文使用授权的说明本人完全了解安徽工业大学有关保留、使用学位论文的规定,即:学校有权保留送交论文的复印件,允许论文被查阅和借阅;学校可以公布论文的全部或部分内容,可以采用影印、缩印或其他复制手段保存论文,保密的论文在解密后应遵循此规定。

签名导师签名日期:____________摘要电弧炉是利用电极电弧产生的高温熔炼矿石和金属的电炉。

目前,液压系统以其优越的性能在炼铁、炼钢生产中得到广泛应用。

电弧炉液压系统是由电极升降系统、电极夹紧系统、炉盖升降和旋转系统、炉体倾动系统及EBT出钢系统组成的。

目录一、电弧炉简介及其发展趋势 (2)二、电弧炉炉型算及变压器功率确定 (3)1、电弧炉设计要求 (3)2、电弧炉炉型计算 (4)3、炉子的变压器功率及电极参数确定 (8)三、电弧炉耐火材料的损毁机理及选择 (11)1、炉衬损毁机理 (11)2、炉顶用耐火材料 (12)3、炉墙用耐火材料 (13)4、炉底和出钢槽用耐火材料 (14)附录 (16)40吨电弧炉炉体设计说明书一、电弧炉简介及其发展趋势电弧炉是炼钢电炉的一种,也是目前世界上熔炼优质钢、特殊用途钢种的主要设备。

电弧炉炼钢技术已有100年的历史,第二次世界大战后电炉炼钢才有较大发展,在最近的20年,电弧炉炼钢技术发展尤为迅速,电弧炉的应用带来了炼钢技术的革命。

尽管全球粗钢年产总量的增长速度很缓慢,但以废钢为主要原料的电弧炉炼钢的产量所占的比重却在逐年上升。

2001年,电弧炉炼钢占世界钢产量的40%,成为最重要的炼钢方法之一。

与高炉铁水炼钢相比,其竞争优势在于投资费用和运行成本。

自60年代中期提出电弧炉超高功率概念以来,电弧炉建造趋于大型化、高功率化,出现现了多种新型式的电弧炉。

在发展大型电弧炉的过程中,美国曾用六支电极,由两台变压器供电,电弧炉为椭圆形。

发展大容量电炉和提高电炉自动化水平,采用大功率静止式动态补偿技术,用水冷构件代替耐火材料,炉盖第四孔直接排烟与电炉周围密封罩相连接的烟尘净化系统,炉盖第五孔机械化自动化加料系统,电炉使用还原铁比例逐渐扩大,炉外废钢预热,炉内燃料助燃,强化熔池用氧,开发底气搅拌系统和泡沫渣覆盖下的冶炼工艺,从冷却水和废气中回收热能,采用全连铸,发展纤维石墨电极和采用优质高效碱性镁碳炉衬等。

电弧炉炼钢得到迅速发展的主要原因:(1)废钢日益增多(2)钢铁工业迅速增长。

由于发电设备大型化和技术不断改进,可利煤用部分劣质粉发电,电的供应和价格比较稳定,使电炉炼钢有了比较可靠的基础。

此外,电炉用废钢比高炉——转炉炼钢的能耗低。

(3)电炉趋向大型化、超高功率化,冶炼工艺化。

(4)投资少,基建速度快,基金回收速度。

(5)钢液温度、成份容易控制,品种适应性大,可冶炼多种牌号的钢,同时还能间断性生产。

电炉炼钢是世界各国生产特殊钢的主要方法,它具有一系列的优点:(1)电炉炼钢的设备投资少、基建速度快;(2)炼钢的热源来自于电弧,温度高达4000~6000℃,并直接作用于炉料,热效率较高,一般在65%以上。

此外,还冶炼含有难熔元素W、Mo等高合金钢;(3)电炉炼钢可去除钢中的有害气体与夹杂物,以及脱氧、去硫、合会化等,故能冶炼出高质量的特殊钢;(4)电炉炼钢可采用冷装或热装,不受炉料的限制;(5)适应性强,可连续生产也可间断生产。

目前,由于炼钢电炉的大型化、超高功率化及冶炼工艺的强化,并与不断发展完善的二次精炼和连铸连轧技术相配套,已形成了自动化、机械化水平高、能耗低的专业生产体系,使得它在钢的生产中更具有竞争能力。

电弧炼钢的缺点有:(1)电弧是点热源,炉内温度分布的不均匀,熔池各部位的温差较大;(2)炉气或水分,在电弧的作用下,能解离出大量的H、N,而使钢中的气体含量增高。

随着电弧炉技术的发展和完善以及废钢代用品的开发与应用,电弧炉流程己可使用废钢、废铁的代用品,甚至可以用相当数量的生铁进行生产操作。

因此,从全球角度看,以电弧炉炼钢技术为代表的短流程钢厂生产的前景十分广阔。

二、电弧炉炉型尺寸计算及变压器功率确定1、电弧炉设计要求电弧炉的整体设计是包括机械、电气、热工、冶炼、耐火材料等多门专业的工程。

随着钢质量不断的提高,熔炼工艺在革新,也向炉子结构(包括耐火材料砌衬)提出了更高的要求。

正确设计电弧炉应保证炉子生产率高,电能、耐火材料和电极的单位消耗低,同时应满足多品种的钢冶炼时冶金反应的顺利进行。

为此必须考虑如下几个方面:(1)选定大功率变压器;(2)提高热效率和电效率,即保证少的热损失和电损失;(3)采用高质量耐火材料砌筑炉衬;(4)炉子各部分的形状、尺寸和结构设计合理,钢与渣接触面积适当增大,以保证熔池中冶金反应顺利进行,提高钢质量;(5)炉子熔炼室容积应能一次装入中等堆比重的全部炉料;(6)炉子倾动30°~45°能保证全部钢液顺利流出。

计算参数要求:1)求出炉内钢液和熔渣的体积,一般常以炉容量的公称吨位来进行计算;2)计算熔池直径和熔池深度;3)确定熔炼室直径和熔炼室高度;4)确定炉顶拱高和炉盖厚度;5)决定各部分炉衬尺寸和炉壳直径;6)决定变压器功率与电压级数和大小;7)求出电极直径;8)确定电极分布圆直径即三级心圆直径。

2、电弧炉炉型计算电弧炉的内部可分为两大部分,在炉壁下缘以下容纳钢水和熔渣的部分称作炉缸,或部分炉缸以上的空间可容纳全炉或部分冷钢铁料并在此进行熔化,称作熔化室。

熔池最好的形状是由截头圆锥和球缺组成的锥球型内型,炉坡倾角为45°(见图1)。

这样的形状可保证炉料加速熔化,且易砌筑和修补方便,以及易于保持熔池形状。

2.1炉缸尺寸计算确定钢液面的直径是由下面的经验公式计算的钢液的体积 :V=GV 。

(1-1)式中 G ——炉子额定容量,tV 。

——一吨钢液的体积,m3/t ,V 。

=0.14m3/t 。

钢液面直径: D=2.0C 3V m (1-2)式中 C=0.875+0.042HD (1-3) 钢液面直径D 和钢液深度H 的比值H D 是确定炉型尺寸的基本参数,通常HD =3.5~5。

次比值愈大则增大渣——钢接触面积,有利于钢水精炼,所以,炉中还原精炼期较长的工艺宜取H D≈5,较短的精炼期取 3.5~4,此处选取H D =5。

炉渣的质量为钢水量的7-8%,体积可取钢液的体积的10-15%,由此即可计算渣层厚度。

炉门坎平面应高于渣液面20-40mm ,炉缸与炉壁连接面应高于炉门坎面30-70mm ,减轻炉渣对炉坡连接缝处的侵蚀。

所以炉缸上缘直径(或熔化室直径)D B 为:D B =D+0.1~0.2 (1-4)球缺弦长 d=D-2*(H-h 1) (1-5)电弧炉容量是40吨,根据式(1-1)到(1-5)可求出钢液面直径 D=3.8535m ≈3850mm钢液深度 H=0.7707m ≈770mm熔化室直径(下部) D B =4.0035m ≈4000mm球缺高度 h 1=154.14mm球缺弦长 d=2621mm渣层厚度 75mm2.2熔化池尺寸1、炉壁高度熔化室的高度即为炉壁的高度,可按表(1-1)所列范围选取。

表格 1-1电弧炉炉壁高度计算值由于电炉容量为40吨,所以选取炉壁高度:H 1=0.40D B (1-6)则H 1=1.6014m ≈1600mm熔化室的容积加上炉缸的容积应能容纳一炉所需废钢铁料,在合理的配料比其中重型、中型废钢占有较大比例时,按表1-1所定熔化室容积是合适的。

但使用轻型废钢较多时,必须二次或三次装料才能完成,势必加长熔化时间,增加熔化电耗。

2、熔化室上部直径采用耐火材料炉壁,特别是散装料与粘结剂打结炉壁时,一般用大块打结砖,内壁作成向外倾斜,这样,炉壁上部的厚度减薄,耐火材料消耗减少,炉壁稳定且易于修补,同时使熔化室容积增大,可多装比重轻的炉料。

将炉壁做成倾斜式的,倾角ß≈6°。

从而可得熔化室上部直径;D 1=D B +2H 1tan ß (1-7)则D 1=4.3401m ≈4340mm2.3炉顶1、炉顶拱高h 3炉顶拱高h 3与熔化室直径D 1的关系:13D h =71~91(因炉顶砖材质不同而异) 电炉炉顶用砖多为高铝质专用型砖,则取h 3=91D 1=94340≈482 mm (1-8) 2、炉顶厚度δR 是按耐火材料的热阻计算和实际经验决定的,推荐如下:对20t 以下的炉子 δR =230mm对20t 及20吨以上的炉子 δR =300mm对40吨以上的炉子 δR =350mm砌炉顶时,砖缝小于2mm ,砖与砖高低凹凸差小于5mm ,以“人字形”砌法最为普遍。

所以这里采用炉顶厚度δR =300mm 。

2.4炉壳直径和炉衬厚度1、炉壁炉壁厚度是指D ,平面上的厚度,即炉壁的最大厚度。

该厚度通常可按耐火材料的热阻计算而定。

计算所依据的条件是炉子在操作末期炉壳被加热的温度不得超过1500~200°C ,以免炉壳变形。

计算指出,炉衬厚度对热损失的影响只在一定范围内是显著的。

在用砖砌筑炉壁时必须考虑标准砖尺寸。

通常,对于10~40t 的炉子,炉衬耐火砖层厚度为345mm,绝热层厚度为75mm。

对于所设计的炉子,耐火砖层厚度取为345mm,绝热层厚度取为75mm,于是可求出炉壳内经为:D h1==DB+2δh1=4003.5+2*(345+75)=4840mm炉壳钢板厚度:δh =2001Dh1=2004840=24.2≈25mm则炉壳外径为:Dh2=Dh1+2δh=4840+2*25=4890mm2、炉底(1)对炉底结构的要求能耐温度的急剧变化;具有高温度下抗冲击的性能和抵抗炉渣冲刷的作用;有足够的热阻,使熔池内上下温度比较均匀。

为满足以上的要求,炉底应由砌砖层和打结层组成,砌砖层下部要有较低的导热性。

(2)炉底各层的厚度炉底的总厚度应由热量计算来确定,近似等于熔池深度。

可采用表2-1推荐的数据。

对所设计的炉子,炉底厚度取为750mm。

当装有电磁搅拌设备时,炉底厚度应减薄10~15%。

2.5加料门及出钢口的尺寸1、加料门尺寸中小型电炉只有一个加料门和一个出钢口,它们处于相对的位置。

大于80t 的炉子最好装两个加料门,有正门(对出钢口)和侧门,一般正门和侧门成90度布置。

加料门尺寸应便于观察炉况、修补炉底和炉坡,应能使加料机的料斗自由地伸入炉内面碰不到炉门柱和炉门拱的衬砖,应能顺利地取出破断的电极,同时应能方便吹氧。

加料门宽度近似等于熔炼室直径的0.3倍,对于炉顶装料的炉子可以将炉门宽度减小为熔炼室直径的0.1倍。

工作台至炉门距离一般为700mm 。

有的资料介绍,炉门宽B=(0.2~0.3)D B=,炉门高h=(0.75~0.85)B,可作参考。

对所设计的炉子设一个加料门,其尺寸为:炉门宽度 4000*0.25=1000mm炉门高度 1000*0.8 =800mm2、出钢口,出钢槽炉子的出钢口是一个圆形洞孔或修砌成方形(或长方形),直径为120~150mm (有的资料介绍,直径150~200mm )。

出钢槽采用角钢或棉板作成,断面为槽形,固定在炉壳上,且上倾10°~12°。

槽内用高铝砖或用沥青浸煮过粘土砖砌成,目前大多数采用预制整块的流钢槽砖,衬质有用高铝砖、铝镁质、高温水泥质捣打成型。

在保证出钢到包中的情况下出钢槽应短一些好,通常为1~2m ,最长不超过2.5m 。