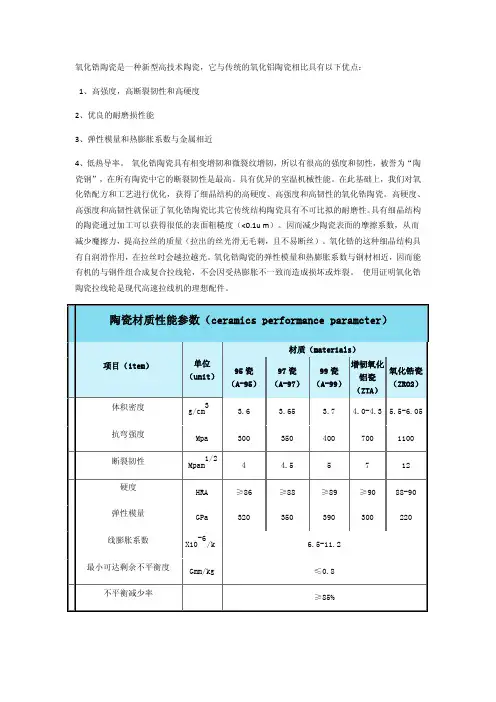

氧化铝氧化锆陶瓷的性能参数

- 格式:pdf

- 大小:67.83 KB

- 文档页数:1

陶瓷铣刀知识点归纳总结一、材料陶瓷铣刀采用氧化锆、氧化铝、碳化硅等陶瓷材料制成。

这些材料具有高硬度、耐磨损、耐高温等特点,能够有效提高刀具的耐磨性和加工精度。

1. 氧化锆陶瓷氧化锆陶瓷具有高硬度、高强度和耐磨损性能,适用于加工高硬度、高强度金属材料,如高速钢、硬质合金等。

氧化锆陶瓷铣刀具有较长的使用寿命和良好的加工精度。

2. 氧化铝陶瓷氧化铝陶瓷具有高硬度、耐腐蚀、耐磨损等特点,适用于加工铸铁、不锈钢、铝合金等金属材料。

氧化铝陶瓷铣刀具有良好的抗磨损性能和化学稳定性,适用于长时间加工。

3. 碳化硅陶瓷碳化硅陶瓷具有高硬度、耐高温、耐磨损等特点,适用于加工高温合金、钛合金等金属材料。

碳化硅陶瓷铣刀具有较高的切削速度和加工精度,适用于高速加工。

二、结构陶瓷铣刀的结构主要包括刃部和刀柄两部分。

刃部是用陶瓷材料制成的刀片,具有刀尖、刀身、刀脊等部分;刀柄则是用金属材料制成的刀柄,用于安装刀片和与加工设备连接。

1. 刀片陶瓷铣刀的刀片采用陶瓷材料制成,具有高硬度、耐磨损的特点。

刀片的刀尖采用超精密磨削工艺,保证刀尖的平整度和尺寸精度;刀片的刀身经过精密烧结工艺,保证刀片的整体性能和稳定性。

刀片的刀脊则采用特殊的设计,保证刀片的刚性和稳定性。

2. 刀柄陶瓷铣刀的刀柄采用金属材料制成,具有良好的机械性能和稳定性。

刀柄的设计考虑了切削力和加工稳定性,采用合理的结构,保证刀片的安全性和可靠性。

三、加工工艺陶瓷铣刀的制造工艺主要包括粉末冶金、成形工艺、烧结工艺、磨削工艺等。

通过这些工艺,可以保证刀具的整体性能和使用寿命。

1. 粉末冶金陶瓷铣刀的制造过程从粉末冶金开始,通过混合、压制等工艺,形成刀片和刀柄的原料。

2. 成形工艺陶瓷铣刀的刀片和刀柄经过成形工艺,通过模具成型、注射成型等工艺,形成刀具的初步形状。

3. 烧结工艺陶瓷铣刀的刀片和刀柄经过烧结工艺,通过高温烧结,形成致密的结构和良好的性能。

4. 磨削工艺陶瓷铣刀的刀片经过精密磨削工艺,通过超精密研磨、平面磨削等工艺,形成精确的刀尖和刀身。

各类氧化物陶瓷烧结体积变化点一、概述氧化物陶瓷作为一种重要的结构材料,其烧结性能一直备受关注。

体积变化是认识氧化物陶瓷烧结行为的重要指标之一。

本文将对各类氧化物陶瓷在烧结过程中的体积变化点进行探讨。

二、硅酸盐陶瓷烧结体积变化点1. 石英陶瓷石英陶瓷在烧结过程中,通常在1200°C左右出现大小约0.2的体积收缩。

在1300°C左右会再次出现约0.5的体积收缩。

在1400°C以上,石英陶瓷的体积基本上稳定。

2. 镁铝硅酸盐陶瓷镁铝硅酸盐陶瓷在1000°C左右会出现约1的体积收缩。

在1100°C左右再度出现体积收缩,范围在0.5-1之间。

在1200°C以上,镁铝硅酸盐陶瓷的体积基本上保持稳定。

三、氧化物陶瓷烧结体积变化点1. 氧化铝陶瓷氧化铝陶瓷在1200°C左右会出现0.5-1的体积收缩。

在高温下,氧化铝陶瓷的体积基本上稳定,收缩的幅度不大。

2. 氧化锆陶瓷氧化锆陶瓷在1300°C左右会出现约0.5的体积收缩。

在1400°C以上,氧化锆陶瓷的体积基本上保持稳定。

四、复合氧化物陶瓷烧结体积变化点1. 氧化锆复合氧化钙陶瓷氧化锆复合氧化钙陶瓷在1300°C左右会出现约0.5的体积收缩。

在1400°C以上,氧化锆复合氧化钙陶瓷的体积基本上保持稳定。

2. 氧化锆复合氧化铝陶瓷氧化锆复合氧化铝陶瓷在1300°C左右会出现约1的体积收缩。

在1400°C以上,氧化锆复合氧化铝陶瓷的体积基本上保持稳定。

五、结论在烧结过程中,不同类型的氧化物陶瓷都会出现一定程度的体积收缩。

通过了解各类氧化物陶瓷在烧结过程中的体积变化点,可以更加深入地了解其烧结行为,为优化烧结工艺提供重要依据。

值得注意的是,以上数据仅供参考,实际应用中仍需根据具体情况进行调整。

希望本文对氧化物陶瓷烧结体积变化点的研究能够为相关领域的科研工作提供一定帮助。

氧化锆粉和氧化铝粉是目前制备高性能陶瓷材料中常用的原料,它们具有优良的耐高温、耐腐蚀和机械强度等特性,因此在航空航天、能源、化工等领域有着广泛的应用。

而通过烧结工艺将氧化锆粉和氧化铝粉制成的陶瓷制品,其烧结温度是影响陶瓷制品性能的重要因素之一。

在陶瓷烧结过程中,氧化锆粉和氧化铝粉的烧结温度不仅决定了陶瓷制品的致密度、强度和晶粒尺寸等性能,还直接影响了烧结工艺的成本和效率。

科研工作者和生产厂家一直致力于寻找最佳的氧化锆粉和氧化铝粉的烧结温度,以满足不同工作条件下的需求。

在实际生产中,氧化锆粉和氧化铝粉的烧结温度是根据具体的配方和烧结工艺来确定的,下面我们将结合实验数据,深入探讨氧化锆粉和氧化铝粉的烧结温度。

1. 影响氧化锆粉和氧化铝粉烧结温度的因素在烧结工艺中,氧化锆粉和氧化铝粉的烧结温度受到多种因素的影响。

其中主要包括原料的性质、压制工艺、烧结气氛和烧结时间等因素。

1.1 原料的性质氧化锆粉和氧化铝粉的颗粒大小、形状、晶型和纯度等性质会直接影响其烧结温度。

一般来说,颗粒尺寸较小、形状较规则的氧化锆粉和氧化铝粉在烧结过程中更容易形成致密的结构,从而降低烧结温度。

1.2 压制工艺在烧结工艺中,通过改变氧化锆粉和氧化铝粉的压制工艺,可以调整烧结温度。

一般而言,采用高压制度工艺,如等静压烧结和冷等静压烧结,可以降低烧结温度。

1.3 烧结气氛选择合适的烧结气氛也对氧化锆粉和氧化铝粉的烧结温度有着重要影响。

在还原气氛下进行烧结,可以降低烧结温度,促进烧结过程中氧化物的还原反应,形成致密的结构。

1.4 烧结时间烧结时间对烧结温度也有一定影响。

一般情况下,延长烧结时间可以降低烧结温度,使氧化锆粉和氧化铝粉更充分地发生烧结反应,提高陶瓷制品的致密度和强度。

2. 实验数据分析针对氧化锆粉和氧化铝粉的不同性质和烧结工艺条件,我们进行了大量的实验研究,得到了丰富的实验数据。

通过对这些数据的分析,我们可以将氧化锆粉和氧化铝粉的烧结温度进行初步归纳。

陶瓷电容的材料全文共四篇示例,供读者参考第一篇示例:陶瓷电容是一种常见的电子元件,用于在电路中储存和放出电荷。

它由陶瓷材料制成,具有高介电常数和低介电损耗,因此在高频电路和电源稳压器等领域有着广泛的应用。

下面我们将详细介绍陶瓷电容的材料及其特点。

一、陶瓷电容的材料种类1. 氧化铝陶瓷电容:氧化铝是一种硬质的陶瓷材料,具有优异的绝缘性能和高介电常数,因此被广泛应用于陶瓷电容中。

氧化铝陶瓷电容具有较高的电容密度和稳定性,可用于高频电路和高温环境下的应用。

2. 钛酸钡陶瓷电容:钛酸钡是一种具有极高介电常数和低介电损耗的陶瓷材料,被广泛用于陶瓷电容的制造。

钛酸钡陶瓷电容具有优异的频率特性和稳定性,适用于高频电路和天线等领域。

3. 陶瓷电容:除了氧化铝和钛酸钡外,还有其他种类的陶瓷材料被用于制造陶瓷电容,如氮化硅陶瓷、钛酸锶陶瓷等。

这些材料具有不同的介电性能和应用范围,可以根据具体的电路设计需求来选择适合的陶瓷材料。

二、陶瓷电容的特点1. 高介电常数:陶瓷材料具有相对较高的介电常数,使得陶瓷电容具有较大的电容密度,适合用于储存和放出电荷。

2. 低介电损耗:陶瓷电容具有较低的介电损耗,能够保持较高的电容稳定性和频率特性,适合用于高频电路和微波设备。

3. 耐高温性能:由于陶瓷材料具有较高的热稳定性,陶瓷电容具有良好的耐高温性能,可以在高温环境下长期稳定工作。

4. 耐湿气性能:陶瓷电容具有较高的绝缘性能和耐湿气性能,能够保持电容器的稳定性和可靠性,适合在潮湿环境中的应用。

5. 尺寸小巧:陶瓷电容的尺寸通常较小,便于在电路板上进行布置和安装,节省空间。

三、陶瓷电容的应用领域1. 通信设备:陶瓷电容广泛应用于通信设备中,用于天线匹配、滤波器和功率放大器等部件。

2. 电源稳压器:陶瓷电容在电源稳压器中起着重要作用,用于滤波器和去耦电容等功能。

3. 无线传感器:陶瓷电容也被广泛用于无线传感器中,用于信号调理和射频天线的匹配。

高温陶瓷的主要成分高温陶瓷是一种具有优异耐高温性能的陶瓷材料,广泛应用于航空航天、电子、能源等领域。

高温陶瓷的主要成分是氧化物,其中包括氧化铝、氧化硅、氧化锆等。

1. 氧化铝:氧化铝是高温陶瓷中最常见的成分之一。

它具有优异的耐高温性能和化学稳定性,能够在高温下保持结构的稳定性。

氧化铝可以用于制备耐火材料、高温炉具和电子元器件等。

2. 氧化硅:氧化硅是高温陶瓷中的另一重要成分。

它具有优秀的绝缘性能和化学稳定性,能够在高温下保持稳定的电性能。

氧化硅广泛应用于电子器件、玻璃纤维和光学材料等领域。

3. 氧化锆:氧化锆是一种高温陶瓷材料中的重要组成部分。

它具有极高的熔点和优异的力学性能,能够在高温和高压条件下保持结构的稳定性。

氧化锆广泛应用于航空航天、核能和医学领域。

除了上述主要成分外,高温陶瓷还可能含有少量的其他氧化物,如氧化镁、氧化铈等。

这些氧化物可以通过调整组分和烧结工艺来改变高温陶瓷的性能。

高温陶瓷的制备主要通过固相反应或化学合成的方式进行。

首先,将适量的原料按照一定的比例混合均匀,然后进行成型和烧结。

成型可以采用压制、注塑或浇铸等方法,而烧结则是将成型体在高温下进行热处理,使其颗粒结合成致密的块体。

烧结温度和时间的控制对于高温陶瓷的性能至关重要。

高温陶瓷具有许多优异的性能,使其在各个领域得到广泛应用。

首先,高温陶瓷具有优异的耐热性能,能够在高温下保持结构的稳定性,不易发生变形或破裂。

其次,高温陶瓷具有良好的化学稳定性,能够在腐蚀性介质中长期使用。

此外,高温陶瓷还具有良好的机械性能和绝缘性能,能够满足各种特殊工况的需求。

高温陶瓷的主要成分是氧化物,包括氧化铝、氧化硅、氧化锆等。

这些成分赋予高温陶瓷优异的耐高温性能和化学稳定性,使其在航空航天、电子、能源等领域得到广泛应用。

通过调整成分和烧结工艺,可以改变高温陶瓷的性能,满足不同领域的需求。

高温陶瓷的制备需要精确控制烧结温度和时间,以获得致密的块体。

氧化铝、氧化锆等生物惰性陶瓷性能对比

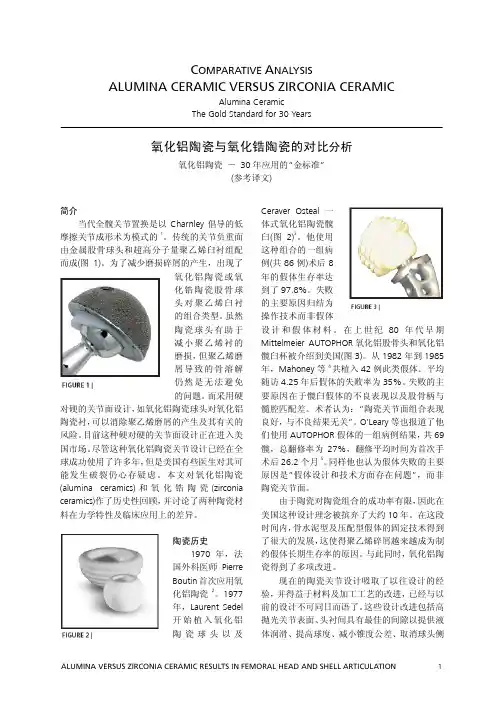

生物惰性陶瓷主要是指化学性能稳定、生物相容性好的陶瓷材料。

而生物相容性是指生物材料植入体内后,机体对植入物发生的反应。

迄今为止,还没有一种材料是完全惰性的物质,所以,相容性是相对的。

现有的惰性生物陶瓷有氧化铝、氧化锆以及医用碳素材料等。

这类陶瓷材料的结构都比较稳定,分子中的键合力较强,而且都具有较高的强度、耐磨性及化学稳定性。

1、氧化铝生物陶瓷

植入材料中的氧化铝是一种一直使用得很满意的实用生物材料。

单晶氧化铝c 轴方向具有相当高的抗弯强度(1300MPa),耐磨性能好,耐热性好,可以直接与骨固定。

已被用作人工骨、牙根、关节和固定骨折用的螺栓。

并且该螺栓不生锈,也不会溶解出有害离子,与金属螺栓不同,勿需取出体外。

60年代后期,广泛用作硬组织修复。

70年代至80年代中期,世界许多国家如美国、日本、瑞士等国家,都对氧化物陶瓷,特别是氧化铝生物陶瓷进行了广泛的研究和应用。

由于氧化铝陶瓷植入人体后表面生成极薄的纤维膜,界面无化学反应,多用于全臀复位修复术及股骨和髋骨部连接。

但是氧化铝也存在几个问题:1、与骨不发生化学结合,时间长后骨固定会发生松弛;2、机械强度并不十分高;3、杨氏模量过高(380GPa);4、摩擦系数和磨耗速度不十分低。

▲高纯氧化铝生物陶瓷人体关节头

2、氧化锆生物陶瓷。

陶瓷的泊松比1. 引言陶瓷是一种非金属材料,具有优异的力学性能和化学稳定性,广泛应用于建筑、化工、电子等领域。

其中,泊松比是描述材料在受力时的变形特性的一个重要参数。

本文将介绍陶瓷的泊松比的定义、计算方法以及影响因素。

2. 泊松比的定义泊松比是材料在受力时,在垂直于作用力方向的横向变形与纵向变形之间的比值。

通常用符号ν表示,其定义如下:ν = -ε_lateral / ε_longitudinal其中,ε_lateral表示横向变形,ε_longitudinal表示纵向变形。

3. 泊松比的计算方法陶瓷的泊松比可以通过实验测量或者理论计算得到。

3.1 实验测量方法实验测量方法是通过对材料施加不同的力并测量相应的变形来确定泊松比。

常用的实验方法包括拉伸试验、压缩试验和剪切试验。

在拉伸试验中,将陶瓷试样置于拉伸机上,施加拉力并测量试样的纵向变形和横向变形,从而计算得到泊松比。

3.2 理论计算方法理论计算方法是通过材料的弹性力学性质以及材料的微观结构参数来计算泊松比。

常用的理论计算方法包括有限元方法、分子动力学模拟和经验公式等。

有限元方法是一种数值计算方法,通过将材料划分为许多小的单元,利用数学模型求解得到泊松比。

分子动力学模拟是一种基于分子尺度的模拟方法,通过模拟材料内部原子或分子的运动来计算材料的力学性质,从而得到泊松比。

经验公式是一种基于实验数据拟合得到的计算公式,可以通过已知的材料参数来计算泊松比。

4. 影响泊松比的因素陶瓷的泊松比受到多种因素的影响,包括材料类型、组分、结构等。

4.1 材料类型不同类型的陶瓷具有不同的泊松比。

例如,氧化铝陶瓷的泊松比约为0.22,氧化锆陶瓷的泊松比约为0.31。

4.2 组分陶瓷的组分也会对泊松比产生影响。

例如,当氧化铝中掺杂一定量的氧化钇时,泊松比会发生变化。

4.3 结构陶瓷的结构也会对泊松比产生影响。

例如,陶瓷的晶体结构、晶粒尺寸等都会影响泊松比的数值。

5. 应用陶瓷的泊松比在工程设计中具有重要的应用价值。

高温结构陶瓷主要成分

高温结构陶瓷主要由氧化物组成,包括:

1. 氧化铝(Al2O3):是一种常用的高温结构陶瓷材料,具有良好的机械性能和化学稳定性。

2. 氮化硅(Si3N4):是一种高性能的耐热、耐腐蚀、硬度高的陶瓷材料。

3. 氧化锆(ZrO2):具有较高的抗热震性和耐磨性能,在高温下仍能保持良好的硬度和强度。

4. 氧化钛(TiO2):具有良好的电学和光学性能,并能在高温下表现出良好的耐化学性能。

5. 碳化硅(SiC):是一种重要的高温结构陶瓷材料,具有良好的耐热性、耐磨性和化学稳定性。

6. 氧化铝基复合材料:包括氧化铝基陶瓷钎、氧化铝基陶瓷/金属复合材料等,具有良好的高温性能和机械性能。

氧化锆增韧氧化铝复合陶瓷制备及性能研究邓茂盛【摘要】本实验以纳米3Y-TZP和微米Al2O3为主要原料,采用常压烧结法制备致密的纳米ZTA复相陶瓷材料.当3Y-TZP含量为30wt%时,其相对密度达到最高,如烧结温度为1 400℃,试样的相对密度高达96.35%.在烧结温度范围内,试样中的颗粒会随着烧结温度的升高而增大,Al2O3颗粒随着3Y-TZP含量的增加而变小.纳米级的3Y-TZP颗粒会形成“内晶型”结构.在烧结温度为1 450℃时,含30wt%3Y-TZP的试样抗弯强度高达441.22 MPa.【期刊名称】《陶瓷》【年(卷),期】2018(000)010【总页数】6页(P30-35)【关键词】复相陶瓷;烧结温度;晶相组成;抗弯强度;硬度【作者】邓茂盛【作者单位】榆林市新科技开发有限公司陕西榆林718100【正文语种】中文【中图分类】TQ174.75氧化铝陶瓷材料是现代无机非金属材料中的一个重要组成部分,其具有其它许多材料所没有的优良的性能。

然而,由于氧化铝陶瓷存在室温强度低、断裂韧度差、脆性大的缺点,使其应用范围受到一定的限制[1]。

而氧化锆具有好的断裂韧性,其可以通过相变增韧来提高材料的力学性能,人们根据此原因研制出氧化锆增韧氧化铝复合陶瓷[2]。

近年来,纳米复合材料的研究成为材料科学领域的一个热点,尤其是以氧化铝为基体的陶瓷[3]。

ZTA复相纳米陶瓷逐渐发展起来,利用相变增韧和第二相纳米颗粒增韧的叠加作用来改善Al2O3力学性能,被广泛应用于各项领域。

本研究是以纳米3Y-TZP和微米Al2O3为原料,采用液相烧结方式制备3Y-TZP/Al2O3复相陶瓷。

在最佳烧结条件下,研究不同含量的纳米3Y-TZP对3Y-TZP/Al2O3复相陶瓷的致密化、相组成、显微结构以及力学性能的影响,并对其复相陶瓷的增韧机理进行探讨。

1 实验内容1.1 实验原料实验所用的原料如表1所示。

表1 实验所用的原料表名称化学式生产厂家纯度八水氧氯化锆ZrOCl2·8H2O国药集团化学试剂有限公司分析纯,纯度≥99.0%六水硝酸钇Y(NO3)3·6H2O国药集团化学试剂有限公司分析纯,纯度≥99.0%二氧化钛TiO2国药集团化学试剂有限公司化学纯,纯度≥98.0%二氧化锰MnO2天津市福晨化学试剂厂分析纯,纯度≥85.0%氧化铝Al2O3浙江省乐清市超微细化工有限公司—无水乙醇C2H5OH国药集团化学试剂有限公司分析纯,纯度≥99.7%氨水NH3·H2O天津市福晨化学试剂厂分析纯,氨含量25%~28%聚乙二醇1000H(OCH2CH2)nOH国药集团化学试剂有限公司化学纯PVA[C2H4OCH]n自制5g/100ml去离子水H2O自制—1.2 试样的配方样品的编号采用以下方式:以组份中的质量百分比进行编号。

八种新型陶瓷材料

随着科技的不断发展,新型陶瓷材料的应用范围也越来越广泛。

下面介绍八种新型陶瓷材料:

1. 氧化锆陶瓷:具有高硬度、高抗压强度、高化学稳定性和良好的耐磨性,适用于制作高强度陶瓷刀具、轴承、气动阀门等。

2. 氧化铝陶瓷:具有高硬度、高密度、高抗压强度和良好的耐磨性,适用于制作切割工具、磨料、电子元件等。

3. 氮化硅陶瓷:具有高硬度、高强度、高温稳定性和耐腐蚀性,适用于制作高温陶瓷刀具、结构陶瓷和电子元件等。

4. 氧化锆纤维增强陶瓷:具有高强度、高韧性和高耐磨性,适用于制作高性能陶瓷刀具、轴承、气动阀门等。

5. 钛酸锶陶瓷:具有高介电常数、高介电损耗和良好的温度稳定性,适用于制作电容器、声波谐振器等。

6. 铝氧化物-氮化硅复合陶瓷:具有高硬度、高抗压强度、高温稳定性和良好的耐磨性,适用于制作高性能陶瓷刀具、轴承、气动阀门等。

7. 氧化锆-氮化硅复合陶瓷:具有高硬度、高抗压强度、高温稳定性和良好的耐磨性,适用于制作高性能陶瓷刀具、轴承、气动阀门等。

8. 碳化硅陶瓷:具有高硬度、高抗压强度、高温稳定性和良好的耐磨性,适用于制作高性能陶瓷刀具、轴承、气动阀门等。

- 1 -。

陶瓷膜技术参数1. 引言陶瓷膜是一种具有特殊结构和性能的膜材料,广泛应用于分离、过滤和催化等领域。

本文将详细介绍陶瓷膜的技术参数,包括材料、孔径、厚度、热稳定性、化学稳定性和机械强度等方面。

2. 材料陶瓷膜的材料通常是氧化物,如氧化铝、氧化锆、氧化钛等。

这些材料具有优异的化学稳定性和热稳定性,能够在高温和腐蚀性环境下稳定工作。

此外,陶瓷膜材料还具有良好的机械强度,能够承受一定的压力和拉伸力。

3. 孔径陶瓷膜的孔径是指膜表面的微孔大小。

孔径的选择对于膜的分离性能具有重要影响。

一般来说,较小的孔径可以实现更高的分离效果,但也会增加膜的阻力,降低通量。

因此,孔径的选择需要根据具体的应用需求进行优化。

4. 厚度陶瓷膜的厚度决定了其力学强度和通量。

较厚的膜可以承受更大的压力,同时通量也相对较高。

然而,较厚的膜也会增加质量传递路径的长度,导致分离效果下降。

因此,在选择膜厚度时需要综合考虑力学性能和分离性能。

5. 热稳定性陶瓷膜具有良好的热稳定性,能够在高温下保持稳定的性能。

这使得陶瓷膜在高温分离、催化和反应等过程中得到广泛应用。

热稳定性的评价指标包括膜的热膨胀系数和热导率等。

6. 化学稳定性陶瓷膜具有优异的化学稳定性,能够在酸碱和腐蚀性介质中稳定工作。

这使得陶瓷膜在化学品生产、废水处理和环境保护等领域得到广泛应用。

化学稳定性的评价指标包括膜的耐酸碱性、耐腐蚀性和耐溶剂性等。

7. 机械强度陶瓷膜具有良好的机械强度,能够承受一定的压力和拉伸力。

这使得陶瓷膜在高压分离和水处理等领域得到广泛应用。

机械强度的评价指标包括膜的抗压强度、抗拉强度和断裂韧性等。

8. 总结陶瓷膜作为一种具有特殊结构和性能的膜材料,具有优异的化学稳定性、热稳定性和机械强度。

通过选择合适的孔径和厚度,可以实现不同领域的分离和过滤效果。

陶瓷膜在化学工业、环境工程和生物医药等领域的应用前景广阔。

随着科技的不断发展,陶瓷膜技术参数也将不断优化和完善,为各行各业提供更好的解决方案。