发动机缸盖的三维造型

- 格式:ppt

- 大小:3.13 MB

- 文档页数:16

发动机汽缸盖压铸模具3D设计摘要:介绍了发动机气缸盖的结构特点和工艺分析,在分型面底部选择装配基准大平面,在结构上采用整体模具镶入结构,并采用角销定位方式。

通过安装月牙挡块,可有效防止金属液沿喷口飞溅。

给出了动态模具、固定模、浇注和溢流系统的3D结构图。

关键词:汽缸盖;压铸模;3D 设计;铝合金1汽缸盖3D结构及工艺分析发动机气缸盖是一个结构复杂的箱体,用来密封气缸的上部,形成带有活塞和气缸的燃烧室。

气缸盖承受气缸盖螺栓产生的气体压力和机械负荷。

同时保证气缸盖具有良好的密封性能。

图1是微型汽车发动机气缸盖的三维图形。

该零件材料是yzalsi9cu4(Y112)高强度压铸铝合金。

它是批量生产和压铸生产的。

最大外形尺寸410mm × 205mm×88mm,基本壁厚为3mm,最小壁厚为2mm,最大壁厚为6mm,安装有大型飞机和为1的大直径孔的底部,采用22mm孔直径是4,相互之间的均有位置精度要求,节省处理量多,要求铸件无气孔、裂纹等缺陷。

2压铸模具设计2.1压铸机的选择夹紧力是压铸机的参数选择必须首先确定力,夹紧力必须大于在夹紧方向的膨胀力,F锁≥KPA,K,安全系数,一般从1.1到1.3;通过估计并结合现有压铸厂、无P为注射压力,MPa;A(铸造包括浇注系统和溢流槽)在垂直于模具表面方向的投影面积,平方毫米。

A为铸件(包括浇注系统、排溢槽等)在合模方向垂直面上的投影面积,mm2。

锡新佳盛js750b卧式冷室压铸机,合模力7500kN,压室直径为80mm的选择。

2.2模具结构设计由于产品体积大、结构复杂,根据发动机气缸盖的结构特点和分型面的选择原则与A的设计第一次模拟考试的结构设计,选择作为装配基准的气缸盖底部大平面作为分型面。

图2是动模的三维结构图。

为便于零件加工及易损件的更换,整套模具采取镶拼式结构。

将φ28mm的孔及4个φ22mm的孔分别做成5个单独的小型芯11,通过连接螺丝安装在芯12,然后整个安装在动模镶块3(通过定位销和连接螺丝连接),构成了一个完整的动模镶块,安装在动模套板(10引脚和连接螺丝不在图中可见未标记)。

这些部分接受的热量大部分都直接通过壁内导热而传给冷却水。

图中右边歧管为排气管,左边歧管为进气管,缸盖结构底面承受汽缸内燃气的对流和辐射换热。

外表面为冷却水通道,从发动机缸内传出的热量通过对流或沸腾换热带出。

由图可见,由于缸盖结构的复杂性,缸盖内部的传热是一个复杂的三图l发动机缸盖传熟分析模型维导热过程,该传热问题的边界条件大多属于对流换热边界,即第三类边界条件。

这些边界条件可以通过实验测试和经验公式计算得到.在发动机工作时,缸内燃气不断向周围机件表面(汽缸壁和缸盖底面)传热,其大部分属于对流换热性质。

在发动机的传热过程中,缸内的燃气温度TI随曲轴转角呈周期性改变,而且在整个燃烧室及缸内空间中,燃气的温度不均匀.许多试验表明,在稳定工况下。

燃烧室壁面温度随时问变化的幅度很小,可近似地看作恒定的壁温,对流换热由下式确定:q.=口,(z.二一L)(1)等效平均换热系数为:口,=吉f%出(_/m2·℃),式中,‘=r%乙出/r%‘出称为等效燃气温度,也称平均结果温度或取代温度。

等效平均换热系数和等效燃气温度的求取过程为:采用燃烧分析仪测得一个循环内每个曲轴转角的燃气温度,以及采用后面将要介绍的经验或半经验公式计算得到的瞬时换热系数积分首先得到等效平均换热系数。

然后荐求取等效燃气温度.以此作为发动机受热部件传热分析的边界条件。

当发动机工作时,燃气对壁面的辐射抉热在数值上要比对流换热小的多。

但在某些情况下,例如存在火焰辐射时,辐射换热也将达到燃气对壁面总换热量的1/4-1/3.因此,辐射换热量也不能忽略.通用的瞬时综合换热系数计算公式目前主要有Annand“’公式和Wosclmi公式”1.按knnand公式对换热系数进行计算:口。

=口2D-o、”∥7+c“函。

一(甜T.I.】,(乙一L。

Xw/m2.k)(2)其中,A:燃气导热系数(w/ink);D:气缸直径(m);v.:活塞平均速度(m/s);占:燃气的运动粘度系数(m。

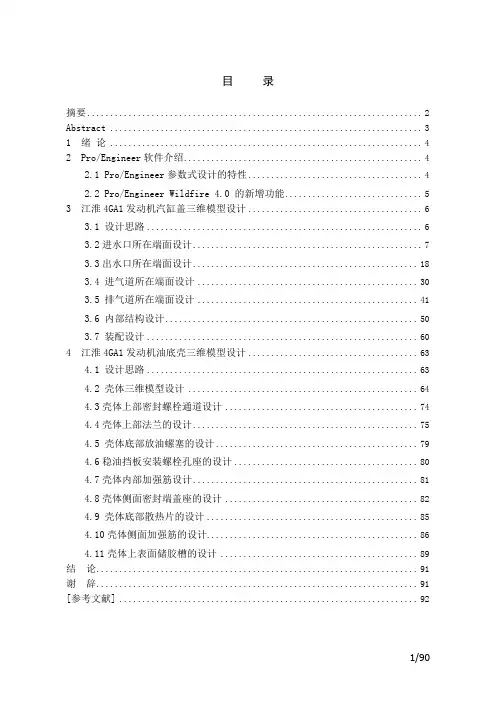

目录摘要 (2)Abstract (3)1 绪论 (4)2 Pro/Engineer软件介绍 (4)2.1 Pro/Engineer参数式设计的特性 (4)2.2 Pro/Engineer Wildfire 4.0 的新增功能 (5)3 江淮4GA1发动机汽缸盖三维模型设计 (6)3.1 设计思路 (6)3.2进水口所在端面设计 (7)3.3出水口所在端面设计 (18)3.4 进气道所在端面设计 (30)3.5 排气道所在端面设计 (41)3.6 内部结构设计 (50)3.7 装配设计 (60)4 江淮4GA1发动机油底壳三维模型设计 (63)4.1 设计思路 (63)4.2 壳体三维模型设计 (64)4.3壳体上部密封螺栓通道设计 (74)4.4壳体上部法兰的设计 (75)4.5 壳体底部放油螺塞的设计 (79)4.6稳油挡板安装螺栓孔座的设计 (80)4.7壳体内部加强筋设计 (81)4.8壳体侧面密封端盖座的设计 (82)4.9 壳体底部散热片的设计 (85)4.10壳体侧面加强筋的设计 (86)4.11壳体上表面储胶槽的设计 (89)结论 (91)谢辞 (91)[参考文献] (92)基于Pro/Engineer的江淮4GA1发动机气缸盖、油底壳三维模型设计摘要:基于Pro/E的零件造型过程在直观的三维环境下进行,产品设计不再需要进行艰难的空间想象及大量而繁琐的空间尺寸计算、协同设计同一产品的不同零件,经过计算机的组合装配找到单独零件难以预知的干涉问题,使得零件设计的准确性及效率大为提高,实现所谓的并行工程,标志着产品研发的发展趋势。

本文介绍了利用Pro/Engineer软件,根据Auto CAD二维设计图纸和实际工业产品来进行江淮4GA1发动机气缸盖与油底壳三维模型设计的过程。

气缸盖的三维模型设计主要从零件实体设计、装配设计等几个方面展开;而油底壳的三维模型设计主要是零件模型创建过程。

本次设计主要运用了Pro/E软件中的拉伸、旋转、阵列、扫描、扫描混合、壳、孔、筋、斜度、倒角、倒圆角等实体设计特征功能,通过应用Pro/E 软件进行模型设计和虚拟装配,对其在当今工业生产领域的应用进行了初步的探索。

![02学习情境二[缸盖的三维建模]新](https://uimg.taocdn.com/d80b55d126fff705cc170a2c.webp)

气缸盖的三维扫描及逆向设计作者:曹冉叶锋唐超江锁文来源:《电脑知识与技术》2016年第35期摘要:本文首先介绍了三维数据的采集原理与方式。

据此,先对被测件进行预处理,并调整steinbichler三维光学扫描仪的聚焦点,修改COMETplus-2m软件参数,再进行点云采集与拟合,最后运用Geomagic Qualify软件对片体进行修整,使用UG软件进行逆向造型,得到产品的最终模型。

在点云的采集、拟合过程中,对点云无法自动拼接及气道区域扫描不到两个问题给出了简单且实用的解决措施。

关键词:三维扫描;数据采集;点云;逆向设计中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2016)35-0230-023D Scanning and Reverse Design of Cylinder HeadCAO Ran,YE Feng,TANG Chao,JIANG Suo-wen(Changzhou Key Laboratory of Large Plastic Parts Intelligence Manufacturing, Changzhou College of Information Technology, Changzhou 213164, China)Abstract:This paper first introduces the principle of 3d data acquisition and way. Preprocessing, accordingly, the first thing to be measured and adjust the steinbichler focal point of three-dimensional optical scanner, modify COMETplus - 2m software parameters, and then to the collection and fitting of the point cloud finally using Geomagic software Qualify to trim strip,reverse modeling using UG software to get the final model products. In the process of collecting,fitting point cloud, the point cloud can't automatic splicing and airway scans the area less than two gives a simple and practical solutions.Key words: 3D scanner; data acquisition; point cloud; the reverse design1 引言逆向设计是一个从有到无的过程,根据已经存在的模型,用一定的测量设备对模型进行测量,获得三维轮廓点数据,利用三维几何建模方法重新构建实物的CAD模型,反向推出产品的设计数据的过程[1]。

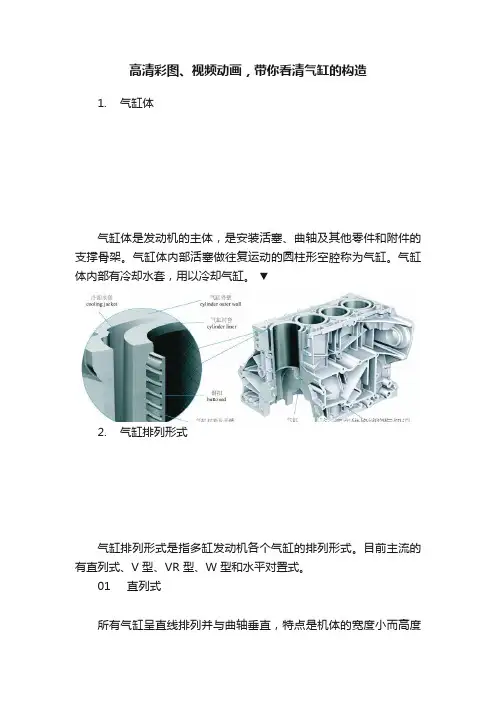

高清彩图、视频动画,带你看清气缸的构造

1. 气缸体

气缸体是发动机的主体,是安装活塞、曲轴及其他零件和附件的支撑骨架。

气缸体内部活塞做往复运动的圆柱形空腔称为气缸。

气缸体内部有冷却水套,用以冷却气缸。

▼

2. 气缸排列形式

气缸排列形式是指多缸发动机各个气缸的排列形式。

目前主流的有直列式、V 型、VR 型、W 型和水平对置式。

01 直列式

所有气缸呈直线排列并与曲轴垂直,特点是机体的宽度小而高度

高、长度大,一般适用于6 缸及以下的发动机。

直列式6 缸发动机的平衡性好,发动机工作时产生的振动小▼

02 V 型

两列气缸排列成V形的称为V型气缸排列。

采用这种气缸排列形

式的发动机称为V型发动机,目前主要有V6、V8、V10、V12等。

V型发动机机体宽大,而长度和高度小,形状比较复杂。

但机体的刚度大,质量和外观尺寸较小。

03 VR型

为满足在中低档车辆上横向安装大功率发动机的需要,VR型发动机诞生。

6 个气缸互成15°角偏置布置▼

04 W型

W型发动机气缸排列形式可以看作糅合了两个“VR气缸组”。

单个气缸组内气缸之间的夹角为15°,两个VR气缸组支架的夹角为72°▼

05 水平对置式

两列气缸水平相对排列,优点是重心低,而且水平对置式发动机的平衡性更好。

机体由左右两个气缸体用螺栓紧固在一起。

▼。

一种气缸盖进排气道三维建模方法姜宇生;唐松【摘要】分析了发动机气缸盖的进、排气道建模方法,通过构造轮廓线和辅助曲线,并采用"曲线网格"来构造面,成功完成三维建模.【期刊名称】《大型铸锻件》【年(卷),期】2018(000)003【总页数】3页(P16-17,23)【关键词】气道;三维建模;曲线网格【作者】姜宇生;唐松【作者单位】四川共享铸造有限公司,四川641301;四川共享铸造有限公司,四川641301【正文语种】中文【中图分类】TP391.7目前,随着发动机行业的发展,气缸盖形状复杂程度越来越高,其中气道的流道形状是影响发动机功率、油耗、加速性、排放及噪音等性能指标的主要因素。

因此进、排气道各断面尺寸是否准确关系气缸盖的性能,而三维建模的质量直接关系到铸件的结构、壁厚及轮廓尺寸。

1 建模思路和建模方法分析此气缸盖的进、排气道的二维示意图如图1所示。

图1 气缸盖的进、排气道示意图Figure 1 Scheme of inlet and exhaust passages of cylinder cover在建模前,通过分析进、排气道视图及各个断面结构特征和形状,可以得出以下结论:(1)要保证进、排气道“A-A”、“B-B”流道视图尺寸。

(2)进、排气道主视图保证R65 mm、图中标注及连接角度符图。

(3)进、排气道必须圆滑过渡,各断面尺寸R若不符图,允许适当放大。

由于进、排气道的形状复杂,传统用剖面图来表示的方法,理论上不够严密、准确,过渡部分仍然不能确定其外形。

将复杂的曲面造型技术应用到进、排气道的三维建模中来,可以根据已有的断面轮廓曲线,按两个方向排列的曲线轮廓建立曲线网格。

建“曲线网格”时,需要选择两种类型的控制线,一种是按某个方向排列的曲线,可称为“基线”,另一种是按大致与基线垂直方向排列的曲线称为截面线。

在选择第1条或最后1条基线时允许选择1个点作为基线。

在建模过程中,应先在空间坐标系中确定基准轴和原点。

基于线结构光的柴油机缸盖三维形貌测量林志强;王天友;南刚雷;张瑞峰【摘要】In order to obtain three-dimensional data of engine cylinder head blank, a passive line structured light canning measurement system is designed. Calibration of the direction cosine of the movement of camera optical center is given based on principle of virtual binocular stereo vision. Stereo vision system consists of a single camera moving along the one-dimensional rail, which gives Rotation matrix R and Translation vector T between local coordinate system and global coordinate system. And then the origin of local coordinate system is conversion to the global coordinate system so that the line of movement of camera along the rail is fitted and its direction cosine is calculated. Three-dimensional topography of a certain cylinder head is scanned and the cloud data on this topography is obtained, from which the data of Intake port center coordinates is extracted. Finally, the three-dimensional data is dealt with reverse engineering software and surface reconstruction works well.%为了获取某种型号内燃机工件的三维形貌数据,设计了线结构光非接触方式的移动扫描测量系统。

汽车发动机3D模型,STP通用格式,含内部零部件组成

汽车是全球工程师智慧的结晶,也是机械专业高度集成的产物,毫不夸张地说,机械专业90%的知识都是为汽车产业服务的,搞懂了汽车,也就搞懂了机械。

之前也介绍过与汽车相关的机械机构,具体如下:

1. 老外讲汽车变速箱换挡原理,循序渐进,外行也能一听就懂

2. 汽车手动变速箱构造和变速原理,92年变速箱,没想到这么先进

3. 汽车等速万向轴构造和原理,车轮跳动时自动适应间距和角度的变化

4. 汽车后轮传动轴原来是可伸缩的,最简单的才是最可靠的

5. 美国100年前的汽车发动机原理讲解视频,现在看都不过时

6. 老外花2年时间做的汽车发动机动画演示,我们缺的就是细节和态度

7. 汽车发动机是如何启动的?看完内部构造之后,让我对机械钦佩不已8. 汽车安全带原理,机械式卡紧就是可靠

9. 汽车独立悬挂和非独立悬挂的区别

今天要分享的是汽车发动机3D模型,这个3D模型把发动机内部

构造也都画出来了,包括气门室盖、气缸盖、气缸体、油底壳、曲轴、活塞、连杆、凸轮轴、摇臂、气门等应有具有,如果能把这个3D模型搞懂的话,相信对机械会有更深层次的理解和认识。

汽车发动机3D模型下载地址:/post-1792.html。