减速器高速轴

- 格式:doc

- 大小:430.50 KB

- 文档页数:8

轴的设计1 --------------3丿>X LLXX |丿L图1传动系统的总轮廓图一、轴的材料选择及最小直径估算根据工作条件,小齿轮的直径较小(),采用齿轮轴结构, 选用45钢,正火,硬度HB =170~2 17。

[p = 4>冷—按扭转强度法进行最小直径估算,即* ;二初算轴径,若最小 直径轴段开有键槽,还要考虑键槽对轴的强度影响。

勺值由表26— 3确定:4〕=112 1、高速轴最小直径的确定= 112x11^^= 1536 wn由’,因高速轴最小直径处安装联轴器,设有一个键槽。

贝y_上「宀工,由于减速器输入轴通过联轴器与电动机轴相联结, 则外伸段轴径与电动机 轴径不得相差太大,否则难以选择合适的联轴器,取 “皿一0"・,心■■■■rillJ'_1_ 1—为电动机轴直径,由前以选电动机查表6-166 : d.T 临, 仁一怡勺KH J ™,综合考虑各因素,取仏-彳加!2、中间轴最小直径的确定 忍沁=4挖轴承,取为标准值"血。

3、低速轴最小直径的确定二、轴的结构设计1、高速轴的结构设计图2(1)、各轴段的直径的确定 "11:最小直径,安装联轴器尙:密封处轴段,根据联轴器轴向定位要求,以及密封圈的标准查表6-85(采 用毡圈密封),f 一竹泗"口:滚动轴承处轴段,% _ 4伽酬,滚动轴承选取30208。

"14 :过渡轴段,取%严亦:滚动轴承处轴段%认—加朋 (2)、各轴段长度的确定h :由联轴器长度查表6-96得,/二60血,取JVBK,因中间轴最小直径处安装滚动—-112x 刃耳?二 47_5Lnm30,因低速轴最小直径处安装联轴器,设有一键槽,则九訓心1卩门%)⑴用円川5厠rf3«=4?lm ,参见联轴器的选择,查表6-96,就近取联轴器孔径的标准值.:由箱体结构、轴承端盖、装配关系确定y血味:由滚动轴承确定U 79仃:由装配关系及箱体结构等确定気—尊额■:由滚动轴承、挡油盘及装配关系确定y 山血心:由小齿轮宽度片_帧曲确定,取陰—40nm2、中间轴的结构设计图3(1)、各轴段的直径的确定:最小直径,滚动轴承处轴段,心厂虬厂娅廊,滚动轴承选30206 如:低速级小齿轮轴段"H一'2血% :轴环,根据齿轮的轴向定位要求“卫—弓曲% :高速级大齿轮轴段“甘一«加£ :滚动轴承处轴段氐一血一曲期(2)、各轴段长度的确定仃:由滚动轴承、装配关系确定:由低速级小齿轮的毂孔宽度人—7加确定» 一①临* :轴环宽度亦:由高速级大齿轮的毂孔宽度伽确定釘汕伽5 :由滚动轴承、挡油盘及装配关系等确定・-322湍3、低速轴的结构设计如:滚动轴承处轴段 %一舫™,滚动轴承选取30210"11 :低速级大齿轮轴段“卫一乜伽如:轴环,根据齿轮的轴向定位要求伽%:过渡轴段,考虑挡油盘的轴向定位%-57伽% :滚动轴承处轴段虫厂'% :密封处轴段,根据联轴器的轴向定位要求,以及密封圈的标准(采用毡圈密封)心厂烁酬血?:最小直径,安装联轴器的外伸轴段(2)、各轴段长度的确定仃:由滚动轴承、挡油盘及装配关系确定—购”伽d由低速级大齿轮的毂孔宽确定^一川阳期仏:轴环宽度J帕用併:由装配关系、箱体结构确定bflrnn从:由滚动轴承、挡油盘及装配关系确定仁-?】75帧从:由箱体结构、轴承端盖、装配关系确定用:由联轴器的毂孔宽人—®伽确定J —轴的校核一、校核高速轴1、轴上力的作用点位置和支点跨距的确定 齿轮对轴的力作用点按简化原则应在齿轮宽度的中点,轴上安装的 30208轴承,从表6-67可知它的负荷作用中心到轴承外端面的距离为 a=16_9ranwl7mn ,支点跨距 I 二朋二(m 。

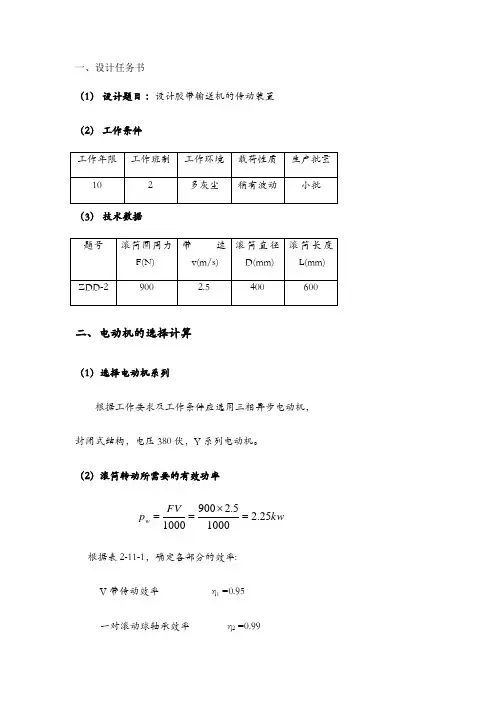

一、设计任务书(1) 设计题目 :设计胶带输送机的传动装置 (2) 工作条件(3) 技术数据二、电动机的选择计算(1)选择电动机系列根据工作要求及工作条件应选用三相异步电动机, 封闭式结构,电压380伏,Y 系列电动机。

(2)滚筒转动所需要的有效功率kw FV p w 25.210005.29001000=⨯==根据表2-11-1,确定各部分的效率:V 带传动效率 η1 =0.95 一对滚动球轴承效率 η2 =0.99闭式齿轮的传动效率 η3 =0.97 弹性联轴器效率 η4 =0.99 滑动轴承传动效率 η5 =0.97 传动滚筒效率 η6=0.96则总的传动总效率η = η1×η2×η2 ×η3×η4×η5×η6= 0.95×0.99×0.99×0.97×0.99×0.97×0.96 = 0.8326(3)电机的转速min /4.1194.05.26060r D v n w =⨯⨯==ππ 所需的电动机的功率kw p p w r 70.28326.025.2===η 现以同步转速为Y100L2-4型(1500r/min )及Y132S-6型 (1000r/min )两种方案比较,传动比98.114.119143001===w n n i ,04.84.11996002===w n n i ; 由表2-19-1查得电动机数据,比较两种方案,为使传动装置结构紧凑,同时满足 i 闭=3~5,带传动i=2~4即选电动机Y132S —6型 ,同步 转速1000r/min 。

Y132S —6型 同时,由表2-19-2查得其主要性能数据列于下表: 三、传动装置的运动及动力参数计算(1)分配传动比总传动比04.80==wn n i ;由表2-11-1得,V 带传动的 传动比i 01= 2.5,则齿轮传动的传动比为:i12=i/i01=8.04/2.5=3.22此分配的传动比只是初步的,实际传动比的准确值要在传动零件的参数和尺寸确定后才能确定。

常用减速器的类型及其应用范围一、常用减速器的分类(1)圆柱齿轮减速器(2)圆锥、圆锥——圆柱齿轮减速器(3)蜗杆、齿轮——蜗杆减速器(4)行星减速器(5)摆线轮减速器。

二、减速器的形式1.按减速级数分:(1)单级减速(2)两级减速〔3〕三级减速2.按装配形式分:(1)平行轴式(2)垂直轴式(3)同轴式其中我刚蜗杆、齿轮——蜗杆减速器的装配形式有:蜗杆下置式、蜗杆上置式、蜗杆侧置式、蜗杆——蜗杆式和齿轮——蜗杆式。

SEW减速器的分类根据承载能力分为:M系列(重型)和MC系列(紧凑型);M系列适用于重载设备选型设计,MC系列是考虑经济性和功能性选型设计;SEW减速器不同规格型号的含义:1.M3PSF50减速器型号含义表示机型规格10、20、...90;附件,表示地脚安装,表示力矩支臂安装;输出轴形式,表示实心轴,表示空心轴;减速器结构,轴与轴平行(表示轴水平,表示轴垂直;轴与轴成直角(表示轴水平,表示轴垂直;表示级数:、3、4、5;表示系列:重载传动,模块组合。

2.MC2PLSF05减速器型号含义表示机型规格02、03、...09;附件,表示地脚安装,表示力矩支臂安装;输出轴()形式,表示实心轴,表示空心轴;减速器结构,斜齿轮减速器轴与轴平行;表示水平安装,表示垂直安装,表示竖立安装;锥齿轮-斜齿轮减速器轴与轴成直角;表示水平安装,表示垂直安装,表示竖立安装;表示级数:、3;表示系列:中型传动,紧凑型。

减速器的装配形式1.M..PSF..、M..PHF..、M..PHT..和MC..PL..02-09减速器的装配形式:2. M..RSF..、M..RHF、M..RHT.. 和MC..RL..02-09减速器的装配形式:3. M..PV..10-90和MC..PV..02-09减速器的装配形式:4. M..RV..10-90和MC2RV..02-09减速器的装配形式:减速器的选型1.传动比通过(1)i=n1/n2计算,选择与公称比i N相近的减速器型号;2.运行功率P k1、P k2和运行扭矩M k2;(2) P k1= P k2/η; (3) P k1= M k2*n2/9550*η;传动效率η,单极η=0.985, 二极η=0.97, 三极η=0.955, 四极η=0.94, 五极η=0.93。

目录机械设计基础课程设计任务书 (1)一、传动方案的拟定及说明 (3)二、电动机的选择 (3)三、计算传动装置的运动和动力参数 (4)四、传动件的设计计算 (6)五、轴的设计计算 (15)六、滚动轴承的选择及计算 (23)七、键联接的选择及校核计算 (26)八、高速轴的疲劳强度校核 (27)九、铸件减速器机体结构尺寸计算表及附件的选择 (30)十、润滑与密封方式的选择、润滑剂的选择 (31)一、课程设计的内容设计一带式运输机传动装置(见 图1)。

设计内容应包括:传动装置的总体设计;传动零件、轴、轴承、联轴器等的设计计算和选择;减速器装配图和零件工作图设计;设计计算说明书的编写。

图2为参考传动方案。

二、课程设计的要求与数据已知条件:1.运输带工作拉力: F = 2.6 kN ;2.运输带工作速度: v = 2.0 m/s ;3.卷筒直径: D = 320 mm ;4.使用寿命: 8年;5.工作情况:两班制,连续单向运转,载荷较平稳;6.制造条件及生产批量:一般机械厂制造,小批量。

三、课程设计应完成的工作1.减速器装配图1张;2.零件工作图 2张(轴、齿轮各1张); 3.设计说明书 1份。

四.应收集的资料及主要参考文献机械制图、机械设计手册等书籍。

动力及传动装置F 图1 带式运输机传动装置图2 参考传动方案首先确定个段直径d=20mm 有最小直径算出)A段:1首先,确定各轴段直径d=45mm, 与轴承(圆锥滚子轴承30211)配合A段:1d=60mm,非定位轴肩,h取2.5mmB段:2C段: d=72mm,定位轴肩,取h=6mmmm N ,11304⋅118222⋅-=mm N Vmm N M mm N ⋅=⋅125132,1349183150钢铸铁.Ⅰ轴上与带轮相联处键的校核。

减速器主要零部件的名称与作用减速器是一种机械传动装置,广泛应用于工业生产和机械设备中,用于降低输出轴的转速并增加输出扭矩。

减速器主要由减速器外壳、输入轴、输出轴、齿轮和轴承等零部件组成。

下面将逐一介绍这些零部件的名称和作用。

1. 减速器外壳:减速器外壳是减速器的外部保护壳,主要起到保护内部零部件不受外界环境的影响,同时具有防尘、防水、隔热和降噪等功能。

2. 输入轴:输入轴是减速器的输入端,通常由电机或其他动力源带动,将动力传递给减速器内部的齿轮系统。

输入轴的旋转速度和转矩决定了减速器的输出效果。

3. 输出轴:输出轴是减速器的输出端,通过齿轮系统将输入轴的转速和转矩转换为所需的输出转速和转矩。

输出轴通常与被驱动设备相连接,将动力传递给设备。

4. 齿轮:齿轮是减速器中最重要的零部件之一,它们通过互相啮合和转动来实现转速和转矩的传递。

减速器常用的齿轮有斜齿轮、直齿轮、蜗杆和蜗轮等,其选择和组合方式根据所需的传动比和工作条件来确定。

5. 轴承:轴承是减速器中用于支撑和减少摩擦的重要零部件。

它们安装在输入轴、输出轴和齿轮等旋转部件上,以减少摩擦损失和保证传动的稳定性和可靠性。

除了以上主要的零部件,减速器还包括一些辅助部件,如密封件、润滑系统和冷却系统等。

密封件用于防止润滑油泄漏和阻止外部杂质进入减速器内部;润滑系统用于提供齿轮和轴承所需的润滑油,减少摩擦和磨损;冷却系统用于降低减速器的工作温度,保证其正常运行。

减速器的主要零部件相互配合,通过合理的设计和制造,实现输入轴的高速低扭矩转化为输出轴的低速高扭矩。

这种转速和转矩的转换使得减速器在各行业中得到广泛应用,如工程机械、冶金设备、矿山设备、物流输送、食品机械和纺织机械等。

减速器的主要零部件包括减速器外壳、输入轴、输出轴、齿轮和轴承等,它们各自承担着重要的作用,共同完成减速器的转速和转矩转换。

减速器的性能和可靠性取决于这些零部件的质量和配合情况,因此在设计、制造和使用过程中需要严格控制和保养,以确保减速器的正常运行和长寿命。

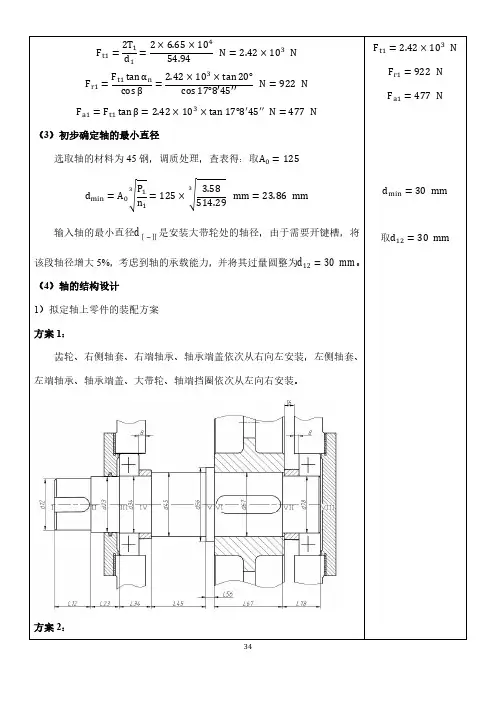

F t1=2T 1d 1=2×6.65×10454.94N =2.42×103 N F r1=F t1tan αn cos β=2.42×103×tan 20°cos 17°8′45′′N =922 NF a1=F t1tan β=2.42×103×tan 17°8′45′′ N =477 N(3)初步确定轴的最小直径选取轴的材料为45钢,调质处理,查表得:取A 0=125d min=A 0√P 1n 13=125×√ 3.58514.293 mm =23.86 mm输入轴的最小直径d Ⅰ−Ⅱ是安装大带轮处的轴径,由于需要开键槽,将该段轴径增大5%,考虑到轴的承载能力,并将其过量圆整为d 12=30 mm 。

(4)轴的结构设计 1)拟定轴上零件的装配方案 方案1:齿轮、右侧轴套、右端轴承、轴承端盖依次从右向左安装,左侧轴套、左端轴承、轴承端盖、大带轮、轴端挡圈依次从左向右安装。

方案2:轴套、右端轴承、轴承端盖依次从轴的右端向左端安装,轴套、左端轴承、轴承端盖、大带轮、轴端挡圈依次从轴的左端向右端安装,高速级小齿轮与轴做成一体。

经过比较,由于齿轮的直径较小,应该保证齿轮轮体的强度,故最终采用方案2。

2)根据轴向定位的要求确定轴的各段直径和长度·为了满足左端大带轮的轴向定位要求,I-II轴段右端需制出一定位轴肩,定位轴肩高度h一般取(2~3)C或(2~3)R。

查表得:取I-II轴段右=1.2 mm,进而取h23=3 mm,故d23=36 mm。

左端用端圆角半径RⅡ轴端挡圈定位,按轴端直径取挡圈直径D=40 mm。

为保证轴向定位可靠,与大带轮配合部分的轴端长度一般应比带轮宽度B短2~3 mm,故取L12= 45 mm。

·初步选择滚动轴承。

因轴承同时受径向力和轴向力的作用,故选用单列圆锥滚子轴承。

机械设计基础课程设计说明书题目:设计胶带输送机的传动装置。

班级:姓名:学号:指导教师:成绩:2014.7.7一、设计任务书(1) 设计题目 :设计胶带输送机的传动装置 (2) 工作条件(3) 技术数据二、电动机的选择计算(1)选择电动机系列根据工作要求及工作条件应选用三相异步电动机, 封闭式结构,电压380伏,Y 系列电动机。

(2)滚筒转动所需要的有效功率kw FV p w 25.210005.29001000=⨯==根据表2-11-1,确定各部分的效率:V 带传动效率 η1 =0.95 一对滚动球轴承效率 η2 =0.99 闭式齿轮的传动效率 η3 =0.97 弹性联轴器效率 η4 =0.99 滑动轴承传动效率 η5 =0.97转速1000r/min 。

Y132S —6型 同时,由表2-19-2查得其主要性能数据列于下表:三、传动装置的运动及动力参数计算(1)分配传动比总传动比04.80==wn n i ;由表2-11-1得,V 带传动的 传动比i 01= 2.5,则齿轮传动的传动比为:i 12=i/i 01=8.04/2.5=3.22此分配的传动比只是初步的,实际传动比的准确值 要在传动零件的参数和尺寸确定后才能确定。

并且允许 有(3-5%)的误差。

(2) 各轴功率、转速和转矩的计算0轴:(电动机轴)P 0=p r =2.70 kw ,n 0=960r/minT 0=9550×p 0/ n 0=9550×2.70/60=26.86 N •m四、传动零件的设计计算电动机型号为Y132S-6,额定功率P=3.0kw,转速为n1=960r/min,减速器高速轴转速n2=384r/min,班制是2年,载荷稍有波动。

(1)减速器以外的传动零件的设计计算1.选择V带的型号由书中表10-3查得工况系数K A=1.2;Pc=K A.P0 =1.2×3.0=3.6 kw查表10-4和课本图10-8,可得选用A型号带,d d1min =75mm;由表10-4,取标准直径,即d d1=100mm;2.验算带速V=3.14×d d1×n1 /(60×1000)=5.03 m/s;满足5 m/s <= V<=25-30 m/s;3.确定大带轮的标准直径d d2=n1/n 2×d d1×(1-ε)=960/384×100×0.99=247.5mm;查表10-5,取其标准值d d2=250mm;验算带的实际传动比:i实=d d2/d d1=250/100 =2.5;4.确定中心距a 和带长LdV带的中心距过长会使结构不紧凑,会低带传动的工作能力;初定中心距a0, a0=(0.7-2.0)( d d1 +d d2)=245~700 mm 取a0=500mm,相应a0的带基准长度Ld0:Ld0=2a0+π/2 ×( d d1 +d d2)+(d d2 –d d1)2/(4×a0)=1561.03mm;查表10-2可得,取Ld=1600mm; 带长Ld=1600mm;由Ld求实际的中心距a, 中心距a= 519.5mma = a0+(Ld –Ld0)/2 =519.5mm5.验算小轮包角α1由式α1=1800-(d d2 –d d1)/a×57.30;α1 =1800 -(250-100)/519.5×57.30 =163027’>1200符合要求;6.计算带的根数z= Pc /[( P0 +ΔP0 )×Kα×K L ]由图10-7查得,P0 =1.0kw, ΔP0 =0.12kw查表10-6可得,Kα=0.955,查表10-2,K L = 0.99,代入得,z =3.6/[(0.13+1.0)×0.955×0.99 ] =3.4;取z =4根。

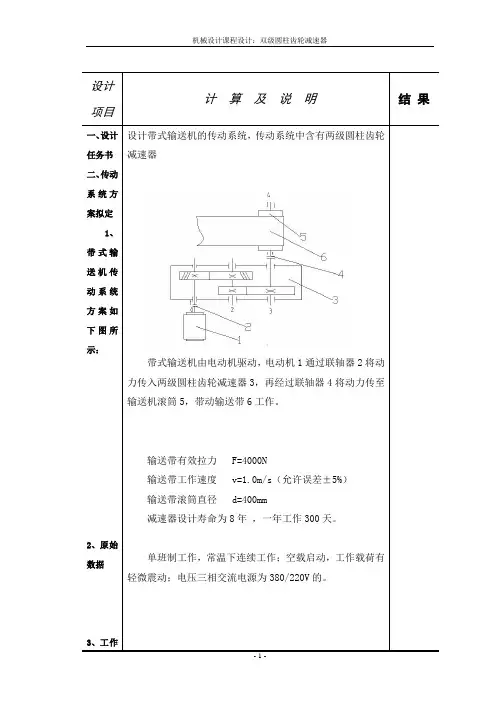

设计项目计算及说明结果一、设计任务书二、传动系统方案拟定1、带式输送机传动系统方案如下图所示:2、原始数据3、工作设计带式输送机的传动系统,传动系统中含有两级圆柱齿轮减速器带式输送机由电动机驱动,电动机1通过联轴器2将动力传入两级圆柱齿轮减速器3,再经过联轴器4将动力传至输送机滚筒5,带动输送带6工作。

输送带有效拉力 F=4000N输送带工作速度 v=1.0m/s(允许误差±5%)输送带滚筒直径 d=400mm减速器设计寿命为8年,一年工作300天。

单班制工作,常温下连续工作;空载启动,工作载荷有轻微震动;电压三相交流电源为380/220V的。

设计项目计算及说明结果条件三、电动机的选择1、电动机容量的选择2、电动机转速的选择根据已知条件由计算得知工作机所需的有效功率KWFVPW0.410002.140001000=⨯==8505.098.099.096.052232434231201=⨯⨯=⨯⨯⨯=⨯⨯⨯⨯=齿轮轴承联轴器卷筒总ηηηηηηηηηηw电动机的输出功率KWKWPPaWd703.28505.00.4===η由Y系列三相异步电动机技术数据中可以确定,满足dedPP〉条件的电动机,取电动机额定功率P m=5.5kw输送机滚筒轴的工作转速min/75.474000.160000rnw=⨯⨯=π由表3-2初选同步转速为1500r/min、1000r/min或750r/min的电动机,对于额定功率P m为5.5 kw的电动机型号应分别为Y132S-4型、Y132M2-6型或Y160M2-8型。

把这三种电动机有关技术数据及相应算得的总传动比列于下表:方案号电动机型号额定功率同步转速满载转速总传动比I Y132S-4 5.5 kw 1500r/min 1440r/min 25.12II Y132M2-6 5.5 kw 1000r/min 960r/min 16.75III Y160M2-8 5.5 kw 750r/min 720r/min 12.56方案I:12i=i3.1=5.1723i=12ii=4.40KWPW0.4=858.0=总ηKWPd703.4=KWPm5.5=设计项目计算及说明结果3、电动机型号的确定四、传动比的分配方案II:12i=i3.1=4.6723i=12ii=3.59方案III:12i=i3.1=4.0423i=12ii=3.11通过对这三种方案比较可以看出,由于整个传动系统采用二级减速,高速级传动比12i应≤4.5,因此选择同步转速ns=750r/min的电动机为宜。

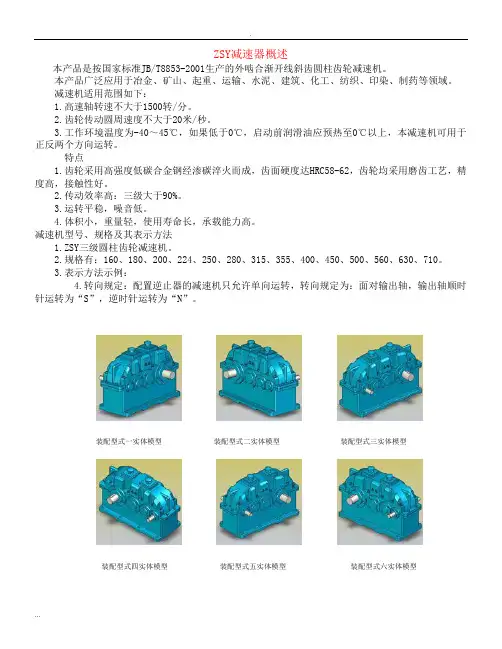

ZSY减速器概述本产品是按国家标准JB/T8853-2001生产的外啮合渐开线斜齿圆柱齿轮减速机。

本产品广泛应用于冶金、矿山、起重、运输、水泥、建筑、化工、纺织、印染、制药等领域。

减速机适用范围如下:1.高速轴转速不大于1500转/分。

2.齿轮传动圆周速度不大于20米/秒。

3.工作环境温度为-40~45℃,如果低于0℃,启动前润滑油应预热至0℃以上,本减速机可用于正反两个方向运转。

特点1.齿轮采用高强度低碳合金钢经渗碳淬火而成,齿面硬度达HRC58-62,齿轮均采用磨齿工艺,精度高,接触性好。

2.传动效率高:三级大于90%。

3.运转平稳,噪音低。

4.体积小,重量轻,使用寿命长,承载能力高。

减速机型号、规格及其表示方法1.ZSY三级圆柱齿轮减速机。

2.规格有:160、180、200、224、250、280、315、355、400、450、500、560、630、710。

3.表示方法示例:4.转向规定:配置逆止器的减速机只允许单向运转,转向规定为:面对输出轴,输出轴顺时针运转为“S”,逆时针运转为“N”。

装配型式一实体模型装配型式二实体模型装配型式三实体模型装配型式四实体模型装配型式五实体模型装配型式六实体模型装配型式七实体模型 装配型式九实体模型 装配型式十实体模型本产品详细参数ZSY160、ZSY180、ZSY200、ZSY224、ZSY250、ZSY280、ZSY315、ZSY355、ZSY400、ZSY450、ZSY500、ZSY560、ZSY630、ZSY710、减速器的功率(JB/T8853-2001)ZSY 减速器功率公称传动比i公称转速/r ·min -1规 格输入 n 1输出 n 2160 180200224250280315355 400 450 500 560 630 710公称输入功率P 1/kW22.4150067 34 51 68 98 131 182 270 400 530 780 1065 1450 1865 — 1000 44 24 35 48 68 91 128 185 262 355 540 750 1025 1325 1905 750 33 18 27 37 52 70 97 135 215 275 415 580 800 1030 1485 25150060 32 46 63 96 115 157 240 365 470 705 1020 1405 1865 — 1000 40 22 31 43 66 80 108 163 250 315 465 705 975 1325 1905 750 30 16 24 33 51 60 84 122 195 240 350 540 750 1030 1485 28150054 29 42 59 86 113 142 220 325 425 625 945 1260 1800 — 1000 36 20 29 41 60 75 98 148 215 280 420 650 870 1245 1760 750 27 15 22 31 46 56 76 114 160 210 310 500 670 960 1355 31.5150048 26 37 51 79 95 127 197 290 395 560 840 1140 1600 — 1000 32 17 26 35 55 63 86 132 195 270 370 585 790 1110 1565 750 24 14 20 27 42 49 65 100 145 200 280 450 605 855 1200 35.5150042 23 34 47 70 88 117 178 275 350 510 755 1025 1450 — 1000 28 15 23 32 48 59 80 118 180 235 340 520 710 1000 1410 750 21 12 18 25 37 44 61 90 140 175 255 405 545 750 1090 40150038 21 30 42 64 79 107 158 235 325 465 675 930 1300 — 1000 25 17 21 29 40 53 71 108 160 210 315 465 640 900 131545 1500 33 17 24 34 46 70 96 142 215 280 410 615 850 1130 —1000 22 12 16 24 32 47 64 95 145 185 280 425 590 770 1150 750 17 9 12 18 25 36 50 74 110 140 210 320 450 600 88550 1500 30 15 22 32 46 63 85 128 195 245 360 540 750 1030 1490 1000 20 11 15 22 31 43 59 85 130 165 240 370 520 710 1030 750 15 8 12 17 24 32 43 65 95 125 180 290 400 550 79556 1500 27 15 21 31 43 56 76 112 170 220 310 480 675 955 1340 1000 18 10 15 22 30 38 52 77 115 145 210 330 470 660 930 750 13.4 8 11 17 23 28 40 58 90 110 160 255 360 510 71563 1500 24 12 17 23 37 45 61 102 145 195 280 425 605 860 1170 1000 16 8 12 16 25 30 42 70 100 130 190 290 420 600 810 750 12 6 9 12 20 23 32 52 75 100 140 225 325 460 62071 1500 21 11 17 23 33 40 56 90 130 185 245 390 540 770 1045 1000 14 8 11 15 23 27 38 60 90 115 170 270 370 540 725 750 10.6 6 9 12 18 21 29 45 65 90 125 210 285 410 55580 1500 18.8 9 13 18 26 36 51 80 115 155 225 340 470 675 960 1000 12.5 6 9 12 18 24 34 54 80 100 150 240 330 470 665 750 9.4 4 7 10 14 19 27 42 60 80 110 185 250 360 51090 1500 16.7 8 12 18 25 33 46 74 105 140 200 305 395 590 765 1000 11.1 6 8 12 17 22 30 49 70 95 130 200 278 405 530 750 8.3 4 6 9 13 17 23 37 55 70 100 160 210 300 405100 1500 15 8 11 16 24 30 43 60 ———————1000 10 5 7 11 16 21 29 40 ———————750 7.5 4 6 8 13 16 22 30 ———————ZSY、ZSZ系列减速器外形及安装尺寸规格A B H≈ai=22.4~71 i=80~100d2(m6)ι2L2b2t2 d1(m6)I1L1b1t1d1(m6)I1L1b1t1160 600 290 375 352 24 36 166 8 27 19 28 158 6 21.5 75 105 245 20 79.5 180 665 320 435 395 28 42 187 8 31 22 36 181 6 24.5 85 130 285 22 90 200 745 355 492 440 32 58 218 10 35 22 36 196 6 24.5 95 130 300 25 100 224 840 390 535 496 38 58 233 10 41 24 36 211 8 27 100 165 355 28 106 250 930 450 589 555 42* 82* 282 12 45 32 58 258 10 35 110 165 380 28 116 280 1025 500 662 620 48 82 307 14 51.5 38 58 283 10 41 130 200 440 32 137 315 1160 570 749 699 48 82 337 14 51.5 42 82 337 12 45 140 200 470 36 148i=22.4~35.5 i=40~90355 1280 600 870 785 60 105 380 18 64 48 82 357 14 51.5 170 240 530 40 179 400 1420 690 968 880 65 105 410 18 69 55 82 387 16 59 180 240 560 45 190 450 1610 750 1067 989 70 105 450 20 74.5 60 105 450 18 64 220 280 640 50 231i=22.4~45 i=50~90500 1790 830 1170 1105 80 130 515 22 85 65 105 490 18 69 240 330 730 56 252 560 2010 910 1320 1240 95 130 530 25 100 75 105 505 20 79.5 280 380 820 63 292 630 2260 1030 1480 1395 110 165 625 28 116 85 130 590 22 90 300 380 880 70 314 710 2540 1160 1655 1565 120 165 685 32 127 90 130 650 25 95 340 450 1010 80 355 * 当i=63和i=71时,轴伸尺寸d1=32、l1=58。

第六节 轴的设计与校核6.1高速轴设计计算1)求高速轴上的功率P 1、转速n 1和转矩T 1 P 1=5.43kW ;n 1=485r/min ;T 1=106.98N •m 2)初步确定轴的最小直径:先初步估算轴的最小直径。

选取轴的材料为45(调质),硬度为255HBS ,根据表,取A 0=112,于是得d min≥A 0 √Pn 3=112×√5.434853=25.06mm高速轴的最小直径是安装大带轮处的轴径,由于安装键将轴径增大5%d min =(1+0.05)×25.06=26.31mm故选取:d 12=28mm 3)轴的结构设计图图6-1高速轴示意图①为了满足大带轮的轴向定位要求,Ⅰ-Ⅱ轴段右端需制出一轴肩,故取Ⅱ-Ⅲ段的直径d 23=33mm 。

大带轮轮毂宽度L=56mm,为了保证轴端挡圈只压在大带轮上而不压在轴的端面作转矩图(图e)图6-2高速轴受力及弯矩图10)校核轴的强度因B弯矩大,且作用有转矩,故B为危险剖面抗弯截面系数为W=π d332=π×35332=4209.24mm³抗扭截面系数为联轴器的计算转矩T ca=K A×T2,查表,考虑平稳,故取K A=1.3,则:T ca=K A T2=476.5N•m按照计算转矩T ca应小于联轴器公称转矩的条件,查标准或手册,选用LX3型联轴器。

半联轴器的孔径为42mm,故取d12=42mm,半联轴器与轴配合的毂孔长度为112mm。

3)轴的结构设计图图6-3低速轴示意图①为了满足半联轴器的轴向定位要求,Ⅰ-Ⅱ轴段右端需制出一轴肩,故取Ⅱ-Ⅲ段的直径d23=47mm。

半联轴器与轴配合的轮毂长度L=112mm,为了保证轴端挡圈只压在联轴器上而不压在轴的端面上,故Ⅰ-Ⅱ段的长度应比L略短一些,现取l12=110mm。

4)初步选择滚动轴承。

因轴承同时受有径向力和轴向力的作用,故选用角接触轴承。

是

一设计任务书

二传动系统的方案设计

三电动机的选择

1.电动机的容量选择

2.电动机的转速选择

四传动比的分配

五传动系统的运动和动力参数计算

六加速器传动零件的设计计算

1.高速级斜齿圆柱齿轮的传动设计计算

2.低速级直齿圆柱齿轮的传动设计计算七轴的设计

1.绘制轴的布置简图和初定跨距

2.高速轴的设计

3.中间轴的设计

4.低速轴的设计

八滚动轴承的选择

1.高速轴上滚动轴承的选择

2.轴上滚动轴承的选择

3. 速轴上滚动轴承的选择

九键连接和联轴器的选择

1.高速轴上键连接和联轴器的选择

2.中间轴上键连接的选择

3低速轴上键连接和联轴器的选择十减速器箱体及附件的设计

1.箱体

2.减速器附件

十一设计小结及参考文献

R = 1112

/d F F a r =426.9N

(4)低速轴(3轴)的设计图中。

机械设计基础课程设计--一级直齿圆柱齿轮减速器南京工业大学机械设计基础课程设计计算说明书设计题目一级直齿圆柱齿轮减速器系(院)城建学院班级环设1101设计者牛倩云06指导教师耿鲁阳2013年6月24日—7月7日目录1:课程设计任务书 (2)2:传动方案的拟定 (3)3:电动机的选择 (3)4:计算总传动比和分配各级传动比 (4)5: 计算传动装置的运动和动力参数 (4)6:减速器传动零件的设计与计算(1)V带的设计与计算 (6)(2)齿轮的设计与计算 (8)(3)轴的设计与计算 (10)7:键的选择与校核 (15)8:润滑和密封 (16)9:铸铁减速器箱体主要结构设计 (17)10:感想与参考文献 (19)一、设计任务书1.传动方案电动机——带传动——一级圆柱齿轮传动——工作机2.齿面硬度:硬齿面设计功率:工作机功率班制:每日两班工作年限:8年;大修年限:4年3.已知条件输送带滚筒直径D=300mm输送带工作速度V=0.7m/s输送带轴所需扭矩T=900Nm4.设计内容1)一级圆柱齿轮减速器; 2)一根轴的强度校核;3)图纸要求:总装图1张;零件图1张(齿轮或轴) 4)计算说明书一份。

二、传动系统方案的拟定1.带式输送机传动系统方案如图所示:(画方案图)2.带式输送机由电动机驱动电动机1将动力传到带传动2,再由带传动传入一级减速器3,再经联轴器4将动力传至输送机滚筒5,带动输送带6工作。

传动系统中采用带传动及一级圆柱齿轮减速器,采用直齿圆柱齿轮传动。

三.计算及说明计算及说明计算结果⑴电动机的选择①电动机类型与结构形式的选择对一般的机械运输,选用Y 系列三相异步电动机, 安装形式为卧式,机座带底脚,电压380V 。

②电动机型号的选择 ⒈电动机的功率 220.7=T*900 4.20.3v kw D P ⨯=⨯=输出 =4.2kw P 输出滚筒转速w 60600.744.56/min 0.3v n r D ππ⨯===⨯⨯ w 44.56/min n r = 设:联轴器效率10.99η=一对轴承效率20.99η=; 闭式圆柱齿轮传动效率30.97η=计算及说明计算结果V 带传动效率40.95η= 工作机所需输入功率p =p η输出输入由电动机至运输带的传动总效率为 0.894η= 22···=0.990.990.970.950.894ηηηηη=⨯⨯⨯=联轴齿带则工作机实际需要的电动机输出功率为 4.698ca P kw =4.24.6980.894P P kw η===输出输入 根据ca p 选取电动机的额定功率1.电动机型号:Y132M2-62.电动机的转速 960/min n r =V 带传动比b i 2~4=,齿轮传动比i 3~5g =,则 =4i 带⑵计算总传动比和分配各级传动比① 传动装置的总传动比 960===21.5444.56n n i 电动机总滚筒=21.54i 总 ② 分配各级传动比21.54===5.3854i n i 总减带=5.385i 减⑶传动系统的运动和动力参数计算传动装置从电动机到工作机有三轴,分别为Ⅰ、Ⅱ、 Ⅲ轴,传动系统各轴的转速、功率和转矩计算如下:计算及说明计算结果① Ⅰ轴(电动机轴)11111960/min 4.698kW 4.6989550955046.74960n r P P T N M n ====⨯=⋅② Ⅱ轴 (减速器高速轴)12214222960240/min 44.6980.954.46395509550177.59240b n n r i P P kW P T N mn ====⨯=⨯==⨯=⋅η=4.463③ Ⅲ轴(减速器低轴)2333233324044.57/min 5.3854.4630.974.32995509550927.5744.57g n n r i P P kW P T N mn η====⨯=⨯==⨯=⋅=4.329将计算结果和传动比及传动效率汇总如表1-1表1-1 传动系统的运动和动力参数轴号电动机 带传动 圆柱齿轮传动Ⅰ轴Ⅱ轴Ⅲ轴()()max 12221255001250d d d d mm a =+=⨯+=()()min 120.70.7125500437.5d d d d mm a =+=⨯+=取 0610mm a = 0610mm a = ⒍初算带的基准长度'd L()()221'0120224d d d d d d d a d d a L π-=+++计算及说明计算结果()()2500-125125500246102610π++⨯=⨯+2259=取 L d =2240 mm ⒎实际中心距'022402259610600.522d d L L mma a --+=+=≈a=600.5mm ⒏小带轮包角2218057.550012518057.5600.51445120d d d d a α︒︒︒︒-=-⨯-=-⨯'=≥ 合适 ⒐单根V 带所能传递的功率0p根据960/min n r =小带轮和d d1=125mm ,查表用插值法 求得:0 1.38kw p =⒑单根V 带传递功率的增量0p ∆传动比 4i =带,960/min n r =带,查表得: 0.11kw p =∆ ⒒计算V 带的根数 ()0caLp p p K K Z α+∆≥由表可查得K α=0.91, 由表可查得L K =1.06则()4.6983.271.380.110.91 1.06Z =+⨯⨯=计算及说明 计算结果取Z=4根 z=4⒓作用在带轮轴上的力 单根V 带的预紧力 20500 2.51ca p qV zv K F α⎛⎫=-+⎪⎝⎭20500 4.698 2.510.1 6.28167.334 6.280.91N F ⨯⎛⎫=-+⨯= ⎪⨯⎝⎭所以作用在轴上的力为p F :1014452sin24167.33sin1273.422p zF N F α'==⨯⨯⨯= ② 齿轮的设计与计算 ⒈齿面弯曲强度计算:ⅰ确定作用在小齿轮上的转矩T 14.463c ca p kW p η==带19602404bn i n ===带 r /min 4411610610 4.463177.5722240c c p P N m n T ωππ⨯⨯⨯⨯===⋅⨯ ⅱ选择齿轮材料齿轮均选用合金钢,表面淬火,齿面硬度56HRC[]160 2.5160 2.556300F HRC MPa σ=+=+⨯=ⅲ选择齿宽系数和齿数d 0.5ψ=取120Z = ,21108g Z i Z =⨯= ⅳ确定载荷系数K222330d d d m mm =+= 中心距:126032419222d d a mm ++=== 齿轮宽度 :10.56030d b d mm ψ=⨯=⨯= ⒉齿轮接触强度验算 ⅰ确定许用接触应力[]5001150011561116H HRC MPa σ=+=+⨯=ⅱ确定齿面接触强度[]121(1)=1121110.6H EH KT u Z MPa bd uσσ+=≤ ③ 轴的设计与核算轴径增大5%-7%,取min 1.0529.21d d mm =⨯=ⅲ确定轴的各段直径采用阶梯轴,尺寸按由小到大,由两端至中 央的顺序确定。

一、减速器高速轴轴承类型及定位方式减速器高速轴承类型主要包括滚动轴承和滑动轴承两种类型。

1. 滚动轴承滚动轴承采用滚动体进行转动,其摩擦系数小,寿命长,承载能力大,因此被广泛应用于减速器的高速轴上。

滚动轴承的定位方式包括外环定位和内环定位两种。

外环定位是指轴承外圈与壳体外孔配合,通过螺钉或弹簧圈等零部件进行固定,使得轴承在轴向上固定,并能够承受径向载荷和轴向载荷。

内环定位则是指轴承内圈与轴配合,以实现轴承在轴向上的定位。

2. 滑动轴承滑动轴承采用润滑膜或滑动体进行工作,其结构简单,制造成本低,但寿命相对较短,承载能力也有限。

滑动轴承的定位方式一般采用轴肩或轴套的方式进行定位,通过轴肩或轴套的结构设计,实现轴承在轴向上的固定。

二、齿轮定位方式齿轮作为减速器的核心组成部分,其定位方式直接影响到减速器的运行稳定性和传动效率。

1. 间隙联轴器间隙联轴器是齿轮传动中常见的一种定位方式,其主要特点是具有一定的弹性和间隙,能够在一定程度上吸收振动和冲击,减小传动系统的噪音和震动。

间隙联轴器的定位方式一般采用销钉联轴器或弹性联轴器,通过销钉或弹性体的弹性变形,实现齿轮在轴向上的固定。

2. 锁紧装置锁紧装置是一种在轴上安装的设备,主要用于固定齿轮在轴上的位置,防止齿轮在运行过程中产生偏移或松动。

常见的锁紧装置包括轴肩、轴套和轴销等,通过这些装置的设计和安装,可以有效地实现齿轮的轴向定位。

3. 齿轮轴承齿轮轴承是一种专门用于支撑和定位齿轮的轴承,其结构设计能够承受齿轮的径向力和轴向力,保证齿轮在运行过程中的稳定性和精度。

常见的齿轮轴承包括圆锥滚子轴承和调心滚子轴承等,通过这些轴承的安装和调整,能够实现齿轮在轴向上的精确定位。

总结:减速器高速轴的轴承类型和定位方式以及齿轮的定位方式直接关系到减速器的运行稳定性和传动效率。

合理选择轴承类型、定位方式以及齿轮的定位方式,能够有效地提高减速器的工作效率和使用寿命,降低维护成本,提高设备的可靠性和安全性。

4.大齿轮轴的创建

(1)单击“新建”按钮,在“新建”对话框中输入零件名“dachilunzhou”,

不勾选“实用缺省模板”,单击,在弹出的“新文件选项”对话框中选择mmns_part_solid,将英制单位改为公制单位,单击进入三维实体建模环境。

单击旋转按钮,在弹出的窗口中选择“FRONT”面为草绘截面,“RIGHT”为默认参考平面,进入草绘环境,绘制如下图2-53:

图2-53

完成草绘,以指定角度选择360°,完成的选择如图2-54:

图2-54

(2)在工具栏内单击按钮,弹出拉伸“拉伸”定义操作面板,在面板内单击“放置”——“定义”,弹出“草绘”定义对话框,选择“FRONT”面作为草绘

平面,接受系统默认的参考平面,单击“草绘”进入草绘环境。

绘制如图2-55形状。

图2-55

同理画出另一个键槽。

最终效果图如图2-56:

图2-56

(3)两端倒角及轴过渡段倒圆角。

单击特征工具栏中的“倒角”工具,在弹出的窗口中设置倒角的大小和标注形式,标注形式为45xD,大小为2,按住Ctrl键选择要倒角的两边,单击

完成两端面的倒角。

接下来进行倒圆角,单击倒圆角工具按钮,设置圆角大小为1,按住Ctrl选择要倒圆角的边,完成倒圆角。

如图2-57:

图2-57

最终完成的效果:

图2-58

5.齿轮轴的创建

(1)设置参数

新建零件——“xiechichilunzhou”——缺省模式——“mmns_prat_solid”,进入绘图界面,点击“工具”——“参数”,新建参数Mn=1.5 Z=25 AlPHA=20 BETA=13 HAX=1 CX=0.25 X=0 B=55 HA=0 HF=0 D=0 DB=0 DA=0 DF=0,然后确定。

如图2-5:

图2-59

单击确定,再点击“工具”——“关系”,输入关系式,如图2-60:

图2-60

(2)草绘圆

画出四个同心圆,分别标记 D0=d(分度圆直径) D1=da (齿顶圆直径)D2=db (基圆直径) D3=df(齿根圆直径)如图2-61所示:

图2-61

列出关系式ha=(hax+x)*mn

hf=(hax+cx-x)*mn

d=mn*z/cos(beta)

da=d+2*ha

db=d*cos(alpha)

df=d-2*hf

创建渐开线曲线,选择笛卡尔坐标系,输入方程式:

ang=90*t Yc=r*sin(ang)

X=xc+s*sin(ang) R=db/2

y=yc-s*cos(ang) S=pi*r*t/2

Z=0 Xc=r*cos(ang)

创建镜像平面,基准点和面,选择曲线和分度圆作为参照,获得基准点。

选择基准点和基准轴作为参照,创建基准平面DTM1,然后以DTM1和基准轴作为基准,创建DTM2,设置DTM2和DTM1的夹角为90/z,最后将刚才创建的曲线以DTM2为对称平面进行镜像如图2-62所示:

图2-62

(3)镜像渐开线

创建镜像平面,基准点和面,选择曲线和分度圆作为参照,获得基准点。

选择基准点和基准轴作为参照,创建基准平面DTM1,然后以DTM1和基准轴作为基准,创建DTM2,设置DTM2和DTM1的夹角为“90/z(360/4*z)”,最后将刚才创建的曲线以DTM2为对称平面进行镜像如图2-63:

图2-63

(4)曲面拉伸分度圆

创建分度圆曲面,通过关系式令曲面的拉伸长度等于齿厚。

图2-64

(5)投影曲线

使用投影创扫描轨迹如图,螺旋角为13度。

再在编辑——投影命令,选择要投影的线和投影面。

图2-65

(6)拉伸

拉伸创建齿轮齿圆,拉伸深度B。

(7)扫描混合

点击草绘进入草绘界面,草绘出轮齿的,退出编辑。

再对刚才创建的截面

进行“复制”——“编辑”——“特征操作”——“复制”——“移动”完成下图,弹出移动菜单,平移,FRONT ,正向,确定。

信息栏会提示输入偏移为B,最后点击完成,这样就复制。

接着要对刚才复制的特征进行旋转,点击“复制”——“移动”——“完成”——“组”——“完成旋转”——“曲线/边/轴”,选择齿轮的中心轴,然后在方向菜单上选择正向。

输入旋转角度为“asin(2*b*tan (beta/d))”,系统提示是否添加关系式,单击“是”,在“移动特征”菜单管理器单击“完成移动”,在“组可变尺寸”菜单管理器中单击“完成”,在随后弹出的“组元素”对话框中单击【确定】,在“特征”菜单管理器中单击“确定”,完成特征的复制,完成后的截面如图2-66:

图2-66

(8)复制第二个轮齿

在特征工具栏的下拉菜单中选择扫描混合特征操作,点击编辑——复制——编辑选择性粘贴来创建第二个轮齿。

(9)阵列轮齿,在下拉菜单中选择阵列特征,效果如图2-67:

图2-67

(10)拉伸阶梯轴。

图2-68 (11)进行圆角和倒角的创建,最终的效果如图:。