综合质量月报(表格模板、XLS格式)

- 格式:xls

- 大小:205.50 KB

- 文档页数:5

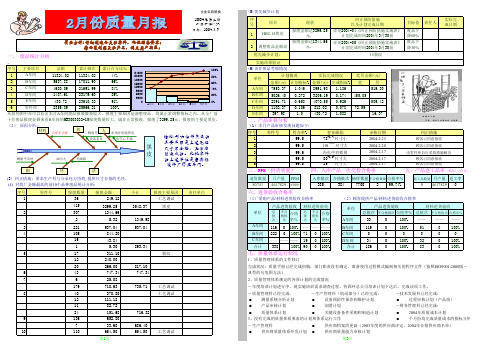

四、 本月质量目标达成情况:月份三月月份三月050发货数量索赔数量百分比(%)目标PPM PPM ###0.30012销售数量(千件)索赔量(千件)百分比(%)实际达成PPM 目标PPM36000.00%0463.371目标PPM27324.870.0060.00%080销售数量(千件)索赔量(千件)百分比(%)实际达成PPM 0500 1360三月份0公里内外装饰件PPM 达成情况统计图实际达成PPM 目标PPM3月份0公里内外装饰件PPM 实际达成为0,未超出目标值,希望能继续保持;50100 10 80三月份0公里紧固件\冲压件PPM 达成情况统计图实际达成PPM 目标PPM3月份0公里紧固件/冲压件PPM 实际达成值为0,未超出目标值,希望能继续保持;3月份安全件未发生索赔,所以0公里安全件PPM 值为0,要继续保持;50150三月份0公里安全件PPM 达成情况统计图实际达成PPM 目标PPM1020 112 三月份售后PPM 达成情况统计图3月份售后PPM 实际达成值为12,主要是风神公司售后索赔0.32千件;注:以上四项PPM 达成情况统计都是以当月收到的索赔发票为依据;报废数量(千件)2.65600.024 4.3830.2590.4880.5122.1051.3761.5722.790.4590.4799.978划伤/压伤/碰伤外观不良(发花/黑点/发白)其它0.2130.0010.2721.7014.173牙纹破损/烂牙表面生馏/缺料项目表面锈蚀状态更改开裂0.00%合计累计报废数量(千件)7.4931.6222.59846.64%88.46%五、 产品缺陷排列图:90.60%95.20%100.00%4.80%2.73%17.05%4.60%0.24%尺寸超差变形0.01%累计报废率(%)26.62%26.62%26.86%26.87%29.60%41.82%2.13%报废率(%)26.62%2.6560 0.024 0.0010.2721.7014.1730.2130.4590.47926.62% 26.62% 26.86% 26.87% 29.60%46.64%88.46% 90.60%95.20%100.00%0.2 0.40.60.8 1 02 4 6810 N =9.978三月份报废产品统计图报废数量(千件) 累计报废率(%)目标PPM实际达成PPM以当月收到的索赔发票为依据;。

四川水泥企业产品质量综合月报表

注:1、表中标准偏差按月计算;2、年度质量年报根据本表格填写;3、报送范围:企业向所在地市(州)经信委和四川省水泥协会报送质量月报和年报,于每月底前报送出月报,次年1月前报送出年报。

同中心对比的企业报送中国建筑材料联合会标准质量部、国家水泥质检中心;与四川省建材产品质量监督检验中心进行对比的企业报送该中心

企业负责人: 化验室负责人: 填表人: 报出日期: 年 月 日

泥企业产品质量综合月报表

当年生产规模: 万吨/年 年 月

报。

同时,于国家质检量监督检验中心进行对比的企业报送该中心

填表人: 报出日期: 年 月 日。

(5)优先减少计划日期:2004.3.5序号123456二、产品审核分析(2) 原因分析:(1)本月产品审核发现问题如下: 毛坯不合格精度差未及时发现黑皮序号 设备老化 责任心不强123测量不及时油污大光线暗45三、PPM(供货质量)四、入库产品一次交检合格率五、产品返工品率(单位:/百万)(3) 纠正措施:要求生产科与分承包方协商,提供尺寸合格的毛坯。

PPM ####序号六、进货验收合格率1(1)采购产品/材料进货验收合格率(2)顾客提供产品/材料进货验收合格率2A 车间31160100%——————B 车间42220100%710100%C 车间——————190100%D 车间338100%900100%5七、质量体系运行状况1、质量管理体系的文件修订完成状况:质量手册已经完成初稿,部门职责没有确定,准备使用过程模式编制相关的程序文件(按照ISO9001:2000版-6典型的乌龟图方法)72、质量管理体系规定的各项计划的完成情况-年度培训计划进行中,现实施培训需求调查过程,待四环总公司培训计划下达后,完成该项工作。

8-质量管理科已经完成:-生产管理科(机动部分)已经完成:-技术发展科已经完成:l 测量系统分析计划l 设备预防性保养和维护计划l 过程审核计划(产品组)l 产品审核计划l 润滑计划-财务管理科已经完成:l 质量体系计划l 关键设备备件采购和制造计划l 2004年质量成本计划93、没有完成的质量体系要求的计划和体系运行工作l 个月份均完成质量成本的指标分析-生产管理科l 供应商档案的更新(2003年度的供应商评定、2004年合格供应商名单)10l 供应商质量体系开发计划l 供应商质量能力审核计划第1页第2页716.32详见2004-05《纠正预防措施实施表》计划完成时间2004年3月30前废品下降60%废品下降30%黑皮1236报废金额24136151.68652.80不合格批次07700E 车间430.7223610.3291%工艺调试工艺调试工艺调试工艺调试2385总批次0材料进货验收合计零件库2355.8925966.21100%十位废品报废金额来看B 车间的HB3003032-15报废数量较大,属非正常报废,报废了3299.25元,报废的主要是黑皮。

月份质量大检查项目名称:一、检查概述1、检查的路基或路面、结构具体段落、部位等介绍例如:我部于XXX年XX月XX日,由XX带队,工程部、质安部及工区负责人参加,对XX段路基XX区(或路面基层)、XX桥墩柱强度和钢筋保护层、XX钢筋加工厂进行检查。

2、检测总体情况介绍,分为路基或路面工程检测项目(如压实度、厚度、标高等),结构检测项目(如砼强度、保护层厚度、钢筋焊接等),用数据说话,使用自检表格,对某些关键的检测项目进行检测。

例如:本次检查XX工区XX段路基(或路面)压实度N点,合格N点,合格率%;厚度N点,合格N点,合格率%;标高检测N点,合格N点,合格率%;平整度检测N点,合格N点,合格率%;本次检测XX桥梁,模板安装情况较好,主筋间距检测N处,合格;钢筋保护层检测N点,合格N点,合格率%;外观质量评价。

检测拌合站情况,有无开盘申请单、签字是否齐全、打印记录,拌合时间、原本料情况等。

二、检查存在的问题(图片+文字)对问题比较严重,影响施工质量的,要严肃处理,开整改通知单并监督整改闭合。

问题一:钢筋焊接焊缝不饱满、搭接长度不足照片问题分析:①②③解决措施:①②③要求限期整改,并进行闭合,将闭合资料附本次检查后面,与问题一一对应。

问题二:……三、检查建议对一般性问题不严重的,提出建议,进行改进提高,不做强制书面整改回复。

建议一:加强现场文明施工管理,道路洒水减少扬尘。

建议一:……四、施工亮点介绍(图片+文件)对于质量大检查中,好的方法和做法一定要展示出来,大家相互交流学习,提高施工质量和施工效率。

亮点一:文字介绍照片五、奖罚项对本次检查,依据项目质量检查奖惩办法,有必要时进行奖罚。

工程质量问题整改通知编号:工程质量整改回复单会议签到表会议名称:会议时间:会议地点:。

有限公司2014年12月质量综合统计分析月报QR9.1-06 No:201601编制:审核:批准:有限公司品管部目录一、月质量控制目标完成情况汇总表二、质量信息反馈及持续改进情况三、采购部原辅材料质量统计分析四、铝壳部半成品过程质量统计分析五、电器部成品过程质量统计分析六、退货统计与分析质量提醒:请各部门负责人了解所负责阶段过程的质量情况和变化趋势,针对本综合分析中汇总的质量问题,从人、机、料、法、环、测六大因素中分析导致问题的根本原因,请未完成目标指标的部门采取切实可行有效的整改措施,在“理解和落实要求、措施标准化”方面下功夫,书面或电子版提交品管部,并督促检查落实,特别是制造过程问题处置,持续改进工作质量、产品质量。

一、月质量控制目标完成情况汇总表2016年1月份质量综合统计分析2014年持续改进措施总项数统计检验错漏检率三、采购部原辅材料质量统计分析1、本月外协共送检(2026)批,不合格(54)批,一次交验合格率为(97.33)% 。

* 电器、灯具外协送检(1905)批,不合格(44)批,一次交验合格率为(97.69)%;* 管件外协共送检(121)批,不合格(10)批,一次交验合格率为(91.74)%。

外协一次送检合格率折线图:2、不合格品按类别分层排列图3、不合格统计调查统计表4、品管部点评本月外协共发生质量问题54次,不合格品中属机加工类问题最多,共计21次,多为实物与要求不符,其次是电器、电子元件类,希望采购部针对经常发生问题的供方及时做好要求沟通工作,并督促、要求供方严格按照公司要求进行生产、供货,激励、促进对供方的绩效提升管控,以保证外购件的质量。

四、铝壳部半成品过程质量统计分析一、铝壳各车间质量统计:1、本月铸造(压铸、翻砂)车间共送检(645)批,不合格(11)批(542)件,一次交验合格率为(98.29)% 。

造成不合格的主要原因有:压铸车间:1、自检做的不到位;2、更换设备时工艺参数设置不合理;翻砂车间:1、外观不良;2、操作工未按图纸进行加工。

(5)优先减少计划 日期:2012.6.15

一、 废品统计分析序号

12345

6

二、产品审核分析

(2) 原因分析:

(1)本月产品审核发现问题如下: 毛坯不合格精度差

未及时发现黑皮序号

设备老化 责任心不强

123测量不及时

油污大

光线暗

4

5

三、PPM(供货质量)

四、入库产品一次交检合格率

五、产品返工品率(单位:/百万)

(3) 纠正措施:要求生产科与分承包方协商,提供尺寸合格的毛坯。

PPM ####

序号

六、进货验收合格率

1(1)采购产品/材料进货验收合格率

(2)顾客提供产品/材料进货验收合格率2A 车间31160100%

————

——B 车间4

2220

100%71

0100%C 车间——————

190100%D 车间338

100%90

100%

5

七、质量体系运行状况

1、质量管理体系的文件修订

完成状况:质量手册已经完成初稿,部门职责没有确定,准备使用过程模式编制相关的程序文件(按照ISO9001:2000版-6典型的乌龟图方法)

72、质量管理体系规定的各项计划的完成情况

-年度培训计划进行中,现实施培训需求调查过程,待四环总公司培训计划下达后,完成该项工作。

8

-质量管理科已经完成:-生产管理科(机动部分)已经完成:

-技术发展科已经完成:

l 测量系统分析计划l 设备预防性保养和维护计划l 过程审核计划(产品组)l 产品审核计划l 润滑计划

-财务管理科已经完成:l 质量体系计划

l 关键设备备件采购和制造计划

l 2004年质量成本计划

93、没有完成的质量体系要求的计划和体系运行工作

l 个月份均完成质量成本的指标分析

-生产管理科l 供应商档案的更新(2003年度的供应商评定、2004年合格供应商名单)

10

l 供应商质量体系开发计划l 供应商质量能力审核计划

716.32

详见2004-05《纠正预防措施实施表》

计划完成时间2004年3月30前

废品下降60%废品下降30%

详见2004-04《纠正预防措施实施表》

计划完成时间2004年3月30前

24

136151.68652.80

黑皮

E 车间

#DIV/0!

工艺调试结论:影响该件黑皮的主要原因是上道毛坯尺寸不合格,无法磨削造成的。

此批零件的上道单位是富奥标准件厂挤压车间。

HB3003032-15

合计

材料进货验收

99.74%

不合格批次

77002100%总批次0

38580741

4617829

384686.40

654.50

工艺调试

33.60

654.50

7110

1211735.71

710.63370.8017940111.1282.72十位废品报废金额来看B 车间的HB3003032-15报废数量较大,属非正常报废,报废了3299.25元,报废的主要是黑皮。

工艺调试工艺调试

零件库17不合格数量目标值责任人

优先减少计划:1

HB2-15黑皮2

调整废品金额高报废金额达3299.25

元。

报废金额达1344.66

元。

合格批次月产量实施结果验证

85+0.87尺寸大

2004.2.202004.2.172004.2.2399.599.578+0.74尺寸小80+0.87尺寸大顾客已同意接收2004.2.17抽样数量2004.2.17

退货数量

合格率%入库批次(1)全厂废品金额:25966.21元,废品率:0.629%, 责任废品金额:17511.454元。

HB3003032-152报废主要原因 (4) 对我厂金额最高的前10个品种废品统计分析:

报废数量

金额主办单位:

2012年第一期

质量方针: 顾客至上,品质第一,精益生产,持续改进;

精心策划明天的产品,满足用户期望;

累计频次累计百分比%#DIV/0!裂纹

43747.34747.34893.34

643.8420

1

1210516415307责任单位

36报废金额

249.12221零件号#DIV/0!#DIV/0!D 车间主要项目A 车间B 车间C 车间#DIV/0!240.00266.001349.98937.04

5.30844.20817.10937.04小计3548.37311.10

25.08序号项目现状

B 车间

C 车间

3299.251344.665.32

零件号

符合率%存在缺陷99.6顾客已同意接收实际完成日期

101

+0.87

尺寸大

内孔中有铁屑A 车间总

批次

合格率%单位

产品进货验收

纠正措施

99.599.5

不合格批次

合格率%33119总批次不合格批次0单位产品进货验收合计

纠正预防措施以及计划完成日期

15裂纹

审核日期00340总批次

186

83

100%

100%100%

000

由零件库自行采取措施解决

顾客已同意接收顾客已同意接收

051032100%合格率%材料进货验收

返工品数量

100%——100%100%月产量46178290

返工率

不合格批次0——00——合格率%奖罚金额(元)(6)责任废品考核情况金额(元)计划指标%实际完成情况计划情况

金额(元)完成指标%1.1860.174A 车间B 车间 1.0490.2728991.983206.195026.402891.714070.55812.02奖

罚455.05

519.30

16.37

单位397.98

1.0

0.6580.106C 车间D 车间7953.37430.72

0.078E 车间

1102.37589.42

0.9261.082

72.59

有限公司

材料机人法

环测

黑皮

0%

20%40%60%80%100%0

3000

600090001200015000180002100024000

A 车间

B 车间

C 车间

D 车间

E 车间零件库

-综合办公室l 年度企业业务计划l 各部门的年度业务计划

4、废品管理考核情况:

2004年质量考核办法规定各扣罚100元。

A 车间将作业批导书出错,造成该批零件不合格。

A 车间工艺员将报废零件扣除材料成本进行索赔。

技术科重新制定工艺,将该件

改制成其他零件。

另外,各车间在制定完作业指导后书必须由技术科审核,方可投入生产。

(2)信息内容:2004年2月17日总装厂反馈1703149E5H心部淬火淬透引起断裂。

原 因:经调查主要由于产品原设计存在一定问题,另外淬火工艺存在一定不确定因素造成淬火淬透。

处理决定:经厂质量工作组研究决定不对责任单位进行考核。

整改措施:a.改变淬火区长度(将原有的淬火区10.5mm改为6.5mm,即在淬火区的两端允许有2mm的硬度转变区)。

b.将台尖处加一倒角,以倒角过渡,避免应力集中。

c.要求A车间在对小规格零件高频淬火时,特别注意各种参数的变化情况。

(3)信息内容:2004年2月16日总装厂反馈3S2902471-SH3零件清洗后表面有苏打粉。

原 因:经调查由于A 车间蒸汽不足,清洗机温度偏低,过量加入苏打粉造成的。

处理决定:鉴别以上原因对A 车间不作考核,但要求A 车间要采取相应措施,杜绝类似问题的发生。

九、新产品试制情况

定性强得多。

但效率只能达到300吨摩擦压力的60%。

D车间中频加热,工艺处来人调试,虽然加热时间快些,但还是口工艺确实存在一定难度,SER 这18个新产品工艺过程,发现问题及时组织项目组成员进行分析,以确保这18个新产品按进度要求完成。

十、技术攻关进度和实施

技术攻关工作有几个项目的工装已经订货,还有一些项目在实施当中。

1、审核时间:2004年2月19日11:00-16:00。

2、审核人员:2004年2月19日11:00-16:01。

2004年2月19日11:00-16产品审核:SSS

3、我厂人员:

4、审核情况:

指标分析

制把况对三月份。