6kW光纤激光器光束入射角对不锈钢板切割质量的影响

- 格式:pdf

- 大小:1.27 MB

- 文档页数:4

激光切割中的表面质量和边缘质量控制激光切割是一种高效、精准的切割方法,被广泛应用于金属、塑料、木材等材料的制造业中。

然而,激光切割过程中的表面质量和边缘质量对最终产品的质量和使用寿命有着至关重要的影响。

因此,表面质量和边缘质量的控制是激光切割领域研究的热点之一。

一、影响因素表面质量和边缘质量受到多种因素的影响。

下面将分别介绍。

1. 材料性质材料的硬度、熔点、导热系数等物理性质对激光切割的表面质量和边缘质量产生影响。

通常来说,硬度高的材料比硬度低的材料切割后边缘质量更差。

2. 切割参数切割速度、功率、气体流量等切割参数对切割质量的影响十分明显。

切割速度低、功率大、气体流量足够的情况下,切割质量会更好。

3. 光束焦距光束焦距是指激光在工件表面的聚焦深度。

光束焦距大小与激光能量的密度有关,影响着切割表面和边缘的质量。

通常来说,焦距小、能量密度大的激光切割表面和边缘质量会更好。

4. 激光束形状激光束的形状对切割质量也有影响。

常用的激光束形状有圆形、矩形、方形、椭圆形等。

根据不同形状激光束的耦合方式,切割的表面和边缘质量也不同。

二、表面质量的控制表面质量是指工件切割表面的光洁度、平整度和表面裂纹等质量指标。

表面质量的好坏与切割参数、材料性质、光束焦距等因素有关。

下面将介绍几种控制表面质量的方法。

1. 切割速度的优化切割速度的优化是控制表面质量的重要手段。

通常来说,过高的切割速度会导致切割表面中出现气孔、波纹等缺陷,过低的切割速度则会导致切割表面熔化过深,出现割缝不顺、断裂等问题。

因此,要通过试验和实践来确定最佳的切割速度,使切割表面质量达到最好。

2. 光束焦距和功率的匹配光束焦距和功率的匹配是控制表面质量的另一种方法。

如果光束焦距太长或功率太大,切割时会出现表面融化过深的情况,导致表面质量不佳;反之,如果光束焦距太短或功率太小,切割时会出现烧毁或熔污的情况,也会影响表面质量。

因此,要进行实验和调试,确定最佳的光束焦距和功率参数。

对激光切割质量的影响因素2012-01-28 19:37:25| 分类:默认分类|字号订阅一、切割速度对切割质量的影响对给定的激光功率密度和材料,切割速度符合于一个经验式,只要在通阈值以上,材料的切割速度与激光功率密度成正比,即增加功率密度可提高切割速度。

这里所指的功率密度不但与激光输出功率有关,而且与光束质量模式有关。

另外,光束聚焦系统的特征,即聚焦后的光斑大小也对激光切割有很大的影响。

切割速度与被切割材料的密度(比重)和厚度成反比。

当其他参数保持不变,提高切割速度的因素是:提高功率(在一定范围内,如500~2 000W);改善光束模式(如从高阶模到低阶模直至TEM00);减小聚焦光斑尺寸(如采用短焦距透镜聚焦);切割低起始蒸发能的材料(如塑料、有机玻璃等);切割低密度材料(如白松木等);切割薄型材料。

特别对金属材料而言,在其他工艺变量保持恒定的情况下,激光切割速度可以有一个相对调节范围而仍能保持较满意的切割质量,这种调节范围在切割薄金属时显得比厚件稍宽。

有时,切割速度偏慢也会导致排出热融材料烧蚀口表面,使切面很粗糙。

二、焦点位置调整对切割质量的影响由于激光功率密度对切割速度影响很大,透镜焦长的选择是个重要问题。

激光束聚焦后光斑大小与透镜焦长成正比,光束经短焦长透镜聚焦后光斑尺寸很小,焦点处功率密度很高,对材料切割很有利;但它的缺点是焦深很短,调节余量小,一般比较适用于高速切割薄型材料。

由于长焦长透镜有较宽焦深,只要具有足够功率密度,比较适合切割厚工件。

在确定使用何种焦长的透镜以后,焦点与工件表面的相对位置对保证切割质量尤为重要。

由于焦点处功率密度最高,大多数情况下,切割时焦点位置刚处在工件表面,或稍微在表面以下。

在整个切割过程中,确保焦点与工件相对位置恒定是获得稳定的切割质量的重要条件。

有时,透镜工作中因冷却不善而受热从而引起焦长变化,这就需要及时调整焦点位置。

当焦点处于最佳位置时,割缝最小、效率最高,最佳切割速度可获得最佳切割结果。

基于激光切割不锈钢板工艺参数研究摘要:工业领域,材料加工对于表面质量、尺寸精度都有较高要求。

在不锈钢切割过程,运用激光切割工艺,接缝质量良好,能够应用在航天、机械和船舶制造多个领域当中。

下文对于激光切割工作原理进行分析,探讨不锈钢板利用激光切割参数运用,并对工艺运用质量进行分析。

关键词:激光切割;不锈钢板;工艺参数引言:在加工不锈钢板过程,利用激光切割,能够快速在工件表面汇集高能激光束,使材料熔化,或者将其蒸发。

因为不锈钢属于重点工程材料之一,氧化物黏度低,且熔点高,非常适合利用激光切割的方法进行加工,研究加工过程工艺参数的应用对于工业生产具有指导性作用。

一、激光切割的原理分析激光切割过程,激光束会在材料外表聚焦为小孔,形成黑体,吸收率增加,让孔洞加深,利用辅助气体使材料蒸气被吹出接口。

如果利用激光熔化这一切割技术,激光束能熔化材料,利用辅助气体在材料气化前加压射流,从接口处去除。

受到喷嘴影响,激光、气流二者方向相同。

超声速流产生,材料可快速融化,且消耗功率小,仅为气化环节1/10左右。

用氧气当作辅助气,激光束和熔融板材二者还能发生放热反应,且气化切割速度超过融化切割速度5倍。

运用激光断裂材料,经过加热后材料就会快速升温,光斑周围产生应力,还会被压缩,待光速完全通过后,被压缩的应力呈现松弛状态,残余拉应力也随之产生,减压作用明显,受到应力影响,沿激光方向,裂纹逐渐扩展,使得工件材料分离[1]。

应用激光切割工艺,在初始切割阶段,试样边缘会由于拉应力的出现导致被切割的材料断裂,之后在激光光斑周围材料应力被逐渐压缩,待激光全部通过之后,材料受到的压应力,主要是塑性应力得到释放,不断松弛,呈现出残余应力,使被切割材料自上至下出现断裂。

在切割的后期,是材料断裂的不稳定时期,因为裂纹的尖部位置产生应力是和厚度方向同向拉力,导致部件出现不稳定的裂纹,因此,该技术主要应用于基板切割。

二、激光切割不锈钢板工艺参数研究者借助激光切割,针对304型不锈钢材质齿轮加工质量展开研究,优化了部件平均粗糙度,经过观察后,部件外表形态均匀,仅顶部有编织图案,底部存在浮渣,部件的外表未产生麻点、裂纹问题。

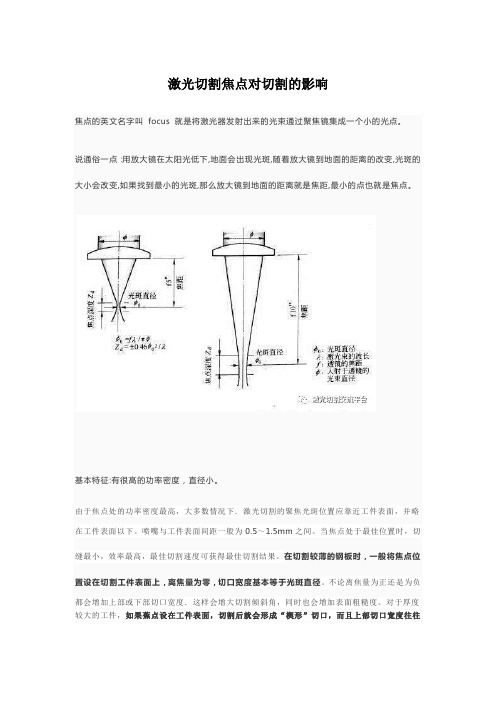

激光切割焦点对切割的影响焦点的英文名字叫focus 就是将激光器发射出来的光束通过聚焦镜集成一个小的光点。

说通俗一点:用放大镜在太阳光低下,地面会出现光斑,随着放大镜到地面的距离的改变,光斑的大小会改变,如果找到最小的光斑,那么放大镜到地面的距离就是焦距,最小的点也就是焦点。

基本特征:有很高的功率密度,直径小。

由于焦点处的功率密度最高,大多数情况下.激光切割的聚焦光斑位置应靠近工件表面,并略在工件表面以下。

喷嘴与工件表面间距一般为0.5~1.5mm之间。

当焦点处于最佳位置时,切缝最小,效率最高,最佳切割速度可获得最佳切割结果。

在切割较薄的钢板时,一般将焦点位置设在切割工件表面上,离焦量为零,切口宽度基本等于光斑直径。

不论离焦量为正还是为负都会增加上部或下部切口宽度.这样会增大切割倾斜角,同时也会增加表面粗糙度。

对于厚度较大的工件,如果蕉点设在工件表面,切割后就会形成“楔形”切口,而且上部切口宽度往往大于光斑直径。

要获得较好切口,就将焦点位置设在工件表面下大约(1/3—1/Z)H(H为板厚度)处,这样易获得均匀切口宽度。

另外,焦点深度的影响也不能忽视,激光束的焦点深度与焦距,之间呈近似线性正比关系,焦距厂增大,焦点深度增加;焦距长减小,焦点深度变小。

此外焦点深度与光斑直径d也成正比.对切割来说,一般希望聚焦光斑直径越小越好,这样功率密度可以提高,有利于实现高速切割,得到较小的切口宽度K。

但是聚焦光斑直径过小时,焦点深度也过小,此时就难以获得垂直度好的切割表面,所以要保持一定焦点深度。

▼上面说了一大堆理论知识,那么在实际切割怎样的一个焦点方法最为合适呢?我们先来看看一些官方解释零焦距一般常见于SPC,SPH,SS41等工件切割时使用,使用的时候切割机的焦点选在贴近工件表面,这种模式下的工件上下表面光滑度不一样,一般而言贴近焦点的切割面相对很光滑,而远离切割焦点的下表面显得粗糙。

这种模式应根据实际应用中上表面和下表面的工艺要求而定。

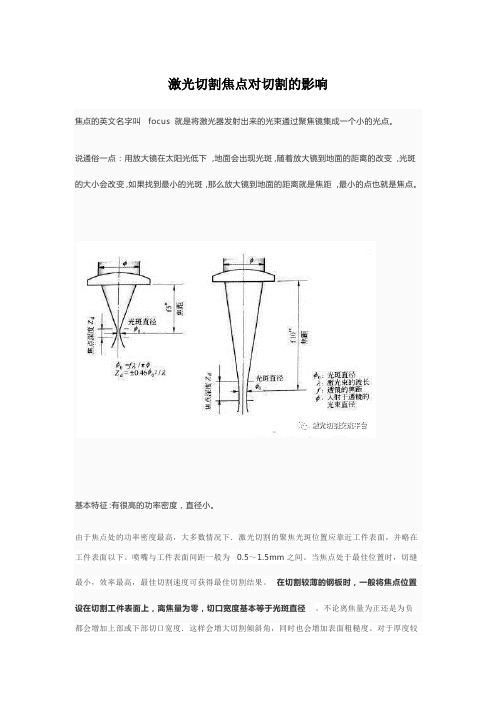

e a n d A l l t h i n g s i n t h e i r b e i n g激光切割焦点对切割的影响焦点的英文名字叫 focus 就是将激光器发射出来的光束通过聚焦镜集成一个小的光点。

说通俗一点:用放大镜在太阳光低下,地面会出现光斑,随着放大镜到地面的距离的改变,光斑的大小会改变,如果找到最小的光斑,那么放大镜到地面的距离就是焦距,最小的点也就是焦点。

基本特征:有很高的功率密度,直径小。

由于焦点处的功率密度最高,大多数情况下.激光切割的聚焦光斑位置应靠近工件表面,并略在工件表面以下。

喷嘴与工件表面间距一般为0.5~1.5mm 之间。

当焦点处于最佳位置时,切缝最小,效率最高,最佳切割速度可获得最佳切割结果。

在切割较薄的钢板时,一般将焦点位置设在切割工件表面上,离焦量为零,切口宽度基本等于光斑直径。

不论离焦量为正还是为负都会增加上部或下部切口宽度.这样会增大切割倾斜角,同时也会增加表面粗糙度。

对于厚度较大的工件,如果蕉点设在工件表面,切割后就会形成“楔形”切口,而且上部切口宽度往往大于光斑直径。

要获得较好切口,就将焦点位置设在工件表面下大约(1/3—1/Z)H(H为板厚度)处,这样易获得均匀切口宽度。

另外,焦点深度的影响也不能忽视,激光束的焦点深度与焦距,之间呈近似线性正比关系,焦距厂增大,焦点深度增加;焦距长减小,焦点深度变小。

此外焦点深度与光斑直径d也成正比.对切割来说,一般希望聚焦光斑直径越小越好,这样功率密度可以提高,有利于实现高速切割,得到较小的切口宽度K。

但是聚焦光斑直径过小时,焦点深度也过小,此时就难以获得垂直度好的切割表面,所以要保持一定焦点深度。

▼上面说了一大堆理论知识,那么在实际切割怎样的一个焦点方法最为合适呢?我们先来看看一些官方解释零焦距一般常见于SPC,SPH,SS41等工件切割时使用,使用的时候切割机的焦点选在贴近工件表面,这种模式下的工件上下表面光滑度不一样,一般而言贴近焦点的切割面相对很光滑,而远离切割焦点的下表面显得粗糙。

激光加工工艺对不锈钢表面质量的影响研究激光加工是一种非常先进的现代工艺,广泛应用于各个领域。

其中,激光加工工艺对不锈钢表面的影响备受关注。

本文以此为主题,探讨了激光加工工艺对不锈钢表面质量的影响,并提出了一些对策。

一、激光加工工艺及其特点激光加工是利用激光束将工件材料熔化,蒸发或氧化的一种加工方式。

它具有高速、高精度、高效率等特点,被广泛应用于制造业中。

目前,激光加工主要包括激光切割、激光打孔、激光刻蚀、激光表面处理等几种形式。

二、激光加工对不锈钢表面的影响1、激光切割激光切割是指利用激光束对不锈钢进行切割加工的过程。

激光切割的优点是切口光滑、精度高,同时还可以切割出各种形状,增加了产品的美观性和价值性。

但是,在实际操作中,激光切割容易导致不锈钢表面产生氧化或碳化等问题,影响不锈钢表面质量。

2、激光打孔激光打孔是利用激光束对不锈钢进行打孔加工的过程。

激光打孔的优点是精度高,孔径小,表面光洁度好,但是,激光打孔容易导致不锈钢表面裂痕,影响不锈钢表面质量。

3、激光刻蚀激光刻蚀是指利用激光束对不锈钢进行表面加工的过程。

激光刻蚀的优点是刻蚀深度可控,可以制作各种不同深度和形状的图案,但是,在实际操作中,激光刻蚀会使不锈钢表面因高温而产生氧化反应,影响不锈钢表面质量。

4、激光表面处理激光表面处理是指利用激光束对不锈钢表面进行加工的过程,主要应用于不锈钢的切割、打孔和刻蚀等表面加工。

此外,还可以利用激光对不锈钢表面进行打磨、喷砂和冷处理等加工。

激光表面处理的优点是良好的表面质量和精度,但是,它容易因高温而产生氧化反应,在不锈钢表面造成氧化污染,影响不锈钢表面质量。

三、解决不锈钢表面质量影响的方法面对不锈钢表面质量影响的问题,我们可以采用以下一些方法:1、优化激光加工工艺参数,降低激光功率和扫描速度,从而减少激光对不锈钢表面质量的影响;2、采用高品质的不锈钢材料,在保证产品质量的前提下,减少氧化和碳化等不良变化的发生;3、采用亚氧化喷砂工艺等表面处理方式,消除不锈钢表面氧化物、污点和碳化等问题,保证不锈钢表面质量的优良。

通过光束传输保证激光切割的连续性、稳定性和过程可靠性该技术采用激光束照射到钢板表面时释放的能量来使不锈钢熔化并蒸发。

激光源一般用二氧化碳激光束,工作功率为500~2500瓦。

该功率的水平比许多家用电暖气所需要的功率还低,但是,通过透镜和反射镜,激光束聚集在很小的区域。

能量的高度集中能够进行迅速局部加热,使不锈钢蒸发。

此外,由于能量非常集中,所以,仅有少量热传到钢材的其它部分,所造成的变形很小或没有变形。

利用激光可以非常准确地切割复杂形状的坯料,所切割的坯料不必再作进一步的处理。

利用激光切割设备可切割4mm以下的不锈钢,在激光束中加氧气可切割8~10mm厚的不锈钢,但加氧切割后会在切割面形成薄薄的氧化膜。

切割的最大厚度可增加到16mm,但切割部件的尺寸误差较大。

激光切割设备的价格相当贵,约150美元以上。

但是,由于降低了后续工艺处理的成本,所以,在大生产中采用这种设备还是可行的。

由于没有刀具加工成本,所以激光切割设备也适用生产小批量的原先不能加工的各种尺寸的部件。

目前,激光切割设备通常采用计算机化数字控制技术(CNC)装置,采用该装置后,就可以利用电话线从计算机辅助设计(CAD)工作站来接受切割数据。

对于光束传输从其定义来看都包含什么,各种理解不一而终。

从最广泛的意义上来讲,光束传输包括从谐振腔到切割头的完整光束通道。

从更加严格的意义上讲,光束性能与传输部门激光物理学者Andreas Lüdi称:"另一方面,完整的光束传输概念并不存在。

可以说,光束传输质量是百超区别于其他竞争对手的一项要素。

有了基于大量技术诀窍和能力的光束传输技术,百超有实力独树一帜。

"光束传输的任务就是保持激光束高品质由谐振腔传输到切割头,从而保证了切割过程的连续性,确保了切割稳定性和过程可靠性。

光束传输根据机床的尺寸可以有几米长,它必须根据具体的要求加以构造,只有这样才能有效抵消或者补偿影响降低光束质量的各种因素。

激光扫描角度对316L不锈钢成型件拉伸性能和致密度的影响選择性激光熔化(Selective Laser Melting,SLM),是近几年发展起来的一种快速成型技术,该技术利用金属粉末在激光束的热作用下完全熔化,经冷却凝固进行成型。

目前该技术广泛应用于汽车机械、医疗、航空航天、生物医学等领域,这些领域对成型件的质量和性能均有较高的要求。

因此国内外学者对成型件的质量和性能做了很多研究,Tang等对铜基合金进行SLM成型,探究了工艺参数包括激光功率、铺粉厚度、扫描速度、扫描间距对成型件致密度、力学性能等的影响。

Liverani等从微观结构、缺陷形成和力学性能入手,最终确定选择合适的工艺参数进行SLM成型。

Kobryn等发现SLM成型Ti-6Al-4V时X、Y轴成型试件的屈服强度大于Z轴成型试件。

Amato等发现SLM成型Inconel 718合金竖直成型试件的维氏硬度大于水平成型试件。

华中科技大学王黎等探究不同成型方向对316L不锈钢试件机械性能的影响,其中水平成型方向性能优于高度成型方向;杜胶义等利用SLM技术探究扫描间距、激光电流、扫描速度和铺粉厚度对GH4169成型件致密度的影响规律,优化工艺参数获得试件的致密度高达98.45%。

综上所述,国内外学者对钛合金、不锈钢、铜基合金等材料进行了大量的研究,探究激光功率、扫描速度、扫描策略、成型方向等分别对成型零件机械性能、致密度、硬度等影响。

但探究激光扫描角度对成型件质量和性能的影响很少。

因此,本文以316L不锈钢粉末为实验材料,利用SLM技术探究激光扫描角度对成型件拉伸性能(抗拉强度和延伸率)、致密度的影响规律,并利用扫描电镜对成型件表面微观形貌和断口形貌进行观察,分析微观形貌对零件性能的影响及零件断裂方式,为优化激光扫描角度和制造高性能的金属零件提供理论基础。

其中激光扫描角度是指试件成型过程中激光扫描线与水平线的夹角。

1 实验材料、设备及方法1.1 实验材料及设备材料选用德国TLS公司的316L不锈钢粉末,该粉末根据高压氩气雾化法制备得到,金属液体在高压氩气气流作用下雾化破碎成大量细小的液滴,在表面张力的作用下形成球状,待冷却后自然形成不锈钢粉末,具有良好的流动性。

光纤激光器在常见金属切割中的运用不锈钢不锈钢是一种应用非常广泛的材料,特别是在医疗工业中,对切割精度的要求非常高。

对于0.5mm厚的304级材料,采用一个简单的扫描系统,就可以使切割速度大于20mm/min 的同时获得很好的切割质量。

但是,采用40W的HM型激光器,配备固定的切割头和同轴辅助气体,在200μm的不锈钢上的切割速度可以达到大于1.5m/min!铝材料纯铝和铝合金应用相当广泛,一些小的复杂的零件可以从比较厚的材料中切割出来而得到。

完成之后的表面不产生拉丝那样的很大的影响,抛光部分同样可以被切削的很好。

最厚到2mm的零件都可以这样切割成型,但是速度会比较慢。

高反光材料铜,黄铜,银和金都有着极高的反射率和电导率,因此这些材料通常被认为非常难以切割。

需要很高的功率密度来启动切割过程,但用新华鹏光纤激光器很容易进行切割。

黄铜通常被认为是一种难以采用激光切割的材料,它通常被当作切割黄金前的实验材料,用于测试和研究切削参数。

只要有足够的峰值功率,相当厚甚至最高1mm的材料都可以用20W HS型激光器来完成切割,并且质量非常好,如果采用40W HM型激光器,可加工的最大厚度可达到2mm。

很多工程应用都需要切割铜,特别是电气和电子领域,尤其是金属薄板材料。

虽然材料具有高反射率及高导电性,但是耦合入金属的高峰值功率使得切割精度变得非常高,且无毛刺。

一个新兴的应用是PCB板上的沉淀轨迹铜切割,因为在板上对导电轨道切割有一定要求。

比如银和黄金等贵金属,我们可以使用脉冲激光进行切割,因为这种技术可以完成非常复杂的形状,而且材料浪费率非常低,这对珠宝商无疑是非常有吸引力的。

是一个直径为20mm的质量优良,非常华丽的银盘,它就是用20W HS激光器切割出来的。

钛材料薄的钛板很容易切割,对于工程应用,必须要注意确保边缘氧化不会影响切边的质量。

然而,对于那些对技术功能要求不高的应用,比如装饰用的珠宝,这种过程就比较理想,同时可以结合颜色标记。

湖南大捷智能装备有限公司光纤激光切割参数对切割质量的影响1. 焦点位置的影响焦点位置是激光焦点到工件表面的距离,它直接影响到切面粗糙度、切缝的坡度和宽度以及熔融残渣的附着状况。

如果焦点位置太超前,这样会使被切割的工件下端所吸收的热量增多,在切割速度和辅助气压一定的情况下,会导致被切割的材料和切缝附近被融化的材料呈液态在下表面流动,冷却后被熔化的材料则会呈球状沾附在工件的下表面;若位置滞后,被切割的材料下端面所能吸收的热量减小,这样切缝中材料就不能完全融化,在板材下表面就会粘附一些尖锐而短小的残渣。

通常情况下,焦点位置应在工件表面或稍微偏下一点,但不同的材料要求不一样,切割碳钢时,焦点在板材表面时切割质量较好;而不锈钢切割时,焦点应在板材厚度的1/2左右时效果更佳。

2.切割速度的影响激光切割加工中,切割速度对切割材料的质量有相当大的影响,理想中的切割速度会使切割面呈现比较平稳的线条,且材料下部不会出现熔渣。

当辅助气体气压和激光功率一定时,切割速度与切缝宽度呈现出一种非线性的反比关系,当切割速度比较慢时,激光能量在切缝的作用时间延长,从而导致切缝宽度增大,当速度过慢时,激光束作用时间太长,工件的上切缝和下切缝相差就会很大,切割的质量下降,生产效率也将大大降低。

随着切割速度的升高,激光束能量在工件上的作用时间变短,这样便使得热扩散和热传导效应变小,从而切缝的宽度也相应变小。

当速度过快时,被切割的工件材料就会由于切割热量输入的不足出现切不透的情况,这种现象属于不完全切割,并且熔化的材料不能及时被吹掉,这些熔融物将会使切缝重新焊接。

3.激光功率的影响激光功率的大小对切割速度、切缝宽度、切割厚度和切割质量都有相当大的影响。

所需功率的大小是根据材料的特性和切割的机理而定。

比如导热性能好和熔点高以及切割表面反射率高的材料需要较大的激光功率。

一般在其它条件一定的情况下,激光切割加工中有一个获得最佳切割质量的激光功率,进一步降低或提高功率就会产生挂渣或过烧现象而导致加工质量下降。