铝与掺杂多晶硅接触时,无重组现象。 对于重磷或重砷掺杂的多晶硅,磷或砷在多晶硅晶粒 间界分凝,使晶粒间界中的硅原子自由能减小,降低在铝 中的溶解度。故在淀积铝膜前一般先淀积一层重掺杂磷或 砷的多晶硅,提供溶解于铝中所需的硅原子,从而抑制了 尖楔现象。

铝-阻挡层结构

在铝与硅之间淀积一层薄的金属层,替代重磷掺杂 多晶硅层,阻止铝与硅之间的相互作用,从而限制尖楔 问题。这层金属称为阻挡层。 对阻挡层的要求 如果希望阻挡层本身又作为欧姆接触材料时,则 要求能与硅表面自然氧化层作用,破坏薄氧化层,且 与硅有很好的附着作用和低的欧姆接触电阻。一般采 用硅化物作为接触材料,阻挡层可采用TiN,TaN,WN。

三、机械特性 多层薄膜体系中通常有应力存在,总应力可分为固有应 力和热应力两部分。 固有应力:由淀积生长条件决定,如晶格失配,结构, 缺陷,表面效应(表面张力)等。

热应力:由于衬底和薄膜热膨胀系数不同,生长温 度与使用温度不同而造成的。

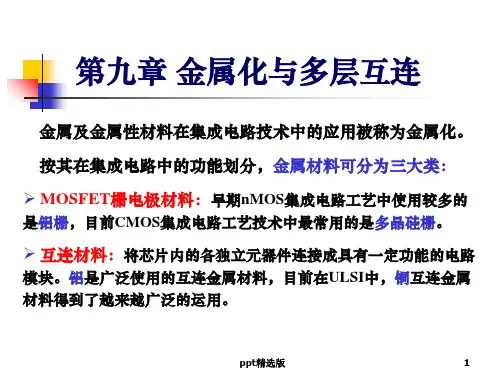

集成电路对金属化 材料特性的要求

应力造成的危害

对互连体系可靠性产生严重影响,导致互连线出现空洞,互连 材料的电迁移也与应力的存在有关。

使用低k材料作为介质层,减小了分布电容,对降低互 连线延迟时间同样起到重要的作用。

互连引线的延迟时间

互连引线的电阻R与互连材料的电阻率ρ、连线长 度l、引线宽度w、引线厚度tm有关,关系如下:

R l wtm

互连系统的电容C与互连引线的几何尺寸以及互连 引线下面介质层的介电常数ε 和引线厚度tox有关,关系 如下: wl

低K介质材料和淀积技术

Al-Si接触的改进

铝-硅合金金属化引线 铝-掺杂多晶硅双层金属化结构

铝-阻挡层结构

其它方法 减小铝体积,采用Al/阻挡层/Al-Si-Cu 降低Si在Al中的扩散系数