过热汽温控制系统实践

- 格式:docx

- 大小:229.86 KB

- 文档页数:11

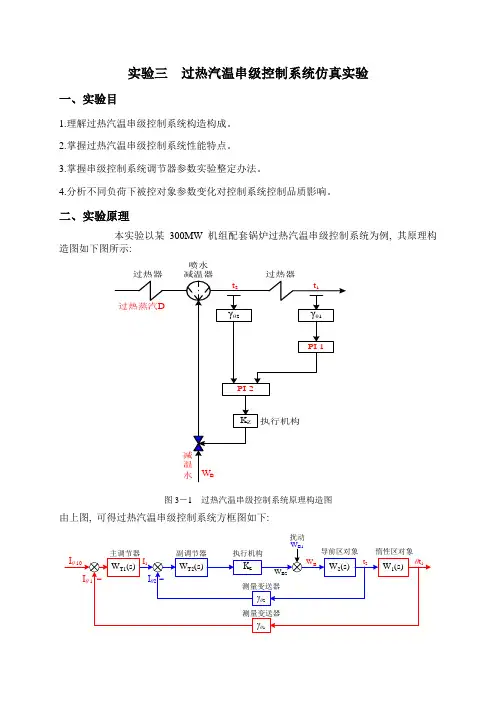

实验三 过热汽温串级控制系统仿真实验一、实验目1.理解过热汽温串级控制系统构造构成。

2.掌握过热汽温串级控制系统性能特点。

3.掌握串级控制系统调节器参数实验整定办法。

4.分析不同负荷下被控对象参数变化对控制系统控制品质影响。

二、实验原理本实验以某300MW 机组配套锅炉过热汽温串级控制系统为例, 其原理构造图如下图所示:过热器过热器喷水减温器图3-1 过热汽温串级控制系统原理构造图由上图, 可得过热汽温串级控制系统方框图如下:扰动图3-2 过热汽温串级控制系统方框图● 主调节器在图3-2所示过热汽温串级控制系统中主调节器()1T W s 采用比例积分微分(PID )调节器, 其传递函数为:()11111111111T d p i d i W s T s K K K s T s s δ⎛⎫=++=++ ⎪⎝⎭式中: ——主调节器比例系数( );1i K ——主调节器积分系数(1111i i K δ=);1d K ——主调节器微分系数(111d d K T δ=)。

● 副调节器在图3-2所示过热汽温串级控制系统中副调节器 采用比例(P )调节器,其传递函数为:()2221T p W s K δ==● 式中: ——副调节器比例系数( )。

● 导前区对象在图3-2所示过热汽温串级控制系统中导前区对象()2W s 在50%和100%负荷下 传递函数分别为:(1)50%负荷下导前区对象传递函数: ● (2)100%负荷下导前区对象传递函数: ● 惰性区对象在图3-2所示过热汽温串级控制系统中惰性区对象()1W s 在50%和100%负荷下 传递函数分别为:(1)50%负荷下惰性区对象传递函数: (2)100%负荷下惰性区对象传递函数:三、实验环节1.在MATLAB 软件Simulink 工具箱中, 打开一种Simulink 控制系统仿真界面, 依照图3-2所示过热汽温串级控制系统方框图建立仿真组态图如下:图3-3 过热汽温串级控制系统仿真组态图惰性区对象传递函数模块建立惰性区对象传递函数为三阶惯性环节, 在组态图中采用建立子模块方式建立惰性 区对象传递函数模块。

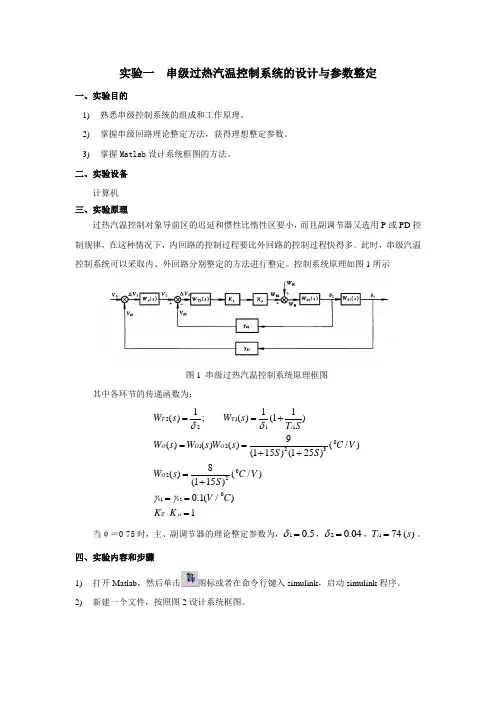

实验一 串级过热汽温控制系统的设计与参数整定一、实验目的1) 熟悉串级控制系统的组成和工作原理。

2) 掌握串级回路理论整定方法,获得理想整定参数。

3) 掌握Matlab 设计系统框图的方法。

二、实验设备计算机 三、实验原理过热汽温控制对象导前区的迟延和惯性比惰性区要小,而且副调节器又选用P 或PD 控制规律,在这种情况下,内回路的控制过程要比外回路的控制过程快得多。

此时,串级汽温控制系统可以采取内、外回路分别整定的方法进行整定。

控制系统原理如图1所示图1 串级过热汽温控制系统原理框图其中各环节的传递函数为:221211012232201111();()(1)9()()()(/)(115)(125)8()(/)(115)0.1(/)1T T i O O O O Z W s W s T SW s W s W s C V S S W s C V S V C K K θθμδδγγ⋅==+==++=+===当ψ=0·75时,主、副调节器的理论整定参数为,10.5δ=,20.04δ=,174()i T s =。

四、实验内容和步骤 1) 打开Matlab ,然后单击图标或者在命令行键入simulink ,启动simulink 程序。

2) 新建一个文件,按照图2设计系统框图。

3)系统设计完毕后,此处调节为1000,点击左边箭头启动,双击示波器观察波形。

4)对上图中PID模块进行调试,使超调量为45%左右,调节时间500以内,衰减比4:1左右。

根据下表所给范围选择7组数据,进行调试。

A.先整定主调节器,然后整定副调节器。

B.对于每个调节器,先整定P值,将比例控制作用由小变到大,观察各次响应,直至得到反应快、超调小的响应曲线。

C.然后整定I值,减小积分时间加大积分作用,并相应调整比例系数,反复试凑至得到满意的相应,确定比例和积分的参数。

注意:调节PID模块时,将调节器传递函数展开,公式P+I/s+Ds对应P,I,D三个参数。

利用DCS的过热汽温系统控制系统设计一、集散控制系统分析集散控制系统是以微处理器为基础的集中分散控制系统。

自70年代中期第一套集散控制系统问世以来,集散控制系统己经在工业控制领域得到广泛的应用,越来越多的仪表和控制工程师已经认识到集散控制系统必将成为过程工业自动控制的主流。

集散控制系统的主要特性是它的集中管理和分散控制,而且,随着计算机技术的发展,网络技术己经使集散控制系统不仅主要用于分散控制,而且向着集成管理的方向发展。

系统的开放不仅使不同制造厂商的集散控制系统产品可以互相连接,而且使得它们可以方便地进行数据交换。

DCS集散式温度控制系统图二、DCS系统主要技术指标调研(1)操作员站及工程师站:CPU PⅢ850以上内存128M以上硬盘40G以上软驱 1.44M以太网卡INTEL 100M×2块加密锁组态王加密锁鼠标轨迹球键盘工业薄膜键盘显示器21寸显示器分辨率1280×1024过程控制站:CPU PⅢ850以上内存128M以上硬盘40G以上电子盘8M以上软驱 1.44M以太网卡INTEL 100M×1块串行通讯卡485卡×1块(可选)(2)I/O站技术指标1)EF4000网络EF-4000网络是多主站、双冗余高速网络,通信波特率为312.5K和1.25M可编程;EF4000网络配合EF4000系列测控站(前端),可以完成工业现场各类信号的采集、处理和各类现场对象的控制任务。

EF4000网络的主要技术指标如下:挂网主站数≤31挂网模块数≤100(不带网络中继器),最多240通讯速率 1.25MBPS和312.5KBPS可编程基本传输距离 1.2MBPS时≥500m,312.5KBPS时≥1600m允许中继级数≤4级双网冗余具备两个通信口互为冗余的功能网络通讯方式半双工同步传输介质聚乙稀双绞线网络隔离度≥500Vrms通信物理层全隔离、全浮空、平衡差动传输方式有效传输字节不小于34K字节/S(1.25MBPS通讯速率)2)通讯网卡主要技术参数型号EF-4000网络─ EF4001安装方式计算机PC总线扩展插槽插卡安装尺寸160×75mm宿主计算机具有AT插槽的IBM-PC及其兼容机I/O地址硬件任选100、120、140、160、180、1A0、1C0七种中断向量软件任意设定IRQ3、5、7、10、11、12、15或不使用耗电不大于1W工作方式连续可靠性指标MTBF80000Hr运行环境温度0~60C°,相对湿度≤80%3)模拟量输入前端模块型号EF4101输入通道数16路通道隔离电压400V(峰—峰值)网络隔离度≥500Vrms通道采样时间80mSA/D分辨率17位测量精度〈0.2%被测信号类型T/C、RTD、mV、mA4)模拟量输出前端模块型号EF4601输出通道数6路(全隔离)通道隔离电压500V网络隔离度≥500Vrms电压输出范围-10V ~ +10V电流输出范围0 ~ 20 mA控制精度0.2级5)数字量输入前端模块型号EF4201输入通道数28路通道隔离电压350V网络隔离度≥500Vrms计数速率≤500次/秒(低频通道)计数速率≤8000次/秒(高频通道)事件分辨率1mS(低频通道)计数长度24位(三字节)测频范围0 Hz ~ 8000 Hz(高频通道)6)数字量输出前端模块型号EF4203输出通道数16路(EF4203)通道隔离电压350V网络隔离度≥500Vrms结点开关电流≤100 mA结点开关电压≤350 V结点隔离电压≤350 V结点闭合时间≤0.6 mS结点断开时间≤0.15 ms7)执行器脉冲控制单元输出结点电压≤380 V输出结点电流≤5A系统网络采用国际上通用的Ethernet 网,通信速率为100Mbps,遵循IEEE 802.3协议。

660MW超临界机组过热蒸汽温度的控制系统及运行调整摘要:大型火电站当中,一项较重要的运行调整就是过热蒸汽温度控制和调整。

过热蒸汽温度控制系统,对于火电机组热效率的提升具有重要意义,能够保障机组发电过程中所产生的热量得到应有的利用,使发电效率大大提升。

因此在本文当中就将对某火力发电企业机组过热蒸汽温度控制系统设计工作进行分析,将设计工作当中对过热蒸汽温度控制系统大延迟、大惯性以及时变性和非线性内在机理问题,进行攻克的过程进行研究,同时对过热蒸汽温度的运行调整提出相关建议。

关键词:660MW;超临界机组;过热蒸汽温度;控制:调整1.前言浙能乐清一期2*660MW超临界机组,锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊Π型结构、露天布置燃煤锅炉。

DCS系统用的是北京ABB贝利控制系统有限公司的Industrial IT Symphony 系统。

在本文当中,将主要对机组当中的过热蒸汽温度控制系统进行研究,过热蒸汽温度控制系统主要存在大延迟,大惯性以及时变性和非线性内在机理问题,并提出相应的运行调整分析。

2.过热蒸汽温度控制系统解析2.1工艺流程分析过热器喷水减温系统工艺流程:炉膛上部布置有前屏过热器和后屏过热器,水平烟道依次布置高温再热器和高温过热器,共有二级喷水减温器,将每一级减温器都进行左右两侧均匀布置。

在第一级减温器当中,主要是将减温器布置在后屏过热器的入口处,该级减温器的喷口量达到了总设计喷水量的2/3,对第一级减温器进行控制的是两个喷嘴和调节阀门。

在第二级减温器当中,主要是将其设置在末级过热器的入口处,该级减热器喷水量达到了总设计排水量的1/3。

图一过热减温水DCS画面2.2过热汽温控制系统2.2.1减温控制系统在第一级减温控制系统(以此为例)当中,进行温度调节时的被调量是前屏过热器出口处的气温,同时该控制系统还能够保护屏式过热器的管壁不会出现温度过高的现象,并与末级过热汽温控制系统进行配合协同工作,保证整体控制系统温度得以调节。

浅析过热汽温串级控制的控制方案过热汽温串级控制是一种重要的控制方式,可用于调节电站的发电过程。

本文将从两个方面浅析过热汽温串级控制的控制方案。

一、控制模型过热汽温串级控制是基于PID控制方法的,通过PID控制器对控制对象进行调节。

PID控制器包括三个部分,分别为比例、积分和微分。

其中,比例控制器根据误差信号与设定值之间的差别来计算输出量,积分控制器维护一个累积误差的变量,并将其与比例控制器计算出的输出量相加,最终输出调节量。

而微分控制器根据误差变化率的变化来计算输出量,用以预测未来的误差变化情况,从而更好地改善控制系统的稳定性。

过热汽温串级控制中,PID控制器通常通过串级的方式进行连接。

该控制方式通常是将一个PID控制器插入另一个PID 控制器的反馈路径中,以此方式逐层调节。

首先,我们需要使用第一级PID控制器来实现对主蒸汽温度的调节。

第二个PID 控制器负责进一步调节再热蒸汽温度,以保持其稳定性。

通过这种方式,系统可以快速地调整过热汽温度以保持其稳定性。

二、控制算法在过热汽温串级控制中,控制器的选择至关重要。

控制器需要具有快速响应、准确性和可靠性,以确保系统的稳定性。

目前,最常用的控制器算法是基于模型预测控制(MPC)的控制方式。

MPC控制器需要建立一个过热汽温度的动态模型,并通过该模型来预测未来的状态。

在预测过程中,MPC控制器考虑了过去、现在和未来三个时段,根据这些信息对控制系统进行调节,以实现最优的温度控制。

MPC控制器使用优化算法来搜索最优解,以尽可能地减小系统误差。

总体而言,MPC是一种有前途的过热汽温度控制方法,具有一定的优势和实用价值。

然而,对于普通电站和控制系统的实际应用,MPC控制器的计算复杂度很高,需要大量的计算资源。

因此,目前还需要针对MPC控制器展开更多的研究,以提高其效率和实用性。

综上所述,过热汽温串级控制是一种有效的控制方式,可以帮助调节电站发电过程的稳定性,优化系统的能耗效率。

引言火电厂锅炉汽温控制系统具有大迟延、大惯性的特点,且影响汽温变化的扰动因素很多,如蒸汽负荷、烟气温度和流速、火焰中心位置、减温水量、给水温度等等,这些扰动会极大影响机组的平安、经济运行。

本设计的工作意义是:大型火电厂锅炉过热汽温对电厂平安经济运行有着重要影响, 过热蒸汽温度是锅炉汽水系统中温度最高点,如果蒸汽温度过高就会使过热器和汽轮机高压缸承受过高的热应力而损坏,威胁机组的平安运行。

如果过热蒸汽温度偏低,那么蒸汽含水量增加,会降低电厂的工作效率,甚至会使汽轮机带水,从而缩短汽轮机叶片的使用寿命。

所以控制好过热器出口温度非常重要。

通常要求它的温度保持在额定值5范围内。

常规的蒸汽温度控制方案大致可分为两种: 一种是串级控制, 另一种是导前微分控制。

目前该领域的控制方法有:过热汽温FPID(模糊PID)控制系统, 基于控制历史的过热汽温模糊串级控制系统,过热汽温鲁棒PID控制系统,但以上方法都只是理论研究,应用于实际生产之中的控制方式以传统方法为主。

继续提高主汽温、再热汽温的控制品质,仍具有较高的理论与实用价值。

本文以过热汽温串级控制系统的思路对被控对象进行研究与分析,针对被控对象的大延迟,不确定等特点,选择串级控制系统能够获得较好的抗干扰性能和动态特性。

第一章单元机组燃烧系统本课题研究对象为200MW单元机组过热汽温串级控制系统,锅炉为高温、亚临界压力、中间再热、自然循环、单炉膛前后对冲燃烧、燃煤粉汽包炉,下面将先介绍锅炉的燃烧系统。

1.1 燃烧室(炉膛)炉膛断面尺寸为深12500mm、宽13260mm的矩形炉膛其深宽比为。

这样近似正方形的矩形截面为四角布置切圆燃烧方式创造了良好的条件。

从而使燃烧室四周的水冷壁吸热比拟均匀,热偏差较小。

燃烧室上部布置四大片分隔屏过热器,便于消除燃烧室上方出口烟气流的剩余旋转,减少进入水平烟道的烟气温度偏差。

汽包,壁厚145mm,筒身长20500mm,汽包横向布置在锅炉前上方,汽包内径为1743筒身两端各与半球形封头相接,筒身与封头均用BHW-35钢材制成。

锅炉过热蒸汽温度控制系统课程设计过程控制课程设计说明书——锅炉过热蒸汽温度控制系统院系:化工学院化工机械系班级:10自动化(1)姓名:李正智学号:1 0 2 0 3 0 1 0 1 6日期:2013/12/2-2013/12/15指导老师:王淑钦老师引言蒸汽温度是锅炉安全、高效、经济运行的主要参数,因此对蒸汽温度控制要求严格。

过高的蒸汽温度会造成过热器、蒸汽管道及汽轮机因过大的热应力变形而毁坏;蒸汽温度过低,又会引起热效率降低,影响经济运行。

锅炉控制现场环境恶劣,采用传统的基于模拟技术的控制器、仪器仪表或单片机,不仅结构比较复杂,效率比较低,并且可靠性也不高。

本次课程设计的主要目的是锅炉蒸汽温度控制系统的设计。

蒸汽过热系统包括一级过热器、减温器、二级过热器。

锅炉汽温控制系统主要包括过热蒸汽和再热蒸汽温度的调节。

主蒸汽温度与再热蒸汽温度的稳定对机组的安全经济运行是非常重要的。

过热蒸汽温度控制的任务是维持过热器出口蒸汽温度在允许的范围之内,并保护过热器,使其管壁温度不超过允许的工作温度。

过热蒸汽温度是锅炉汽水系统中的温度最高点,过热蒸汽温度过高或过低,对锅炉运行及蒸汽设备是不利的。

蒸汽温度过高会使过热器管壁金属强度下降,以至烧坏过热器的高温段,严重影响安全。

一般规定过热器的温度与规定值的暂时偏差不超过±10℃,长期偏差不超过±5℃【1】。

如果过热蒸汽温度偏低,则会降低电厂的工作效率,同时使汽轮机后几级的蒸汽湿度增加,引起叶片磨损。

据估计,温度每降低5℃,热经济性将下降约1%;且汽温偏低会使汽轮机尾部蒸汽温度升高,甚至使之带水,严重影响汽轮机的安全运行。

一般规定过热汽温下限不低于其额定值10℃。

通常,高参数电厂都要求保持过热汽温在540℃的范围内。

由于汽温对象的复杂性,给汽温控制带来许多的困难,其主要难点表现在以下三个方面:(1)影响汽温变化的因素很多,例如,蒸汽负荷、减温水量、烟气侧的过剩空气系数和火焰中心位置、燃料成分等都可能引起汽温变化。

摘要21世纪以来,我国电力工业正迈向以高效、节能、环保的能源利用和环境并重的可持续发展为战略目标的发展阶段,其重要的标志是超超临界机组正在飞速发展。

超超临界发电技术的发展可以创造新的经济增长点,是我国电力工业可持续发展的战略选择。

而主汽温控制又直接关系到机组的安全经济运行,因此本课题开展了超超临界机组主汽温控制系统的特性及其控制策略研究。

在本篇中将以超超临界参数大型机组控制工程为背景,进一步讨论超超临界机组中关于过热汽温的控制。

本篇将讨论大型机组的过热汽温控制策略问题,分析机组过热汽温控制的基本特点,比较不同控制策略的差异,提出过热汽温控制的主要问题,同时通过仿真描述具体的控制策略的实现关键词:超超临界机组,过热汽温,串级PID控制,控制策略ABSTACTSince the 21century,China’s electric Power industry is moving towards an effieient,energysaving environmentrol protection,energy utilization and the environment both sustainable development for the strategic target of development stage,its important mark of ultra superitical unit is growing .The ultra supercritieal power generation technology’s cancreate new economie points, it is the strategic choice of sustainable development of china’s power industry, it is the innovation of economic..And the main steam temperature control is direetly related to the safe and economic operation of enerating units.Therefore,features of the main steam temperature control system and the main temperature control strategy of the ultra supereritieal units is studied in this paper.we will future discuss the overheat temperature control in ultra-supercritical unit will with large ultra-supercritical parameter control works in the background In this paper. In this article we will discuss the large unit overheat temperature control strategy, analysis of basic unit overheat temperature control features and compare the differences of different control strategies then raise superheat temperature control problems, through realization of control strategy simulation describing specificKEY WORDS: ultra supercritical unit, super heated control, cascade PID control,the main temperature control strategy目录摘要 (I)ABSTACT........................................................ I I 第1章绪论.. (1)1.1 研究背景及意义 (1)1.2 超超临界机组的发展概况 (1)1.2.1 超超临界机组的发展历程 (1)1.2.2 目前过热汽温控制方法和策略 (3)1.3 本篇主要研究内容及预期目标 (4)第2章超超临界机组概述 (5)2.1 超超临界机组的特点 (5)2.2 发展超超临界机组的必要性 (7)2.3 超超临界机组汽温控制系统难点及控制现状 (8)2.3.1 过热汽温控制难点 (8)2.3.2 超超临界机组汽温控制系统的控制现状 (9)第3章超超临界机组过热汽温系统 (11)3.1 超超临界机组直流炉的概述 (11)3.2蒸汽过热系统的工艺过程 (11)3.3 过热汽温控制系统 (12)第4章超超临界机组控制方法和策略 (16)4.1 串级汽温控制系统构成及其工作原理 (16)4.2 采用导前汽温微分信号的双回路汽温控制系统 (17)4.3 两种汽温自动控制系统的比较 (18)第5章过热汽温串级控制系统的分析与仿真 (19)5.1 串级控制系统的分析与整定 (19)5.1.1 逐步逼近法 (19)5.1.2 两步整定法 (20)5.2 过热汽温控制系统的仿真 (20)第6章结论与展望 (24)参考文献 (25)致谢 (26)第1章绪论1.1 研究背景及意义火电厂超超临界机组和超临界机组指的是锅炉内工质的压力。

浅析过热汽温串级控制的控制方案早晨的阳光透过窗帘的缝隙,洒在办公室的角落,我泡了一杯清茶,打开电脑,准备开始写作。

关于过热汽温串级控制的控制方案,这个话题已经在我脑子里转了好多遍了,今天终于要把它梳理出来了。

先来说说什么是过热汽温串级控制。

简单来说,它就是通过控制过热器的出口温度,保证蒸汽温度在合理的范围内,防止过热器内部出现水滴,从而保证蒸汽质量。

那么,我们就来聊聊控制方案。

一、方案设计原则1.稳定性:确保过热器出口温度在设定值附近波动,避免出现大幅度波动。

2.可靠性:控制系统要具备较强的抗干扰能力,保证在各种工况下都能稳定运行。

3.实时性:控制系统要能够实时监测过热器出口温度,快速响应。

4.经济性:在满足控制要求的前提下,尽量降低设备成本和运行成本。

二、方案组成1.控制器:采用先进的PID控制算法,实现过热器出口温度的精确控制。

2.传感器:选用高精度的温度传感器,实时监测过热器出口温度。

3.执行器:选用快速响应的调节阀,实现对过热器入口蒸汽流量的调节。

4.人机界面:用于显示过热器出口温度、调节阀开度等参数,方便操作员实时监控。

三、控制策略1.主控制策略:采用PID控制算法,根据过热器出口温度与设定值的偏差,自动调节调节阀开度,使过热器出口温度稳定在设定值附近。

2.串级控制策略:在主控制策略的基础上,引入前馈控制。

当过热器入口蒸汽流量发生变化时,前馈控制会根据入口蒸汽流量的变化,提前调整调节阀开度,以减小过热器出口温度的波动。

3.限幅控制策略:为防止过热器出口温度过高或过低,设置上下限幅值。

当过热器出口温度超过上限幅值时,自动关闭调节阀;当过热器出口温度低于下限幅值时,自动开启调节阀。

四、实施方案1.硬件配置:根据方案组成,选择合适的控制器、传感器、执行器和人机界面等设备,进行硬件连接。

2.软件编程:根据控制策略,编写控制程序,实现过热器出口温度的自动控制。

3.系统调试:在设备安装完毕后,进行系统调试,确保控制系统稳定可靠。

课程实验总结报告实验名称:过热汽温控制系统实践课程名称:专业综合实践:大型火电机组热控系统设计及实现(3)1 概述 (2)2 一级过热减温控制 (2)2.1 相关图纸 (2)2.2 控制系统原理 (2)2.3 控制系统结构 (3)2.4 控制逻辑与分析 (3)3 实验过程 (7)3.1 对象特性实验 (7)3.2 对象传递函数 (7)3.3 参数整定 (8)3.3.1 正反作用确定 (8)3.3.2 实验步骤 (8)3.3.3 原PID参数 (8)4 总结 (10)4.1 正反作用分析 (10)4.2 串级控制优点 (10)1 概述过热汽温(过热蒸汽的温度)的控制就是维持过热出口蒸汽温度在允许范围内,并且保护过热器,使管壁温度不超过允许的工作温度。

过热蒸汽温度控制系统是单元机组不可缺少的重要组成部分,其性能和可靠性已成为保证单元机组安全性和经济性的重要因素。

过热蒸汽温度较高时,机组热效率则相对较高,但过高时,汽机的金属材料又无法承受,气温过低则影响机组效率。

过热蒸汽温度的稳定对机组的安全经济运行非常重要,所以对其控制有较高的要求。

但是由于过热蒸汽温度是一个典型的大迟延、大惯性、非线性和时变性的复杂系统,本次实验我们设计采用串级控制以提高系统的控制性能。

在双鸭山600MW超临界机组的过热蒸汽系统中,采用了二级喷水减温来控制主汽温,使用的控制策略均为串级控制。

2 一级过热减温控制2.1 相关图纸SPCS-3000控制策略管理-8号站-145页、146页2.2 控制系统原理过热减温A侧控制系统是串级PID控制系统。

通过调节一级减温喷水调节阀,改变一级减温器喷水流量,控制一级减温器出口温度。

然后主蒸汽经过过热器,进而达到调节二级减温器入口侧蒸汽温度。

两个控制器串联工作,主控制器的输出作为副控制器的设定值,由副控制器的输出去操纵电动门,从而对主被控变量具有更好的控制效果。

在减温水串级控制系统中,副回路具有快速控制作用,当蒸汽温度发生变化时能快速实现调节作用,同时它能有效地克服进入副回路的扰动的影响,改善了对象的动态特性。

图2-1 过热系统监控画面2.3 控制系统结构对于过热减温串级PID 控制系统来说,在副回路中,控制对象为一级减温器,执行机构为一级喷水调节阀,调节量为一级喷水调节阀门开度,被控量为一级减温器出口温度;在主回路中,被控量为二级减温器入口侧蒸汽温度。

自动控制系统框图及控制逻辑图如下:主蒸汽一级减温器出口温度二级减温器入图2-2 一级过热减温控制系统结构2.4 控制逻辑与分析图2-3 一级过热减温A 控制逻辑图逻辑分析:1. 信号处理① 滤波:主回路和副回路的采样值一级减温器出口温度和二级减温器入口蒸汽温度在送到控制器PV 端前,通过一阶惯性环节的超前滞后模块,起滤波作用,滤波器传递函数为S611 。

② 质检:一级减温器出口温度和二级减温器入口蒸汽温度采样值需经过DPQC 模块检测信号品质好坏。

③ 分段线性拟合:单元负荷指令经过分段线性功能块拟合温度信号参与设定值计算。

主回路拟合温度,单元负荷指令0-800,拟合范围536-525℃;副回路拟合过热度,拟合范围10-10,需要指出的是单元负荷指令在副回路拟合的过热度与对应压力下的饱和蒸汽温度相加,形成给定值低限。

2. 主回路PV ,SP 及设定值跟踪与无扰切换主回路控制器PV 取自二级减温器入口A 侧蒸汽温度。

当一级减温器在自动控制状态下时,通过模拟量给定值发生器功能块ASET 块输入所要设定的二级减温器入口蒸汽温度偏置值,当单元负荷指令得到的蒸汽温度设定值不能满足控制要求时,可由运行人员设置一定的偏置进行调节。

ASET 模块输出控制员在操作面板上给定的设定偏差值与拟合后的蒸汽温度设定值求和,作为设定值输入到控制器SP 端,即SP=ASET+单元负荷指令转换后的蒸汽温度信号。

在手动状态下,ASET 模块DI 输入为1,输出端AO 输出AI 端的蒸汽温度实际与设定值偏差(二级减温器入口A 侧蒸汽温度实际值-拟合蒸汽温度设定值),再与拟合的蒸汽温度设定值相加,得到的值即为实际的二级减温器入口A 侧蒸汽温度,然后送入PID 控制器作为设定值,即:SP =(PV-单元负荷指令拟合温度信号)+单元负荷指令拟合温度信号 = PV 设定值 = 实际值,这样就实现了手动状态下的控制器设定值跟踪。

在控制器手动切换自动时,直接计算得到实际蒸汽温度作为设定值,设定值等于实际值,不会产生扰动,即实现了控制器手自动的无扰切换。

3. 压力分区使用比较器与逻辑与功能块,将末过出口A 侧压力进行分区间处理,分成0-7,7-16,16-25,25-33,>=33Mpa这五个区间。

4.分段拟合饱和蒸汽温度不同压力下的饱和蒸汽温度不同,压力越高饱和蒸汽温度越高,两者关系不是线性关系。

不同的压力对应饱和蒸汽温度有不同斜率的转换函数,在逻辑控制策略中无法使用单个分段线性拟合功能块拟合出来,所以这里使用多个分段线性功能块与选择功能块得到不同压力下的饱和蒸汽温度。

图2-4 不同压力下的饱和蒸汽温度分段线性拟合表1 末过出口压力分段线性拟合饱和蒸汽温度5.MAX低限逻辑在控制逻辑中可以看到主控制器输出需经过一个最大功能块MAX后送到副PID控制器SP端,这里实现副控制器设定值低限功能。

原理是:MAX AI1端= 主PID输出的一级减温器出口温度设定值取最大值MAX AI4端= 末过出口压力分段线性拟合对应压力下的饱和蒸汽温度+单元负荷指令分段拟合的过热度10℃两者取大,实现副回路设定值低限,既能PID1输出给定值指令太低,又能使设定值保持一定的过热度(10℃),使设定值高于对应压力下的饱和蒸汽温度,防止蒸汽带水,即使一级减温器少喷水。

6.副回路PV,SP副回路控制器PV端取自A侧一级减温器出口温度,设定值取自MAX低限块输出。

7.M/A站手自动跟踪与无扰切换在副回路中,手操站MRE端子为强制手动输入端,在手动状态下,一级减温喷水调节阀(A侧)的M/A站的输出信号Y = 运行人员手动设定;输入信号X 跟踪A侧一级减温器喷水控制阀开度。

同时M/A站S端输出1,PID控制器STR端子输入真,控制器进入跟踪状态。

主控制器TR端跟踪A侧一级减温器出口温度;副控制器TR端跟踪A侧一级减温器喷水控制阀开度,副控制器AO端输出TR跟踪值,实现了M/A站手动跟踪。

即:M/A站X = 副PID跟踪TR = A侧一级减温器喷水控制阀开度= 实际值而主回路控制器AO输出TR跟踪值:一级减温器出口温度,经过MAX模块送到副控制器PV端,设定值也为一级减温器出口温度。

即:PV=SP。

满足副控制器设定值等于实际值,实现了副控制器设定值手动状态下跟踪。

当手动状态切换到自动时,设定值等于实际值,控制器在给定设定值之前无动作,不会发生扰动,即实现了手自动无扰切换。

8.限幅M/A站输出一级减温喷水调节阀开度指令在执行前经过过限幅模块,正常情况下是0—100,当出现强降信号时,强行关闭喷水调节阀到0。

9.质检报警逻辑一级减温喷水调节阀(A侧)开度控制指令与A侧一级减温器喷水控制阀开度反馈信号作差送入幅值报警模块AA,若差值不在±30以内,则产生偏差大报警信号,A侧一级减温水门切手动。

同样,A侧一级减温器喷水控制阀开度反馈信号也需要经过DPQC点质量检测模块判断信号品质好坏。

3 实验过程3.1 对象特性实验在手动状态下,通过对减温器喷水调节门阀位的阶跃变化(喷水阀阀位由10%调小到5%),绘制二级减温器入口气温和一级减温器出口温度的阶跃响应曲线,进而得到近似的对象特性。

图3-1开环阶跃响应曲线观察响应曲线可以看出,被控对象为带有纯迟延的有自衡对象。

在主汽温控制系统中有内外两个回路,内回路为减温水调节门开度与一级减温器出口温度关系,这是一个比例关系,而外回路则是一级减温器出口温度与二级减温器入口蒸汽温度关系。

从图像中我们也可以看到一级减温器出口汽温变化比二级减温器入口气温变化快得多,且温度几乎是阶跃上升,说明仿真机模型中喷水减温阀只是一个比例环节,而实际现场中,由于阀门的迟滞等原因真实阀门都是一个惯性环节。

3.2 对象传递函数内环传递函数:如上图,减温水调节门开度改变为5时,一级减温器出口温度增幅为0.6,故减温水调节门开度与一级减温器出口温度之间的比例系数12.056.0==k 。

外环传递函数:根据开环阶跃响应曲线,本文采用了切线法来粗略求取对象的传递函数模型如下。

由图象可知,被控对象为带有纯迟延的有自衡对象,参数为:1.270.25,31.3,7.85y K T u τ∆=====∆ 故对象的传递函数模型为:7.80.25()31.31se W s s -=+ 3.3 参数整定3.3.1 正反作用确定在一个控制回路中,为了保证回路是负反馈作用,各环节放大系数乘积必须为负,所以若控制对象为正对象,则控制器为反作用;反之若控制对象为负对象,则控制器为正作用。

副调节器:当调节阀增大时,一级减温器出口温度减小,故内回路被控对象为负对象副调节器作用方式为正作用方式。

主调节器:一级减温器出口温度增加,二级减温器入口温度增加,所以外汇路被控对象为正对象,所以主调节器作用方式为反作用方式。

3.3.2 实验步骤1. 原PID 参数条件下,系统投入运行后,等待过热汽温达到稳定值。

2. 在控制系统投入自动的运行工况下,过热汽温达到稳定后,改变主汽温设定值,观察并主汽温度变化的数值及其过渡曲线。

3. 利用试凑法或经验法调整PID 控制器参数,再重复上述步骤,观察并记录此时系统的调节响应曲线是否满足要求。

3.3.3 原PID 参数内回路比例带2,积分时间0,微分时间0外回路比例带0.8,积分时间60,微分时间0将控制投入自动,待系统稳定后将设定值变化0.7℃,原PID 控制效果如下:图3-2 原PID控制效果由图可见,加入阶跃扰动易后,系统虽然能够达到稳定,但是稳态时间较长,Tr=240s,当温度变化较大时,系统需要较长的时间才能调节回来,响应速度较慢,且稳定后系统存在静差,控制效果不太理想。

3.3.4 参数整定由于实验条件与时间所限,我们依然采用试凑法对PID参数进行整定,多次试验后的最终整定参数为:内回路比例带0.2,积分时间0,微分时间0外回路比例带0.3,积分时间20,微分时间0图3-3 最终PID控制效果如图所示,系统的输出响应速度更快了,稳态时间明显缩短为Ts=120s左右,虽然没有超调,但是整定后的PID参数控制效果依然优于原来的。

4 总结4.1 正反作用分析在一个控制回路中,为了保证回路是负反馈作用,各环节放大系数乘积必须为负,所以若控制对象为正对象,则控制器为反作用;反之若控制对象为负对象,则控制器为正作用。