一用亚硫酸钠氧化法测定气液接触过程的体积传质系数

- 格式:doc

- 大小:558.50 KB

- 文档页数:22

北京化工大学化工原理实验报告实验名称:氧解吸实验班级:化工学号:姓名:同组人:实验日期:2014.04.18一、实验摘要本实验利用吸收柱使水吸收纯氧形成富氧水,送入解析塔顶再用空气进行解析,测定不同液量和气量下的解析液相体积总传质系数,并进行关联,同时对四种不同填料的传质效果及流体力学性能进行比较。

由于富氧水浓度很低,气液两相平衡关系服从亨利定律。

通过实验熟悉填料塔的构造与操作,掌握液相体积总传质系数的测定方法并分析影响因素,学习气液连续接触式填料塔,利用传质速率方程处理传质问题的方法。

关键词:传质系数、氧吸收、氧解吸、填料层二、实验目的及任务1、熟悉填料塔的构造与操作。

2、观察填料塔流体力学状况,测定压降与气速的关系曲线。

3、掌握液相体积总传质系数K x a 的测定方法并分析影响因素。

4、学习气液连续接触式填料塔,利用传质速率方程处理传质问题的方法。

三、基本原理1、填料塔流体力学特性气体通过干填料层时,流体流动引起的压降和湍流流动引起的压降规律相一致。

填料层压降—空塔气速关系示意如图1所示,在双对数坐标系中,此压降对气速作图可得一斜率为1.8~2的直线(图中aA )。

当有喷淋量时,在低气速下(c 点以前)压降正比于气速的1.8~2次幂,但大于相同气速下干填料的压降(图中bc 段)。

随气速的增加,出现载点(图中c 点),持液量开始增大,压降—气速线向上弯,斜率变陡(图中cd 段)。

到液泛点(图中d 点)后,在几乎不变的气速下,压降急剧上升。

2、传质实验填料塔与板式塔气液两相接触情况不同。

在填料塔中,两相传质主要在填料lg ul g △p图1 填料层压降—空塔气速关系示意有效湿表面上进行,需要计算完成一定吸收任务所需的填料高度,其计算方法有传质系数、传质单元法和等板高度法。

本实验是对富氧水进行解吸,如图2所示。

由于富氧水浓度很低,可以认为气液两相平衡关系服从亨利定律,即平衡线为直线,操作线也为直线,因此可以用对数平均浓度差计算填料层传质平均推动力。

化工原理吸收课后习题及答案The latest revision on November 22, 2020第五章 吸收相组成的换算【5-1】 空气和CO 2的混合气体中,CO 2的体积分数为20%,求其摩尔分数y 和摩尔比Y 各为多少解 因摩尔分数=体积分数,.02y =摩尔分数摩尔比 ..020251102y Y y ===--. 【5-2】 20℃的l00g 水中溶解lgNH 3, NH 3在溶液中的组成用摩尔分数x 、浓度c 及摩尔比X 表示时,各为多少解 摩尔分数//117=0.010*******/18x =+浓度c 的计算20℃,溶液的密度用水的密度./39982s kg m ρ=代替。

溶液中NH 3的量为 /311017n kmol -=⨯ 溶液的体积 /.33101109982 V m -=⨯溶液中NH 3的浓度//.33311017==0.581/101109982n c kmol m V --⨯=⨯ 或 . 3998200105058218s sc x kmol m M ρ==⨯=../ NH 3与水的摩尔比的计算或 ..00105001061100105x X x ===--.【5-3】进入吸收器的混合气体中,NH 3的体积分数为10%,吸收率为90%,求离开吸收器时NH 3的组成,以摩尔比Y 和摩尔分数y 表示。

吸收率的定义为解 原料气中NH 3的摩尔分数0.1y =摩尔比 (11101)01111101y Y y ===-- 吸收器出口混合气中NH 3的摩尔比为 摩尔分数 (22200111)=0010981100111Y y Y ==++ 气液相平衡【5-4】 l00g 水中溶解lg 3 NH ,查得20℃时溶液上方3NH 的平衡分压为798Pa 。

此稀溶液的气液相平衡关系服从亨利定律,试求亨利系数E(单位为kPa )、溶解度系数H[单位为/()3kmol m kPa ⋅]和相平衡常数m 。

亚硫酸钠氧化法测定氧的传质速率1. 引言说到氧气,大家可能首先想到的是新鲜空气,或者是在健身房里拼命吸气的感觉。

但氧气可不是个简单的家伙,它在我们生活中的角色可大了!无论是植物的光合作用,还是我们体内的代谢,都离不开它。

今天,我们要聊的是一种特定的方法——亚硫酸钠氧化法,来测定氧的传质速率。

听起来高大上,但其实就像是做菜,关键在于掌握火候和材料。

2. 亚硫酸钠的神奇作用2.1 亚硫酸钠是什么?首先,咱得搞清楚亚硫酸钠到底是什么。

它是一种无色结晶,听起来有点冷冰冰的对吧?其实它在很多地方都能找到身影,比如化工、食品、甚至水处理。

它可不仅仅是个“观众”,在氧气测定中可是个“大功臣”呢!简单来说,亚硫酸钠能跟氧气发生反应,帮助我们“抓住”那些难以捉摸的氧分子。

2.2 为什么要测定氧的传质速率?再来说说为什么要测定氧的传质速率。

你可知道,氧气的传质速率就像是一个人跑步的速度,有时候快得像闪电,有时候慢得像蜗牛。

这个速率对于很多科学研究至关重要,尤其是在水质监测、环境保护等领域。

没错,咱们可不想生活在一片污浊的环境里,对吧?3. 测定过程大揭秘3.1 步骤一:准备工作现在,咱们来聊聊具体的测定过程。

首先,准备好你的实验设备和亚硫酸钠溶液。

这就像是要开宴会,所有的食材得齐全。

如果你在实验室,准备好试管、量筒和各种测量仪器。

说白了,这就是你的小厨房,得把一切准备妥当。

3.2 步骤二:进行反应接下来,就是核心部分了——进行反应。

把亚硫酸钠溶液倒入盛有水样的容器中,观察氧气的变化。

这一步就像是烹饪的关键时刻,火候掌握得好,才能做出美味佳肴。

你会看到,氧气开始被“抓住”,溶液的颜色也会发生变化。

这可是科学的魔法!3.3 步骤三:数据分析最后一步,就是收集数据和分析了。

这就像是吃完大餐后,看看哪些菜最受欢迎。

通过测定前后亚硫酸钠的浓度变化,我们可以计算出氧的传质速率。

这时候,数据就像一位神秘的侦探,帮我们揭开氧气在水中活动的秘密。

级间隙高度和表观气速对多级环流反应器混合和传质的影响陶金亮;黄建刚;肖航;杨超;黄青山【摘要】针对应用广泛的简单多级环流反应器,研究了级间隙高度和表观气速对其混合和传质的影响规律.发现简单多级环流反应器的各级存在着非正常流动、过渡及正常流动三个典型流动状态,且流动状态的转变存在着受级间隙高度影响的两个临界表观气速,并提出了相应的预测模型.研究结果表明:级间隙高度越大,多级环流反应器内形成正常流型所需的表观气速越大;各级上升管和降液管的气含率会增高,且相同条件下第三级气含率最大,第二级次之,第一级气含率最小;各级的循环液速会增大,且第一级循环液速最大,第二级次之,第三级最小;混合时间会缩短,而传质系数会增大.本研究可为工业多级环流反应器的科学设计、放大和操作提供重要指导.【期刊名称】《化工学报》【年(卷),期】2018(069)007【总页数】13页(P2878-2889,封3)【关键词】多级环流反应器;级间隙高度;气含率;循环液速;传质;两相流【作者】陶金亮;黄建刚;肖航;杨超;黄青山【作者单位】河北工业大学化工学院,天津300130;河北工业大学化工学院,天津300130;中国科学院青岛生物能源与过程研究所,山东青岛266101;中国科学院青岛生物能源与过程研究所,山东青岛266101;中国科学院青岛生物能源与过程研究所,山东青岛266101;中国科学院过程工程研究所,中国科学院绿色过程与工程重点实验室,北京 100190;中国科学院青岛生物能源与过程研究所,山东青岛266101;中国科学院过程工程研究所,中国科学院绿色过程与工程重点实验室,北京 100190【正文语种】中文【中图分类】TQ021.1引言环流反应器是一类高效的气-液或气-液-固多相反应器[1],具有结构简单,传质和传热性能好,能耗低等优点[2-3]。

环流反应器是从鼓泡塔发展而来的,与鼓泡塔相比,其突出优点是反应器内的流体存在着定向流动,可显著减少液相的无规则流动,循环液速比较高[4]。

实验六、填料塔中⽓相传质系数的测定实验六吸收实验⼀、实验⽬的⼆、基本原理三、计算⽅法、原理、公式四、设备参数和⼯作原理五、操作步骤六、实验报告要求七、思考题⼋、注意事项实验⽬的1、了解填料吸收装置的基本流程及设备结构;2、了解填料特性的测量与计算⽅法;3、⽓液两相逆向通过填料层的压降变化规律以及液泛现象;4、喷淋密度对填料层压降和泛点速度的影响;5、测定在操作条件下的总传质系数K;6、了解吸收过程的基本操作与控制⽅法。

1、填料塔流体⼒学特性:⽓体通过⼲填料层时,流体流动引起的压降和湍流流动引起的压降规律相⼀致。

在双对数坐标系中⽤压降对⽓速作图得到⼀条斜率为1.8-2的直线(图中aa线)。

⽽有喷淋量时,在低⽓速时(C点以前)压降也⽐例于⽓速的1.8-2次幂,但⼤于同⼀⽓速下⼲填料的压降(图中bc段)。

随⽓速增加,出现载点(图中c 点),持液量开始logbcdaa log△PU填料层压降空塔⽓速关系图1、填料塔流体⼒学特性:增⼤,压降-⽓速线向上弯曲,斜率变⼤,(图中cd 段)。

到液泛点(图中d 点)后在⼏乎不变的⽓速下,压降急剧上升。

测定填料塔的压降和液泛速度,是为了计算填料塔所需动⼒消耗和确定填料塔的适宜制作范围,选择合适的⽓液负荷。

log b c da a log △PU 填料层压降空塔⽓速关系图2、传质实验:填料塔与板式塔内⽓液两相的接触情况有着很⼤的不同。

在板式塔中,两相接触在各块塔板上进⾏,因此接触是不连续的。

但在填料塔中,两相接触是连续地在填料表⾯上进⾏,需计算的是完成⼀定吸收任务所需填料⾼度。

填料层⾼度计算⽅法有传质系数法、传质单元法以及等板⾼度法。

总体积传质系数KYa是单位填料体积、单位时间吸收的溶质量。

它是反映填料吸收塔性能的主要参数,是设计填料⾼度的重要数据。

本实验是⽔吸收空⽓-氨混合⽓体中的氨。

混合⽓体中氨的浓度很低。

吸收所得的溶液浓度也不⾼。

⽓液两相的平衡关系可以认为服从亨利定律(即平衡线在x-y 坐标系为直线)。

清水曝气充氧实验报告实验一曝气设备清水充氧实验实验一曝气设备清水充氧实验曝气是活性污泥系统的一个重要环节。

它的作用是向池内充氧,保证微生物生化作用所需之氧,同时保持池内微生物、有机物、溶解氧,即泥、水、气三者的充分混合,为微生物降解创造有利条件。

因此了解掌握曝气设备充氧性能,不同污水充氧修正系数α、β值及其测定方法,不仅对工程设计人员、而且对污水处理厂运行和管理人员也至关重要。

此外,二级生物处理厂中,曝气充氧电耗占全厂动力消耗的60-70%,因此高效省能型曝气设备的研制是当前污水生物处理技术领域面临的一个重要课题。

因此本实验是水处理实验中的一个重要项目,一般列为必开实验。

一、目的1、加深理解曝气充氧的机理及影响因素2、了解掌握曝气设备清水充氧性能测定的方法。

3、测定几种不同形式的曝气设备氧的总转移系数KLas,氧利用率η%,动力效率E等,并进行比较二、原理曝气是人为的通过一些设备加速向水中传递氧的过程,常用的曝气设备分为机械曝气与鼓风曝气两大类,无论哪一种曝气设备。

其充氧过程均属传质过程,氧传递机理为双膜理论,如图3所示在氧传递过程中,阻力主要来自液膜,氧传递基本方程式为:dc?KLa(Cs?C) dt式中:dcdtmg/L?min;Cs?C――氧传质推动力,mg/LCs——液膜处饱和溶解氧浓度,C——液相主体中溶解氧浓度,KLa?DL?AYL?WKLa——氧总转移系数,1/min; DL——液膜中氧分子扩散系数; YL——液膜厚度; A——气液两相接触面积; W——曝气液体体积;由于液膜厚度YL和液体流态有关,而且实验中无法测定与计算,同样气液接触面积A的大小也无法测定与计算,故用氧总传递系数KLa代替。

将上式积分整理后得曝气设备氧总传递系数KLa计算式。

KLa?式中:KLa——氧总转移系数,1/min; t0、t——曝气时间,min;2?303Cs?C0lgt?t0Cs?CtC0——曝气开始时池内溶解氧浓度,t0,0时,C0,0,mg/L; Cs——曝气池内液体饱和溶解氧值,mg/L;Ct——曝气某一时刻t时,池内液体溶解氧浓度,mg/L。

用不含溶质的吸收剂吸收某气体混合物中的可溶组分A,在操作条件下,相平衡关系为Y=mX。

试证明:(L/V)min =mη,式中η为溶质A的吸收率。

j06a10103一逆流操作的常压填料吸收塔,用清水吸收混合气中的溶质A,入塔气体中含A 1%(摩尔比),经吸收后溶质A 被回收了80%,此时水的用量为最小用量的1.5倍,平衡线的斜率为1,气相总传质单元高度为1m,试求填料层所需高度。

j06a10104在常压逆流操作的填料吸收塔中用清水吸收空气中某溶质A,进塔气体中溶质A的含量为8%(体积%),吸收率为98%,操作条件下的平衡关系为y=2.5x,取吸收剂用量为最小用量的1.2倍,试求:①水溶液的出塔浓度;②若气相总传质单元高度为0.6 m,现有一填料层高为6m的塔,问该塔是否合用?注:计算中可用摩尔分率代替摩尔比,用混合气体量代替惰性气体量,用溶液量代替溶剂量。

j06a10105在20℃和760 mmHg,用清水逆流吸收空气混合气中的氨。

混合气中氨的分压为10mmHg,经吸收后氨的分压下降到0.051 mmHg。

混合气体的处理量为1020kg/h,其平均分子量为28.8,操作条件下的平衡关系为y=0.755x。

若吸收剂用量是最小用量的5 倍,求吸收剂的用量和气相总传质单元数。

j06a10106在常压逆流操作的填料塔内,用纯溶剂S 吸收混合气体中的可溶组分A。

入塔气体中A的摩尔分率为0.03,要求吸收率为95%。

已知操作条件下的解吸因数为0.8,物系服从亨利定律,与入塔气体成平衡的液相浓度为0.03(摩尔分率)。

试计算:①操作液气比为最小液气比的倍数;②出塔液体的浓度;③完成上述分离任务所需的气相总传质单元数N OG。

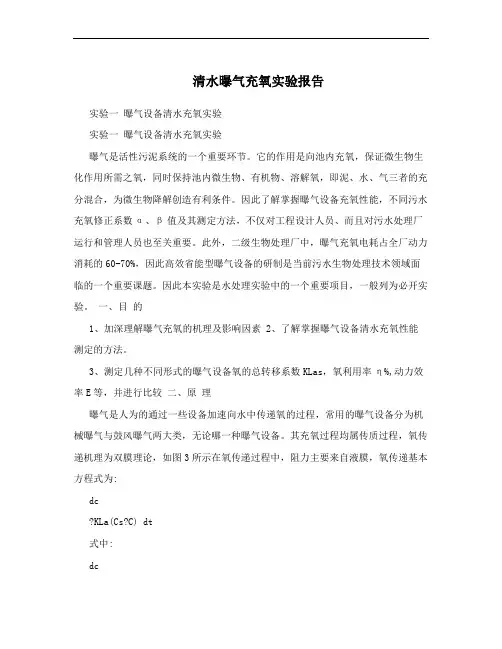

j06a10107某厂有一填料层高为3m 的吸收塔,用水洗去尾气中的公害组分A。

测得浓度数据如图,相平衡关系为y=1.15x。

试求:该操作条件下,气相总传质单元高度H OG为多少m ?参见附图:j06a107.tj06a10108总压100kN/m2,30℃时用水吸收氨,已知k G=3.84⨯10-6kmol/[m2·s(kN/m2)],k L=1.83⨯10-4kmol/[m2·s(kmol/m3)],且知x=0.05时与之平衡的p*=6.7kN/m2。

《生物反应工程》实验讲义及实验报告班级:学号:姓名:成绩:实验一游离酶与固定化酶酶学性质比较实验目的:掌握测定酶动力学参数的实验方法,作图法计算酶动力学参数,掌握固定化酶的方法,以及固定化酶后动力学参数的变化。

实验原理:要建立一个完整的酶动力学方程,必须要通过动力学实验确定其动力学参数。

对M—M方程,就是要确定rmax和Km值。

但直接应用M—M方程求取动力学参数所遇到的主要困难在于该方程为一非线性方程。

为此常将该方程加以线性化,通过作图法直接求取动力学参数。

通常有下述几种作图方法。

Lineweaver—Burk法(简称L-B法)。

将M—M方程取其倒数得到下式:(1)以1/rs对1/Cs作图可得一直线,该直线斜率为Km/rmax,直线与纵轴交于1/rmax,与横轴交于一1/Km。

此法又称双倒数图解法。

Hanes—Woo1f法(简称H—W法)。

将式(1)两边均乘以Cs得到(2)以Cs/rs对Cs作图,得一斜率为1/rmax的直线,直线与纵轴交点为Km/rmax,与横轴交点为一Km。

(3)Eadie—Hofstee法(简称E-H法)。

将M—M方程重排为(3)以rs对rs/Cs作图,得一斜率为一Km的直线,它与纵铀交点为rmax,与横轴交点为rmax/Km。

固定化酶亦称固相酶或水不溶酶。

它是通过物理或化学的方法使溶液酶转变为在一定的空间内其运动受到完全约束、或受到局部约束的一种不溶于水,但仍具活性的酶。

它能以固相状态作用于底物进行催比反应。

固定化酶的主要优点是,在催化反应以后很容易从反应系统中分离出来,不仅固定化酶可以反复使用,而且产物不受污染容易精制,固定化后的酶大多数情况下其稳定性增加,仅有少数的稳定性下降,固定化酶有一定的形状和一定的机械强度,可以装填在反应器中长期使用,便于实现生产连续化和自动化。

固定化酶的制备方法可分为吸附法、交联法、共价法、包埋法四大类。

如果固定化酶的动力学仍服从M—M方程,则可通过动力学参数Km与rmax值的大小来反映酶在固定化前后活性的变化。

三、 实验装置本实验装置如图3.9-2所示。

空气由风机送入,与来自氨气钢瓶的氨气混合送入填料塔底部,水从塔顶喷淋而下,与混合气体在塔中逆流接触进行传质,尾气从塔顶排出,吸收后的液体在塔底经液封装置排出。

尾气一部分送入尾气分析系统,用来分析其浓度。

装置中有多个流量计、压差计、温度计,用来测量氨气、空气和水的流量、压差、温度。

所用设备及仪表规格如下:1.叶氏风机:风量4.1m3/min;风压1.5m;功率2.8kW2.吸收塔:d内=107mm;内装填料型号Ф12×13×1.3瓷环;3.氨瓶:43~45升;4.转子流量计:空气:LZB-40 7~45m3/h;水:LZB-15 20~250L/h;氨:LZB-15 0.25~2.5 m3/h;5.U型管压力计与单管压力计;6.温度计:0 ~100℃;7.湿式气体流量计:BSD-5 0.5m3/h;四、实验步骤1.预先检查风机、氨瓶、吸收系统设备、管路、阀门、测量仪器是否正常,并了解各自使用方法。

2.打开水阀门,使吸收塔内填料充分湿润,然后将阀门关小,将流量调节至一定范围。

3.全开风机的旁通阀,启动风机。

调节旁通阀的开度,使空气以指定流量送入吸收塔。

4.根据空气流量估算氨气流量使混合气体的氨含量约为3~4%(体积)。

然后打开液氨钢瓶上的氨阀(必须在氨自动减压阀处于关闭状态下),调节氨自动减压阀控制低压氨流量在所需流量上,并维持稳定。

5.在一定喷淋密度下,使通入吸收塔的空气和氨气流量保持不变,从塔顶尾气取样分析尾气氨浓度,并记录相关的数据。

6.改变喷淋密度或空气流量,重复实验5~6次。

7.实验完毕后,关闭液氨阀门,停风机,停水,清理现场,一切复原。

8.五、实验报告的要求根据实验原始数据,进行数据处理,计算气相总传质系数K y。

计算方法和计算所用公式如下:① 计算空气流量V'oa V'ob――通过吸收盒的氨气体积和空气体积;V'ob=T2P1V1/(T1P2)二、操作:预先往吸收盒中装入稀硫酸(约0.02M)0.2ml作吸收液,再加入两滴甲基橙作为指示剂,并加入蒸馏水至吸收盒管路分岔口处,使吸收液在吸收气体时能正常循环,把吸收盒接入取出尾气管路中,吸收盒的出口接湿式流量计,打开管路中的阀门,分析开始,被测气体通过吸收盒后,其中氨被吸收,而空气则由湿式流量计计量所流过的体积,当吸收液由红变黄即到终点,立即关闭阀门,读取湿式流量计空气流量。

亚硫酸盐氧化法测量体积溶氧系数K L·a由双膜理论导出的体积溶氧传递方程:N v= K L·a(c﹡-c L) ( 1 ) 是在研究通气液体中传氧速率的基本方程这一,该方程指出:就氧的物理传递过程而言,溶氧系数KL·a的数值,一般是起着决定性作用的因素。

所以,求出KL·a作为某种反应器或某一反应条件下传氧性能的标度,对于衡量反应器的性能,控制发酵过程,有着重要意义。

一、实验目的:1、了解Na2SO3测定K L·a的原理,并用该法测定摇瓶的K L·a;2、了解摇瓶的转数(振幅、频率)对体积溶氧系数K L·a的影响。

二、原理:在有Cu2+存在下,O2与SO3快速反应生成SO4。

Cu2+2 Na2SO3 + O2 ===== 2Na2SO4(2 )并且在20~45℃下,相当宽的SO3浓度范围(0.017~0.45mol/L)内,O2与SO3的反应速度和SO3的浓度无关。

利用这一反应特性,可以从单位时间内被氧化的SO3量求出传递速率。

当反应(2)达稳态时,用过量的I2与剩余的Na2SO3作用Na2SO3+ I2+ H2O ===== Na2SO4+ 2HI (3 )再以Na2S2O3滴定过剩的I22Na2S2O3+ I2===== Na2S4O6+ 2NaI (4 )由反应方程(2)、(3)、(4)可知,每消耗4mol Na2S2O3相当于1mol O2被吸收,故可由Na2S2O3的耗量求出单位时间内氧吸收量。

N v=△V·N/(m·△t·4·1000) (mol/ml·min)在实验条件下,P=1atm, c﹡=0.21mmol/L, cL=0mmol/L 据方程(1)有:K L·a = N v / c﹡(1/min)使用符号:N v:体积溶氧传递速率;(mol/ml·min)K L·a:体积溶氧系数;(1/min)c﹡:气相主体中含氧量;(mmol/L):液相主体中含氧量;(mmol/L)cL△ t:取样间隔时间;(min)△ V:△t内消耗的Na2S2O3ml数;m:取样量;(ml)N: Na2S2O3标准的摩尔浓度;(mol/L)三、仪器与试剂:1、摇瓶机;2、三角瓶:500ml一只,100ml 两只;移液管:20ml,5ml各一只;碱式滴定管:一只;3、试剂:①2%可溶淀粉指示剂;(称取2克可溶性淀粉,然后用少量蒸馏水调匀,徐徐倾入已沸的蒸馏水中,煮沸至透明,冷却定容至100毫升。

⼤⽓污染控制⼯程第七章课后习题答案第七章⽓态活染物控制技术基础⼀、填空题1、吸收法净化⽓态污染物是利⽤混合⽓体中各成分在吸收剂中的不同,或与吸收剂中的组分发⽣,从⽽将有害组分从⽓流中分离出来。

【答】溶解度,化学反应2、⽤⽔吸收HC1⽓体属于,⽤N a OH溶液吸收S02属于,⽤酸性溶液吸收N H3属于。

【答】物理吸收,化学吸收,化学吸收3、⽬前⼯业上常⽤的吸收设备可分为、和三⼤类。

【答】表⾯吸收器,⿎泡式吸收器,喷洒式吸收器4、⽓体扩散同时发⽣在⽓相和液相中,扩散过程既包括,也包括。

【答】分⼦扩散,湍流扩散5、吸收操作线斜率Ls/G s称为吸收操作的液⽓⽐,物理含义为。

【答】处理单位惰性⽓体所消耗的纯吸收剂的量6、常⽤的吸收剂有和。

【答】⽔,碱⾦属钠、钾、铵或碱⼟⾦属钙、镁等的溶液7、防治S02污染的⽅法主要有清洁⽣产⼯艺、采⽤低硫燃料、、及等。

M g2+, S⼆酸,氨【答】燃料脱硫,燃料固硫,烟⽓脱硫8、湿式⽯灰/⽯灰⽯-⽯膏法存在结垢和堵塞问题,通过在吸收液中加⼊C a C l2、、、等添加剂可解决此问题。

【答】浆液的p H值,吸收温度,⽯灰⽯的粒度9、影响湿式⽯灰/⽯灰⽯-⽯膏法吸收效率的主要因素有,,,流体⼒学状态,控制溶液过饱和,吸收剂种类等。

【答】⽯灰/⽯灰⽯法,氧化镁法,钠碱法10、⽬前应⽤较多的脱硫⽅法有、、、氨吸收法、亚硫酸钠法、柠檬酸钠法等。

【答】催化还原法(选择性、⾮选择性),吸收法,吸附法11、吸附设备主要有、和三种类型。

【答】固定床吸附器,移动床吸附器,流化床吸附器12、影响吸附容量的因素有、、、和。

【答】吸附剂表⾯积、吸附剂的孔隙⼤⼩、孔径分布、分⼦极性、吸附剂分⼦上官能团性质13、吸附区⾼度的计算⽅法有法和法。

【答】穿透曲线法;希洛夫近似法14、希洛夫⽅程式为。

【答】x=K L-t015、进⼊催化燃烧装置的⽓体⾸先要除去粉尘、液滴等有害组分,其⽬的为。

【答】防⽌中毒16、催化剂的组成为、和。

第五章习题解答1)总压100,温度25℃的空气与水长时间接触,水中的的浓度为多少?分别用摩尔浓度和摩尔分率表示。

空气中的体积百分率为0.79。

解:将空气看作理想气体:y=0.79p*=yp=79kPa查表得E=8.76×kPaH=C=p*.H=79×6.342×10-5=5.01×10-4kmol/m32)已知常压、25℃下某体系的平衡关系符合亨利定律,亨利系数E为大气压,溶质A的分压为0.54大气压的混合气体分别与三种溶液接触:①溶质A浓度为的水溶液;②溶质A浓度为的水溶液;③溶质A浓度为的水溶液。

试求上述三种情况下溶质A在二相间的转移方向。

解: E=0.15×104atm,p=0.054atm,P=1atm,y=p/P=0.054①∴∴∴平衡②∴∴∴气相转移至液相③∴∴∴液相转移至气相④ P=3atm y=0.054 E=0.15×104atm∴m=E/P=0.05×104x4=x3=5.4×10-5∴∴∴气相转移至液相3)某气、液逆流的吸收塔,以清水吸收空气~硫化氢混合气中的硫化氢。

总压为1大气压。

已知塔底气相中含 1.5%(摩尔分率),水中含的浓度为(摩尔分率)。

试求塔底温度分别为5℃及30℃时的吸收过程推动力。

解:查表得(50C)E1=3.19×104kpa m1=E1/P=315p*1=Ex=0.3194)总压为100,温度为15℃时的亨利系数E为。

试计算:①H、m的值(对稀水溶液密度为);②若空气中的分压为50,试求与其相平衡的水溶液浓度,分别以摩尔分率和摩尔浓度表示。

5)在总压为100、水温为30℃鼓泡吸收器中,通入纯,经充分接触后测得水中的平衡溶解度为溶液,溶液的密度可近似取为,试求亨利系数。

解: p*=100KPa(mol/L)/kPakPa6)组分A通过另一停滞组分B进行扩散,若总压为,扩散两端组分A的分压分别为23.2和 6.5。

亚硫酸盐氧化法测量体积溶氧系数K L·a由双膜理论导出的体积溶氧传递方程:N v= K L·a(c﹡-c L) ( 1 ) 是在研究通气液体中传氧速率的基本方程这一,该方程指出:就氧的物理传递过程而言,溶氧系数KL·a的数值,一般是起着决定性作用的因素。

所以,求出KL·a作为某种反应器或某一反应条件下传氧性能的标度,对于衡量反应器的性能,控制发酵过程,有着重要意义。

一、实验目的:1、了解Na2SO3测定K L·a的原理,并用该法测定摇瓶的K L·a;2、了解摇瓶的转数(振幅、频率)对体积溶氧系数K L·a的影响。

二、原理:在有Cu2+存在下,O2与SO3快速反应生成SO4。

Cu2+2 Na2SO3 + O2 ===== 2Na2SO4(2 )并且在20~45℃下,相当宽的SO3浓度范围(0.017~0.45mol/L)内,O2与SO3的反应速度和SO3的浓度无关。

利用这一反应特性,可以从单位时间内被氧化的SO3量求出传递速率。

当反应(2)达稳态时,用过量的I2与剩余的Na2SO3作用Na2SO3+ I2+ H2O ===== Na2SO4+ 2HI (3 )再以Na2S2O3滴定过剩的I22Na2S2O3+ I2===== Na2S4O6+ 2NaI (4 )由反应方程(2)、(3)、(4)可知,每消耗4mol Na2S2O3相当于1mol O2被吸收,故可由Na2S2O3的耗量求出单位时间内氧吸收量。

N v=△V·N/(m·△t·4·1000) (mol/ml·min)=0mmol/L 在实验条件下,P=1atm, c﹡=0.21mmol/L, cL据方程(1)有:K L·a = N v / c﹡(1/min)使用符号:N v:体积溶氧传递速率;(mol/ml·min)K L·a:体积溶氧系数;(1/min)c﹡:气相主体中含氧量;(mmol/L)c:液相主体中含氧量;(mmol/L)L△ t:取样间隔时间;(min)△ V:△t内消耗的Na2S2O3ml数;m:取样量;(ml)N: Na2S2O3标准的摩尔浓度;(mol/L)三、仪器与试剂:1、摇瓶机;2、三角瓶:500ml一只,100ml 两只;移液管:20ml,5ml各一只;碱式滴定管:一只;3、试剂:①2%可溶淀粉指示剂;(称取2克可溶性淀粉,然后用少量蒸馏水调匀,徐徐倾入已沸的蒸馏水中,煮沸至透明,冷却定容至100毫升。

《生物反应工程》实验讲义及实验报告班级:学号:姓名:成绩:实验一 游离酶与固定化酶酶学性质比较实验目的:掌握测定酶动力学参数的实验方法,作图法计算酶动力学参数,掌握固定化酶的方法,以及固定化酶后动力学参数的变化。

实验原理:要建立一个完整的酶动力学方程,必须要通过动力学实验确定其动力学参数。

对M —M 方程,就是要确定r max 和K m 值。

但直接应用M —M 方程求取动力学参数所遇到的主要困难在于该方程为一非线性方程。

为此常将该方程加以线性化,通过作图法直接求取动力学参数。

通常有下述几种作图方法。

Lineweaver —Burk 法(简称L-B 法)。

将M —M 方程取其倒数得到下式:sr ms C K r r 111max max += (1) 以1/r s 对1/C s 作图可得一直线,该直线斜率为K m /r max ,直线与纵轴交于1/r max ,与横轴交于一1/K m 。

此法又称双倒数图解法。

Hanes —Woo1f 法(简称H —W 法)。

将式(1)两边均乘以Cs 得到m axm ax r Cr K r C s m s s += (2) 以C s /r s 对C s 作图,得一斜率为1/r max 的直线,直线与纵轴交点为K m /r max ,与横轴交点为一K m 。

(3)Eadie —Hofstee 法(简称E-H 法)。

将M —M 方程重排为ssms C r K r r -=max (3)以r s对r s/C s作图,得一斜率为一K m的直线,它与纵铀交点为r max,与横轴交点为r max/K m。

固定化酶亦称固相酶或水不溶酶。

它是通过物理或化学的方法使溶液酶转变为在一定的空间内其运动受到完全约束、或受到局部约束的一种不溶于水,但仍具活性的酶。

它能以固相状态作用于底物进行催比反应。

固定化酶的主要优点是,在催化反应以后很容易从反应系统中分离出来,不仅固定化酶可以反复使用,而且产物不受污染容易精制,固定化后的酶大多数情况下其稳定性增加,仅有少数的稳定性下降,固定化酶有一定的形状和一定的机械强度,可以装填在反应器中长期使用,便于实现生产连续化和自动化。

固定化酶的制备方法可分为吸附法、交联法、共价法、包埋法四大类。

如果固定化酶的动力学仍服从M—M方程,则可通过动力学参数K m与r max值的大小来反映酶在固定化前后活性的变化。

仪器与试剂:分光光度计、水浴锅、酸性磷酸酯酶、磷酸苯二钠、酚标准液、碳酸钠溶液、费林-酚试剂、卡拉胶实验步骤及数据记录:1、酚标准曲线的绘制。

取9只试管,按照0-8的顺序编号,0号为空白管。

按照下表的过程进行操作:管号0 1 2 3 4 5 6 7 80.4mmol/L酚标准液0 mL 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8蒸馏水 1 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.21mol/L碳酸钠溶液 2 2 2 2 2 2 2 2 2费林-酚试剂0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.5 0.535℃显色10minA6802、酶动力学参数的求取。

取7只试管,按照0-6的顺序编号,0号为空白管。

按照下表的过程进行操作:℃管号0 1 2 3 4 5 65mmol/L磷酸苯二钠溶液0 0.1 0.15 0.2 0.3 0.4 0.50.5 0.4 0.45 0.3 0.2 0.1 00.2mol/LpH5.6乙酸盐缓冲液酶液0.5 0.5 0.5 0.5 0.5 0.5 0.535℃反应15min1mol/L碳酸钠溶液 2 2 2 2 2 2 2费林-酚试剂0.5 0.5 0.5 0.5 0.5 0.5 0.535℃显色10minA6803、酶固定化及动力学参数测定。

称取0.8g卡拉胶,溶解在20mL水中,加热煮沸,冷却到50-60℃。

将在水浴锅中保温好的酶液5mL倒入,并搅拌均匀,冷却,待完全固化后,用5%的KCl 溶液浸泡30 min。

将浸泡好的固定化酶取出,滤纸吸干,用小刀将其切成3×3mm的小块。

称取固定化酶5g共6份,取6只50mL三角瓶,按照下表过程操作:三角瓶号0 1 2 3 4 55mmol/L磷酸苯二钠溶液0 1 3 5 7 90.2mol/LpH5.6乙酸盐缓冲10 9 7 5 3 1液固定化酶 5 5 5 5 5 535℃摇床反应15min1mol/L碳酸钠溶液 2 2 2 2 2 2费林-酚试剂0.5 0.5 0.5 0.5 0.5 0.535℃显色10minA680实验结果处理分析:绘制酚标准曲线计算游离酶动力学参数CsA680酚含量r s1/Cs1/r sCs /r sr s /Cs计算固定化酶动力学参数CsA680酚含量r s1/Cs1/r sCs /r sr s /Cs游离酶和固定化酶酶活力比较:游离酶方法L-B H-W E-H参数K m r max K m r max K m r max固定化酶方法L-B H-W E-H参数K m r max K m r max K m r max酶活回收率有效因子分析和讨论:1、动力学参数作图法求取的方法有那些?分别考虑其误差来源。

(预习时填写)2、固定化酶的方法有那些?本实验中采用的方法是什么?有什么优点?实验二用亚硫酸钠氧化法测定气液接触过程的体积传质系数a kL实验目的:在非发酵情况下,用亚硫酸钠氧化法来测定发酵罐通气或搅拌时的体积传质系数,的影响。

从而考察通气、搅拌等因素对发酵罐内气液接触过程的体积传质系数akL仪器与试剂:1、发酵罐(搅拌或气升式)2、碘量瓶3、移液管(1mL)4、烧杯(50mL、2000 mL)5、 0.1mol ·L -1碘液6、 0.1 mol ·L -1硫代硫酸钠(Na 2S 2O 3)溶液7、 无水亚硫酸钠8、 硫酸铜实验原理亚硫酸钠溶液,在铜或钴离子作为催化剂的作用下,能与液相中的溶解氧迅速反应,使亚硫酸根离子氧化为硫酸根离子,其氧化反应速度在较大范围内与亚硫酸根离子浓度无关。

由于氧是较难溶解于水的气体,因而氧的溶解速度要比液相中的氧的消耗速度慢的多,因此氧分子一经渗入液相,就立即被还原,所以可以认为,在整个实验中,液相中的氧浓度可视为零,即有:**)(aC k C C a k Nv L L =-=在25℃及0.1MPa 下,亚硫酸钠溶液中,经测定C*=0.21mgO 2·L -1。

所以从上式可以看出,只要测得Nv 值,就可以计算出a k L 。

实验时,在搅拌罐中配制一定浓度的亚硫酸钠溶液,其体积视发酵罐的大小而定;在搅拌通气或通气情况下,加入少量催化剂,计时,取不同时刻的试样与过量的碘溶液作用,多余的碘用表定过的硫代硫酸钠来滴定,根据消耗的硫代硫酸钠溶液的体积,可以计算出单位时间内氧的溶解量Nv 值。

上述过程的反应式如下:NaISO Na I O NaS HI NaSO I SO Na SO Na O SO Na 2222242232423242232+→++→+→+实验步骤:1、 发酵罐清洗,试运转,(对气升式发酵罐要确定其最佳装液量)2、装罐实验:准确称取31.5g亚硫酸钠,放置烧杯中,用1L水溶解,待亚硫酸钠全部溶解后,倒入发酵罐中;准确称取0.5g硫酸铜并溶解于少量水中,将硫酸铜溶液倒入发酵罐中;在室温下,开动搅拌通气或通气搅拌,调节搅拌转速n和通气量Q;开始计时,每隔一定时间(5min)取样1mL分析其中的亚硫酸钠含量(取5个样),测定其中的亚硫酸钠含量。

调节通气量或搅拌转速,重复上面的实验,要求改变实验条件,做3个条件实验。

数据记录:实验结果记录表按照记录数据进行绘图:数据处理:按照上面的数据,计算Nv和akL条件转速:气量:转速:气量:转速:气量:转速:气量:转速:气量:转速:气量:tV∆∆/Nv()akL()绘制转速n和akL关系图,或气量Q和akL关系图分析和讨论:3、讨论分析转速、通气量、亚硫酸钠浓度等因素对发酵罐体积传质系数a的影响,kL;(预习时填写)如何根据测定数据计算氧消耗速率Nv和体积传质系数akL4、试分析实验过程中的主要误差来源,并提出今后实验改进的意见。

实验三微生物反应器的反应性能试验实验目的:进一步了解和掌握生物反应器BSTR和CSTR的反应性能,了解和掌握微生物菌体在反应器中生长的规律,并了解反应器的有关操作。

实验原理:间歇搅拌釜式反应器是一类常用的微生物反应器。

其主要特征是分批进料和卸料,因此其操作试剂由两部分组成:一是进行反应所需的时间,即开始进行反应直至达到所要求的反应程度为止所需的时间。

由于搅拌的作用,反应器内的物料充分混合,浓度均匀,反应器内物系的组成仅随反应时间而变。

对于菌体浓度而言,随着反应的进行,微生物菌体的浓度不断增加,其菌体浓度变化的规律基本上符合Monod方程。

连续搅拌釜式反应器也是一类微生物反应器,其反应性能和间歇反应器有明显的不同。

其主要特征是,反应物连续稳定地加入到反应器中,同时反应产物也连续稳定地流出反应器,并保持反应体积不变。

当反应器操作达到稳定时,反应器内物系的组成不随时间而变,同时由于反应器内的搅拌,使得物系在空间上达到充分混合,物系组成也不随空间位置而变,此时反应器内物系的组成和反应器出口的组成相同。

对应于一定的进料流量,反应器内的物系有一定的组成,对于菌体浓度而言,随着流量的增大,菌体浓度变小,当进料流量达到一定值时,反应器内的菌体浓度可以为零,这时称为反应器操作的洗出点。

设备和试剂1、微生物反应器2、可见分光光度计3、微型计量泵(蠕动泵)4、酒精酵母种子培养液5、葡萄糖实验步骤:1、反应培养基配制:培养基配方:葡萄糖20g/L、硫酸铵4 g/L、蛋白胨5 g/L、磷酸二氢钾1 g/L、硫酸镁0.5 g/L、氯化钙0.2 g/L、酵母膏1 g/L2、反应器反应性能试验:A:间歇反应试验:加入一定体积的反应培养基,按10%的接种量加入酒精酵母种子液。

30℃,控制一定的搅拌转速和通气量进行反应。

每隔半小时,取一定量的反应液,测定其OD值。

B:连续反应试验:在间歇反应一定时间后,控制反应器内的反应体积在一较小值,在间歇反应条件下,用蠕动泵连续加入培养基,并控制出料阀门,使出料量等于进料量,以维持反应器内的液面位置不变,这时反应器在某一稀释率下进行连续反应。

当一定时间后连续反应达到稳定时,取样分析反应液的OD值。

调节进料流量和出料流量,使连续反应器在另一稀释率下反应。

流量的调节是从小到大,直至某一流量下反应器的操作达到洗出,完成试验。

分析方法:取5mL反应液,用水稀释50mL,用水作为对比,在可见分光光度计上在540nm 处测定其OD值。