(完整版)破碎计算书

- 格式:doc

- 大小:110.51 KB

- 文档页数:8

日照港石臼港区西作业区散粮储运系统改扩建工程T5转载站、301线处障碍物拆除工程量计算书1、用220破碎锤破碎钢筋混凝土上下圈梁砖房(墙厚25cm)和(厚15cm)混凝土地面,用220挖掘机清理联锁块和砌石完成工程量如下:拆除钢筋混凝土立柱、圈梁:立柱:0.25(宽)×0.25(高)×(4.5-0.25)×15(个)=3.98 m3圈梁:0.25(宽)×0.25(高)×(12.6*2+7.5*2)×2(个)=5.03 m3破除砖房:[(4.5-0.25)×12.6×2+(7.5-0.25×2)×(4.5-0.25)×2]×0.25-3.98=37.67 m3室内混凝土地面:[(2.8+0.15×2) ×(7.5-0.25×2)+ (8+0.15×2) ×(7.5-0.25×2)]=79.8㎡室外混凝土地面:(14.6×9.5-12.6×7.5)=44.2㎡共计:79.8+44.2=124㎡清理回填砌石:0.7×0.6×0.6×15=3.78 m3清理联锁块:12m×10m=120㎡2、用220挖掘机装车,双桥车外运混凝土块及联锁块,运距5.5km;方量为:3.98+5.03+37.67+124×0.15+3.78+120×0.1=81.06m33、用素土回填破碎清理后的工作面,运距5km。

方量为:124×0.15+120×0.1+3.78=34.38m34、T5处改移消防检查井:20T吊车吊检查井盖板及安装,消防栓拆除及安装,检查井拆除及砌筑,外活接一个,110cm法兰盘一组220挖掘机开挖回填方量:4*2*2=16 m35、用220挖掘机、破碎锤开挖拆除S75承台位置化粪池(长:4m,宽:3m,深:2m厚:15cm),人工配合清理两侧管道,并用自卸车外运,运距5.5km。

破碎设备处理量与被破碎物料的物理性质(可碎性、密度、解理、湿度、粒度组成等),破碎机的类型、规格及性能,以及工艺要求(破碎比、开路或闭路工作、给矿均匀性及产品粒度)等因素有关。

由于目前还没有把所有这些因素全部包括进去的理论计算方法,因此,在设计计算时,多采用经验公式进行概略计算,并根据实际条件及类似厂矿生产数据加以校正。

顎式、旋回和圆锥破碎机处理量的计算A开路破碎开路破碎时,处理量按下式计算:Q=K1K2K3K4Q s式中Q——在设计条件下破碎机的处理量,t/h;Qs——标准条件下(中硬矿石、松散密度为m3)开路破碎时的处理量,t/h,按下式计算:Qs=q o e0——顎式、旋回破碎机,标准、中型、短头圆锥破碎机单位排矿口宽度的处理量,t/(mm •h),见表∼表;e——破碎机排矿口宽度,mm;K1——矿石可碎性系数,见表;K2——矿石密度修正系数,按下式计算:()0——矿石密度,t/m3;0——矿石松散密度,t/m3;K3——给矿粒度或破碎比修正系数,见表及表;K4——水分修正系数,见表。

B闭路破碎在闭路破碎时,破碎机的处理量,按闭路通过的矿量计算。

计算公式如下:Qc=K c Q s K1K2K3K4式中Qc——闭路破碎时破碎机的处理量,t/h;Ke——闭路时,平均给矿粒度变细的系数。

中型或短头圆锥破晬机在闭路时,一般取∼(硬矿石取小值、软矿石取大值)Qs、K1、K2、K3、K4——同式。

单缸液压圆锥破碎机处理量见表。

光面对辊破碎机处理量的计算光面对辊破碎机的处理量按下式计算:Q=60式中Q——对辊破碎机的处理量,t/h;——破碎机排出口的充满系数,=∼,破碎硬矿石和粗粒矿石时取大值,反之取小值;D——破碎机辊筒直径,m;n——破碎机辊筒转数,r/min,L——破碎机辊筒长度,m;e——破碎机辊筒之间的排矿口宽度,m;o——破碎矿石的松散密度,t/m3。

选择光面对辊破碎机时,辊筒啮角有很大童义,一般按下式计算:,式中——啮角,(°);D——辊筒直径,mm;D——最大给矿粒度,mm;e——辊筒之间的排矿口宽度,mm。

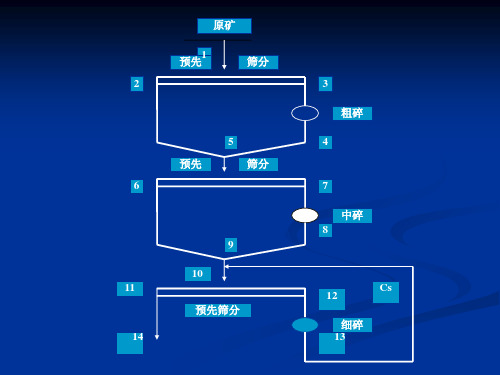

破碎流程的选择和计算一、破碎流程的选择1.破碎流程类型和常用破碎流程破碎流程类型破碎流程的基本作业是破碎和筛分两个作业。

筛分作业有预先筛分和检查筛分。

破碎流程中,有时有洗矿作业。

据此,组成破碎流程的可能单元流程有以下(a),(b),(c),(d)四种,如图4-1所示。

以此单元流程可组合成各种破碎流程类型。

如两段破碎流程可能的类型总数为42=16种、三段破碎流程可能的类型总数为43= 64种。

常用破碎流程破碎流程可能的类型很多,但根据预先筛分,检查筛分设置条件,以及实际生产中的原矿最大粒度和破碎最终产物粒度,常用的破碎流程有以下四种,如图4-2 所示。

2.破碎流程的选择破碎流程的选择,主要解决5个问题:即确定破碎段数;预先筛分必要性;检查筛分必要性;洗矿必要性;手选必要性等。

(1) 破碎段数的确定。

破碎段数取决于原矿最大粒度与破碎最终产物粒度,即取决总破碎比(S)。

总破碎比等于原矿最大粒度(D)除以破碎最终产物粒度 (d)。

即dDS(4-5) (2) 预先筛分的必要性。

水分在破碎时的有害程度,视矿石中矿泥含量而定。

当矿石含泥多,水分高师,采用预先筛分可以减少破碎机的堵塞现象。

生产实践证明,大多数情况下,原矿中均含有一定数量的细粒物料,特别是易碎性矿石,其细粒含量较多,如图4-3所示。

粗碎、中碎排矿产物中,其细粒含量更多,破碎产物的粒度特性曲线总是呈凹型的,如图4-4到图4-9所示。

所以,粗碎、中碎、细碎前的预先筛分总是有利的。

破碎机排矿产物中最大粒度与排矿口宽度之比,称为最大相对粒度Z max 。

排矿产物中,大于排矿口宽度的过大颗粒含量β(%)与最大相对粒度Z max ,如表4-4所示。

表4-4 破碎机排矿产物中过大颗粒含量β(%)与最大相对粒度Z max*闭路时取小值,开路时取大值。

二、破碎流程的计算1. 计算的内容、目的及原理计算内容在破碎筛分作业中,只考虑矿石粒度和粒度组成的变化,不考虑品位和回收率的变化(洗矿、手选除外)。

(完整版)破碎计算书第二章破碎筛分设备的选择2.1破碎设备的选择根据确定的破碎工艺流程,最大给矿粒度350 mm,破碎最终产品粒度-15mm,破碎设备的选择国产设备,设计者进行核算。

2.1.1采用国产破碎设备时的计算(流程不变)2.1.1.1、已知条件:处理量200t/d,矿石密度ρ0=3.14t/m3,松散系数Δ=1.5,矿石硬度f=8~10,属中等可碎性,最大给矿块度D max =350mm(格筛350mmx350mm),破碎产品粒度-14mm。

原矿含水3%。

(矿石松散密度δ0=ρ0/Δ=2.09)2.1.1.2、计算:(1)、确定生产能力工作制度为每年250天,每天2班,每班8小时,则破碎生产能力为200/16=12.5t/h(2)、计算破碎比总破碎比S=350/14=25平均破碎比Sa=251/2=5第二段为闭路作业,破碎比可略大。

初步确定S1=4.8,S2=5.21 (3)、计算各段破碎产品的最大粒度。

粗碎d2max= D max/S1=73mm 细碎d6max= Dmax/(S1xS2)=14mm(4)、计算各段破碎机排矿口宽度及筛孔尺寸a.各段破碎机排矿口宽度根据表6.3-4:粗碎排矿口宽度i2= d2max/Z=73/1.6=45.63mm 取40mm 根据表6.8-1:细碎排矿口宽度i6=0.8d4max=0.8x14=11.2mm 取12mmb.筛孔尺寸:根据表6.8-1:细碎闭路筛孔尺寸:筛孔a=1.4* D max =19.6mm=20mm筛分效率:E=65%,(5)、计算各产物的产率和重量:a.粗碎作业:Q1= 250/16=12.5t/h,γ2=100%b. 根据表6.8-2:细碎作业循环负荷:根据图6.3-4:筛孔尺寸与排矿口尺寸之比:20/40=0.5,β1,-20mm=47.5%(粗碎)筛孔尺寸与排矿口尺寸之比:20/12=1.67,β5,-20mm=97%(细碎)Q5=Q1*(1-β1*E)/β5*E=12.5*(1-0.475*0.65)/0.97*0.65=13.70 t/h=Q4γ5=γ4=Q5/Q1=110%Q3= (Q1*β1+ Q5*β5)E=(12.5*47.5%+13.70x97%)*0.65=12.50t/hC s=(1-β1*E)/ β5*E=Q5/Q1=(1-0.475*0.65)/0.97*0.65=110% γ3=γ1=Q3/Q1=100%,Q2=Q1+Q5=26.2 t/h, γ2=Q2/Q1=210%2.1.2国产设备的选择计算2.1.2.1 粗碎设备设计拟采用PE400x600鄂式破碎机,其设备处理能力为:Q=K1K2K3K4Q s式中K1–矿石可碎性系数K1=1.0(表7.2-6)K2–矿石密度修正系数K2=ρ0/2.7=3.14/2.7=1.16K3–给矿粒度修正系数D max/B=350/400=0.875 K3=1.00(表7.2-7)K4–水分修正系数K4=1(表7.2-9)Q s=q0 e=0.65x40=26.q0 (表7.2-1)所以:Q=1x1.16x1.00x1x26=30.16t/h设备负荷率n=Q1/Q=12.5/30.16=41.15%2.1.1.2 细碎设备(1)设计拟采用PEX150x750鄂式破碎机,其设备处理能力为:Q=K c K1K2K3K4Q s式中K1–矿石可碎性系数K1=1(表7.2-6)K2–矿石密度修正系数K2=ρ0/2.7=3.14/2.7=1.16K3–给矿粒度修正系数D max/B=73/150=0.487 K3=1.12(表7.2-8)K4–水分修正系数K4=1(表7.2-9)Q s=q0 e= x12=65q0 (表7.2-4)Kc-闭路时平均给矿粒度变细的系数Kc=1.25所以:Q=1.25x1.0x1.16x1.12x1x = t/h(参考样本最大处理能力调整为105t/h)设备负荷率n= Q5/Q=51.15/12.50=48.71%2.2 筛分设备的选择2.2.1、采用国产设备时的筛分设备计算(1)设计拟采用一台ZD1224单轴振动筛(筛孔尺寸20mm)其设备处理量为:Q=ΨFVδ0K1K2K3K4K5K6K7K8式中:Ψ- 有效筛分面积系数Ψ=0.8F - 筛网名义面积F=2.9δ0–矿石松散密度δ0=ρ0/Δ=ρ0/2.7=1.16V-单位筛分面积的平均容积处理量V=25.4 (表7.3-2)K1–给矿中细粒影响系数a.对上层筛:筛孔尺寸(之半)与排矿口尺寸之比及累积含量为:10/40=0.25 (粗碎)筛上量累积产率为:75% (图6.3-4) 筛下量:25%10/12=0.83 (细碎)筛上量累积产率为:33% (图6.3-4) 筛下量:67%给矿中小于20mm之半的含量:(Q1*25%+Q5*67%)/(Q1+Q5)=46.96%所以:K1=1.1(表7.3-3)K2–给矿中粗粒影响系数a.对上层筛:筛孔尺寸与排矿口尺寸之比及累积含量为:20/40=0.5(粗碎)筛上量累积产率为:52% (图6.3-4)20/12=1.67(细碎)筛上量累积产率为:3% (图6.3-4)给矿中大于35mm的含量:(Q1*52%+Q5*3%)/(Q1+Q5)=26.38%所以:K2=1.07(表7.3-4)K3–筛分效率系数筛分效率E=65% K3=(100-E)/8=4.375(表7.3-5) K4–物料种类和颗粒形状系数破碎后的矿石K4=1(表7.3-6)K5–物料湿度影响系数干矿石(3%) K5=1(表7.3-7) K6–筛分方法影响系数干筛K6=1(表7.3-8) K7–筛子运动参数系数2rn=2x7x850=11900K7=0.95(表7.3-9) K8–筛面种类和筛孔形状系数方形橡胶筛网K8=0.9(表7.3-10)所以:Q=0.8x2.9x25.4x1.16x1.1x1.07x4.375x1x1x1x0.95x0.9=300.95设备负荷率n= (Q1+Q5)/Q=26.2/300.95=8.71%(6)、数值量流程序号作业产率(%) 矿量(t/h) 备注1 原矿100.00 12.502 粗碎100.00 12.503 细碎110.00 13.704 筛分220.00 26.205 循环110.00 13.706 产品100.00 12.50第三章磨矿分级设备的选择3.1 磨矿设备的选择3.1.1试验新疆有色金属研究所于2001年3月完成的“哈密维权铜矿可选性试验报告”中,最终磨矿细度-200目84.44%较合适选别。

4 主要参数的设定:4.1已知条件根据我们毕业设计的要求,已知条件如下: 进料口尺寸:900×1200 mm 出料口尺寸:95×165 mm 进料块最大尺寸:750 mm 产量:50~200 吨/h 4.2钳角 α钳角大小直接影响生产率和破碎腔高度。

钳角小能提高生产率,但在一定的破碎比条件下,又增加了破碎腔高度;钳角大会使破碎腔高度降低,但生产率也下降了。

另外,钳角最大也不能超出咬住物料的允许值,故一般钳角取值为:μα1max tan 2-≤式中: μ ——齿板与物料间的摩擦系数。

实际生产中,为安全起见,复摆颚式破碎机的钳角通常取理论计算值的65%,即:0max 22~1865.0==αα在本设计中我们选择钳角为α20º。

4.3传动角γ传动角的大小影响着机构的传动效率。

在推力板长度一定的情况下,加大传动角会提高机构的传动效率,但必须要求偏心距增大才能保证行程的要求,这就导致动颚衬板上部水平行程的偏大,物料的过粉碎引起排料口的堵塞,使功耗增加。

同时,也将使定颚衬板下部加速磨损。

故传动角取:55~45=γ在此设计中我们选择 055=γ。

4.4偏心距r偏心距对破碎机生产率和传动功率都有影响。

在其它条件相同的情况下,增大偏心距可使动颚行程增加而提高生产率,但也因此增加功率消耗。

在传统设计中,偏心距是由动颚行程通过画机构图来初步确定的。

在这个破碎机的设计中我们根据机构图选择了mm 15。

4.5动颚水平行程动颚水平行程对破碎机生产率影响较大,排料口水平行程小会降低生产率;但也不能太大,否则在排料口的物料由于过多而使破碎力急剧增加,致使机件过载损坏。

因此,动颚在排料口处的水平行程为:()min 4.0~3.0S S Y ≤式中: min S ——最小排料口尺寸。

mm S Y 0.389540.0=⨯=4.6主轴转速n如图4-1所示,b 为公称排料口,SL 为动鄂下端点水平行程,AL 为排料层的平均啮角。

土石方爆破施工设计计算书二O一五年一月目录一、工程概况 (3)二、编制依据 (3)三、主要工程数量 (3)四、相关技术要求 (3)4.1安全允许距离与环境影响评价 (3)4.2 个别飞散物安全允许距离 (7)4.3 外部电源与电爆网路的安全允许距离 (8)五、爆破施工作业程序及说明 (8)六、爆破施工设计 (9)七、爆破安全验算: (11)1、爆破飞石的计算: (11)2、爆破地震波的计算 (12)3、防爆破冲击波的安全距离计算 (12)五、总结 (13)一、工程概况二、编制依据1、温岭市竹盖线改建工程(二期)施工图设计2、国家现行规范与标准:1)《公路路基施工技术规范》(JTGF10-2006)2)《公路工程施工安全技术规程》(JTJ076-95)5)《爆破安全规程》(GB6722-2011)3、通过现场掌握的有关情况和资料及本企业施工技术管理水平和已完类似工程成功的工程经验。

三、主要工程数量本合同段的石方开挖主要集中于两段,1、K22+080—K23+800;2、K24+500—K25+655,设计总石方量为:19.99万m3目前剩余约18万m3四、相关技术要求4.1安全允许距离与环境影响评价1 一般规定(1) 爆破、爆破器材销毁以及爆破器材库意外爆炸时,爆炸源与人员和其他保护对象之间的安全允许距离,应按爆破各种有害效应(地震波、冲击波、个别飞散物等)分别核定,并取最大值。

(2)各种爆破器材库之间以及仓库与临时堆放点之间的距离,应大于相应的殉爆安全距离。

各种爆破作业中,不同时起爆的药包之间的距离,也应满足不殉爆的要求。

(3)确定爆破安全允许距离时,应考虑爆破可能诱发滑坡、滚石、雪崩、涌浪、爆堆滑移等次生有害影响,适当扩大安全允许距离或针对具体情况划定附加的危险区。

2 爆破振动安全允许距离(1) 评价各种爆破对不同类型建(构)筑物和其他保护对象的振动影响,应采用不同的安全判据和允许标准。

(2)地面建筑物的爆破振动判据,采用保护对象在地点峰值振动速度和主振频率;水工隧道、交通隧道、矿山巷道、电站(厂)中心控制室设备、新浇大体积混凝土的爆破振动判据,采用保护对象所在地质点峰值振动速度。

(完整版)模板计算书范本剪⼒墙计算书:⼀、参数信息1.基本参数次楞(内龙⾻)间距(mm):200;穿墙螺栓⽔平间距(mm):600;主楞(外龙⾻)间距(mm):500;穿墙螺栓竖向间距(mm):500;对拉螺栓直径(mm):M14;2.主楞信息龙⾻材料:钢楞;截⾯类型:圆钢管48×3.5;钢楞截⾯惯性矩I(cm4):12.19;钢楞截⾯抵抗矩W(cm3):5.08;主楞肢数:2;3.次楞信息龙⾻材料:⽊楞;宽度(mm):60.00;⾼度(mm):80.00;次楞肢数:2;4.⾯板参数⾯板类型:⽊胶合板;⾯板厚度(mm):17.00;⾯板弹性模量(N/mm2):9500.00;⾯板抗弯强度设计值f c(N/mm2):13.00;⾯板抗剪强度设计值(N/mm2):1.50;5.⽊⽅和钢楞⽅⽊抗弯强度设计值f c(N/mm2):13.00;⽅⽊弹性模量E(N/mm2):9500.00;⽅⽊抗剪强度设计值f t(N/mm2):1.50;钢楞弹性模量E(N/mm2):210000.00;钢楞抗弯强度设计值f c(N/mm2):205.00;墙模板设计简图⼆、墙模板荷载标准值计算按《施⼯⼿册》,新浇混凝⼟作⽤于模板的最⼤侧压⼒,按下列公式计算,并取其中的较⼩值:其中γ -- 混凝⼟的重⼒密度,取24.000kN/m3;t -- 新浇混凝⼟的初凝时间,可按现场实际值取,输⼊0时系统按200/(T+15)计算,得5.714h;T -- 混凝⼟的⼊模温度,取20.000℃;V -- 混凝⼟的浇筑速度,取2.500m/h;H -- 模板计算⾼度,取3.000m;β1-- 外加剂影响修正系数,取1.000;β2-- 混凝⼟坍落度影响修正系数,取1.000。

根据以上两个公式计算的新浇筑混凝⼟对模板的最⼤侧压⼒F;分别为47.705 kN/m2、72.000 kN/m2,取较⼩值47.705 kN/m2作为本⼯程计算荷载。

废石整合利用项目0~5mm产品分析公司废石整合利用技改项目目前初步方案已定,项目主要设备圆锥破碎机和圆振动筛也已确定,现就对项目最终成品中的0~5mm粒级产品进行分析。

初步方案中的工艺设计中石料原料由选矿厂CC300EC圆锥破碎机破碎后进入石料生产线中转料库,经过预先检查筛分后筛上31.5mm以上物料进入CC100C圆锥破碎机进行破碎处理,然后再进圆振筛筛分,形成闭路流程。

图1 CC系列破碎机产品粒度特征曲线按“多破少磨项目可行性研究报告”,选矿厂CC300EC圆锥破碎机破碎后(CC300EC圆锥破碎机破碎后抛废13.62%=520t/d;东破碎大块抛废5%=191t/d;附产矿7.84万t/a;未计算回收夹石)废石整合原料约为31.3万吨/年,生产线按330天/8小时作业,平均每小时给矿量为150t。

根据CC系列破碎机产品粒度特征曲线图(图1)对破碎产品进行分析如下:石料原料经CC300EC圆锥破碎机破碎处理后(排矿口设置为32),破碎产品为0~70mm产物,再述原矿经中转料库直接进3YA2160圆振筛预先筛分,然后再进CC100C圆锥破碎机处理后检查筛分。

根据《选矿设计手册》,整个石料生产线的破碎流程属于预先及检查筛分合一的闭路单元流程(图2)图2 破碎流程的基本类型及计算公式根据图3选择破碎机排矿口为25mm,筛孔按市场产品尺寸要求设置为5mm,筛分效率E=65%。

图3 破碎机产品最大粒度m axd与破碎机排矿口i筛孔a及筛分效率E的关系筛上物经CC100C破碎后再进筛分处理,故CC100C破碎机每小时产量为:E EQQ511 5) 1(ββ-=其中:1Q——原矿量,t/h;5Q——破碎产量,t/h;1β、5β——原矿、破碎产物中小于筛孔的级别含量,%;E ——筛分效率,%;故h t Q /11865.01)65.075.01(1505=⨯⨯-⨯= 根据CC 系列破碎机产品粒度特征曲线图,破碎产品各粒级比例如下:0~5mm 产品约占12%;5~15mm 产品约占18%;15~31.5mm 产品约占45%;31.5~70mm 产品约占25%整个石料生产线0~5mm 产品产量为:E Q Q Q )(55113ββ+=其中: 1Q ——原矿量,t/h ;5Q ——破碎产量,t/h ;1β、5β——原矿、破碎产物中小于筛孔的级别含量,%;E ——筛分效率,%;故h t Q /2165.0)12.011812.0150(3=⨯⨯+⨯=按年处理废石整合原料31.3万吨,废石整合利用项目0~5mm 产品年产量为21×8×330=5.5万吨。

泄压阀和爆破片机计算书

一、泄压阀

泄压阀,顾名思义就是用来泄放压力的一个安全装置。

在工业生产过程中,由于各种因素的影响,可能会发生压力激增的情况,此时泄压阀就能够保护被压力影响的设备和人员的安全。

泄压阀主要由主体阀、控制管路、传感器等组成,其中主体阀的角色是将负责调节压力的气体导向释放口,以产生泄压作用。

对于泄压阀的计算,需要根据实际情况来选择泄压阀的类型和规格。

具体计算步骤如下:

1.确定需要泄放的压力值、气体类型及流量

2.根据流量(Q)和差压(ΔP)计算出阀门的有效截面积(A)

A=Q/(√ΔP)

3.由于泄压阀需要承受高压的冲击,因此选用的材料需要具有适当的强度和耐磨性

4.根据实际情况和规格要求选择合适的泄压阀

二、爆破片机

爆破片机是一种专用的破碎设备,具有大力、高效、低能耗的特点。

其主要应用于建筑、冶金、化工等领域,被广泛使用。

爆破片机主要由进料设备、压力系统、传动系统、破碎系统、出料系统等部分组成。

对于爆破片机的计算,主要包括以下几个方面:

1.根据实际需要计算需要破碎的物料的硬度、粒度等参数

2.计算出破碎机的处理能力,即单位时间内能够处理的物料量

3.根据需要设置出料口的尺寸、宽度和高度,并计算它们对物料的影响

4.压力系统的计算,包括压力液体、油箱容积、油泵流量、输出压力等

5.传动系统的计算,如主电机功率、转速、齿轮等

总之,无论是泄压阀还是爆破片机,它们都是工业生产过程中非常重要的安全装置或设备。

对于其计算的准确性和合理性,不仅关系到整个生产过程的安全和质量,更关系到工业企业的长远发展。

边坡工程安全等级为二级,采用“理正岩土计算”软件对边坡进行稳定性分析计算,危岩体潜在滑动面为直线平面滑动。

(一)削坡后边坡稳定性验算1、2-2剖面削坡后稳定性计算[ 计算简图 ]----------------------------------------------------------------------[ 计算条件 ]----------------------------------------------------------------------[ 基本参数 ]计算方法:通用方法计算目标:计算安全系数边坡高度: 18.900(m)不考虑水的作用影响:安全系数计算范围:( 0.500~ 10.000)[ 坡线参数 ]坡线段数 2序号水平投影(m) 竖向投影(m) 倾角(°)1 8.750 12.500 55.02 8.529 6.400 36.9[ 岩层参数 ]层数 3序号控制点Y坐标容重锚杆和岩石粘结强度(m) (kN/m3) frb(kPa)1 2.000 19.4 150.02 2.000 21.6 250.03 0.000 24.9 1000.0控制截面数量: 2岩层序号控制截面 1 控制截面 2截面坐标X(m) 7.060 17.280岩层 1厚度(m) 0.000 1.800岩层 2厚度(m) 4.960 6.240岩层 3厚度(m) 5.120 9.870[ 结构体参数 ]结构单元数量: 3荷载参数编号水平荷载竖向荷载(kN) (kN)1 0.0 0.02 0.0 0.03 0.0 0.0结构面参数编号水平投影竖向投影粘聚力摩擦角水压力调整系数 (m) (m) (kPa) (度)1 1.500 0.000 25.0 15.0 ---2 6.320 5.290 25.0 15.0 ---3 4.500 9.889 25.0 15.0 ---内部结构面参数编号鋓+1 粘聚力摩擦角裂隙水埋深(度) (kPa) (度) (m)1 0.0 0.0 0.0 ---2 0.0 0.0 0.0 ------------------------------------------------------------------------- [ 计算结果 ]---------------------------------------------------------------------- 安全系数为:1.064<1.300编号Ni Ni' Ui Ti Ei Ei' Pwi Xi1 40.0 40.0 0.0 45.3 0.0 0.0 0.0 0.02 480.7 480.7 0.0 314.6 45.3 45.3 0.0 0.03 103.4 103.4 0.0 281.3 22.2 22.2 0.0 0.0注:1. Ni --- 单元i中结构面上的正压力,单位kN;2. Ni' --- 单元i中结构面上的有效正压力,单位kN;3. Ui --- 单元i中结构面上的裂隙水压力,单位kN;4. Ti --- 单元i中结构面上的剪切力,单位kN;5. Ei --- 单元i左侧面正压力,单位kN;6. Ei' --- 单元i左侧面有效正压力,单位kN;7. Pwi --- 单元i左侧面上的裂隙水压力,单位kN;8. Xi --- 单元i左侧面剪切力,单位kN。

一.破碎预选系统数质量流程计算1.小时处理量q时=q年/(tȠ) t---年日历小时数,t=8760;q时=2000000/330*2*8=378.78t/h2.总破碎比S=D/d=400/12=33.3各段破碎比S 排矿最大粒度dmax排矿口宽度d粗碎 2 200 d/Z=200/1.6=142.8 (取143)中碎 3.33 60.0 d/Z=60/1.6=37.5 (取37)细碎 5 12 d/Z=7.5(取7)3.中碎后筛子采用振动筛,其筛孔a=1.2d=1.2*12=14.4mm(取15),筛分效率E=80%4.由破碎机产物粒度特性曲线图标可知,①中碎后,矿石粒度/排矿口=60/37=1.622.,由图表查之可得,筛上累计产率=5%,则中碎后小于筛孔级别的含量β3=100-5%=95%②细碎后,矿石粒度/排矿口=12/7=1.714,由图表查之可得,筛上累计产率=8%,则细碎后小于筛孔级别的含量β9=100-8%=92%q1=q2=q3=378.78t/hγ1=γ2=100%q3=q4=q1γ3=(α-θ)/(ß-θ)=(27.62-9.29)/(29.42-9.29)=0.911q3=q1γ3=345.07t/hq4=q1-q3=378.78-345.07=33.71t/hγ4=1-γ3=0.089q5=q3=345.07t/h γ5=γ3γ71=(α1-θ1)/(ß1-θ1)=(29.42-5.77)/(30.37-5.77)=0.931q7=q3γ7=321.27t/h γ7=0.848q9=q3-q7=23.8t/h γ9=0.074γ10=0.948 γ91=1-γ101=0.052q8=q9/γ91=457.07t/h γ8=q8/q1=1.208q11=q10=q8-q9=433.89t/h γ10=q10/q1=1.145q6=q5+q11=778.96t/h γ6=2.06q12=q4+q9=57.51t/h γ12=0.152筛子循环负荷Cs=q11/q3=1.26 二.对破碎预选设备进行选型1114s K1=1-0.05(10-14)=1.20K2=ρ/2.7=3.43/2.7=1.27K3=1+(0.8-dmax/b)=1+(0.8-400/1000)=1.4K4=1.00qs =q*bpq0=2.7 bp=143 qs=1.9*143=271.7t/hq=1.20*1.27*1.4*1.00*271.7=579.70t/h所需的破碎机台数n=qd/q=378.78/579.70=0.65(取1台) 单台负荷率=(378.78/579.70)*100%=65.34%1114sK1=1-0.05(10-14)=1.20K2=ρ/2.7=3.43/2.7=1.27K3=1+(0.8-dmax/b)=1+(0.8-200/285)=1.10K4=1.00qs =q*bpq0=8 bp=37 qs=8*37.0=296.0q=1.20*1.27*1.10*1.00*296.0=496.21t/h所需的破碎机台数n=qd/q=345.06/496.21=0.70(取1台)单台负荷率=(345.06/496.21)*100%=69.54%c c s123 4 Kc=1.3K1=1-0.05(10-14)=1.20K2=ρ/2.7=3.43/2.7=1.27K3=1.2K4=1.00qs =q*bpq0=24.00 bp=7 qs=24*7=168qc=1.3*168*1.2*1.27*1.2*1.00=399.41t/h所需的破碎机台数n=qd /qc=433.89/399.41=1.08(取2台)单台负荷率=[33.89/(399.41*2)]*100%=54.31%三.振动筛选型0s12345678Φ=0.9A=14q=22.4ρs=2.03K1=0.97K2=1.10K3=(100-E)/8=(100-80)/8=2.50K4=1.00K5=1.00K6=1.002rn=2*9.5/2*748=7106,k7=0.73K8=1.00q=0.9*14*22.4*2.03*0.97*1.10*2.50*1*1*1*0.73*1.00=1115.69t/hAt =qt/(φ*q*k1*k2*k3*k4*k5*k6*k7*k8)=778.96/(0.9*22.4*2.03*0.97*1.10*2.50*1*1*1*0.73*1.00)=9.77m2所需筛子的数量n=9.77/14=0.69(取1台)单台负荷率=778.96/1115.69=69.82%水力旋流器处理量计算:水力旋流器直径D确定:查询《中国选矿设备手册》表4-2-2(P452),根据处理量和溢流最大粒度,选用D=660mm,锥角α=20o 的FX660克雷布斯型衬胶水力旋流器,其给矿口面积为:d n =225×1152mm ,溢流管直径d c =254mm ,沉砂管直径d h =152m m 。

PYY100圆锥破碎机计算书1.啮角动锥衬板与定锥衬板之间的夹角称为啮角,并用α0表示衬板与石料自锁条件tan α0≤μ通常啮角为21°≤α0≤23°,α0max =26°PYY100圆锥破碎机采用变啮角设计最大进料120,单颗粒破碎时理论啮角为35.3°当进料为50时,单颗粒破碎时理论啮角为25.4°均大于理论自锁角(可能与层压破碎理论有关)2.破碎腔平行区破碎腔的平行区也称为平行带。

平行区过长,易使破碎机产生堵塞,处理量下降,增加能耗平行区过短,会导致产品中合格品下降对于细碎机型,须保证矿石在平行区里被压碎2-3次。

L=(0.14~0.16)×D=0.15×775=116.25D----动锥底部直径,mmPYY100圆锥破碎机采用准平行区,即从进料口开始往排料口方向缓慢而微小减小两衬板之间的夹角。

实测PYY100圆锥破碎机准平行区为55左右(可能与偏心轴套较高的摆频有关)3.动锥摆动次数计算动锥的摆动次数也就是偏心轴套的转速。

转速太高,不仅生产率不能提高,反而会使功耗增加很快转速太低,又不能充分利用能量,使生产率降低理想的转速:在其他条件一定的情况下,所确定的n 值应有最高的生产率和最低的能耗。

计算理论基础:物料在破碎腔平行区里是以自由落体形式运动以动锥完成压碎的瞬间为时间零点,以动锥接近定锥的方向为正方向,经数学推导得: 当t=30/n 时,保证物料自由降落的最低摆动次数:1765cos 66cos 66min ︒==S a n =329rpm当t=45/n 时,最高摆动次数:1765cos 140cos 140max ︒==S a n =698rpm 当t=37.25/n 时,合适摆动次数:1765cos 75.88cos 75.88︒==S a n =442.5rpm PYY100圆锥破碎机实测转速为:380.5rpm美卓GP100圆锥破碎机说明书介绍转速为:393rpm4.生产率计算计算理论基础:根据动锥摆动一次,从破碎腔排出的物料体积求得当冲程16,紧边排料口为8mm 时,αγμtan 1882ii Q c KiB K nD Q ==188×0.5×380×0.753×1.6×1×0.0242×tan66=56tphμ----松散系数,μ≈0.5~0.7n----动锥摆动次数,rpmDc----料层平均值,mγ----物料堆密度,γ=1.6t/m 3Q K ----物料硬度系数Ki ----给料粒度系数α----动锥底锥角美卓GP100圆锥破碎机说明书介绍生产能力为40-50当冲程16,紧边排料口为20mm 时,αγμtan 1882ii c KQKiB nD Q ==188×0.5×380×0.753×1.6×1×0.0362×tan66=125tph美卓GP100圆锥破碎机说明书介绍生产能力为80-90当冲程20,紧边排料口为10mm 时,αγμtan 1882ii c KQKiB nD Q ==188×0.5×380×0.753×1.6×1×0.032×tan66=87tph美卓GP100圆锥破碎机说明书介绍生产能力为50-60由此可见:理论值偏大于实际值。

第二章破碎筛分设备的选择2.1破碎设备的选择根据确定的破碎工艺流程,最大给矿粒度350 mm,破碎最终产品粒度-15mm,破碎设备的选择国产设备,设计者进行核算。

2.1.1采用国产破碎设备时的计算(流程不变)2.1.1.1、已知条件:处理量200t/d,矿石密度ρ0=3.14t/m3,松散系数Δ=1.5,矿石硬度f=8~10,属中等可碎性,最大给矿块度D max =350mm(格筛350mmx350mm),破碎产品粒度-14mm。

原矿含水3%。

(矿石松散密度δ0=ρ0/Δ=2.09)2.1.1.2、计算:(1)、确定生产能力工作制度为每年250天,每天2班,每班8小时,则破碎生产能力为200/16=12.5t/h(2)、计算破碎比总破碎比S=350/14=25平均破碎比Sa=251/2=5第二段为闭路作业,破碎比可略大。

初步确定S1=4.8,S2=5.21 (3)、计算各段破碎产品的最大粒度。

粗碎d2max= D max/S1=73mm 细碎d6max= Dmax/(S1xS2)=14mm(4)、计算各段破碎机排矿口宽度及筛孔尺寸a.各段破碎机排矿口宽度根据表6.3-4:粗碎排矿口宽度i2= d2max/Z=73/1.6=45.63mm 取40mm 根据表6.8-1:细碎排矿口宽度i6=0.8d4max=0.8x14=11.2mm 取12mmb.筛孔尺寸:根据表6.8-1:细碎闭路筛孔尺寸:筛孔a=1.4* D max =19.6mm=20mm筛分效率:E=65%,(5)、计算各产物的产率和重量:a.粗碎作业:Q1= 250/16=12.5t/h,γ2=100%b. 根据表6.8-2:细碎作业循环负荷:根据图6.3-4:筛孔尺寸与排矿口尺寸之比:20/40=0.5,β1,-20mm=47.5%(粗碎)筛孔尺寸与排矿口尺寸之比:20/12=1.67,β5,-20mm=97%(细碎)Q5=Q1*(1-β1*E)/β5*E=12.5*(1-0.475*0.65)/0.97*0.65=13.70 t/h=Q4γ5=γ4=Q5/Q1=110%Q3= (Q1*β1+ Q5*β5)E=(12.5*47.5%+13.70x97%)*0.65=12.50t/hC s=(1-β1*E)/ β5*E=Q5/Q1=(1-0.475*0.65)/0.97*0.65=110% γ3=γ1=Q3/Q1=100%,Q2=Q1+Q5=26.2 t/h, γ2=Q2/Q1=210%2.1.2国产设备的选择计算2.1.2.1 粗碎设备设计拟采用PE400x600鄂式破碎机,其设备处理能力为:Q=K1K2K3K4Q s式中K1–矿石可碎性系数K1=1.0(表7.2-6)K2–矿石密度修正系数K2=ρ0/2.7=3.14/2.7=1.16K3–给矿粒度修正系数D max/B=350/400=0.875 K3=1.00(表7.2-7)K4–水分修正系数K4=1(表7.2-9)Q s=q0 e=0.65x40=26.q0 (表7.2-1)所以:Q=1x1.16x1.00x1x26=30.16t/h设备负荷率n=Q1/Q=12.5/30.16=41.15%2.1.1.2 细碎设备(1)设计拟采用PEX150x750鄂式破碎机,其设备处理能力为:Q=K c K1K2K3K4Q s式中K1–矿石可碎性系数K1=1(表7.2-6)K2–矿石密度修正系数K2=ρ0/2.7=3.14/2.7=1.16K3–给矿粒度修正系数D max/B=73/150=0.487 K3=1.12(表7.2-8)K4–水分修正系数K4=1(表7.2-9)Q s=q0 e= x12=65q0 (表7.2-4)Kc-闭路时平均给矿粒度变细的系数Kc=1.25所以:Q=1.25x1.0x1.16x1.12x1x = t/h(参考样本最大处理能力调整为105t/h)设备负荷率n= Q5/Q=51.15/12.50=48.71%2.2 筛分设备的选择2.2.1、采用国产设备时的筛分设备计算(1)设计拟采用一台ZD1224单轴振动筛(筛孔尺寸20mm)其设备处理量为:Q=ΨFVδ0K1K2K3K4K5K6K7K8式中:Ψ- 有效筛分面积系数Ψ=0.8F - 筛网名义面积F=2.9δ0–矿石松散密度δ0=ρ0/Δ=ρ0/2.7=1.16V-单位筛分面积的平均容积处理量V=25.4 (表7.3-2)K1–给矿中细粒影响系数a.对上层筛:筛孔尺寸(之半)与排矿口尺寸之比及累积含量为:10/40=0.25 (粗碎)筛上量累积产率为:75% (图6.3-4) 筛下量:25%10/12=0.83 (细碎)筛上量累积产率为:33% (图6.3-4) 筛下量:67%给矿中小于20mm之半的含量:(Q1*25%+Q5*67%)/(Q1+Q5)=46.96%所以:K1=1.1(表7.3-3)K2–给矿中粗粒影响系数a.对上层筛:筛孔尺寸与排矿口尺寸之比及累积含量为:20/40=0.5(粗碎)筛上量累积产率为:52% (图6.3-4)20/12=1.67(细碎)筛上量累积产率为:3% (图6.3-4)给矿中大于35mm的含量:(Q1*52%+Q5*3%)/(Q1+Q5)=26.38%所以:K2=1.07(表7.3-4)K3–筛分效率系数筛分效率E=65% K3=(100-E)/8=4.375(表7.3-5) K4–物料种类和颗粒形状系数破碎后的矿石K4=1(表7.3-6)K5–物料湿度影响系数干矿石(3%) K5=1(表7.3-7) K6–筛分方法影响系数干筛K6=1(表7.3-8) K7–筛子运动参数系数2rn=2x7x850=11900K7=0.95(表7.3-9) K8–筛面种类和筛孔形状系数方形橡胶筛网K8=0.9(表7.3-10)所以:Q=0.8x2.9x25.4x1.16x1.1x1.07x4.375x1x1x1x0.95x0.9=300.95设备负荷率n= (Q1+Q5)/Q=26.2/300.95=8.71%(6)、数值量流程序号作业产率(%) 矿量(t/h) 备注1 原矿100.00 12.502 粗碎100.00 12.503 细碎110.00 13.704 筛分220.00 26.205 循环110.00 13.706 产品100.00 12.50第三章磨矿分级设备的选择3.1 磨矿设备的选择3.1.1试验新疆有色金属研究所于2001年3月完成的“哈密维权铜矿可选性试验报告”中,最终磨矿细度-200目84.44%较合适选别。

球磨机选型计算提供了试验数据。

3.1.2 浮选前球磨机选择与计算磨选车间采用三班工作,8h/班,24h/d。

进入磨矿车间矿量Q6=200/24=8.33t/h。

3.1.2.2. 一次计算法(147页)两段闭路磨矿,磨机与分级机构成闭路。

V1,2=Q a(β3-β1)/q01,2.参考表6.8-7:第一段循环负荷均为C=150%Q a=Q8+Q6= Q6*(1+C)=8.33x2.5=20.83t/h.参考表6.8-4:β1=8% (-200目).β3=85% (-200目). q01,2=3.1分级设备的选择和计算3.2.1 第一段磨矿:与磨机组成闭路的分级机选择计算参看158页螺旋分级机计算:(溢流细度-200目65%,d95=0.21mm)Q=mK1K2(94D2+16D)/24m=1 , K1=1+0.5(ρ0-2.7)=1.22, K2=1.41(参考表7.5-2),Q= Q9=Q6=8.33t/hD=-0.08+0.103x(24Q/mK1K2)1/2=1.03m第一段闭路磨矿选用FG-12高堰式单螺旋分级机。

负荷率:1.03/1.2=85.83%3.2.2 浮选前闭路磨矿分级(第二段磨矿)参看164页水力旋流器计算:溢流细度-200目85%,由表7.5-14 得d50(c)/d T=1.08水力旋流器给矿量Q10= Q9+ Q13=3.25x Q9=27.08t/h磨机循环负荷为225%,旋流器入口工作压力取100KPa,溢流浓度30%,底流浓度65%。

物料平衡计算表项目单位溢流沉砂给矿固体量t/h 8.33 18.75 27.08水量m3/h 19.44 10.10 29.54矿浆量t/h 27.77 28.75 56.62浓度% 30 65 47.83 矿浆密度t/ m3 1.257 1.789 1.484 矿浆体积m3/h 22.09 16.07 38.16C v=27.08/3.14/ 38.16=22.6%d50(c)=1.08 d T=1.08*74=79.92umd50(c)=11.93D0.66exp(-0.301+0.0945C v-0.00356 C v2+0.0000684 C v3)/P0.28(ρ-1)0.5所以D=66.05cm[选用∅250水力旋流器,已定条件:溢流管直径8cm,给矿管直径6.5cm,给矿压力为0.1MPa,a=200单台处理能力:V=3 K a K D d n d2√ P0=3×1.0×1.14×8 ×6.5×√0.1=56.2 m3/h工艺流程中矿浆量Vo=125(0.751+1/3.96)=125.44 m3/h (C=500)正常需要台数:n = V n /V =125.44/56.2 =2.23 取3台选用水力旋流器组∅250x6,正常工作3台,负荷率n=37.2%.]选用∅150水力旋流器,已定条件:溢流管直径4cm,给矿管直径3.2cm,给矿压力为0.1MPa,a=200单台处理能力:V=3 K a K D d n d2√ P0=3×1.0×1.28×4 ×3.2×√0.1=15.54 m3/h工艺流程中矿浆量Vo=38.16m3/h (C=225)正常需要台数:n = V n /V =38.16/15.54 =2.46 取3台选用水力旋流器组∅150x6,正常工作3台,负荷率n=2.46/3=82%4.过滤设备选择计算选择外滤式过滤机GW-5:F=5m2参考276页:n=G/Fq=0.35625/5x0.08=0.890625 取1台负荷率=0.890625/1x100%=89.06%辅助设备选用SK-15水环式真空泵及排水滤液缸等。