27SiMnMoV和20CrNi2Mo钢的渗碳工艺性能和力学性能

- 格式:pdf

- 大小:955.99 KB

- 文档页数:8

20CrNi2Mo钢渗碳淬火齿轮轴失效分析及对策刘苹【摘要】通过检测化学成分、观察金相组织、观察断口及测试力学性能等方法,对20CrNi2Mo钢渗碳淬火齿轮轴失效原因进行了分析.结果表明:由于齿轮轴心部存在夹渣及枝晶缺陷,在设备运行过程中,当轴心承受较大应力作用时,在薄弱部位引发了瞬时脆性断裂.并针对以上问题,对齿轮轴热加工工艺进行调整,改善齿轮轴热加工质量,提高齿轮轴使用寿命.【期刊名称】《金属加工:热加工》【年(卷),期】2018(000)001【总页数】5页(P49-53)【关键词】20CrNi2Mo钢;齿轮轴;渗碳淬火;断裂;热处理【作者】刘苹【作者单位】中国有色(沈阳)冶金机械有限公司【正文语种】中文球磨机是利用钢球作为研磨介质进行磨矿的设备,其结构简单,性能稳定,破碎比大,可对各种矿石和其他可磨性物料进行干式或湿式粉磨,适应性强,易于实现自动化控制。

因此,在选矿、建材、化工、冶金、材料等行业中,球磨机都是最普遍、最通用的粉磨设备。

随着企业生产规模的不断扩大和矿石品位的下降,使得球磨机的生产能力越来越大,并使球磨机越来越大型化。

齿轮轴是传动装置上的关键部件,随着球磨机向大型化发展,齿轮轴的加工工艺也有所改变,采用渗碳钢(渗碳淬火)代替中碳合金钢(调质+齿部表面淬火)。

某公司齿轮轴材质选用20CrNi2Mo钢,规格为φ579mm×3000mm,模数25,齿数21,左旋7.5°,经锻造、粗车、无损检测、调质(650℃回火)、精车、磨前铣齿、齿部渗碳淬火+回火(渗碳层深度2.5~3mm,齿面硬度57~61HRC)、磨齿等工序加工而成,锻造及热处理质量直接影响轴齿轮的使用寿命。

在用户现场使用过程中,齿轮轴断裂时未发现明显异常,只是在运行中电动机仍在工作,但齿轮轴已不随着旋转。

该齿轮轴使用寿命大概在12个月左右。

齿轮轴的结构如图1所示,齿轮轴断裂宏观形貌如图2所示。

图1 齿轮轴照片图2 齿轮轴裂纹宏观形态造成齿轮轴断裂的原因很多,设计、工艺、加工精度、锻造、热处理、安装精度、维护保养等各个环节均可能造成该齿轮轴断裂,由于该断裂齿轮轴为备件,在更换该断轴前的另一根齿轮轴因到使用寿命而失效,说明设计、工艺、加工、安装、维护保养等环节不存在问题。

30cr2ni2mo表面渗碳硬度

(实用版)

目录

1.30Cr2Ni2Mo 的概述

2.表面渗碳淬火的含义及效果

3.30Cr2Ni2Mo 表面渗碳淬火后的性能

4.结论

正文

30Cr2Ni2Mo 是一种优质的合金结构钢,它是在优质碳素结构钢的基础上,适当地加入数种合金元素制成的。

这种钢材具有高强度、高韧性和耐磨性等特点,因此在工程领域应用广泛。

表面渗碳淬火是一种金属热处理工艺,通过这个过程可以提高金属表面的硬度和耐磨性。

在这个过程中,金属材料在高温下与碳源接触,使金属表面渗入碳元素。

随后,金属材料会进行淬火处理,使表面碳化物硬化。

这样,金属材料的表面硬度和耐磨性就会得到显著提高。

30Cr2Ni2Mo 表面渗碳淬火后的性能有哪些变化呢?首先,表面渗碳淬火可以提高 30Cr2Ni2Mo 的硬度。

经过处理后,其硬度可以达到

HV500~700,这个硬度值远高于普通的碳素结构钢。

其次,表面渗碳淬火可以增强 30Cr2Ni2Mo 的耐磨性。

由于表面碳化物的形成,可以使其表面具有更好的抗磨损能力。

最后,表面渗碳淬火对 30Cr2Ni2Mo 的抗疲劳性能也有所提高。

总之,30Cr2Ni2Mo 表面渗碳淬火是一种有效的金属热处理方法,可以提高钢材的表面硬度、耐磨性和抗疲劳性能。

第1页共1页。

文章编号:1001-2354(2002)11-0061-0220CrNi2MoA渗碳淬火齿轮齿根磨削对轮齿弯曲疲劳强度影响的试验研究Ξ陶晋,王小群,卢梅,谈嘉祯(北京科技大学机械工程学院,北京100083)摘要:论述20CrNi2MoA渗碳淬火齿轮齿根磨削与否对轮齿弯曲疲劳强度影响的对比试验研究,并基于此项试验研究提出了具有应用价值的观点。

试验研究结果表明,就20CrNi2MoA渗碳淬火齿轮而言,当齿根应力>700MPa时,以磨削齿根为好;当齿根应力≤700MPa时,以不磨削齿根为好。

齿根应力越低,不磨削齿根的优点越显著。

关键词:渗碳淬火齿轮;疲劳强度;磨削;对比试验中图分类号:TH132.413文献标识码:A为保证齿轮精度,常用磨削来进行精加工。

可以只磨削齿面的工作部分(啮合工作面),不磨削齿根过渡表面;也可以从齿顶到齿根都进行磨削。

磨削齿根的利弊如何,一直没有作过系统地科学地试验研究,因而存在不同意见。

北京科技大学齿轮科研组针对国产20CrNi2MoA渗碳淬火齿轮,就齿根磨削与否对轮齿弯曲疲劳强度的影响进行了对比试验研究,并基于此项试验研究提出了具有应用价值的观点。

这一项试验研究工作,在我国可能尚属首次。

1 试验机和试验齿轮试验在英国产STRON1603型电磁谐振疲劳试验机上进行。

该机加载精度高,试验数据能准确显示与记录。

试验齿轮为标准直齿圆柱齿轮,按G B/T14230要求设计,m=5mm,z=30,b=14mm。

齿轮制造工艺路线为:毛坯锻造→正火处理→粗车毛坯→滚齿→调质处理→渗碳淬火→磨齿(分磨削齿根和不磨削齿根两种)。

其中渗碳温度920℃~930℃,820℃油淬,180℃回火。

齿面硬度平均值53.3HRC,标准离差3.67HRC,轮齿芯部硬度391~410HV5,轮齿加工精度6级,G B10095—1988,齿根表面粗糙度R z=25μm。

材料化学成分和力学性能均符合G B3077—1988规定。

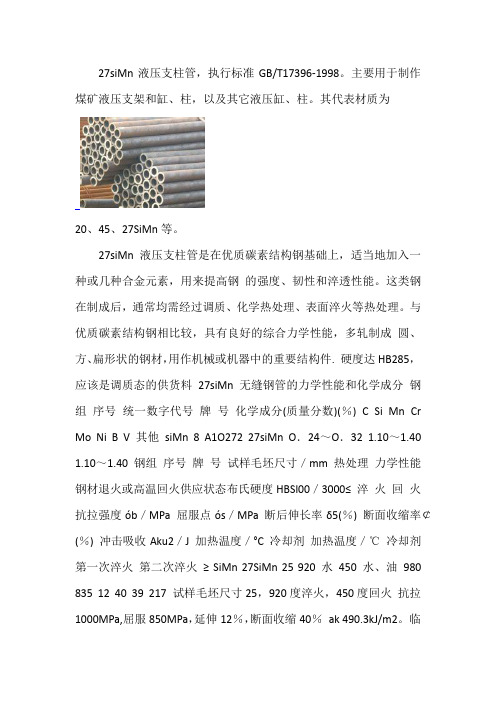

27siMn液压支柱管,执行标准GB/T17396-1998。

主要用于制作煤矿液压支架和缸、柱,以及其它液压缸、柱。

其代表材质为20、45、27SiMn等。

27siMn液压支柱管是在优质碳素结构钢基础上,适当地加入一种或几种合金元素,用来提高钢的强度、韧性和淬透性能。

这类钢在制成后,通常均需经过调质、化学热处理、表面淬火等热处理。

与优质碳素结构钢相比较,具有良好的综合力学性能,多轧制成圆、方、扁形状的钢材,用作机械或机器中的重要结构件. 硬度达HB285,应该是调质态的供货料27siMn无缝钢管的力学性能和化学成分钢组序号统一数字代号牌号化学成分(质量分数)(%) C Si Mn Cr Mo Ni B V 其他siMn 8 A1O272 27siMn O.24~O.32 1.10~1.40 1.10~1.40 钢组序号牌号试样毛坯尺寸/mm 热处理力学性能钢材退火或高温回火供应状态布氏硬度HBSl00/3000≤ 淬火回火抗拉强度ób/MPa屈服点ós/MPa断后伸长率δ5(%) 断面收缩率¢(%) 冲击吸收Aku2/J 加热温度/°C 冷却剂加热温度/℃冷却剂第一次淬火第二次淬火≥ SiMn 27SiMn 25 920 水450 水、油980 835 12 40 39 217 试样毛坯尺寸25,920度淬火,450度回火抗拉1000MPa,屈服850MPa,延伸12%,断面收缩40%ak 490.3kJ/m2。

临界点Ac3 880 Ar3 750 临界直径JHRC36/16mm 10%盐水45--55mm 矿物油25--35 钢材供货硬度HBS10/3000 <=21727SiMn液压支柱管的抗锈蚀性本身不是不锈钢,当然抗锈蚀性能不行了。

但耐磨、切削性要比不锈钢好的多。

本文选自/news.html。

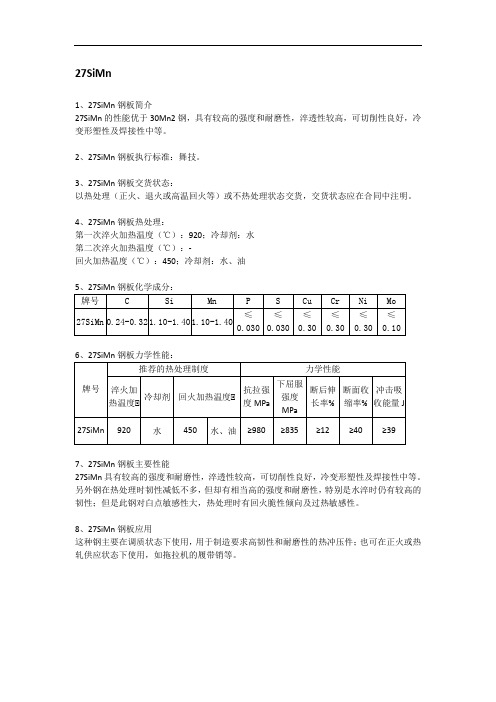

27SiMn

1、27SiMn钢板简介

27SiMn的性能优于30Mn2钢,具有较高的强度和耐磨性,淬透性较高,可切削性良好,冷变形塑性及焊接性中等。

2、27SiMn钢板执行标准:舞技。

3、27SiMn钢板交货状态:

以热处理(正火、退火或高温回火等)或不热处理状态交货,交货状态应在合同中注明。

4、27SiMn钢板热处理:

第一次淬火加热温度(℃):920;冷却剂:水

第二次淬火加热温度(℃):-

回火加热温度(℃):450;冷却剂:水、油

7、27SiMn钢板主要性能

27SiMn具有较高的强度和耐磨性,淬透性较高,可切削性良好,冷变形塑性及焊接性中等。

另外钢在热处理时韧性减低不多,但却有相当高的强度和耐磨性,特别是水淬时仍有较高的韧性;但是此钢对白点敏感性大,热处理时有回火脆性倾向及过热敏感性。

8、27SiMn钢板应用

这种钢主要在调质状态下使用,用于制造要求高韧性和耐磨性的热冲压件;也可在正火或热轧供应状态下使用,如拖拉机的履带销等。

摘要液体渗碳就是钢件在液体渗碳介质中加热保温,使碳原子渗入钢件表面,使其表面的碳浓度发生改变,从而获得具有一定表面含碳量和一定浓度梯度的热处理工艺。

当前液体渗碳正着无毒无污染的方向进行,像NaCl无毒液体渗碳剂、603无毒液体渗碳剂及其改进行、QPQ技术等。

本文主要研究了20钢在经过液体渗碳后的组织与性能,并研究了液体渗碳的渗剂、工艺参数,并且与未经过此渗碳的工艺进行了分析对比。

液体渗碳剂由基盐、催渗剂、渗碳剂组成,工艺简单,便于实施,是一种可获得渗层性能好的化学热处理方法。

通过渗碳、淬火、回火处理,发现随着加热温度的升高,工件表面硬度和渗层厚度不断增加,随着加热时间的增加,工件表面硬度和渗层厚度也不断增加。

关键词:20钢液体渗碳耐磨硬度渗碳剂AbstractLiquid carburizing is carburizing steel parts in a liquid medium,heat insulation,of carbon atoms into the surface of steel,to change the carbon concentration of the surface,to obtain a certain surface concentration gradient of carbon content and heat treatment process must .Liquid carburizing is the current direction of the toxic pollution,NaCl as non-toxic liquid carburizing agents,603non-toxic liquid carburizing agents and their changes were,QPQ technology.This paper studies the liquid after the 20 steel and properties after carburizing,and to study the penetration of liquid carburizing,process parameters and the application process in 20 steel,And with a total penetration of this technology has not been analyzed and compared. Liquid carburizing agent from the base salt,composed of carburizing agent,process is simple,easy to implement,Nitrided layer is a good performance of available chemical treatment methods.By carburizing, quenching and tempering treatment, found that increasing the heating temperature increases, surface hardness and thickness of the increasing infiltration, with the increase of heating time, infiltration surface hardness and thickness are also increasing.Key words: 20 steel liquid carburizing wear hardness carburizing agent目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 项目的发展背景 (1)1.2 项目发展趋势和研究意义 (1)第2章材料分析 (2)2.1 材料分析 (2)2.1.1 20钢的成分特点 (2)2.1.2 20钢的用途 (2)第3章 20钢液体渗碳的实验仪器和内容 (4)3.1 实验原理 (4)3.2 实验仪器 (4)3.2.1 加热设备和检测设备 (4)3.2.2 显微硬度测试原理 (6)3.2.3 观察金相的步骤 (6)3.2.4 渗碳层深度的测量 (7)3.3 实验药品 (8)3.4 具体工艺及参数的确定 (8)3.4.1 预先热处理工艺确定 (8)3.4.1.2 正火温度 (8)3.4.1.1 正火时间 (8)3.4.2 液体渗碳热处理工艺确定 (9)3.4.2.1 盐浴配方 (9)3.4.2.2 液体渗碳工艺参数 (9)3.4.3 渗后热处理工艺确定 (9)3.5 总体实验步骤 (10)3.5.1 渗前预处理步骤 (10)3.5.2 渗前准备阶段 (11)3.5.3 渗碳步骤 (11)3.5.4 渗后热处理 (11)3.5.5 渗层的检测 (12)3.6 渗碳后缺陷及控制 (12)第4章 20钢液体渗碳后的组织与性能 (14)4.1. 液体渗碳后的硬度数据及曲线 (14)4.1.1 液体渗碳后的硬度数据 (14)4.1.2 液体渗碳后的硬度曲线 (14)4.1.3 20钢液体渗碳后的金相组织 (16)4.2 实验结果分析 (17)4.2.1 硬度分析 (17)4.2.1.1 渗碳温度对比 (17)4.2.1.2 渗碳时间对比 (17)4.2.2 渗层分析 (17)4.2.2.1 渗碳温度对比 (17)4.2.2.2 渗碳时间对比 (17)4.2.3 金相分析 (17)4.2.4 渗碳与未渗的对 (17)4.2.4.1 金相分析 (18)4.2.4.2 硬度分析 (18)结论 (19)致谢 (20)参考文献 (21)第1章绪论本课题研究的是20钢进行液体渗碳的工艺及渗碳后的性能分析。

钢的渗碳和渗氮钢的渗碳---就是将低碳钢在富碳的介质中加热到高温(一般为900--950C),使活性碳原子渗入钢的表面,以获得高碳的渗层组织。

随后经淬火和低温回火,使表面具有高的硬度、耐磨性及疲劳抗力,而心部仍保持足够的强度和韧性。

渗碳钢的化学成分特点(1)渗碳钢的含碳量一般都在0.15--0.25%范围内,对于重载的渗碳体,可以提高到0.25--0.30%,以使心部在淬火及低温回火后仍具有足够的塑性和韧性。

但含碳量不能太低,否则就不能保证一定的强度。

(2)合金元素在渗碳钢中的作用是提高淬透性,细化晶粒,强化固溶体,影响渗层中的含碳量、渗层厚度及组织。

在渗碳钢中通常加入的合金元素有锰、铬、镍、钼、钨、钒、硼等。

常用渗碳钢可以分碳素渗碳钢和合金渗碳钢两大类。

(1)碳素渗碳钢中,用得最多的是15和20钢,它们经渗碳和热处理后表面硬度可达56--62HRC。

但由于淬透性较低,只适用于心部强度要求不高、受力小、承受磨损的小型零件,如轴套、链条等。

(2)低合金渗碳钢如20Cr、20Cr2MnVB、20Mn2TiB等,其渗透性和心部强度均较碳素渗碳钢高,可用于制造一般机械中的较为重要的渗碳件,如汽车、拖拉机中的齿轮、活塞销等。

(3)中合金渗碳钢如20Cr2Ni4、18Cr2N4W、15Si3MoWV等,由于具有很高的淬透性和较高的强度及韧性,主要用以制造截面较大、承载较重、受力复杂的零件,如航空发动机的齿轮、轴等。

固体渗碳;液体渗碳;气体渗碳---渗碳温度为900--950C,表面层w(碳)为0.8--1.2%,层深为0.5--2.0mm。

渗碳后的热处理---渗碳工件实际上应看作是由一种表面与中心含量相差悬殊码复合材料。

渗碳只能改变工件表面的含碳量,而其表面以及心部的最终强化则必须经过适当的热处理才能实现。

渗碳后的工件均需进行淬火和低温回火。

淬火的目的是使在表面形成高碳马氏体或高碳马氏体和细粒状碳化物组织。

我公司20CrMoMn钢大型重载齿轮深层真空渗碳淬火热处理工艺研究及结果分析1 工艺参数20CrMnMo钢大型重载齿轮基本参数和工艺要求如表1所示,为保证大型重载20CrMnMo钢齿轮渗碳质量,以渗扩比1:22执行真空渗碳工艺,进行完整热处理工艺过程。

具体热处理工艺流程如图1所示,齿轮实物如图2所示;升温阶段首先650℃保温1.5h进行一次预热,目的在于使齿轮受热均匀,减小工件内部热应力,然后加热至930℃进行真空渗碳;渗碳结束后对齿轮工件在高压N2下进行气冷正火,消除渗碳层中可能存在的网状碳化物;680℃高温回火目的在于使渗碳层析出含Cr的碳化物,进一步消除网状碳化物,并使碳化物球化。

为保证随炉试样更具有代表性,放置随炉齿形试样4个,均匀悬挂于齿轮上,工艺结束后对4个随炉试样进行分析,从而保证随炉试样更能真实反应实际齿轮工件真空渗碳结果。

2 试验结果及分析表1 20CrMnMo钢大型重载齿轮基本参数及渗碳工艺要求外径Φ法向模数M齿轮厚度h内孔单件重量齿轮参数1435mm20mm340mm440mm2800kg 工艺要求 1.渗碳层深度4.2~4.5mm;2.齿面硬度55~58HRC;3.碳化物级别小于3级。

图1 20CrMnMo钢大型重载齿轮深层真空渗碳淬火热处理工艺曲线图2 20CrMnMo钢大型重载齿轮实物和渗碳层组织(a)渗碳前(b)渗碳后(c)渗碳层金相组织(d)尖角处金相组织0.00.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0400500600700800900显微硬度/HV1距表面距离/mm图3 20CrMnMo钢大齿轮深层真空渗碳淬火随炉试样显微硬度随距表面距离变化表2 20CrMnMo钢大型重载齿轮深层真空渗碳淬火处理结果类别随炉试样1随炉试样2随炉试样3随炉试样4大齿轮表面碳浓度/wt%0.860.850.860.87渗层深度/mm 4.4 4.4 4.4 4.4淬火后硬度/HRC62.863.261.763.461.3 1次回火硬度/HRC60.660.959.761.160.5 2次回火硬度/HRC58.359.058.059.458.3 3次回火硬度/HRC57.858.156.558.057.5 20CrMnMo钢大型重载齿轮处理后如图2所示,从图2(a)、(b)可以看出,大齿轮真空渗碳淬火后表面状态良好,由于真空渗碳淬火过程中隔绝“氧”,所以处理后没有氧化层,呈金属银白色;从(c)和(d)可以看出20CrMnMo钢齿形试样处理后平面和尖角处碳化物均呈细小颗粒状,碳化物级别为1~2级。

27SIMN无缝钢管用途27SIMN无缝钢管是一种用于不锈和耐热设备的高强度无缝钢管。

它由特定比例的合金元素组成,其中主要的合金元素是钼、钛和锰。

这些合金元素的添加使得27SIMN无缝钢管具有良好的耐热性、抗腐蚀性和高强度。

高强度:27SIMN无缝钢管具有较高的抗拉强度和屈服强度,使其在承受高压、高温和强腐蚀环境下表现优异。

耐热性:由于添加了钼和钛等合金元素,27SIMN无缝钢管能够在高温条件下保持良好的机械性能和耐腐蚀性。

抗腐蚀性:27SIMN无缝钢管具有优异的抗腐蚀性能,能够抵御酸性、碱性和氧化性介质的腐蚀。

广泛用途:27SIMN无缝钢管主要用于石油、天然气、化工、航空、航天、核能和热交换设备等领域,可以承受高温、高压和强腐蚀环境的工作条件。

以上是27SIMN无缝钢管的基本定义和特点,它在不锈和耐热设备中具有重要的用途。

27SIMN无缝钢管用途以上是27SIMN无缝钢管的基本定义和特点,它在不锈和耐热设备中具有重要的用途。

27SIMN无缝钢管用途27SIMN无缝钢管是一种常用的钢管材料,具有多种应用领域。

以下是27SIMN无缝钢管常见的主要用途:27SIMN无缝钢管是一种常用的钢管材料,具有多种应用领域。

以下是27SIMN无缝钢管常见的主要用途:石油和天然气工业:27SIMN无缝钢管在石油和天然气开采、输送和加工领域发挥重要作用。

它被广泛用于石油井套管、油气输送管道以及石油化工设备中。

机械制造业:27SIMN无缝钢管因其高强度、抗拉性能优良等特点,常用于机械设备制造领域。

它可以用于制造高压锅炉、高压气瓶、液压缸、汽车传动轴等重要机械零部件。

结构工程:27SIMN无缝钢管在建筑和桥梁工程中扮演重要角色。

它常被用于制作承重结构、大跨度桥梁、塔吊和起重机等工程设备。

矿山设备:27SIMN无缝钢管在矿山设备制造中具有广泛应用。

它可以用于制造矿山井下支架、矿井用排水管道、矿山装卸设备等。

化工设备:27SIMN无缝钢管在化工行业中扮演重要角色。