一、金属的性能(力学性能和工艺性能)

- 格式:ppt

- 大小:3.19 MB

- 文档页数:36

金属材料的性能一、金属材料的力学性能任何机械零件工作时都会受到外力的作用,如行车吊运重物,钢丝绳会受到重物拉力的作用;柴油机连杆会受到拉力、压力、甚至交变外力和冲击力的作用等。

在这些外力作用下,材料所表现出来的一系列特性和抵抗的能力称力学性能。

按作用形式不同,外力常分为静载荷、冲击载荷和交变载荷等。

材料的力学性能也分为强度、塑性、硬度、冲击韧度和疲劳强度等。

1.强度和塑性强度是指材料在外力作用下抵抗永久变形和断裂的能力。

强度用应力表示,其符号为σ,单位为MPa,1MPa=1N/mm2。

常用来衡量金属材料强度的指标有屈服点(σs)和抗拉强度(σb)等。

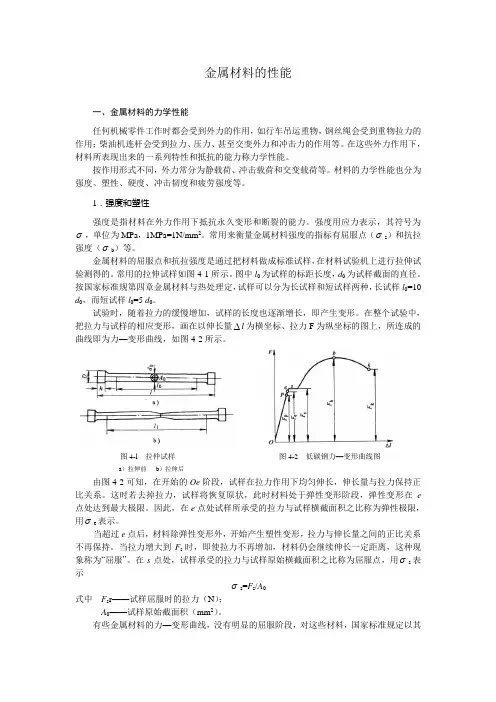

金属材料的屈服点和抗拉强度是通过把材料做成标准试样,在材料试验机上进行拉伸试验测得的。

常用的拉伸试样如图4-1所示。

图中l0为试样的标距长度,d0为试样截面的直径。

按国家标准规第四章金属材料与热处理定,试样可以分为长试样和短试样两种,长试样l0=10 d0,而短试样l0=5 d0。

试验时,随着拉力的缓慢增加,试样的长度也逐渐增长,即产生变形。

在整个试验中,把拉力与试样的相应变形,画在以伸长量∆l为横坐标、拉力F为纵坐标的图上,所连成的曲线即为力—变形曲线,如图4-2所示。

图4-l 拉仲试样图4-2 低碳钢力—变形曲线图a)拉伸前b)拉伸后由图4-2可知,在开始的Oe阶段,试样在拉力作用下均匀伸长,伸长量与拉力保持正比关系。

这时若去掉拉力,试样将恢复原状,此时材料处于弹性变形阶段,弹性变形在e 点处达到最大极限。

因此,在e点处试样所承受的拉力与试样横截面积之比称为弹性极限,用σe表示。

当超过e点后,材料除弹性变形外,开始产生塑性变形,拉力与伸长量之间的正比关系不再保持。

当拉力增大到F s时,即使拉力不再增加,材料仍会继续伸长一定距离,这种现象称为“屈服”。

在s点处,试样承受的拉力与试样原始横截面积之比称为屈服点,用σs表示σs=F s/A0式中F s r——试样屈服时的拉力(N);A0——试样原始截面积(mm2)。

1、金属材料的性能包括:使用性能和工艺性能。

2、使用性能:是指金属材料在使用条件下所表现出来的性能,包括①物理性能(如密度、熔点、导热性、导电性、热膨胀性、磁性等)。

②化学性能(如抗腐蚀性、抗氧化性等)。

③力学性能(如强度、塑性、硬度、冲击韧性及疲劳强度等)。

④工艺性能。

力学性能的概念:力学性能是指金属在外力作用下所表现出来的性能。

3、力学性能包括:强度、硬度、塑性、冲击韧性a)金属在静载荷作用下,抵抗塑性变形或断裂的能力称为强度。

强度的大小用应力来表示。

b)根据载荷作用方式不同,强度可分为:抗拉强度、抗压强度、抗弯强度、抗剪强度和抗扭强度等。

一般情况下多以抗拉强度作为判别金属强度高低的指标。

4、金属材料受到载荷作用而产生的几何形式和尺寸的变化称为变形。

变形分为:弹性变形和塑性变形两种5、不能随载荷的去除而消失的变形称为塑形变形。

在载荷不增加或略有减小的情况下,试样还继续伸长的现象叫做屈服。

屈服后,材料开始出现明显的塑性变形。

Fs称为屈服载荷6、sb:强化阶段:7、随塑性变形增大,试样变形抗力也逐渐增加,这种现象称为形变强化(或称加工硬化)。

Fb:试样拉伸的最大载荷。

8、在拉伸试验过程中,载荷不增加(保持恒定),试样仍能继续伸长时的应力称为屈服点。

用符号σs表示,计算公式:σs=Fs/So对于无明显屈服现象的金属材料可用规定残余伸长应力表示,计算公式:σ0.2=F0.2/So9、(2)抗拉强度材料在拉断前所能承受的最大应力称为抗拉强度,用符号σb表示。

计算公式为:σb=Fb/So10、断裂前金属材料产生永久变形的能力称为塑性。

塑性由拉伸试验测得的。

常用伸长率和断面收率表示。

11、伸长率:试样拉断后,标距的伸长与原始标距的百分比称为伸长率。

用δ表示:计算公式:δ=(l1-l0)/l0×100%断面收缩率:试样拉断后,缩颈处横截面积的缩减量与原始横截面积的百分比称为断面收缩率。

用ψ表示12、材料抵抗局部变形特别是塑性变形压痕或划痕的能力称为硬度。

第一节 材料的力学性能使用性能和工艺性能:使用性能是指金属材料在使用过程中表现出来的性能,包括力学性能、物理性能(如电导性、热导性等)、化学性能(如耐蚀性、抗氧化性等)。

所谓工艺性能是指金属材料在各种加工过程中所表现出来的性能,包括铸造性能、锻造性能、焊接性能、热处理性能和切削加工性能等。

材料的力学性能是指材料在各种载荷(外力)作用下表现出来的抵抗能力,它是机械零件设计和选材的主要依据。

常用的力学性能有:强度、塑性、硬度、冲击韧度和疲劳强度等。

一、刚度定义:工程上,指构件或零件在受力时抵抗弹性变形的能力。

计算:等于材料弹性模量E 与零构件截面积A 的乘积。

零构件发生过弹性变形的原因是刚度不足;金属和合金的弹性模量不能通过合金化和热处理、冷变形等方法改变;提高零构件刚度方法是增加横截面积或改变截面形状。

二、强度强度是指材料在外力作用下抵抗变形或断裂的能力。

由于所受载荷的形式不同,金属材料的强度可分为抗拉强度、抗压强度、抗弯强度和抗剪强度等。

有些金属材料,如高碳钢、铸铁等,在拉伸试验中没有明显的屈服现象。

所以国标中规定,以试样的塑性变形量为试样标距长度的0.2%时的应力作为屈服强度,用σ0.2表示。

三、塑性塑性是指金属材料在载荷作用下,产生塑性变形而不破坏的能力。

金属材料的塑性也是通过拉伸试验测得的。

常用的塑性指标有伸长率和断面收缩率。

(1)伸长率 : %10000⨯-=l l l k δ 长试样和短试样的伸长率分别用δ10和δ5表示,习惯上δ10也常写成δ。

(2)断面收缩率 :%10000⨯-=S S S k ψ四、硬度 硬度是衡量材料软硬程度的指标,它表示材料在外力作用下抵抗变形或破裂的能力。

常用的有:布氏硬度、洛氏硬度和维氏硬度试验方法。

HB=S F ⨯102.0=DhF π⨯102.0 用淬火钢球作压头测得的硬度用符号HBS 表示,适合于测量布氏硬度值小于450的材料;用硬质合金球作压头测得的硬度用符号HBW 表示,适合于测量布氏硬度值450~650的材料。

金属材料的性能决定着材料的适用范围及应用的合理性。

金属材料的性能主要分为四个方面,即:机械性能、化学性能、物理性能、工艺性能。

一.机械性能(一)应力的概念物体内部单位截面积上承受的力称为应力。

由外力作用引起的应力称为工作应力,在无外力作用条件下平衡于物体内部的应力称为内应力(例如组织应力、热应力、加工过程结束后留存下来的残余应力…等等)。

(二)机械性能金属在一定温度条件下承受外力(载荷)作用时,抵抗变形和断裂的能力称为金属材料的机械性能(也称为力学性能)。

金属材料承受的载荷有多种形式,它可以是静态载荷,也可以是动态载荷,包括单独或同时承受的拉伸应力、压应力、弯曲应力、剪切应力、扭转应力,以及摩擦、振动、冲击等等,因此衡量金属材料机械性能的指标主要有以下几项:1.强度这是表征材料在外力作用下抵抗变形和破坏的最大能力,可分为抗拉强度极限(σb)、抗弯强度极限(σbb)、抗压强度极限(σbc)等。

由于金属材料在外力作用下从变形到破坏有一定的规律可循,因而通常采用拉伸试验进行测定,即把金属材料制成一定规格的试样,在拉伸试验机上进行拉伸,直至试样断裂,测定的强度指标主要有:(1)强度极限:材料在外力作用下能抵抗断裂的最大应力,一般指拉力作用下的抗拉强度极限,以σb表示,如拉伸试验曲线图中最高点b对应的强度极限,常用单位为兆帕(MPa),换算关系有:1MPa=1N/m2=(9.8)-1Kgf/mm2或1Kgf/mm2=9.8MPa σb=Pb/Fo式中:Pb–至材料断裂时的最大应力(或者说是试样能承受的最大载荷);Fo–拉伸试样原来的横截面积。

(2)屈服强度极限:金属材料试样承受的外力超过材料的弹性极限时,虽然应力不再增加,但是试样仍发生明显的塑性变形,这种现象称为屈服,即材料承受外力到一定程度时,其变形不再与外力成正比而产生明显的塑性变形。

产生屈服时的应力称为屈服强度极限,用σs表示,相应于拉伸试验曲线图中的S点称为屈服点。

建筑常用钢材的力学性能和工艺性能讲解钢材的技术性能包括力学性能、工艺性能和化学性能等。

力学性能主要包括拉伸性能、冲击韧性、疲劳强度、硬度等;工艺性能是钢材在加工制造过程中所表现的特性,包括冷弯性能、焊接性能、热处理性能等。

只有了解、掌握钢材的各种性能,才能正确、经济、合理地选择和使用各种钢材。

一、力学性能(一)拉伸性能钢材的拉伸性能,典型地反映在广泛使用的软钢(低碳钢)拉伸试验时得到的应力σ与应变ε的关系上,如图7.7所示。

钢材从拉伸到拉断,在外力作用下的变形可分为四个阶段,即弹性阶段、屈服阶段、强化阶段和颈缩阶段。

图7.7低碳钢受拉应力-应变1.弹性阶段在OA范围内应力与应变成正比例关系,如果卸去外力,试件则恢复原来的形状,这个阶段称为弹性阶段。

弹性阶段的最高点A所对应的应力值称为弹性极限σp。

当应力稍低于A点时,应力与应变成线性正比例关系,其斜率称为弹性模量,用e表示。

弹性模量反映钢材的刚度,即产生单位弹性应变时所需要应力的大小。

2.屈服阶段当应力超过弹性极限σp后,应力和应变不再成正比关系,应力在B上和B 下小范围内波动,而应变迅速增长。

在σ-ε关系图上出现了一个接近水平的线段。

试件出现塑性变形,AB称为屈服阶段,B下所对应的应力值称为屈服极限σs。

钢材受力达到屈服强度后,变形即迅速发展,虽然尚未破坏,但已不能满足使用要求。

所以设计中一般以屈服强度作为钢材强度取值的依据。

对于在外力作用下屈服现象不明显的钢材,规定以产生残余变形为原标距长度0.2%时的应力作为屈服强度,用σ0.2表示,称为条件屈服强度。

3.强化阶段当应力超过屈服强度后,由于钢材内部组织产生晶格扭曲、晶粒破碎等原因,阻止了塑性变形的进一步发展,钢材抵抗外力的能力重新提高。

在σ-ε关系图上形成BC段的上升曲线,这一过程称为强化阶段。

对应于最高点C的应力称为抗拉强度,用σb来表示,它是钢材所能承受的最大应力。

钢材屈服强度与抗拉强度的比值(屈强比σs/σb),是评价钢材受力特征的一个参数,屈强比能反映钢材的利用率和结构安全可靠程度。

金属材料的性能一、金属材料的物理性能和化学性能1. 金属的物理性能金属的物理性能主要包括密度、熔点、热膨胀、导热性、导电性和磁性等。

(1) 密度密度是指金属单位体积的质量,用ρ表示ρ=m Vm—金属质量(kg) V—金属体积(m3) ρ—金属密度(kg/m3)在实际应用中,常用金属密度来计算大型零件的质量,某些机械零件选材时必须考虑金属密度。

比如航空领域,密度是考虑的一个重要指标。

(2) 熔点金属由固态转变为液态是的温度称之为熔点。

纯金属都有固定的熔点。

熔点是制定热加工(冶炼、铸造、焊接)工艺规范的重要依据之一。

(3) 热膨胀性金属受热时,体积会增大,冷却时收缩,金属这种性能称之为热膨胀性。

热膨胀性能的大小可以用线膨胀系数或体膨胀系数来表示。

α1=l t−l0 l0Δtl0—线膨胀前的长度(cm)l t—线膨胀后的长度(cm)Δt—温度差(K或℃)α1—线膨胀系数(1/K)或(1/℃)从式中可以看出,线膨胀系数是指温度每升高一个单位,金属材料长度增量与原来长度的比值。

线膨胀系数不是一个固定不变的数值,它是随温度的升高而增大的。

体膨胀系数是线膨胀系数的3倍。

在实际工作中,应当考热膨胀的影响,例如铸造冷却时工件体积收缩,精密量具因温度变化二引起的读数误差等。

(4) 导热性金属传到热量的能力称为导热性。

金属导热性能较好。

这与其内部的自由电子有关。

金属导热能力的大小,常用导热率(导热系数)λ来表示。

热导率说明维持单位温度梯度(温度差)时,在单位时间内,流过物体单位横截面的热量,单位是W/(m·K)。

金属材料的导热率越大,说明导热性能越好。

一般来说,金属越纯,其导热能力越好。

导热性好的金属散热性能就越好,在制造散热器、热交换器等零件时,就要注意选用导热性能好的材料。

(5) 导电性金属能够传导电流的性能,称为导电性。

金属的导电性与其内部存在的自由电子有关。

金属导电性能的好坏,常用电阻率ρ来表示。

单位长度,单位截面积的物体在一定温度下所具有的电阻数叫电阻率,单位是Ω·m。

判断题1.金属材料的性能包括力学性能和工艺性能。

2.金属材料的力学性能包括强度、硬度、塑性、韧性及疲劳强度等。

3.硬度测定方法有压入法、划痕法及回弹高度法,其中划痕法的应用最为普遍。

4.疲劳强度是金属在循环应力作用下能经受无限多次循环而不断裂的最大应力值。

5.高碳钢的力学性能优于中碳钢,中碳钢的力学性能优于低碳钢。

6.钢与铸铁相比,化学成分中含碳量低、杂质元素少,所以力学性能差。

7.碳钢是指WC ≤2.11%,并含有少量硅、锰、硫、磷等杂质元素的铁碳合金。

8.按钢的质量分类,可分为镇静钢、半镇静钢、沸腾钢,其中镇静钢的力学性能最好。

9.碳素钢含碳量越高,力学性能越好。

10.碳钢中常存杂质元素中的锰和硅是有益元素。

11.T8钢的碳的质量分数是WC≈0.80%。

12.由于T13钢中的碳的质量分数比T8钢高,因此T13钢的强度比T8钢高。

13.碳素工具钢一般具有较高的碳的质量分数。

14.碳素结构钢质量等级可分为A、B、C、D四级。

15.08钢的碳的质量分数是WC≈0.80%。

16.杂质元素磷对钢性能的危害主要是产生热脆。

17.T8A中的A,表示钢中硫、磷含量比T8中的少。

18.铸钢比铸铁的力学性能好,但铸造性能差。

19.热处理工艺过程由加热、保温、冷却三个阶段组成。

20.热处理不仅可以改变工件内部的显微组织,同时能改变工件的形状。

21.退火的目的是提高钢铁材料的硬度、塑性,改善切削加工性能及锻压加工性能。

22.表面热处理是为了改变工件表面的组织和性能,仅对其表面进行的热处理工艺。

23.刃具材料经过淬火后需低温回火。

24.只有造型、造芯是铸造生产中的重要工序、25.造型材料的优劣对铸件质量起到决定性的作用。

26.机器造型的紧砂方法以振实为主。

27.常用的机器造型起摸方法有顶箱、漏箱和翻转三种。

28.型芯的主要作用是用来获得铸件的内腔或作为铸件难以起摸部分的局部铸型。

29.大中型型芯的芯骨一般采用铁丝制成。

金属材料的性能金属材料的性能分为使用性能和工艺性能。

●使用性能是指金属材料为保证机械零件或工具正常工作应具备的性能,即在使用过程中所表现出的特性。

金属材料的使用性能包括力学性能、物理性能和化学性能等;●工艺性能是指金属材料在制造机械零件和工具的过程中,适应各种冷加工和热加工的性能。

工艺性能也是金属材料采用某种加工方法制成成品的难易程度,它包括铸造性能、锻造性能、焊接性能、热处理性能及切削加工性能等。

一、金属材料的力学性能●金属材料的力学性能是指金属材料在力作用下所显示的与弹性和非弹性反应相关或涉及应力──应变关系的性能,如强度、塑性、硬度、韧性、疲劳强度等。

●物体受外力作用后导致物体内部之间相互作用的力,称为内力。

●单位面积上的内力,称为应力σ(N/mm2)。

●应变є是指由外力所引起的物体原始尺寸或形状的相对变化(%)。

金属材料的力学性能主要有:强度、刚度、塑性、硬度、韧性和疲劳强度等。

(一)强度与塑性●金属材料在力的作用下,抵抗永久变形和断裂的能力称为强度。

●塑性是指金属材料在断裂前发生不可逆永久变形的能力。

金属材料的强度和塑性指标可以通过拉伸试验测得。

1.拉伸试验●拉伸试验是指用静拉伸力对试样进行轴向拉伸,测量拉伸力和相应的伸长,并测其力学性能的试验。

(1)拉伸试样。

拉伸试样通常采用圆柱形拉伸试样,分为短试样和长试样两种。

长试样L0=10d0;短试样L0=5d0。

a)拉断前 b)拉断后图1-5 圆形拉伸试样(2)试验方法。

2.力伸长曲线●在进行拉伸试验时,拉伸力F和试样伸长量△L之间的关系曲线,称为力伸长曲线。

试样从开始拉伸到断裂要经过弹性变形阶段、屈服阶段、变形强化阶段、缩颈与断裂四个阶段。

图1-7 退火低碳钢力伸长曲线3.强度指标金属材料的强度指标主要有:屈服点σs、规定残余伸长应力σ0.2、抗拉强度σb等。

(1)屈服点和规定残余延伸应力。

●屈服点是指试样在拉伸试验过程中力不增加(保持恒定)仍然能继续伸长(变形)时的应力。