分切工艺流程

- 格式:ppt

- 大小:8.68 MB

- 文档页数:22

第1篇一、前言时光荏苒,岁月如梭。

转眼间,又到了一年的尾声,回首过去的一年,我在分切岗位上兢兢业业,不断学习,努力提升自己的业务能力和综合素质。

现将一年来的工作、学习、生活等方面进行总结,以期为今后的工作生活提供借鉴和改进。

二、工作总结1. 业务能力提升过去的一年,我始终保持谦虚谨慎的态度,积极向同事请教,努力学习分切工艺知识,熟练掌握了分切设备的使用和操作。

在遇到技术难题时,我能够主动查找资料,与同事共同探讨解决方案,确保生产顺利进行。

2. 产量与质量在产量方面,我按照生产计划,确保了分切任务的顺利完成。

在过去的一年里,我积极参与生产,不断提高生产效率,为部门完成了既定的生产目标。

在质量方面,我严格按照生产工艺要求,严格控制产品质量,确保了产品合格率达到100%。

3. 团队协作在工作中,我注重与同事的沟通与协作,积极参与团队活动,为团队的发展贡献自己的力量。

在遇到困难时,我能够主动承担责任,与同事共同解决问题,确保了部门工作的顺利进行。

4. 安全生产我始终把安全生产放在首位,严格遵守操作规程,确保自身和他人的安全。

在过去的一年里,我未发生任何安全事故,为部门创造了良好的安全生产环境。

三、学习总结1. 专业技能学习为了提升自己的专业技能,我利用业余时间学习相关书籍和资料,参加了公司组织的培训课程,掌握了更多分切工艺知识,为今后的工作打下了坚实基础。

2. 管理能力提升在工作中,我认识到管理能力的重要性,积极参加公司组织的各类管理培训,学习了团队管理、项目管理等方面的知识,提高了自己的管理能力。

3. 沟通能力提升为了更好地与同事、上级和客户沟通,我努力提高自己的沟通能力。

通过参加沟通技巧培训、阅读相关书籍等方式,我学会了如何更好地表达自己的观点,提高了沟通效果。

四、生活总结1. 健康生活在过去的一年里,我注重锻炼身体,保持良好的作息时间,确保了身体健康。

同时,我还注重饮食搭配,保持营养均衡,为工作和生活提供了有力保障。

泡菜加工流程示意图白菜的筛选筛选:去掉外邦、长根的白菜,无烂帮、老帮和烂叶,无虫子。

标准白菜2.浸菜、壮盆工序浸菜:(1).首先将盐水的浓度调好,再将白菜从根部横向二分之一圆径切到菜叶部分,并保持部分连接.(刀的切长应占白菜长的三分之二左右)刀切位置及长度(2).将切好后的白菜浸入到浸菜筒内.要求:速度要快,注意菜邦的破损控制,减少菜邦掉的比例.(3).白菜加入浸菜筒内的量以水完全浸入最高液面为宜,要求液面以上不能有白菜,以免影响浸菜的质量.(4).浸泡到水面不冒泡,约2分钟左右,进入到壮盆工序.壮盆 : (1).将从浸泡筒内泡好的白菜分别立放在盆内,以塞满整个盆的容量为止.(2).要求壮盆的速度要快,每盆在30秒---1分钟以内.(3).所有盆完成以后分两层迭加放置(为了节省空间),若空间足够用可单层放置.(4).将调好的盐水分别加入到装好菜的盆内,盐水高度以漫过邦和叶的结合处为宜;避免浸到菜叶.(详见图片)装好盆的菜液面高(5)盆腌的时间为室温之间.时间够后进入到池腌工序.3.池腌作业说明(1).清洗腌菜池:用清水将池内残存的泥沙及杂物冲洗干净,要求不留污物及死角.(2).入池:将盆腌的菜抬到工作台上靠近腌菜池,单颗拿取白菜从刀的切口用手分成两瓣投入到池中.入池的菜要投放平整有序,减少菜邦的破损.池内白菜的数量根据当期腌菜量的多少决定,整个白菜的最终高度要低于池的高度10公分以上。

当盆内的白菜捡空后,将盆内的盐水也倒入到池内。

(3).压制:将压菜的木排均匀的放在白菜上,并将盆浸的白菜盆作为重物压上.压制(4).出池:a.将吸水泵开启,打开装盐水的容器上方的阀门,将抽出的池内的盐水放入洗菜池内。

b.池内注入清水浸泡(水量以满过池内白菜的高度为宜)再将水放掉.重新注入清水,水量以满过白菜即可.浸泡.c.清水浸泡时间够后,将池内清水放掉,将白菜从池内取出,放在漏眼筐内,(不好的要随时选出)使残留水分自然沥干.运到抹酱作业现场,进入下道工序.漏眼筐装的白菜抹酱.打卷.包装工艺流程一、抹酱工艺流程筛选、检斤:首先将沥干后的白菜,剔除根部、菜邦(用刀削掉并保留邦之间的适度连接),纵向顺着长度二分之一切开后,上称检斤。

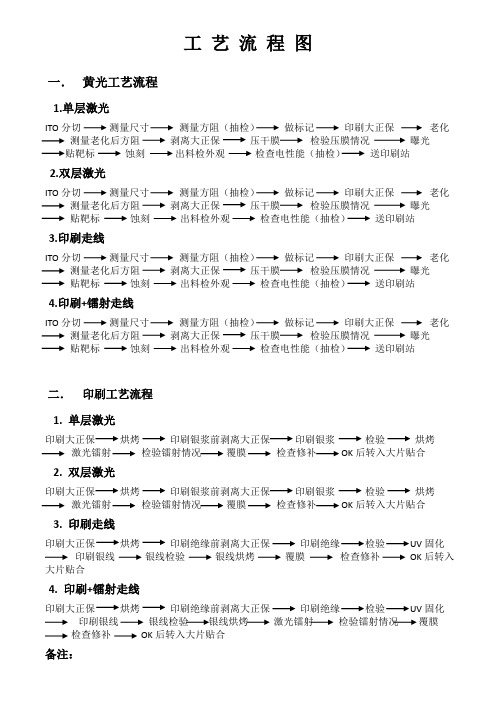

工艺流程图一.黄光工艺流程1.单层激光ITO分切- 测量尺寸测量方阻(抽检)做标记印刷大正保老化测量老化后方阻剥离大正保压干膜检验压膜情况曝光贴靶标蚀刻出料检外观检查电性能(抽检)送印刷站2.双层激光ITO分切- 测量尺寸测量方阻(抽检)做标记印刷大正保老化测量老化后方阻剥离大正保压干膜检验压膜情况曝光贴靶标蚀刻出料检外观检查电性能(抽检)送印刷站3.印刷走线ITO分切- 测量尺寸测量方阻(抽检)做标记印刷大正保老化测量老化后方阻剥离大正保压干膜检验压膜情况曝光贴靶标蚀刻出料检外观检查电性能(抽检)送印刷站4.印刷+镭射走线ITO分切- 测量尺寸测量方阻(抽检)做标记印刷大正保老化测量老化后方阻剥离大正保压干膜检验压膜情况曝光贴靶标蚀刻出料检外观检查电性能(抽检)送印刷站二.印刷工艺流程1.单层激光印刷大正保烘烤印刷银浆前剥离大正保印刷银浆检验烘烤激光镭射检验镭射情况覆膜检查修补OK后转入大片贴合2. 双层激光印刷大正保烘烤印刷银浆前剥离大正保印刷银浆检验烘烤激光镭射检验镭射情况覆膜检查修补OK后转入大片贴合3. 印刷走线印刷大正保烘烤印刷绝缘前剥离大正保印刷绝缘检验UV固化印刷银线银线检验银线烘烤覆膜检查修补OK后转入大片贴合4. 印刷+镭射走线印刷大正保烘烤印刷绝缘前剥离大正保印刷绝缘检验UV固化印刷银线银线检验银线烘烤激光镭射检验镭射情况覆膜检查修补OK后转入大片贴合备注:以上“检查修补”中涉及补新银浆的流程如下:补银浆烘烤覆膜转入大片贴以上“检查修补”中涉及修银浆连线的流程如下:修银浆覆膜转入大片贴合三.大片贴合工艺流程1.单层激光OCA分切检查尺寸及外观OCA开口OCA检查大张sensor撕保护膜检查外观大张sensor与OCA贴合检查贴合情况转入冲切站2. 双层激光OCA分切检查尺寸及外观OCA开口OCA检查大张sensor上线撕保护膜检查外观大张sensor上线与OCA贴合(ITO面)检查贴合情况剥离高温PET 高温PET面与OCA贴合检查贴合情况开避让口大张sensor下线撕保护膜检验外观上下线贴合检查贴合情况转入冲切站3. 印刷走线OCA分切检查尺寸及外观OCA开口OCA检查大张sensor撕保护膜检查外观大张sensor与OCA贴合检查贴合情况转入冲切站4. 印刷+镭射走线OCA分切检查尺寸及外观OCA开口OCA检查大张sensor撕保护膜检查外观大张sensor与OCA贴合检查贴合情况转入冲切站四. 冲切以及电测工艺流程1.单层激光冲定位孔冲切检查冲切情况sensor外观检sensor电测包装入库2. 双层激光冲定位孔冲切检查冲切情况脱泡sensor外观检sensor电测包装入库3. 印刷走线冲定位孔冲切检查冲切情况sensor外观检sensor电测包装入库4. 印刷+镭射走线冲定位孔冲切检查冲切情况sensor外观检sensor电测包装入库五.后段工艺流程1. 单层激光烧录FW(按需要) FPC贴ACF胶热压FOG电测涂防水胶(按需要)撕离型纸玻璃盖板检验玻璃盖板覆保护膜分割保护膜小片贴合检查贴合情况点硅胶脱泡成品外观检验覆过程保护膜撕过程保护膜贴正面保护膜贴背面保护膜贴泡绵(按需要)贴导光膜(按需要)成品电测OQC抽检包装入库2. 双层激光烧录FW(按需要) FPC贴ACF胶两次热压FOG电测涂防水胶(按需要)撕离型纸玻璃盖板检验玻璃盖板覆保护膜分割保护膜小片贴合检查贴合情况点硅胶脱泡成品外观检验覆过程保护膜撕过程保护膜贴正面保护膜贴背面保护膜贴泡绵(按需要)贴导光膜(按需要)成品电测OQC抽检包装入库备注:双层激光工艺中的“热压”工序上下线需分两次热压,先压下线后压上线。

pet贴纸工艺流程

1.原材料准备:

-选择合适的聚对苯二甲酸乙二醇酯(PET)薄膜作为基材,根据需求确定其厚度、透明度和表面处理程度。

2.印刷前处理:

-对PET基材进行清洁处理,确保无尘埃和油污,必要时进行电晕处理以提高基材表面附着力。

3.印刷:

-使用柔版印刷、胶印、丝网印刷或数字印刷等技术将图案和文字印刷在PET薄膜上。

对于需要白色底色或其他彩色效果的贴纸,首先会进行底涂印刷。

4.涂布胶水:

-配置适合PET材质的不干胶水,并通过涂布机将其均匀地涂覆在已印刷好的PET薄膜背面。

5.烘干与冷却:

-经过涂布后,需要进入烘干室进行加热固化,然后进行冷却定型,使胶水与PET薄膜紧密结合并达到理想的粘性。

6.复合材料:

-根据需求,在PET薄膜背面的胶层上复合离型纸或离型膜,以便于后续的模切和贴标操作。

7.模切与排废:

-使用精密模切设备按照设计图形进行切割,同时排除多余的边角料,形成最终的贴纸形状。

8.质量检验:

-对生产出的PET贴纸进行严格的质量控制,包括检查颜色准确性、尺寸精度、粘贴性能以及外观瑕疵等。

9.分切与包装:

-将大批量的连续模切产品按规格要求进行分卷或分片,然后进行计数、整理和包装。

纸包装印刷⼯艺流程纸包装采⽤的印刷⽅式包含所有主要的印刷⽅式,胶印、凹印、柔印等都在⼴泛采⽤。

⽽且配套的后加⼯形式多样,使得纸包装产品的印刷⼯艺⾮常灵活多变。

纸包装印刷加⼯的⼯艺流程为:包装装潢设计⼀制版⼀印刷⼀印后加⼯。

印后加⼯包括表⾯整饰和成型加⼯,对不同纸包装产品是不同的,主要有上光、复合、分切、制袋、烫印、全息烫印、横切、模切、软标裁切、收卷等。

1.纸箱的印刷加⼯⼯艺对纸箱,主要有以下两种印刷加⼯⼯艺。

(1)纸箱设计⼀制版⼀(纸板)印刷⼀模切⼀开槽。

这是传统的印刷⼯艺⽅法。

主要印刷⽅式是胶印和柔性版印刷。

采⽤的是机组式单张纸印刷机⽣产线。

(2)纸箱设计⼀制版⼀纸箱预印⼀纸板加⼯⼀模切⼀开槽,这是现代的印刷⼯艺⽅法。

主要印刷⽅式是柔性版印刷。

预印采⽤的是卫星式柔性版、机组式胶印或凹印⽣产线。

2.纸盒的印刷加⼯⼯艺对于折叠纸盒,印刷加⼯的⼯艺⽅式有很多,差别也很⼤。

以烟包为例,⾄少有如下印刷加⼯⽅式,其中印刷⽅式可以是胶印、凹印或柔印,也可是不同印刷⽅式的组合,如:设计⼀制版⼀印刷⼀模切;设计⼀制版⼀印刷⼀烫印⼀模切;设计⼀制版⼀印刷⼀烫印(I)⼀模切;设计⼀制版⼀复合(纸塑)⼀印刷⼀烫印(UV)⼀模切;设计⼀制版⼀复合(纸塑)⼀剥离⼀印刷⼀uV上光⼀模切。

纸盒的印后加⼯是所有印刷产品中最复杂和最重要的⼯序。

以常见的⽆菌包装(如利乐包、康美盒、屋顶包等)为例,其印后⼯序包括:复合⼀分切⼀制袋。

其中复合过程在整个⼯序是最为重要的,它对整个容器的包装功能起着决定作⽤。

例如纸容器利乐包,印刷后的半成品重新放在复合机的放卷架上,经过四次淋膜,⼀次铝箔(铝箔可防紫外光,确保内装物的质量)的复合,最后收成卷筒状。

利乐包的四层塑料从外层、复合层、内层1、内层2分别⽤不同厚度的聚⼄烯或改性聚⼄烯树脂为原料,经过四台挤出机挤出成型后的薄膜便与纸张、铝箔粘合在⼀起。

3.纸袋的印刷加⼯⼯艺对纸袋,⼀般采⽤以下两种印刷⼯艺路线。

实木拼花工艺流程1.选材:首先要选择高质量的实木材料。

Material selection: First of all, high-quality solid wood materials should be selected.2.分切:将实木材料按照设计要求进行分切。

Cutting: Cut the solid wood material according to the design requirements.3.干燥处理:对分切后的木材进行干燥处理,保证其含水率符合标准。

Drying treatment: Dry the cut wood to ensure that its moisture content meets the standard.4.刨光处理:对干燥后的木材进行刨光处理,使其表面平整。

Planing treatment: The dried wood is planed to make the surface smooth.5.拼花设计:根据客户需求进行拼花设计,确定花纹和图案。

Inlay design: According to customer requirements, the inlay design is determined to pattern and pattern.6.拼花:将经过设计的木块进行拼花组合,形成完整的花纹。

Inlay: The designed wood blocks are inlaid to form a complete pattern.7.背胶:对拼花完成的木块进行背胶处理,增强稳固度。

Back glue: The completed inlaid wood blocks are back-glued to enhance stability.8.砂光:对背胶完成的木块进行砂光处理,使其表面更加平整。

Sanding: The back-glued wood blocks are sanded to make the surface smoother.9.涂漆:给砂光完成的木块进行涂漆处理,增加美观度和保护性能。

三聚氰胺浸胶纸工艺流程

一、底纸浆料配制:将纯木浆与填料、增白剂等原料按照一定比例混合,加入适量的水进行搅拌,形成底纸浆料。

二、底纸制备:将底纸浆料倒入纸浆槽中,通过纸浆泵将浆料送入网纹纸机,经过网纹纸机的加工处理,形成底纸。

三、浸胶处理:将底纸送入浸胶槽中,浸入三聚氰胺树脂中,使底纸表面充分浸胶。

四、干燥处理:将浸过胶的底纸通过干燥器进行烘干,使底纸表面的水分蒸发,胶粘剂中的成膜剂固化。

这一步骤非常关键,对于三聚氰胺浸胶纸的成品质量有很大影响。

五、花纹印刷:经过干燥处理的底纸送入印刷机,进行花纹印刷,一般使用树脂油墨进行印刷。

六、表面处理:印刷完成后的底纸需要进行表面处理,通常使用树脂覆膜或热模压等方法,使底纸表面形成坚硬、光滑且抗污、耐磨的特性。

七、分切裁剪:经过表面处理的底纸通过分切机进行裁剪,按照客户需求的尺寸进行分切。

八、包装入库:将分切好的三聚氰胺浸胶纸进行包装,然后入库存储,等待出售或加工使用。

以上是三聚氰胺浸胶纸的工艺流程,其中干燥处理和表面处理是两个非常关键的环节,对于最终产品的质量和性能有很大的影响。

在干燥处理环节,需要控制好温度和时间,以确保胶粘剂的完全固化和胶纸的光滑。

在表面处理环节,需要选用合适的覆膜或热模压技术,以增加胶纸的耐磨

性和美观性。

同时,工艺流程中的各个环节需要严格控制质量,确保三聚氰胺浸胶纸能够满足客户的需求。