ZL104铝合金的熔铸技术

- 格式:pdf

- 大小:104.23 KB

- 文档页数:2

关于铸造铝硅合金(ZL104)文献综述摘要:通过查阅相关文献,了解铝硅合金的铸造及相关工艺,对研究铝硅合金起指导作用,并论述自己的观点关键词:ZL104铝硅合金;铸造;缺陷;组织;性能一、引言铝硅类合金具有优良的铸造性能(如收缩率小,流动性好,气密性好,热裂倾向小等),还有良好的机械性能、物理性能及切削加工性能。

所以,铸造铝硅合金在铸造铝合金中,是用途广、用量大、品种多的一类合金。

研究铝硅合金对工业发展很有必要,主要研究其性能、组织、力学性能及铸造过程的缺陷和防止措施。

二、ZL104应用前景及国内外研究状况:◊ZL104合金成分及性能:(1)主要化学成份:镁0.17%~0.3%,硅8%~10.5%,锰0.2%--0.5%,余为铝的含量,杂质含量:砂≤0.6%,铁≤0.铜≤0.3%,锌≤0.3%,锡≤0.1%,钛≤0.5%.(2)性能:抗拉强度:铸态≥150MPa,时效后≥200MPa硬度:铸态≥50HBS,时效后≥70HBS.【2】(3)铝合金具有密度小(2.79)、比强度高、耐腐蚀、热稳定性好、易成形、可回收再生等优点,技术成熟,是汽车工业理想的轻金属材料。

其导热性好,表面自然形成氧化膜,故耐蚀性优良,不易生锈;易保持漂亮的表面,因此铝车轮被普遍采用.由于铝的熔化温度低、流动性好,故易制造复杂形状的零件.【4】◊用途:①在机械行业中,ZL104 铝合金材料经常使用,尤其在发动机的缸体,缸盖及塑料模具中得到广泛应用。

【1】②电器和无线电工业根据铝的导电性好这一特性,广泛地用锻制造电线漶缆、电容器、整毒氟器_电器配件、无线电器材等.此外,铝线比较容易冷却,能相对地支持更大的电流,更具有经济性.机械制造业广泛用铝和铝合金制造车轮、滑轮、离心机、通风机、起重机及泵的零部件,活塞和发动机气缸等..铝和铝合金已成为制造飞机、汽车、船舶、拖拉机、机动车辆等不可缺少的材料。

【4】③铝合金在汽车上的应用实例:1.铝气缸体、气缸盖(质轻、耐磨性高)2. 铝散热器3. 铝合金车轮(疲劳强度、焊接性能、耐磨性)4. 铝保险杠5. 铝车身外板6. 底盘零件。

Ξ第16卷第2期南华大学学报(理工版)V ol.16N o.2 2002年6月Journal of Nanhua University(Science&Engineering Edition)Jun.2002文章编号:1006-737X(2002)02-59-03Z L104铝合金的工艺规程与铸造质量控制曾庆生1,周 健2,刘则金3(1.南华大学 机械工程学院,湖南衡阳421001;2.湖南建材高等专科学校,湖南衡阳421001;3.香港金则利有限公司)摘 要:本文讲述了Z L104铝合金的工艺规程,并讲述了Z L104铝合金的质量控制,按此规程操作可获优质的Z L104铝合金.关键词:铝合金;精炼;除气;涂料;铸造中图分类号:TG156 文献标识码:BZ L104Alloy’s T echnology Rules andC asting Q uality ControllingZENG Q ing-sheng1,ZH OU Jian2,LIU Ze-jin3(1.School of Mechanic Engineering,Nanhua University,Hengy ong421001,Hunan,China;2.Hunan Building Material C ollege,Hengy ong421001,Hunan,China;3.H ongkong G old-g ood Ltd.,China)Abstract:The article tells Z L104alloy’s technology rules and regulations,and it’s castingquality controlling as well.According to the technology rules,g ood quality Z L104alloy’s canbe g ot.K ey w ords:alloy;refinement;gas-rem oval;coating;casting 在机械行业中,Z L104铝合金材料经常使用,尤其在发动机的缸体,缸盖及塑料模具中得到广泛应用.本文介绍的Z L104铝合金工艺规程是直接应用于生产的,同时介绍了在生产中采用的质量控制措施.1 合金熔化1.1 配料:镁0.4%,硅10%,锰0.5%,余量铝以100%计算.1.2 合金熔炼:1.2.1准备工作:1)铲除坩埚内壁残渣涂上涂料,预热坩埚.2)熔化使用的工具去除氧化物并涂上涂料预热至200~250℃.1.2.2熔化程序见图1.1.2.3操作要点1)回炉料加入量不超过30%.Ξ收稿日期:2002-02-10作者简介:曾庆生(1968-),男,湖南人,南华大学机械工程学院讲师.2)硅铝熔化后,充分搅拌.3)锰应加在铝液表面,待熔化后进行搅拌不让其沉淀.4)镁及精炼出气剂六氯乙烷压入铝液2/3处,不要进入坩埚底部,搅拌应上、下波动为好.5)变质剂加入后如温度偏低时应适当延长静置时间,到变质剂成分熔化时方可.6)使用钟罩钻上Ф8~Ф10毫米小孔8~12个.7)一切工具及加热原材料经过预热.图1 铝合金熔化程序框图Fig.1 Processing of Z L 104alloy ’s melting2 变质处理1)变质剂:30%氟化钠,50%氯化钠,10%氯化钾,10%冰晶石粉,以上四种成份机械混合物其熔点为710℃.2)变质剂除水处理:变质剂放入电炉中,在300~400℃烘烤3~5小时去除水分.3)加入确定:变质剂加入量为合金重的3~5%.4)变质温度选择:变质温度在720~750℃为宜.5)变质方法及控制时间:变质剂加入铝液表面3~5分钟,用钟罩从侧压入铝液,压入深度一般在液体中心,静置时间为12~15分钟.6)变质处理鉴定:变质良好,合金液呈光亮的镜面,浇注三角试棒时,断口呈银白色,组织细小如丝绒状.变质过渡时,断口呈灰色,晶粒粗糙,有闪亮白点.变质不足时,断口呈暗灰色,有亮点硅(晶粒粗大).3 精炼与去气处理精炼剂是六氯乙烷,且有精炼、出气作用,用六氯乙烷压至成块状,分二次用钟罩压入,作用时间为5~10分钟,加入量为合金液重的0.3~0.6%,一般在生产上加入0.5%压块.六氯乙烷不吸湿,不必脱水处理,使用、保管都很方便,为了避免反应过快,使用前应压成块,也可掺入缓冲剂(NaBF 6、NaSiF 6等),提高精炼能力,压块重约40~100克,用钟罩分批压入铝液中,压块时,压模应揩拭干净,防止脏物压入.选择精炼温度很重要,我们对Z L104的反复实验证明,在先690℃时,不能去除三氧化二铝,升到720℃时,去除三氧化二铝的效果开始明显,超过750℃时,合金的吸气量增加,所以最合理的精炼温度应在730~750℃之间.使用C 2Cl 6的缺点:C 2Cl 6遇热分解出Cl 2,有部分Cl 2来不及反应即逸出铝液,温度越高,逸出的Cl 2也越多,和C 2Cl 6一起成为强烈的刺激性炉气.故我们在熔炼时一要注意通风,二要注意Cl 2的吸附.我们回收的措施是直接把吸收的气体放在含3%的NaOH 溶液中.我们也试用了ZnCl 2,但精炼的效果不如C 2Cl 6,表1为两者的精炼工艺及精炼效果.表1 ZnCl 2与C 2Cl 6精练工艺与效果对比表T able 1 Contrast betw een Z nCl 2and CS 2Cl 6’s refinement craft &result精炼剂用量(%)精炼温度(℃)精炼时间(分)静置时间(分)测定温度(℃)精炼后平均含气量(厘米3/100克)ZnCl 20.25710~720415700~7200.208C 2Cl 60.6740~7501.5~215700~7200.140 当浇注小型硬模时,铝液要在坩埚内长期停留,浇注过程中倒回铝液,破坏铝液表面,会使铝液质量变坏,影响铸件质量,这时可采用联合精炼,用C 2Cl 6精炼后,在铝液表面放一个经预热的6南华大学学报(理工版) 2002年6月石墨环作为取铝液的孔眼,环外面液面上,始终撒一层高冰晶石粉熔剂,铝液始终在熔剂保护下,质量不会变坏.但静置时间超过3个小时以上,需要更换新熔剂.4 机械性能检查1)用Ф12毫米的铸造试棒来检查,试棒不允许有夹渣、单边等铸造缺陷.2)热处理时,试棒同铸件一并进行处理.而后用试棒检查出来的结果作为铸件的标准值.5 安全生产注意事项1)严禁铝液与水,与不经预热模具、用具相遇,以防爆炸事故.2)合金处理过程中,各种化学反应后的气体应加以排除.6 质量控制总结6.1 杂质铁的有害作用和消除方法铁是Al-Si合金中的主要杂质,其主要来自炉料,坩埚和熔炼工具.为了消除Fe相的有害作用,可以加入Mn、Cr、C o、M o、Be等元素.其中由于Mn的来源广,价格便宜,在工业上得到了广泛的应用.加入这些元素的作用是使粗大针状的β铁相变成新的复杂多元化合物(如AlSiMnFe相,它们通常呈灰色块状、杆状或团状,消除了原有Fe 相削弱基体的有害作用.另外,这种复杂的多元含Fe相,比重大的沉至埚底部,浇注时,一般底部铝液不浇铸件,这样可以减少合金中的Fe量.但是Mn量加入不宜过多,否则将形成(FeMn)Al6这种粗大脆性化合物,引起它们自身的强烈偏析,并降低合金的机械性能,故Mn量一般不大于0.5%,当Mn∶Fe=(0.67~0.83)∶1时效果最好.6.2 铝合金铸件中气孔的防止方法1)“防”:严防水气及各种脏物进入熔料.2)“排”:排除铝液中的氧化杂质和氢.3)“溶”就是使铝液中的氢在凝固时能充分完全地溶在合金内,不致在铸件内形成气孔.安排和选择“防”、“排”、“溶”三措施时须遵“以防为主”的原则,否则,会使铝液质量大大恶化,即使采用最好的精炼方法也无能为力.6.3 防止气孔及氧化杂物的主要措施1)改善熔炼条件,采用干净的炉料,熔化前进行充分预热,溶剂、变质剂充分脱水、烘干,熔炼设备、工具都进行预热等等.严格控制水蒸气和铝液接触,切断气体来源.2)采用真空熔炼或在惰性气体保护下熔炼.3)采用各种有效的精炼、除气措施,排除已进入铝液中的气体.4)采用低压、锻造、压力铸造、反压铸造、挤压铸造.5)在高压中浇注结晶.6)采用发气冒口和大气压冒口.参考文献:[1]铸造有色金属及其熔炼联合编写组.铸造有色合金及其熔炼[M].北京:国防工业出版社,1985.[2]Rapp RA.The closed-circuit degassing of liquid aluminiumby arg on[J].JOM,1997,(5):16~19(上接第48页)[6]Riche,T.G.Le.,et.al.,A segragated genetic aag orithm forconstrainedstructural optimization[C].M organ K anu fmann, San Fancisco,1995.[7]M ichalewicz,Z.and Janikow,C..GE NOC OP:A geneticalg orithm for numerical optimization problem with linear con2 strains[M].C ommunications of the AC M,1992.[8]Martello,S.and T oth,P..K napsack Problems[M].JohnWiley,Chichester,UK,1990.[9]王正志,薄涛.进化计算[M].湖南:国防科技大学出版社,2000.[10]王耀南.计算智能信息处理技术及其应用[M].长沙:湖南大学出版社,1999.[11]Davis,L.,(Editor),G enetic alg orithms and simulatedannealing[C].M organ K au fmann Publishers,San Mateo,C A,1987.16第16卷第2期 曾庆生等:Z L104铝合金的工艺规程与铸造质量控制。

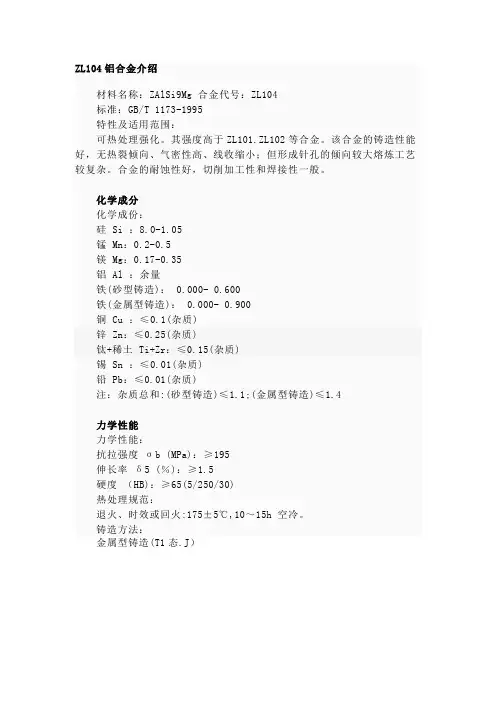

ZL104铝合金介绍

材料名称:ZAlSi9Mg 合金代号:ZL104

标准:GB/T 1173-1995

特性及适用范围:

可热处理强化。

其强度高于ZL101.ZL102等合金。

该合金的铸造性能好,无热裂倾向、气密性高、线收缩小;但形成针孔的倾向较大熔炼工艺较复杂。

合金的耐蚀性好,切削加工性和焊接性一般。

化学成分

化学成份:

硅 Si :8.0-1.05

锰 Mn:0.2-0.5

镁 Mg:0.17-0.35

铝 Al :余量

铁(砂型铸造): 0.000- 0.600

铁(金属型铸造): 0.000- 0.900

铜 Cu :≤0.1(杂质)

锌 Zn:≤0.25(杂质)

钛+稀土 Ti+Zr:≤0.15(杂质)

锡 Sn :≤0.01(杂质)

铅 Pb:≤0.01(杂质)

注:杂质总和:(砂型铸造)≤1.1;(金属型铸造)≤1.4

力学性能

力学性能:

抗拉强度σb (MPa):≥195

伸长率δ 5 (%):≥1.5

硬度(HB):≥65(5/250/30)

热处理规范:

退火、时效或回火:175±5℃,10~15h 空冷。

铸造方法:

金属型铸造(T1态.J)。

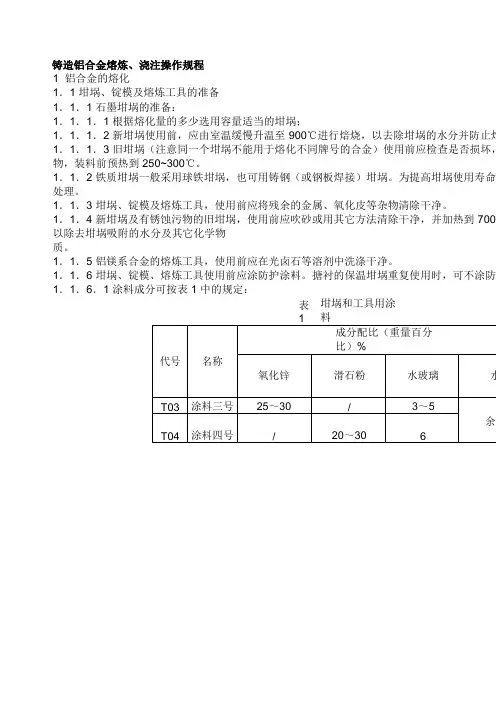

铸造铝合金熔炼、浇注操作规程1 铝合金的熔化1.1 坩埚、锭模及熔炼工具的准备1.1.1 石墨坩埚的准备:1.1.1.1 根据熔化量的多少选用容量适当的坩埚;1.1.1.2 新坩埚使用前,应由室温缓慢升温至 900℃进行焙烧,以去除坩埚的水分并防止炸1.1.1.3 旧坩埚(注意同一个坩埚不能用于熔化不同牌号的合金)使用前应检查是否损坏,物,装料前预热到 250~300℃。

1.1.2 铁质坩埚一般采用球铁坩埚,也可用铸钢(或钢板焊接)坩埚。

为提高坩埚使用寿命处理。

1.1.3 坩埚、锭模及熔炼工具,使用前应将残余的金属、氧化皮等杂物清除干净。

1.1.4 新坩埚及有锈蚀污物的旧坩埚,使用前应吹砂或用其它方法清除干净,并加热到 700~以除去坩埚吸附的水分及其它化学物质。

1.1.5 铝镁系合金的熔炼工具,使用前应在光卤石等溶剂中洗涤干净。

1.1.6 坩埚、锭模、熔炼工具使用前应涂防护涂料。

搪衬的保温坩埚重复使用时,可不涂防1.1.6.1 涂料成分可按表 1 中的规定:表1 坩埚和工具用涂料代号名称成分配比(重量百分比)%氧化锌滑石粉水玻璃水T03 涂料三号25~30 / 3~5余量T04 涂料四号/ 20~30 61.1.6.2 涂料的配制:涂料成分中的所有固体组元,配制前应磨碎,并经过 100~140 目过筛,然后混合均匀。

使用时,先将水玻璃倒入 80~100℃的热水中搅拌均匀,加入固体组元后再搅拌均匀,冷却后备用。

配好后的涂料停放时间一般不超过8小时。

1.1.6.3 将坩埚、锭模、熔炼工具预热到 180~250℃,涂以防腐涂料。

1.1.7 用于保温的碳素钢板焊接坩埚,其内表应用耐火材料搪衬。

耐火材料可按表 2 中的规定:表2 耐火材料成分配比成分(重量百分比)%耐火熟粘土石英砂耐火土水45 35 20 适量(另加).2原材料1.2.1 配制铝合金所用的金属材料应符合 QB004《原材料技术条件及验收标准 >标准》中的规定。

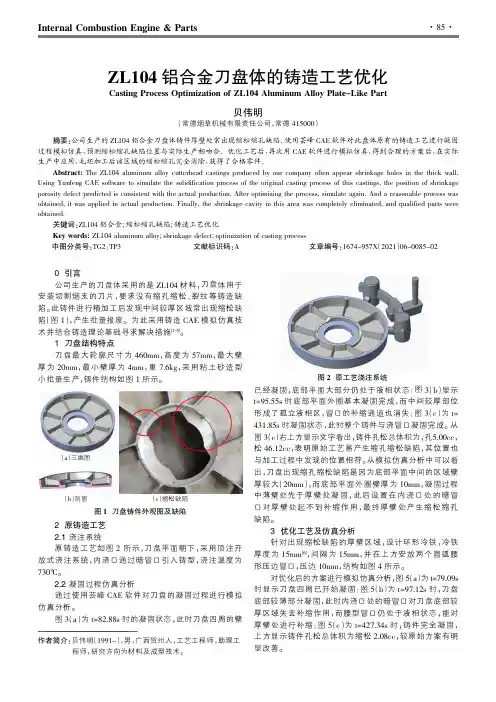

2原铸造工艺2.1浇注系统原铸造工艺如图2所示,刀盘平面朝下,采用顶注开放式浇注系统,内浇口通过暗冒口引入铸型,浇注温度为730℃。

2.2凝固过程仿真分析通过使用芸峰CAE 软件对刀盘的凝固过程进行模拟仿真分析。

图3(a )为t=82.88s 时的凝固状态,此时刀盘四周的壁已经凝固,底部平面大部分仍处于液相状态;图3(t=95.55s 时底部平面外圈基本凝固完成,而中间较厚部位形成了孤立液相区,冒口的补缩通道也消失;图3(431.85s 时凝固状态,此时整个铸件与浇冒口凝固完成。

)右上方显示文字看出,铸件孔松总体积为,孔46.12cc ,表明原始工艺易产生缩孔缩松缺陷,其位置也———————————————————————作者简介:贝伟明(1991-),男,广西贺州人,工艺工程师,助理工程师,研究方向为材料及成型技术。

图2原工艺浇注系统图1刀盘铸件外观图及缺陷(c )缩松缺陷(a )三维图(b )剖面生产验证新方案生产现场采用改进措施的方案,首次生产刀盘精加工后发现所有刀盘厚壁处均未发现缩松缩孔缺陷获得了合格零件。

结语刀盘产生缩松缩孔的原因是中间厚壁处在凝固过程中形成孤立液相区,得不到补缩;在厚壁处增设环形冷铁并在其上方设置压边冒口能有效解决厚壁处的缩孔缩松缺陷;便于工艺人员进行工艺分析及优化工艺方案,少试验成本,提高生产效率和质量。

参考文献:候文超,张西生.长筒状铝合金铸件铸造缺陷的工艺改进铸造技术,2015,36(9):2380-2382.孙策,盛文斌,阎思锦,等.ZL114A 横梁铸造数值模拟及工[J].铸造技术,2019,40(9),941-945.郝亮亮,杜婷.半圆环板铸造工艺优化[J].铸造(7),641-644.雲刘峰,王昭.铝合金车轮轮辋缩松原因分析及措施(a )t=82.88s (b )t=95.55s (c )t=431.85s图3原工艺凝固过程仿真结果(a )t=79.09s (b )t=97.12s (c )t=427.34s图5改进工艺后凝固过程仿真结果图6改进工艺后刀盘厚壁处精加工结果图4改进措施腰型冒口(a )环形冷铁(b )。

ZL104铝合金的铸造工艺规程分析ZL104铝合金的铸造工艺规程分析摘要ZL104铝合金在现实工业中应用非常广泛,探讨ZL104铝合金的铸造工艺规程,分析铸造工艺的相关作用。

在ZL104铝合金的铸造过程中,探索每一种原材料的比重,以及各个工序中的注意事项,控制ZL104铝合金的铸造工艺流程,得到优质的ZL104铝合金。

讨论ZL104铝合金铸造规程中的原材料准备以及具体要求,精确控制比重,精心准备优质原材料,以通过铸造得到质量保证的铝合金,从而在各个需要的行业中得到充分、放心的运用。

关键词ZL104;铝合金;铸造;工艺;规程;分析ZL104铝合金最长用的是液力偶合器行业、汽车行业,偶合的叶轮外壳,汽车的缸盖、缸体、飞轮等的制造就要采用ZL104铝合金,原因是在于ZL104铝合金卓越的品质,这一品质也是在铸造过程中精心准备、精炼出来的。

在其他的行业中,ZL104铝合金也有十分广泛的应用。

应用十分广泛,是由于其独特的品性,而ZL104铝合金的性能又与熔化、化学成分、变质处理、精炼工艺等密不可分。

1 ZL104铝合金的铸造工艺流程ZL104铝合金的铸造工艺方法不止一种,本文选取了一种铸造工艺流程进行阐述,主要为:熔炼准备坩埚预热→同炉料30%(硅+纯铝)+(合金)720℃~740℃搅拌→加锰(待锰熔化后搅拌)去渣→钟罩压镁(搅拌)去渣→精炼压入六氯乙烷去气去渣→加变质剂(静置10min左右)搅拌去渣→调温→680℃~760℃℃浇注。

在这个工艺流程中,主要化学成分为0.17%~0.3%的镁,8%~10.5%的硅,0.2%~0.5%的锰,其余的都是铝的含量。

还有杂质含量铁不高于0.9%,砂不高于0.6%,铜不高于0.3%,锡不高于0.1%,锌不高于0.3%,钛不高于0.5%。

ZL104铝合金的性能要求抗拉强度在铸态时在150MPa及其以上,时效后在200MPa及其以上。

硬度铸态在50HBS及其以上,时效后在70HBS及其以上。

实验报告学生姓名: 学号:实验日期:2014.12实验课程:材料制备技术实验名称:ZL104铝合金材料制备实验一. 实验目的1.加深对课堂内容的理解,增加对材料设计和制备的认识。

2.掌握铝合金铸锭的生产工艺和过程。

3.学会使用实验制备过程中的常用设备和仪器装置。

二、实验原理1.ZL104 铝合金的化学成分控制在ZL104合金中,Fe 杂质对合金的力学性能影响最大,它能与合金中的Al、Si等形成Al3 Fe、Al2 Fe3 Si、Al2 Fe3 Si2 等相,恶化铸件的伸长率和冲击韧度,降低铸件的使用性能。

含铁量过多时还会使合金的铸造性能降低,如使合金的流动性降低,充型能力下降,抗蚀性能也可能降低。

元素的加入能够降低Fe杂质的有害作用,Mn与Fe 杂质化合物形成新的化合物,由于其密度大,在熔炼的过程中能够沉淀到坩埚底部,因此在合金液浇注时,坩埚底部1/10-1/12的底料不要浇注铸件。

一般wMn+=0.45%效果好,加入量太多,会形成(FeMn)Al6 这种粗大脆性化合物,引起密度偏析,降低合金的力学性能Mg 是ZL104铝合金中重要的元素,在加镁的时候,要用钟罩把镁块压入合金液下部,但不要接触坩埚底部,稍停留几秒钟再做缓慢迂回运动,使之均匀分布在合金液中,千万不能让镁漂浮在液面上,否则会造成燃烧损失。

2.熔炼中炉温的控制只有合适的熔炼温度才能保证高质量的熔炼效果。

温度过高,会增加各元素的烧损,引起合金中化学成分的变化,从而影响合金的性能;还会造成合金液的过热,导致晶粒粗大、针孔增加及铸件缩松的倾向增大等一系列问题。

而温度过低,充型能力不好,容易产生浇不足、夹杂、冷隔等缺陷。

在熔炼的过程中,控制好温度还有利于缩短熔炼时间,减少过热,减轻合金的吸气氧化,并节约能量。

熔化工具涂上涂料后预热的温度一般为 200-250度,变质剂的烘干温度为300-400度,精炼温度为715-730度,加入变质剂的温度一般为700-730度。

ZL104铝合金介绍一、组成和特性ZL104铝合金的主要元素是铝,其它合金元素包括铜、镁、硅、锌等。

其中,铜的含量为3.5-4.5%,镁的含量为0.02-0.05%,硅的含量为9.5-11.5%,锌的含量小于0.5%。

这些合金元素的加入可以显著改变铝合金的性能,使其具有优异的机械性能和耐热性。

ZL104铝合金具有良好的流动性和凝固性,可以实现高速填充和低温凝固,因此适用于复杂形状的铸造件的生产。

此外,它还具有较低的线膨胀系数,能够保持相对稳定的尺寸和形状,在高温和低温环境下都能保持良好的尺寸稳定性。

二、性能和应用ZL104铝合金广泛应用于航空、汽车、船舶、机械等领域。

在航空领域,它被用于制造发动机外壳、涡轮叶片、进气道等零件;在汽车领域,它被用于制造发动机缸盖、底壳、曲轴箱等零件;在船舶领域,它被用于制造船体、推进器和舵等设备;在机械领域,它被用于制造各类机械零件,如齿轮、轴承座、风扇等。

三、加工工艺砂型铸造是最常用的加工工艺,适用于制造中小型铸件。

该工艺具有成本低、生产周期短、制造复杂形状的优点,因此被广泛应用。

压力铸造适用于制造大批量且需求尺寸精度较高的铸件。

该工艺能够实现高速充填和快速凝固,提高生产效率和质量。

重力铸造适用于制造大型铸件,该工艺采用重力作用将熔融金属填充铸型,适用于较大体积和复杂形状的铸件。

除了上述常见的铸造工艺,ZL104铝合金还可用于锻造、挤压和焊接等工艺加工,以满足不同生产需求。

总结:ZL104铝合金是一种常用的铸造用铝合金,具有良好的机械性能和加工性能。

它的主要元素包括铜、镁、硅、锌等,广泛应用于航空、汽车、船舶、机械等领域。

ZL104铝合金适用于多种加工工艺,包括砂型铸造、压力铸造和重力铸造,可满足不同生产需求。

zl104合金热处理

ZL104合金是一种铝合金,通常用于铸造和制造各种零部件和构件。

热处理是一种通过加热和冷却来改变材料的性质和结构的工艺。

对于ZL104合金的热处理,通常包括固溶处理和时效处理两个阶段。

固溶处理是将ZL104合金加热到较高温度(通常为480°C至520°C),使合金中的固溶体中的溶质原子溶解到基体中,从而提高合金的塑性和韧性。

这一过程通常需要一定的保温时间,以确保溶质原子充分溶解。

随后,通过快速冷却(通常是水淬或气淬),使合金迅速冷却到室温,这样可以保持固溶体的状态。

时效处理是固溶处理后的一种热处理工艺,通过将固溶处理后的合金再次加热到较低的温度(通常为150°C至200°C),使固溶体中的溶质原子重新排列形成沉淀相,从而提高合金的强度和硬度。

这一过程同样需要一定的保温时间,以确保沉淀相的形成。

时效处理的时间和温度会影响合金的最终性能。

总的来说,ZL104合金的热处理可以显著改善其力学性能和耐热性能,使其更适合特定的工程应用。

然而,热处理工艺需要严格

控制温度、时间和冷却速度,以确保获得期望的性能提升。

同时,

热处理过程中的合金组织和性能变化也需要进行严格的检测和分析,以确保产品的质量和稳定性。

典型铝合金熔炼工艺∙2013-11-19 11:18:57∙来源:中铝网∙我要评论随着科学技术的发展,汽车、造船、航空、航天及其他制造业对铝合金铸件的品质要求也愈来愈高,除了保证化学成分、力学性能和尺寸精度外,不允许铸件有气孔、缩孔等缺陷。

而铝合金的熔炼则是铸件生产过程中的一个很重要的工序。

多年来的生产经验证明,熔炼工艺过程控制不严,铸件很容易产生针孔、氧化夹渣、缩松等缺陷,直接影响铸件质量。

因此,要想获得优质铝合金铸件,必须严格控制熔炼工艺。

一、熔炼前的准备1.严格控制炉料质量。

炉料质量是铸造生产的源头,直接影响到最终铸件的质量,成分不合格导致产品成批性报废。

因此,要高度重视。

必须做到:①严格控制炉料中新旧炉料的比例,回炉料所占炉料质量百分比应小于等于70%;②保证炉料干净,炉料需经吹砂后使用;③三等回炉料枷浇冒口匀使用前应经重熔精炼处理;④炉料应充分预热,去除水分、油污等杂质;⑤由于铭合金有铝硅类、铝铜类、铝镁类等合金,合金牌号较多,使用的元素也比较多,且互相影响,要求严格管理,不可混料;⑥配料、称量要准确,比如ZL104合金,考虑到除气、排渣及变质过程中的损耗,Mg元素应在实际配料时多加炉料质量的0.02%-0.03%,才能保证铸件的化学成分。

2.熔炼工具。

熔炼使用的址涓及熔炼工具须清理干净且涂上涂料,以保证使用时与铝合金有效隔离,减少合金液受到杂质污染,并且需要充分预热,址涓要烘烤至暗红色再加入炉料熔炼,以防水蒸气带入合金中使合金的气体增加、针孔度增加。

3.其他工作。

严格按已制订好的工艺规范作好覆盖剂、精炼剂及变质剂的准备工作。

二、熔炼操作熔炼步骤如下。

①装料。

在预热后的柑A中装入预制合金锭、优质回炉料,再加中fol合金,最后加合金元素。

②温度控制。

严格控制铝合金熔炼的温度,只有合适的温度才能获得高质量的合金液,避免过热。

若温度过高,会加大合金中各种元素的氧化烧损,引起合金中化学成分的变化。

铝合金熔铸生产技术及产品运用铝合金熔铸生产技术及产品运用铝合金是一种优良的轻质材料,具有良好的机械性能和工艺性能,因此广泛应用于汽车、航空航天、电子、建筑等领域。

铝合金的制造主要包括铸造、锻造和压力加工等工艺,其中熔铸生产技术是最常用的一种。

铝合金熔铸生产技术主要包括重力铸造、高压铸造和低压铸造三种。

重力铸造是目前应用最广泛的铝合金熔铸生产技术。

重力铸造分为砂型铸造和金属型铸造两种。

砂型铸造是将熔化的铝合金浇注到砂模中,待铝合金凝固后,取出铝件。

砂型铸造工艺简单,成本较低,适用于生产大型和中小型铝件。

金属型铸造则是在金属模具中浇注铝液,通过金属模具的冷却传热来实现凝固和成形。

金属型铸造工艺精度高,适用于生产具有复杂结构和高精度要求的铝件。

高压铸造是一种通过在高压下将铝液迅速注入金属模具中实现凝固和成形的熔铸技术。

高压铸造工艺可以实现铝合金的高速充注、高压射入和快速凝固,从而获得细小均匀的晶粒结构和高密度的铝件。

高压铸造工艺适用于生产尺寸精度要求高、表面光滑度好的铝合金零件。

低压铸造是一种将铝液通过压力将其充入金属型中进行凝固和成形的铸造工艺。

低压铸造工艺具有较高的充注速度和较短的凝固时间,可以得到致密均匀的铝合金精密铸件。

低压铸造工艺适用于生产大尺寸、复杂形状和高精度要求的铝合金零件。

铝合金熔铸生产技术的发展不仅提高了生产效率和产品质量,还扩大了铝合金的应用范围。

在汽车领域,铝合金熔铸产品主要用于发动机、悬挂系统、车身结构等部位。

与传统材料相比,铝合金具有更低的密度和更高的强度,可以减轻车身重量和降低燃油消耗,提高汽车的综合性能和安全性。

在航空航天领域,铝合金熔铸产品主要用于飞机结构件和发动机部件。

铝合金熔铸零件具有较高的强度、良好的韧性和优异的耐腐蚀性能,可以满足航空航天对轻质、高强度和高可靠性的特殊要求。

在电子领域,铝合金熔铸产品主要用于电子设备外壳和散热器。

铝合金具有良好的导电性和散热性能,可以有效保护电子设备,并提高其工作稳定性和寿命。

ZL104铝合金等离子表面重熔处理

潘璋;董选普;黄齐文

【期刊名称】《铸造》

【年(卷),期】2012(061)003

【摘要】通过对ZL104铝合金表面进行高能束等离子表面改性处理,获得了铝合金表面重熔层组织.采用SEM、EDS、显微硬度等测试方法,对处理后的ZL104铝合金微观结构和硬度进行了研究.结果表明,经过等离子重熔后,铝合金表面重熔层由两部分组成:底部靠近基体界面处的组织为定向生长的胞状晶,顶部为自由生长的胞状晶.表面重熔层晶粒明显细化,晶粒尺寸细化至基体材料的1/10左右,且重熔层的α-Al固熔体中的硅含量呈过饱和状态,重熔层的显微硬度相对于基体材料提高了HV 30~50.

【总页数】4页(P262-265)

【作者】潘璋;董选普;黄齐文

【作者单位】华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074;华中科技大学材料成形与模具技术国家重点实验室,湖北武汉430074

【正文语种】中文

【中图分类】TG166.3

【相关文献】

1.等离子体微弧氧化表面处理LY12铝合金的高温拉伸性能 [J], 滕敏;李垚;赫晓东;关春龙

2.基于等离子体电解氧化和激光重熔的铝合金表面陶瓷化技术 [J], 喻杰;狄士春;杨俊杰;王岩

3.铝合金表面等离子微弧氧化处理技术 [J], 来永春;施修龄;华铭

4.采用电弧-等离子喷涂-激光重熔的金属表面处理方法 [J],

5.用等离子喷涂加激光重熔方法在铝合金表面熔覆陶瓷 [J], 李言祥;李炜

因版权原因,仅展示原文概要,查看原文内容请购买。

铸铝104熔炼工艺一、成分要求二、炉料准备1.金属炉料的准备2.非金属炉料的准备1)熔剂的准备虽然铝合金的熔炼一般来说由于氧化膜的存在可以不用溶剂(覆盖剂),但ZL104由于Mg、Mn的存在,极易氧化夹杂,所以溶剂必不可少。

溶剂选用1#溶剂(50%KCl+50%N A Cl),使用前应在200-300℃的温度下烘烤2-3小时后方可使用,并在烘烤中每0.5小时翻动一次,以彻底去除水分。

2)精炼剂的准备精炼剂选用C2Cl6为主要成分并添加其他适当添加剂(1/2 C2Cl6 +1/2氟硅酸钠)的精炼剂,按每份80-100g在模具内压成圆饼(其密度大约1.8mg/cm3),存于干燥处,使用前在80-100℃的烘箱内烘烤2小时。

3)变质剂的准备变质剂选用通用1#复合变质剂(25%NaCl+60%NaF+15%Na2AlF6), 使用前应经过40#筛过筛,在350℃温度下烘烤3h后放在干燥处保存,在使用前再放在熔化炉旁预热1h以上即可使用。

三、熔化及熔炼工具的准备1.石墨坩埚1)新采购的石墨坩埚在使用前应按照下图所示烘烤制度进行烘烤,以去除水分,稳定组织,防止裂纹。

2)旧有的石墨坩埚使用前应作全面检查,看看是否有裂纹、穿孔等缺陷,并用小錾子、钢丝刷等工具轻轻清除掉内表面的氧化渣瘤或粘附的铝屑等。

2.熔炼设备可采用油炉或现有中频感应炉,具体根据实际情况选用3.洗炉熔炼过其他合金的坩埚不允许使用,熔炼过其他牌号铝合金的坩埚使用前一定要用纯铝清洗。

4.熔炼工具的准备浇包、石墨钟罩、石墨搅拌棒、撇渣勺、测温仪等提前准备到位,浇包、石墨钟罩、石墨搅拌棒、撇渣勺等使用前一定要随炉预烘。

四、溶炼浇注过程1.点火预热熔炉,至200-300℃;2.加料,ZLD104加入坩埚(60kg),同时将炉料重量5%的熔剂加入坩埚,随着铝合金液的产生,起到良好的保护作用;3.等炉料全部熔化完以后,清除熔渣(包括熔炼开始加入的熔剂),重新加入熔剂;4.待温度达到730~750℃时,用石墨钟罩将总炉料1.5%的精炼剂(若精炼剂是纯C2Cl6,则加入量为总炉料的0.75%)分2~3次压入合金液内精炼合金液,总时间10~15min,缓慢在炉内绕圈;5.待精炼剂反应完后,静置1~2min后,取试样做炉前分析(由于用ZLD104作为原材料,此步骤可以省略);6.当合金液的温度再次达到730~750℃时,用总炉料2%的通用1#复合变质剂(25%NaCl+60%NaF+15%Na2AlF6)压入液体做变质处理,总时间为15~18min;7.当温度达到755~765℃时,扒渣出炉,并快速进行浇注,同时取化学成分,机械性能等试样。