常规湿法熄焦概述

- 格式:doc

- 大小:63.50 KB

- 文档页数:5

湿法熄焦技术的改进及实践湿法熄焦技术是一种重要的冶金工业技术,它在炼钢、铁合金等行业中发挥着重要的作用。

在实践中,湿法熄焦技术不断得到改进和完善,以提高生产效率、降低生产成本、改善产品质量等方面发挥着重要的作用。

本文将从湿法熄焦技术的基本原理、改进措施、实践应用等方面进行探讨,以期对相关领域的专业人士提供一些有益的参考。

一、湿法熄焦技术的基本原理湿法熄焦技术是一种通过水蒸气或水雾来熄灭焦炉煤气的技术。

其基本原理是利用水蒸气或水雾的冷却效果,将焦炉煤气中的高温烟气迅速降温,使其燃烧过程中产生的燃烧温度低于焦炭的点火温度,从而达到熄灭焦炉煤气的目的。

湿法熄焦技术的主要优点在于能够有效地降低焦炉煤气中的CO含量,减少CO对环境的污染,同时还能够提高炉顶温度,促进焦炭的热解反应,从而提高焦炭的质量。

二、湿法熄焦技术的改进措施为了进一步提高湿法熄焦技术的效率,降低生产成本,改善产品质量,相关领域的专业人士不断进行改进和完善。

下面将从以下几个方面进行探讨。

1、改进水雾喷淋系统水雾喷淋系统是湿法熄焦技术中的关键部分,它直接影响到煤气熄灭的效果。

为了提高水雾喷淋系统的效率,可以采用双层喷淋系统,即在喷淋系统中增加一层细雾喷淋,以增加水雾的覆盖面积和覆盖深度,从而提高煤气的冷却效果。

此外,还可以采用变频调速技术,对喷淋泵进行控制,以适应不同的生产情况,提高系统的自适应能力。

2、改进煤气管道结构煤气管道的结构对湿法熄焦技术的效果也有重要影响。

为了减少煤气管道中的阻力,可以采用流线型的管道设计,增加管道的直径和弯头的半径,从而减少管道的摩擦损失和阻力损失。

此外,还可以在管道中增加节流装置,以控制煤气的流速和压力,从而提高湿法熄焦技术的效率。

3、改进炉顶结构炉顶结构的改进对湿法熄焦技术的效果也有一定的影响。

为了提高炉顶温度,可以采用高温陶瓷材料或高温合金材料来制作炉顶,以增加炉顶的热稳定性和耐热性。

此外,还可以在炉顶中增加透气孔或高温气体喷嘴,以增加炉顶的透气性和热传导性,从而提高焦炭的热解反应速率。

焦化工艺流程简介,一文了解焦化厂主工艺流程和车间配置:备煤:来煤的卸车和倒运至煤场储存,通过皮带将不同煤种的煤送配煤盘按一定配煤比混合,再送粉碎机粉碎后通过皮带送往焦炉煤塔。

炼焦:装煤车从煤塔取煤装入焦炉,生成焦炭和荒煤气,焦炭熄灭后筛除焦粉通过皮带送往炼铁;荒煤气送回收车间。

回收:经煤气鼓风机将荒煤气抽入系统,通过除油、脱硫脱氰、脱氨、脱苯等,生成比较洁净的焦炉煤气外送,同时得到不同的化学产品。

精制:(目前已拆除)对回收分离出的粗焦油进行深加工,得到不同的化工产品。

干熄焦(目前只针对3、4#焦炉):将焦炉推出的赤热红焦通过冷惰性气体(氮气)冷却至200度以下,转运至筛焦。

焦炭与炼焦用煤的准备焦炭什么是焦炭:由烟煤、沥青或其他液体碳氢化合物为原料,在隔绝空气的条件下干馏得到的固体产物都可称为焦炭。

根据焦炭的用途分类:(根据原料煤的性质,干馏的条件不同)用于高炉炼铁的称为高炉焦,用于冲天炉熔铁的称为铸造焦;用于铁合金生产的称铁合金用焦,以及气化用焦、电石用焦等。

焦碳的一般性质:焦炭是一种质地坚硬,多孔、呈银灰色并有不同粗细裂纹的碳质固体块状材料,其相对真密度为1.8~1.95,堆积密度为400~520kg/m3焦炭的化学组成及高炉焦质量指标工业分析:水分、灰分、挥发分和固定碳(主要元素:C、H、O、N、P、S)水分:焦炭的水分与炼焦煤料的水分无关,也不取决于炼焦工艺条件,主要受熄焦方式的影响。

灰分:主要成分是SiO2和Al2O3。

挥发分:焦炭的挥发分是焦炭成熟程度的标志,与炼焦煤料和炼焦最终温度有关。

硫分:受炼焦煤料影响,使生铁的主要有害杂质。

磷分:含量较少,主要受炼焦煤料影响。

B、机械强度:我国采用米库姆转鼓实验方法测定焦炭的机械强度。

抗碎强度(俗称M40):焦炭在外力冲击下抵抗碎裂的能力称为焦炭的抗碎强度。

耐磨强度(M10):焦炭抵抗摩擦力破坏的能力,称为焦炭的耐磨强度。

C、筛分组成:焦炭块度>80mm、80~60mm、60~40mm、40~25mm各粒级百分比。

题目:干法熄焦与湿法熄焦技术的对比分析班级:硕士0908班专业:热能工程学号:0901107姓名:郎冬余干法熄焦与湿法熄焦技术的对比分析摘要:本文概述了干法熄焦、湿法熄焦的工艺流程,介绍了干法熄焦的装置及各主要系统,并通过与湿法熄焦的对比,分析了干法熄焦的特点。

关键词:干法熄焦;湿法熄焦1 前言目前大多数焦化企业都采用传统的湿法熄焦技术,即将出炉的红焦用喷水的方式熄焦。

这种熄焦方式不但使红焦携带的显热无法回收,造成能源严重浪费,而且在熄焦过程中产生大量的含酚、氰、氨、硫化物的废水、废气,废气中的粉尘、化学污染物,可漂移至数十里外,大气污染非常严重;而干法熄焦是用惰性气体在封闭的设备中将焦炭温度降至常温,降低了对环境的污染,且将红焦的显热回收利用,节能效果明显,焦炭质量得到改善,焦炭产率得到提高,优化了高炉生产。

在钢铁工业中,干法熄焦技术是具有较显著节能增效的技术措施。

2 干法熄焦的发展近年来,由于能源危机的冲击及环保意识的增强,干法熄焦技术得到了较大的发展。

它起源于瑞士,盛行于前苏联,再发展于日本。

尤其近年日本在装置的大型化、自动化上取得了很大的进步。

中国在1985年开始引进该装置。

目前宝钢、上海浦东煤气厂、鞍钢等单位已经引进了该技术,尤其宝钢二期工程除吊车、循环风机、炉顶等装入装置、电控设备和部分仪表由新日铁公司组织引进外 ,设计、设备、施工和烘护开工全部立足于国内。

可以说我国在吸收干法熄焦技术实现部分国产化上已经前进了一步。

在国内有条件的企业推广干法熄焦技术显然具有重要的意义。

3 湿法熄焦与干法熄焦概述3.1 湿法熄焦概述湿法熄焦设备主要包括熄焦车、熄焦塔、喷洒装置、水泵、粉焦沉淀池及粉焦抓斗等。

推焦杆通过拦焦车上的导焦槽将炭化室内赤热的焦炭推至敞口的熄焦车上,熄焦车驶往熄焦塔,在熄焦塔下用清水或工业废水喷洒赤热的焦炭,使焦炭迅速冷却。

熄焦过程中形成的大量水蒸气与熄焦塔两端开口处吸入的大量空气混合后夹带大量的水滴、焦粉以及酚、硫化物、氰化物、氮氧化物、一氧化碳等几十种化合物,从塔顶逸出,对环境造成严重的污染[1]。

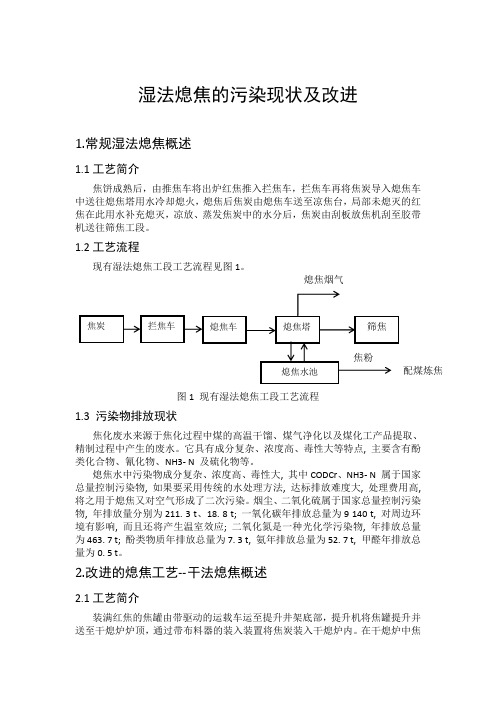

湿法熄焦的污染现状及改进1.常规湿法熄焦概述1.1工艺简介焦饼成熟后,由推焦车将出炉红焦推入拦焦车,拦焦车再将焦炭导入熄焦车中送往熄焦塔用水冷却熄火,熄焦后焦炭由熄焦车送至凉焦台,局部未熄灭的红焦在此用水补充熄灭,凉放、蒸发焦炭中的水分后,焦炭由刮板放焦机刮至胶带机送往筛焦工段。

1.2工艺流程图1 现有湿法熄焦工段工艺流程1.3 污染物排放现状焦化废水来源于焦化过程中煤的高温干馏、煤气净化以及煤化工产品提取、精制过程中产生的废水。

它具有成分复杂、浓度高、毒性大等特点, 主要含有酚类化合物、氰化物、NH3- N 及硫化物等。

熄焦水中污染物成分复杂、浓度高、毒性大, 其中CODCr、NH3- N 属于国家总量控制污染物, 如果要采用传统的水处理方法, 达标排放难度大, 处理费用高, 将之用于熄焦又对空气形成了二次污染。

烟尘、二氧化硫属于国家总量控制污染物, 年排放量分别为211. 3 t、18. 8 t; 一氧化碳年排放总量为9 140 t, 对周边环境有影响, 而且还将产生温室效应; 二氧化氮是一种光化学污染物, 年排放总量为463. 7 t; 酚类物质年排放总量为7. 3 t, 氨年排放总量为52. 7 t, 甲醛年排放总量为0. 5 t。

2.改进的熄焦工艺--干法熄焦概述2.1工艺简介装满红焦的焦罐由带驱动的运载车运至提升井架底部,提升机将焦罐提升并送至干熄炉炉顶,通过带布料器的装入装置将焦炭装入干熄炉内。

在干熄炉中焦炭与惰性气体直接进行热交换,焦炭被冷却至200 ℃以下,经排焦装置卸到带式输送机上,然后送往焦处理系统。

循环风机将冷却焦炭的惰性气体从干熄炉底部的供气装置鼓入干熄炉内,与红热焦炭逆流换热。

自干熄炉环形气道排出的热循环气体,经一次除尘器除尘、并吸入空气将循环气体中可燃组分及部分焦粉燃烧后,再进入干熄焦锅炉换热,温度降至约170 ℃,由锅炉出来的冷循环气体经二次除尘器除尘后,由循环风机加压,再经热管换热器冷却至130 ℃左右进入干熄炉循环使用。

传统湿法熄焦改为低水分熄焦的生产实践1 传统熄焦工艺存在的问题我厂现有10座焦炉,其中5,10号焦炉均已配套干熄焦,而1,4号焦炉仍然沿用开孔管直喷水的湿法熄焦方式,大量的水通过数百个开孔呈柱状喷出,虽然也加有挡板,但熄焦效果依然不好,水量在空间的分布难以达到均匀,更主要的是喷淋水打击力很小,而水与高温焦炭接触后产生大量的蒸汽,一方面造成水的蒸发量大,并带有大量焦粉,污染环境;另一方面使焦炭的水含量和强度不稳定。

熄焦时间短时有红焦,长时含水量较高、强度降低,喷孔堵塞也时有发生,给生产操作带来极大不便。

随着熄焦技术的不断发展,低水分熄焦逐渐成为湿法熄焦改进的新型熄焦工艺。

针对我厂湿法熄焦的现状,我们对1,4号焦炉进行了低水分熄焦的改造,改造后的系统运行近一年来,效果良好。

2 喷雾低水分熄焦原理为了减少改造的投资,降低改造的难度,根据1,4号焦炉的具体情况,我厂引用了喷雾低水分熄焦技术,此技术的关键是用美国进口的低压大流量实心喷嘴代替原来管子上的开孔进行喷水熄焦。

其熄焦原理是:虽然喷嘴的孔径达50mm,是原管子上开孔孔径的2倍,但总通水面积仅为原来的约1/10。

因而在相同的操作条件下,不仅喷水均匀,而且喷水的冲击力大,可以迅速(理论上为10s)实现窒息熄火,然后通过控制喷水量进行降温;同时由于喷水的冲击力大,与蒸汽混合冷却好,使溢出的蒸汽量大为减少,相应减少了补水量。

3 喷淋系统改造与熄焦泵的工艺设计3.1 喷淋系统的改造(1) 喷嘴的选择与技术要求。

喷嘴是实现喷洒效果的关键。

我们根据1、2号熄焦塔的实际情况,通过对喷嘴喷雾中的流量、管道中的摩擦损失、不同管道的水流量与压力降低的对应关系、喷雾角度和覆盖范围、喷雾液滴的大小、冲击力等参数进行了综合分析,并结合影响喷雾喷嘴性能的因素,最终选择5HF-I280型号的实心锥形喷雾喷嘴(见图1)。

这种喷嘴属美国Spraying System Co(拥有的专利Spray Quenching(即喷雾熄焦)技术,其技术参数列于表1。

附件:焦化行业现场环境监察指南(试行)环境保护部2011年6月前 言本指南介绍了焦化行业主要生产工艺、产污节点和治污工艺,分析了现场环境监察的要点,给出了定性检查和定量测算方法,供环境监察人员现场执法参考使用,不具强制性。

各环境监察机构在定期全面检查的基础上,可根据工作需要,选择本指南中部分或全部监察要点,自行制定《现场监察方案》和《检查清单》,实施现场环境监察。

本指南所列参考数据为各地区统计数据汇总而成,代表行业一般技术水平,个别地区由于地域、经济、技术等因素,可能会与本指南所列参考数据略有出入。

指南中“3.监察工作依据”所列政策、标准更新后,以其最新版本为准。

本指南适用于全国各级环境监察机构对焦化企业实施的现场环境监察工作。

本指南为首次发布。

本指南起草单位为山西省环境监察总队、山西省化工设计院、中国环境科学学会。

本指南由环境保护部环境监察局组织制订。

本指南由环境保护部解释。

目 录1.适用范围 (1)2.术语和定义 (1)3.监察工作依据 (3)3.1 政策 (3)3.2 标准 (3)4.现场监察程序 (4)4.1 监察准备 (4)4.2 制定方案 (4)4.3 现场检查 (4)4.4 视情处理 (5)4.5 总结归档 (5)5.现场监察方法 (5)5.1 资料检查 (5)5.2 现场检查 (6)5.3 现场测算 (6)5.4 现场访谈 (7)6.建设项目现场监察要点 (7)6.1 产业政策 (7)6.2 选址 (8)6.3 环评制度执行 (9)i6.4 “三同时”制度执行 (9)7.污染源现场监察要点 (10)7.1 产业政策 (10)7.2 生产现场 (10)7.2.1炼焦工序 (10)7.2.2煤气净化工序 (12)7.2.3煤气利用工序 (14)7.2.4厂区环境综合管理 (14)7.3 污染防治设施监察要点 (14)7.3.1 废气污染防治设施 (14)7.3.2 废水污染防治设施 (18)7.3.3 噪声污染防治设施 (23)7.3.4 固体废物处置设施 (23)7.3.5排放口和连续在线监测 (24)7.4环境应急管理 (25)7.4.1环境应急预案 (25)7.4.2环境应急设施 (25)7.5综合性环境管理制度 (25)7.5.1排污许可证制度执行 (26)7.5.2排污申报登记制度执行 (26)7.5.3排污收费制度执行 (26)7.5.4企业内部环境管理制度建设 (26)8.环境监察报告 (26)ii8.1 监察对象的基本信息 (26)8.1.1 企业基本信息 (26)8.1.2 建设项目基本信息 (27)8.2 现场监察情况 (27)8.2.1现场监察概况 (27)8.2.2现场监察中发现的问题 (27)8.3 处理建议 (27)附一:现场环境监察单 (28)1.建设项目现场环境监察单 (28)2.污染源现场环境监察单 (31)附二:焦化企业生产工艺、产污节点及治污工艺 (36)附三:常规焦化企业产污节点及常见污染控制措施表 (61)附四:焦化企业污染物排放执行标准表 (69)附五:焦化行业产排污系数表 (73)iii1.适2.术用范围本指南适用于各级环境保护行政主管部门的环境监察机构,依照国家有关规定对辖区内焦炭生产及化产回收企业履行环境保护法律法规、规章制度、政策及标准的情况,进行现场监督、检查和处理的活动。

焦化生产及环保技术武剑中冶焦耐工程技术有限公司2009.061 概述1.1 国内焦化生产现状我国焦炭生产企业分布较广,目前除海南省、西藏自治区外,所有省区均有焦炭生产厂。

焦炭主要用于钢铁冶炼,因此焦炭生产厂一般附属于钢铁联合企业,但在山西、河北、山东、内蒙、黑龙江等主要产煤省、区也有着大量焦炭生产厂分布,另外由于焦炭生产过程中产生的煤气是城市主要民用气源,因此在缺少天然气供应的一些城市也有分布。

2007年,我国焦炭总产量33553万吨,其中机焦产量30537万吨,半焦(气焦)2244万吨,土焦和改良焦约772万吨。

2007年,我国有机械化焦炭生产厂1062家,其中生产能力大于100万吨的焦化厂总产量约13844万吨。

我国焦炭生产基本处于供需平衡、需略大于供的状态。

受国际市场需求增长及国外对焦炭生产的限制,我国焦炭长期处于净出口状态。

2007年我国焦炭出口量1530万吨,约占焦炭总产量的4.5%。

据统计,我国机焦产量2007年较2006年增加约16%以上。

1.2 焦炭的用途焦炭是炼焦生产的主要产品,主要用于高炉冶炼,其次供铸造、气化、有色金属生产和炼制电石。

不同用途对焦炭质量有不同要求,其中以高炉冶炼及铸造对焦炭质量要求最高。

2 焦化生产工艺介绍我国焦炭生产厂绝大多数采用机械化焦炉、化产品回收生产工艺,采用无回收(化产品)生产工艺的仅有34家。

目前国内外机械化焦炉、无回收焦炉生产工艺均有采用。

但由于无回收焦炭生产工艺没有回收有价值的煤气、苯和焦油等化产品,不符合国家《焦化行业准入条件》,属淘汰类生产工艺。

机械化焦炉、化产品回收生产焦炭主要由备煤、炼焦、熄焦及煤气净化(化产品回收)等几部分组成。

主要产品有焦炭、煤气、粗焦油、粗苯、硫铵、硫磺或硫酸等。

2.1 备煤系统备煤主要采用机械化煤场贮煤、并按不同的煤种进行自动配煤后作为焦炭生产原料。

目前也有少数企业采用封闭煤仓取代传统的煤场贮煤方式,并且有一种发展趋势,如鞍钢、济钢、太钢、江苏沙钢、攀钢、广东韶钢、河北邢钢、重钢、七台河龙洋焦电和山西焦化等。

一、常规湿法熄焦概述

1、工艺简介:

焦饼成熟后,由推焦车将出炉红焦推入拦焦车,拦焦车再将焦炭导入熄焦车中送往熄焦塔用水冷却熄火,熄焦后焦炭由熄焦车送至凉焦台,局部未熄灭的红焦在此用水补充熄灭,凉放、蒸发焦炭中水份后,焦炭由刮板放焦机刮至胶带机送往筛焦工段。

2、工艺流程(见图1):

熄焦烟气

图1 现有湿法熄焦工段工艺流程图

3、环保措施及处理效率:

熄焦塔顶部设折流式木结构,粉尘去除率为60%。

二、干法熄焦概述

1、工艺简介:

装满红焦的焦罐由带驱动的运载车运至提升井架底部。

提升机将焦罐提升并送至干熄炉炉顶,通过带布料器的装入装置将焦炭装入干熄炉内。

在干熄炉中焦炭与惰性气体直接进行热交换,焦炭被冷却至平均200℃以下,经排焦装置卸到带式输送机上,然后送往焦处理系统。

循环风机将冷却焦炭的惰性气体从干熄炉底部的供气装置鼓入干熄炉内,与红热焦炭逆流换热。

自干熄炉环形气道排出的热循环气体,经一次除尘器除尘,并吸入空气将循环气体中可燃组份及部分焦粉燃烧后,再进入干熄焦锅炉换热,温度降至约170℃,由锅炉出来的冷循环气体经二次除尘器除尘后,由循环风机

加压,再经热管换热器冷却至130℃左右进入干熄炉循环使用。

一、二次除尘器分离出的焦粉,由专门的输送设备将其收集在贮槽内,以备外运。

干熄焦装置的装焦、排焦及风机后放散等处产生的烟尘均进入熄焦地面站除尘系统除尘后放散。

2、工艺流程(见图2):

3、环保措施及处理效率:

红焦运输途中,从提升塔到装焦口焦罐加盖;对于放散管、排焦口、胶带机产生的烟尘,采用吸气罩抽入集尘系统;对于熄焦槽装焦时产生的烟尘,在焦罐及装焦漏斗上设排烟抽气口。

带抽气装置的装焦漏斗及焦罐盖都是可移动的,装红焦时,带抽气装置的装焦漏斗及焦罐盖即自动移到烟尘发生源进行抽风除尘;干熄焦除尘采用二次除尘,一次除尘器采用重力沉降槽式除尘装置,用于除去循环气体中所含的粗粒焦粉。

二次除尘器采用了适合于干熄焦工艺的专用多管旋风分离式除尘器,以将循环气体中的细粒焦粉进一步分离出来,经排气筒出口的粉尘浓度小于30mg/m3。

在筛焦楼顶部、底部及各转运站等处设置烟尘捕集装置,将生产过程中产生的烟尘收集后送至地面除尘站。

经大型脉冲布袋式除尘器,排气筒出口粉尘浓度小于30mg/m3。

水蒸汽

图2 干法熄焦工艺流程图

三、湿法、干法熄焦对比分析

1、投资与技术方面

湿法熄焦是将赤热的红焦直接喷水熄灭,其投资较省,且技术简单、操作容易;干法熄焦是利用惰性气体在密闭系统中将红焦熄灭,而且配备了良好的除尘设施,其自动化水平较高。

因此,干法熄焦比湿法熄焦投资高、技术复杂、操作困难。

2、节约热能方面

从焦炉推出的红焦温度在900~1100℃,红焦所含显热相当于炼焦生产消耗总热量的35~45%。

使用湿法熄焦,红焦显热使水变成蒸汽散失而白白浪费掉。

使用干法熄焦,每干熄1吨焦炭可产生3.82MPa,450℃的蒸汽约0.45~0.6吨。

因此,干法熄焦比湿法熄焦有显著的节能效益。

3、污染物排放方面

湿法熄焦每熄1吨红焦将消耗0.5吨水,大量的水蒸汽直接进入空气,其中包含大量的粉尘、酚类、氰化物、硫化物等有毒、有害气体,严重污染大气及周围环境,同时腐蚀设备。

干法熄焦采用干熄焦除尘系统、筛焦除尘系统,可根本解决湿法熄焦所带来的污染,改善环境质量。

例如(1):攀钢煤化工公司年产焦炭240万吨,6座焦炉,3座熄焦塔,对3号熄焦塔进行监测得出:①年排放空气酚类物质量7.3t;②年排放烟尘量211.3t;

③年排放二氧化硫量18.8t;④年排放二氧化氮量463.7t;⑤年排放一氧化碳量9140t;⑥年排放氨量52.7t;⑦年排放甲醛量0.5t。

4、焦炭质量方面

从炭化室推出的焦炭,温度为1000℃左右,湿熄焦时红焦因为喷水急剧冷却,焦炭内部结构中产生很大的热应力,网状裂纹较多,容易碎裂成小块干熄焦过程中焦炭缓慢冷却,降低了内部热应力,网状裂纹减少,气孔率低,因而焦炭转鼓强度提高,真密度也增大。

干熄焦过程中焦炭在干熄炉内从上往下流动时,增加了焦块之间的相互摩擦和碰撞次数,大块焦炭的裂纹提前开裂,强度较低的焦块提前脱落,焦块的棱角提前磨蚀,这就使冶金焦的机械稳定性改善了,并且块度在60mm以上的大块焦减少,而20~60mm的中块焦相应增多,焦炭块度的均匀性提高了,有利于高炉冶炼生产。

焦炭的低反应性对提高高炉的利用系数和增加喷煤量起着至关重要的作用。

干熄焦与湿熄焦的焦炭相比,反应性明显降低。

这是因为干熄焦时焦炭在干熄炉的预存段有保温作用,相当于在焦炉里焖炉,进行温度的均匀化和残存挥发分的析出过程,焦炭的成熟度进一步提高,生焦基本消除;其次,干熄焦时焦炭在干熄炉内往下流动的过程中,焦炭经受机械力,焦炭的结构脆弱部分及生焦变为焦粉筛除掉,不影响冶金焦的反应性;再次,湿熄焦时焦炭表面和气孔内因水蒸发后有碱金属的盐基物质沉积,会使焦炭反应性提高,而干熄焦的焦块则不沉积,因而其反应性较低。

有资料报道(2),干熄焦比湿熄焦焦炭M40提高3%~8%,M10降低0.2~

0.8%,焦炭反应性强度降低3~4%,可使高炉炼铁入炉焦比下降2~5%,同时高炉生产能力提高约1%。

5、耗电方面

如果采用湿法熄焦,每吨焦炭需要耗电量为2kwh/t,采用干法熄焦,每吨焦炭需要耗电是26kwh/t。

6、炼焦周期(3)

焦炭形成需要一定时间,而焦炭在炭化室内保温会降低焦炉的生产能力,通过干法熄焦可以成功的将焦炭从炭化室移至干熄焦装置的预存室内完成,焦炭在预存室内停留1.5小时,此时焦炭可在炼焦终温下实现等温保温过程。

焦炭炼焦周期的缩短时间相当于焦炭在干熄焦装置预存室内的停留时间,这样可以提高焦炭的生产能力约7%左右。

四、结论

虽然干法熄焦在投资运行及耗电方面较湿法熄焦高,但是其在经济效益、社会效益方面有其不可比拟的优势,鉴于我国焦化行业存在的排污大、损耗高的现状,以及干法熄焦技术国产化、大型化的发展,干法熄焦将被越来越多的企业所采用。

引用文献:

(1)汪建川.熄焦塔污染物现状研究[J].工业安全与环保,2007,33(1):35;

(2)潘立慧魏松波等编著. 干熄焦技术[M].北京:冶金工业出版社,2005;

(3)李刚.干法熄焦技术进展及应用前景[J].煤化工,2005,2(1);19;。