废水除氟工程案例

- 格式:pdf

- 大小:196.70 KB

- 文档页数:2

含氟废水处理大汇总氟是一种微量元素,饮用水含氟量在0.4~0.6mg/L的水对人体无害有益,而长期饮用含量大于1.5mg/L的高氟水则会给人体带来不利影响,严重的会引起氟斑牙和氟骨病。

我国某些地区特殊的地球化学特征使该区域水源含氟量大于1.0mg/L,从而造成地方性氟中毒。

我国有将近l亿人生活在高氟水地区,目前在我国氟受害者多达几千万人。

除个别地区自然因素外,大量的高氟工业废水的排放是主要因素之一。

随着我国工业的迅猛发展,含氟废水的排放量将会增加,因此.含氟废水的排放必须受到严格控制。

某些高浓度含氟工业废水的排放,更对人们身体健康造成很大威胁,所以必须对含氟工业废水加以处理。

1973年颁布的《工业三废排放试行标准》(GBJ4-73)中规定,氟的无机化合物排放标准为10mg/L(以F-计)。

1988年颁布的《污水综合排放标准》(GB8789-88)中规定,新扩改企业对外排放含氟废水,氟化物不得超过10mg/L(向二级污水处理厂排放除外)。

此废水带出物是以氟化钙计,那么1988年的标准比1973年的标准严格了一倍以上。

目前含氟废水的主要处理方法是化学沉淀法和吸附法,这两种方法存在处理后出水很难达标、泥渣沉降缓慢且脱水困难等缺点。

冷冻法、离子交换树脂法、超滤法、电渗析等,因为处理成本高,除氟效率低,多停留在实验阶段,很少推广应用于工业含氟废水治理。

笔者认为,应围绕沉淀法吸附法为主体工艺,后续深处理工艺,提高效率,节约成本,应对含氟废水的特点,开发合理工艺。

化学沉淀法一、Ca(OH)2+PAC+PAM+ 吸收塔法污水处理工艺流程对于高浓度含氟工业废水,一般采用钙盐沉淀法,即向废水中投加石灰,使氟离子与钙离子生成CaF2沉淀而除去。

该工艺具有方法简单、处理方便、费用低等优点,但存在处理后出水很难达标、泥渣沉降缓慢且脱水困难等缺点。

氟化钙在18 ℃时于水中的溶解度为16.3 mg/L,按氟离子计为7.9 mg/L,在此溶解度的氟化钙会形成沉淀物。

光伏行业除氟废水是指光伏电池生产过程中产生的含氟废水处理案例。

光伏电池生产过程中可能会使用含氟化合物,导致生产废水中含有氟化合物,需要进行处理以符合环保要求。

以下是一个光伏行业除氟废水处理的案例:

某光伏电池生产企业在生产过程中,废水中含有氟化合物,超出了相关排放标准,需要对废水中的氟化合物进行处理,以达到环保要求。

该企业采用了离子交换法进行废水处理。

离子交换法是一种常见的废水处理技术,通过交换树脂吸附废水中的氟化物离子,使废水中的氟化物浓度得到有效降低。

处理后的废水可以达到环保排放标准,符合法律法规的要求。

在处理过程中,该企业严格遵守相关的环保法规和标准,确保废水处理过程安全、高效,并且达到环保排放标准。

同时,企业还加强了对生产过程中氟化合物的控制和回收利用,从源头上减少了废水中氟化物的排放量。

这个案例展示了光伏行业在处理除氟废水方面的努力和成就,通过科学的废水处理方法和严格的管理控制,实现了废水的安全处理,为环保做出了积极的贡献。

尘氟精炼厂的废水处理工程案例

我们所讨论的案例是发生在尘氟精炼厂的废水处理工程。

尘氟精炼厂

是一家生产高素质产品的厂家,其产品质量受到各方面认可,废水处

理相关的标准受到了很大的督促。

处理异味废水,控制有害物质排放

这些都是当今社会主要关注的环境问题之一。

尘氟精炼厂每年废水排放量约为100吨,根据废气排放量需要科学化

的处理,以达到较高的标准排放要求,我们经过调研决定采用了活性

炭过滤的处理方式。

活性炭的处理能够有效的净化废水中的有机物质,能有效的吸附废水中的有毒物质,降低废水的污染水平,减少废水的

异味及有害物质的排放,满足环保要求。

活性炭过滤处理的具体流程如下:首先进行加药,将活性炭加入废水中,让活性炭与废水完全混合,活性炭能够高效的吸附废水中的有害

物质;然后将活性炭沉淀出来,排放净化过的废水;最后,进行自动

化管理,保证处理效果的稳定性。

由于此工程设计的合理性和先进性,得到了局方的好评,尘氟精炼厂的废水处理技术也被社会广泛应用。

总之,尘氟精炼厂采用活性炭过滤处理废水工程,取得了很好的成效。

它不仅能有效的净化废水质量,降低有害物质排放,满足当前社会对

于环境保护的要求,还解决了企业排水标准和排水量的环保问题,确

保它们的排放达到国家和地方政府有关标准的要求,为社会的可持续

发展和国家的环境净化等事业发挥了积极的作用。

焦化废水除氟脱色深度处理工程实例谢华俊,王远,周刚,张帆,陈建红,王久龙(浙江省环境工程有限公司,杭州310002)摘要:为降低某焦化废水中的氟离子、COD和色度,采用两级混凝反应-活性炭吸附工艺对生化系统出水进行深度处理。

工程运行结果表明,深度处理系统出水的COD、氟离子平均质量浓度分别为67.1、2.1mg/L,色度平均值为15.2度,平均去除率分别为50.5%、95.3%和84.8%,满足企业废水站出水的氟离子质量浓度小于5mg/ L的设计要求。

该除氟脱色工艺药剂消耗量小,运行成本低,投资少。

关键词:焦化废水;两级混凝;活性炭吸附;除氟;脱色中图分类号:X703.1;X784文献标志码:B文章编号:1009-2455(2020)05-0058-04A project example of advaneed treatment of coking wastewaterdefluorination and decolorizationXIE Hua-jun,WANG Yuan,ZHOU Gang,ZHANG Fan,CHEN Jian-hong,WANG Jiu-long(Zhejiang Province Environmental Engineering Co.,Ltd.,Zhejiang310002,China) Abstract:In order to reduce concentrations of fluoride ions,COD and chroma in coking wastewater,a combined process of two-stage coagulation reaction-activated carbon adsorption was adopted for treatment of biochemical system effluent.The operation results of the project showed that,through the advanced treatment,the average mass concentrations of COD and fluoride ions were67.1and2.1mg/L respectively,the average value of chroma was15.2degree,the removal rates of the above three were50%,95.3%and84.8%respectively,which met the design requirement that mass concentration of fluoride ions in effluent water of the enterprise wastewater treatment station lower than5mg/L.The said defluorination and decolorization process has small chemical consumption,low operation cost and low investment.Keywords:coking wastewater;two-stage coagulation;activated carbon adsorption;defluorination;decolorization焦化废水成分复杂,色度高,不仅含有酚类、苯环类、氰化物、油类、氨氮等常规污染物,而且还含有氟离子等有毒污染物,属于难降解的高浓度工业废水〔7。

科技成果——废水深度除氟技术技术开发单位山东共享环境管理咨询有限公司适用范围适用于钢厂废水、矿井废水、化工废水、园区污水等各种含氟废水的深度除氟处理,与上下游技术间不需要特定匹配关系,不受运行规模、环境、地理条件等因素的限制条件,具有良好的适用性。

成果简介该技术采用化学络合除氟工艺,通过复配除氟药剂的协同化学反应,络合废水中的溶解态氟离子,生成疏水性含氟絮凝体,继而通过絮凝沉淀设施实现废水中氟化物的高效去除,同时协同高效去除废水中的总磷(TP)及悬浮固体(SS)。

通过系统在线联动设计,实现了除氟系统的全自动运行。

技术效果以兖矿鲁南化工有限公司净水厂废水深度除氟工程为例,系统进水氟化物4.0-8.0mg/L、SS30-60mg/L、TP1.2-1.5mg/L的情况下,处理出水氟化物≤1.0mg/L、SS≤10mg/L、TP≤0.3mg/L(均稳定达到《流域水污染物综合排放标准第1部分:南四湖东平湖流域》(DB37/3416.1-2018)要求)运营成本(1)一次性投入费用:采用该技术进行工程建设,吨水投资500-600元。

(2)吨水处理费用:采用该技术进行工程建设,废水深度处理药剂费用在0.3-1.0元/m3。

(3)后期维护费:该技术无专有消耗性的设备材料,后期维护主要是针对电机、仪表的日常维护和保养,维护费用较低。

应用情况(1)兖矿鲁南化工有限公司净水厂废水深度除氟工程,枣庄滕州,规模24000m3/d,系统进水氟化物4.0-8.0mg/L、SS30-60mg/L、TP1.2-1.5mg/L的情况下,处理出水氟化物≤1.0mg/L、SS≤10mg/L、TP≤0.3mg/L,处理药剂费用0.7-0.9元/m3。

(2)淄博河润水务有限公司废水深度除氟工程,淄博桓台,规模15000m3/d,系统进水氟化物3.0-6.0mg/L、SS30-80mg/L的情况下,处理出水氟化物≤1.5mg/L、SS≤10mg/L,处理药剂费用0.6-0.8元/m3。

光伏行业含氟总氮超标废水处理案例分析作者:北京君联合环境科技有限公司1 项目概述江苏某新能源公司为生产太阳能光伏电池板的制造企业,生产过程中产生含氟、含酸废水。

公司目前虽然有废水处理设备,但废水经过处理后仍不达标。

因此,需要对项目现场进行改造工作,以便实现废水的达标排放。

本项目的废水处理难点在于废水水量大、废水水质复杂,出水要求高。

现场目前有低氟废水、高浓度酸废水和含银废水三股废水,三股废水水质和水量如下:废水水质指标出水水质指标目前对三股水的处理工艺为:(1)硝酸废水:通过投加石灰中和去除氟离子后并入低氟废水;(2)含银废水:通过投加石灰中和去除氟离子后进入生化系统;(3)低氟废水:低氟废水与石灰中和后的硝酸废水含银废水混合后,采用石灰+氯化钙双级沉淀去除氟离子,上清液进入生化系统,与含银废水一起经过生化系统处理。

上述三股废水经过处理后不能实现完全达标,其中氟离子、氨氮和总氮超标。

鉴于此,我们给出合理的改造建议方案,最终实现废水的达标排放。

2工艺改造说明2.1 已有工艺的主要问题目前厂内的废水处理后氟离子、氨氮、总氮均不达标,这是由于以下几个原因:(1)化学沉淀法除氟效果一般。

单纯的采用化学法除氟出水一般在15mg/L左右,不能满足<8mg/L稳定排放的要求。

(2)硝酸废水和含银废水中含有高浓度的总氮和氨氮,需要先经过脱氮预处理后再进行下一步处理,仅做石灰除氟是不够的。

(3)低氟废水的可生化性很差,不能很好的进行生化去除废水中的总氮。

(4)冬天水温较低,温度对生化影响较大,尤其是去除总氮的硝化菌对温度更加敏感,一般低于8摄氏度认为硝化菌处于休眠状态,是不能去除总氮的。

上面是目前厂内已有污水处理设备的主要问题,除了以上4个主要问题,还有投加药剂种类不恰当,生化和除氟系统运行参数没有优化,比如生化系统SV30、MLSS污泥浓度、污泥回流、HRT时间等重要参数没有优化等问题。

2.2工艺改造方案针对以上问题,我们提出如下废水处理方案:(1)硝酸废水:使用一套MVR蒸发结晶器处理硝酸废水,最终生成盐和蒸馏水,该股水实现零排放。

项目名称某钢铁公司废水除氟项目工艺选择钢铁废水→沉淀→弱酸阳床→反渗透→浓水除氟树脂系统→ED→蒸发器工艺原理氟选择性官能团,饱和后需要用硫酸铝做再生项目背景我国是钢铁生产和消费大国,钢铁工业是用水的大户,其选矿、烧结、球团、焦化、炼铁、炼钢(连铸)、轧钢等生产过程几乎都离不开水,且各生产工序在生产过程中均产生并排放大量的废水。

钢铁工业废水含多种污染物,包括大量的挥发酚、氟化物、石油类、悬浮物、砷、铅等有害物质。

其中含氟工业废水的大量排放,不仅污染环境,还会危害到农作物和牲畜的生长发育,并且可以通过食物链影响到人体健康。

所以对含氟废水需降氟处理达到国家控制标准后方可排放,国家《污水综合排放标准》(GB8978-1996)一类标准,氟离子浓度应小于10mg/L,《地表水环境质量标准》中规定,氟化物排放限值为1.0mg/L。

图片图片由于对氟含量高的废水采用单一处理方式难以做到达标排放,以及深度处理和提标改造,含氟工业废水治理是目前包括钢铁工业在内,以及电镀、铝电解、半导体、玻璃制造、磷肥生产等众多行业企业关注的热点问题。

目前含氟废水的处理方式主要有化学沉淀法、混凝沉淀法、吸附法、离子交换等。

由于化学沉淀法处理能力大、操作简单、消耗费用小,所以常被用来处理高浓度的含氟废水。

化学沉淀法除氟是在含氟废水中加入氯化钙、氢氧化钙和氧化钙等化学物质,使氟离子转变成难溶于水的沉淀,或者络合而形成共同沉淀,经过固-液分离作用去除氟离子。

由于沉淀物的颗粒性质、溶解度高等原因,经过化学沉淀处理后的废水氟含量很难达到排放标准,需要辅助其他工艺对其进行深度处理。

某钢铁公司废水除氟项目,科海思在沉淀工艺基础之上配合使用离子交换法来达到深度除氟的目的。

项目概况某钢铁公司废水除氟项目,处理水量10m³/h,入水氟化物含量为4—5mg/l,业主要求做到要求1mg/l以下。

科海思结合离子交换工艺和Tulsimer®CH-87除氟树脂的优势,采用“沉淀→弱酸阳床→反渗透→浓水除氟树脂系统→ED→蒸发器”工艺,钢铁废水经沉淀、弱酸阳床、反渗透工艺,进入除氟树脂系统,树脂产水经ED进入蒸发器,通过氟选择性官能团,饱和后需要用硫酸铝做再生的原理,来深度去除废水中的氟离子,以保证出水稳定达标。

汇报人:2023-11-17•项目背景与问题定义•含氟废水处理技术方案•方案比选与实施计划目录•预期效果与风险评估•结论与建议01项目背景与问题定义某化工项目概述该化工项目涉及到生产过程中的氟化物使用,导致废水中含有高浓度的氟离子。

规模与产量项目规模为中等,预计年产废水量约为XX吨。

来源含氟废水主要来自生产过程中清洗、冷却等工艺环节。

危害氟离子对人体和环境具有一定的毒性,长期排放未经处理的含氟废水将对生态环境和人类健康造成严重影响。

含氟废水的来源与危害处理效果不稳定:传统处理方法如化学沉淀法在处理不同浓度的含氟废水时,处理效果波动较大。

二次污染:某些处理方法在处理过程中可能产生二次污染物,需要进一步处理,增加了处理难度和成本。

成本高:现有处理方法中,一些高效的技术和设备引入导致处理成本较高,不利于企业经济效益。

以上内容仅作为示例,具体的项目背景和问题定义需要根据实际情况进行调研和分析。

现有处理方法的局限性02含氟废水处理技术方案B CD原理通过向废水中加入化学试剂,使氟离子与试剂中的阳离子结合生成难溶的沉淀物,从而达到去除氟离子的目的。

优点处理效果稳定,操作相对简单,适用于大规模废水处理。

缺点需要消耗大量的化学试剂,产生的沉淀物需要进一步处理,可能存在二次污染。

常用试剂常用的化学试剂包括石灰、氯化钙、硫酸铝等。

化学沉淀法A利用吸附剂的吸附作用,将废水中的氟离子吸附到吸附剂表面或内部,从而达到去除氟离子的目的。

原理常用吸附剂优点缺点常用的吸附剂包括活性炭、树脂、陶粒等。

处理效果好,不需要消耗大量的化学试剂,产生的废渣较少。

吸附剂需要定期更换或再生,操作相对复杂,成本较高。

利用某些微生物对氟离子的代谢作用,将废水中的氟离子转化为无害物质,从而达到去除氟离子的目的。

原理常用的微生物包括某些细菌、藻类等。

常用微生物处理过程中不需要添加化学试剂,产生的废渣少,对环境友好。

优点处理效果受环境条件影响较大,需要较长的处理时间,微生物的培养和维护需要一定的技术支持。

某氟化工生产废水处理工程设计实例目录一、项目背景与概况 (2)1. 项目背景 (2)2. 项目概况 (3)二、设计原则与目标 (4)1. 设计原则 (5)2. 设计目标 (7)三、废水处理工艺选择 (7)1. 废水特性分析 (8)2. 工艺方案比选 (9)3. 工艺流程设计 (10)四、废水处理单元设计 (11)1. 预处理单元 (13)2. 生化处理单元 (14)3. 深度处理单元 (15)五、废水排放与回用 (16)1. 废水排放标准 (18)2. 废水回用途径 (19)3. 回用水质监测与控制 (20)六、设备选型与配置 (21)1. 污水处理设备选型 (22)2. 设备配置与布局 (23)3. 设备安装与调试 (24)七、工程投资与效益分析 (26)1. 工程投资估算 (27)2. 经济效益分析 (28)3. 社会效益评估 (29)八、工程运行与维护 (30)1. 运行管理方案 (31)2. 维护保养计划 (33)3. 故障应急处理 (33)九、结语与展望 (34)1. 项目总结 (35)2. 未来展望 (36)一、项目背景与概况随着我国氟化工产业的快速发展,氟化工生产过程中产生的废水排放量也在逐年增加。

这些废水中含有大量的有害物质,如氟化物、氨氮、重金属等,若不经过妥善处理直接排放,将对环境造成严重污染,影响生态平衡和人类健康。

为了响应国家环保政策,提升氟化工行业的环保水平,某公司决定投资建设一套先进的氟化工生产废水处理工程。

该工程旨在通过物理、化学和生物等多种手段,对废水中的污染物进行有效去除,确保废水达到国家排放标准,同时实现部分废水的回收再利用,降低生产成本,提高企业经济效益。

本工程占地面积约2000平方米,总投资约5000万元人民币。

工程内容包括废水预处理、生化处理、深度处理、污泥处理及回用等环节。

便于后续处置。

本工程的实施将有效改善氟化工生产过程中的环境污染问题,提升企业的环保形象和社会责任感,同时为氟化工行业的可持续发展提供有力保障。

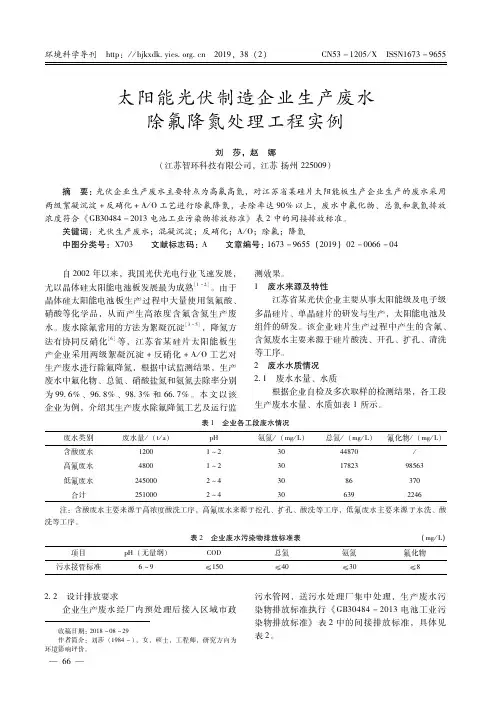

太阳能电池企业含氟废水处理工程实例太阳能电池企业含氟废水处理工程实例,该项目实施于江苏省南京市

某太阳能电池企业,处理目标废水为废水中含氟量高、氨氮较高,COD、BOD和水温等浓度也较高。

项目采用圆管滤池-膜脱盐-除氟-生物处理-混

凝沉淀-消毒-集水池等处理设备,实现了含氟废水的全方位治理,最终排

放水质达到国家排放标准。

1、污水处理过程:

入口水质:浊度50NTU、COD90mg/L、氨氮125mg/L、氟化物250mg/L、氯化物8.0mg/L、总磷2.0mg/L、悬浮物200mg/L。

①采用圆管滤池进行初步净化,去除悬浮物等,出水质达到PH6-9、

浊度25NTU;

②膜脱盐装置,通过对滤池出水进行膜脱盐处理,使COD、氨氮、氟

化物、氯化物、总磷等物质达到较低的排放水质标准;

③采用除氟装置进行除氟处理,可将废水中的氟化物去除到低于

1mg/L;

④采用生物滤池进行生物处理,去除氨氮及其他有机物,保证排放水

的水质满足国家标准;

⑤采用混凝沉淀处理装置进行二次净化,降低悬浮物等污染物的浓度,使净化水质满足国家排放标准,最终出水质:PH6-9、浊度2NTU、

COD5mg/L、氨氮2mg/L、BOD5mg/L、氟化物0.3mg/L、氯化物1.5mg/L、

总磷0.7mg/L。

⑥采用消毒装置对净化后的废水进行消毒处理,最终将净。

含氟废水处理工程实例Example of fluorine-containing wastewater treatment projectPan Shi Cheng(Guangzhou Yeanovo Environmental Protection Co,.Ltd.,Guangdong Guangzhou 510623,China)摘要:某氟化工园区采用“物化+生化+高级氧化”主体工艺处理含氟废水,该工艺处理效果较稳定,出水均达到《地表水环境质量标准》(GB3838-2002)中的Ⅳ类标准(总氮指标除外)的要求。

关键词:含氟废水;高级氧化;电催化氧化;多效蒸发结晶装置;Abstract: A fluorine chemical park adopts the main process of "physical chemistry + biochemistry + advanced oxidation" to treat fluorine-containing wastewater, the process treatment effect is relatively stable, and the effluent meets the requirements of Class IV standards (except for total nitrogen index) in the "Surface Water Environmental Quality Standards" (GB3838-2002).Keywords:Fluorine-containing wastewater;Advanced oxidation; Electrocatalytic oxidation; Multi-effect evaporative crystallization device;1、工程概况某氟化工园区现有生产和在建企业约35家,主要生产含氟芳香族化合物为主的中间产品,包括三氟甲苯、含氟甲苯、含氟苯甲酸、含氟吡啶、含氟苯甲醛等,用于国内外医药、农药等领域最新产品开发和生产。

工业含氟废水的处理 Modified by JACK on the afternoon of December 26, 2020沉淀过滤工艺处理高浓度氟废水工程实例摘要:介绍了采用中和混凝沉淀过滤工艺对高浓度含氟废水进行处理的工程实例。

通过石灰乳中和、混凝剂絮凝、除氟过滤器过滤后,使废水中的氟去除率达到96%以上,系统出水优于《污水综合排放标准》(GB8978-1996)一级标准。

关键词:含氟;废水处理;中和;过滤;实例1前言氟是人体必需的微量元素之一,适量的氟有益于人力健康,但是含量过低或过多都会危害健康,特别是过多会引起氟中毒。

人们日常饮用水含氟量一般控制在~L,长期饮用氟离子浓度大于1mg/L 水对人体不利,严重的会引起氟斑牙与氟骨症以及其他一些疾病,甚至会诱发肿瘤的发生,严重威胁人类健康。

现代工业的发展的同时,排放了大量的高浓度含氟工业废水,这些废水一般含有呈氟离子(F-)形态的氟。

而很多企业尚无完善的处理设施来对这些废水加以处理,排放的废水中氟含量超过国家排放标准,氟离子浓度远远超过10mg/L,严重地污染着人类赖以生存的环境的同时给人类的健康造成很多威胁。

因此,高浓度含氟废水处理成为了当前环保及卫生领域重要工程。

2实例概况某化肥厂,现有石膏渣场面积约200亩,已堆放磷石膏约200万吨,该堆场年平均降雨量,主要污染物为石膏堆场渗滤液,其污染物种类主要是PH、SS、氟化物等。

原渗滤液未进行处理,直接排放至附近水体,最终排入长江,对库区水体水质造成了较严重的污染。

彻底治理工业废水是实现工业可持续发展的必由之路,大幅度削减公司的污染负荷对公司的可持续发展具有重要意义。

同时减少周围群众与企业之间因排污而引发的纠纷,有利于企业和周围群众和谐发展。

3原水水质状况渣场渗滤液主要包括两部分:①因降雨而造成的渗滤液;②由于其自身含水的渗出液。

最大日平均流量为60 m3/h,最小日平均流量为20 m3/h,连续排放。

化学沉淀法处理含氟废水案例更新时间:08-12-4 15:11某公司位于苏州市工业园区,主要产品为MCU(微控制器)和LCD驱动器。

公司现有一套设计处理能力为20m3 h的废水处理装置,处理电镀工艺中所产生的含氟废水(同时含有少量的Cu2+和Zn2+),处理水排放至城市二级污水处理厂。

现有处理装置采用传统化学沉淀法。

利用NaOH沉淀上述金属离子,CaCl2沉淀F-。

在长期的运行过程中,处理后的废水中金属离子和F-基本达标。

电镀废水处理工艺流程进水水质(1)低浓度废水Q5.8~6.4 t/h,pH值5.3~5.5,ρ(F-)35~45mg/L,ρ(Zn2+)7.8~8.2g/L,ρ(Cu2+)1.0~1.5mg/L,COD 250~310mg/L。

(2)高浓度废水Q0.4~0.6 t/h,pH值2.4~2.6,ρ(F-)2100~2400mg/L,COD 1266~1288mg/L。

电镀废水处理工艺流程,如图1所示。

将反应槽的pH值控制在7~8,反应槽中CaCl2的加药量为假定全部与废水中F-反应生成CaF2所需的CaCl2量。

出水水质pH值7.0~8.2,ρ(F-)5.8~6.3mg/L,ρ(Zn2+)0.8~1.2mg/L,ρ(Cu2+)0.5~0.8mg/L,COD 30~35mg/L。

结论含氟废水由于组成成分的不同,处理条件要求不同。

(1)将废水中的重金属离子和F-的处理分离,在不同阶段予以处理,减少了彼此之间由于对反应条件要求不同所造成干扰的影响;(2)满足F-去除所需要的pH值和CaCl2加药量等外界条件。

试验结果再次证明,CaCl2的加药量并非越多越好,恰当的量对于处理效果和保持低成本非常重要。

(3)污泥回流使废水中F-产生同离子效应。

对于此类含氟及其它重金属离子废水的处理有裨益。

(4)由于CaF2在19℃时的饱和溶解度折算成F-的质量浓度为7.9mg/L。

因此,此工艺中混合槽和絮凝槽形成良好沉淀的作用,对于抑制CaF2的溶解有较好作用。

氟回收工程案例一、背景:氟去哪儿了?有这么一家大型的制冷设备生产厂,他们在生产过程中会用到不少含氟的制冷剂。

以前啊,在生产过程中,因为技术和意识的问题,有一部分氟就这么白白地跑掉了。

这氟可金贵着呢,而且要是跑到大气里,那还会对臭氧层搞破坏,就像个调皮捣蛋的小恶魔,到处惹祸。

二、氟回收工程的启动:超级英雄登场。

于是呢,厂子里决定来个大转变,启动氟回收工程。

这就像是请来了一群超级英雄来拯救那些快要消失不见的氟元素。

他们在生产线上各个关键的环节都安装了专门的氟回收装置。

这些装置就像一个个小卫士,守在那里,眼睛都不眨一下,只要有氟要偷偷溜走,就立马把它抓住。

比如说,在制冷系统的测试环节,以前那些测试后剩余的含氟气体就直接排到空气里了。

现在可不一样了,测试完之后,回收装置就像个贪婪的小怪兽,把那些氟气一股脑儿地吸进去。

三、神奇的回收过程:氟的新旅程。

这个回收过程啊,特别有趣。

氟气被吸进回收装置之后,就开始了它的变身之旅。

装置先把氟气进行压缩,就像把一个蓬松的棉花糖使劲儿捏成一个小团子一样。

压缩后的氟气经过一系列的过滤和净化处理,把里面那些杂质都给剔除掉,就好比给氟气洗了个超级干净的澡,让它变得干干净净、清清爽爽的。

然后呢,经过处理的氟气又被转化成液态氟,被储存到专门的储存罐里。

这个储存罐就像是氟的小城堡,把氟安安稳稳地保护起来。

四、成果:氟元素的大团圆。

而且啊,这个工厂因为这个氟回收工程,在行业里也出了名。

其他的工厂都纷纷跑来取经,就像一群小粉丝围着大明星一样。

这个氟回收工程就像一颗种子,慢慢在整个行业里生根发芽,带动更多的企业来重视氟的回收利用,一起为保护环境、节约资源出份力。

这就是一个小小的氟回收工程,却带来了大大的改变,是不是超级酷呢?。

荷兰DHV公司的粒丸反应器及其处理含氟废水典型案例介绍所属行业: 水处理关键词:含氟废水废水处理电渗析工业生产中产生的含氟废水若直接排放会对环境造成极大的影响和破坏。

针对传统处理方法在处理高浓度含氟废水中存在的弊端,DHV 公司设计研发了粒丸反应器。

介绍了该工艺的反应机理、工艺特点,并结合某化工厂废水处理项目,详细阐述了其设计特点,分析了运行过程中的影响因素、存在的问题及解决方法。

作者简介:步春梅(1978—),女,北京人,本科,工程师,主要从事废水处理设计工作。

目前,国内常用的含氟废水处理方法主要有:化学沉淀法(投加石灰/石灰乳,氯化钙等)、混凝沉降法、吸附法和电渗析法等。

上述方法均是以污泥或废弃物的形式将废水中的氟去除,无法达到节约资源回收利用的目的。

粒丸反应器(Crystalactor174;)则是致力于去除废水中氟化物并予以回收再利用的高效诱导结晶工艺。

该工艺摒除了传统方法产生大量污泥、泥渣沉降缓慢、脱水困难等缺陷,使目标污染物得以回收利用,切合了可持续发展的环保理念。

粒丸反应器基本原理及特点粒丸反应器是一种上升流式流化床反应装置(如图1所示),诱导结晶异相成核原理。

该工艺在柱状反应器内填充诱晶载体,通过投加特定的化学药剂使废水中的目标离子以某种结晶形式在诱晶载体表面析出而实现对废水中目标污染物的去除以及资源物质回收。

废水通过布水系统由反应器底部送入,并维持一定的上升流速,使反应器内晶种/粒丸在运行过程中呈流化状态。

向废水中投加化学药剂(对除氟系统,一般投加氯化钙溶液),使氟离子与钙离子发生反应,并在晶种表面以氟化钙结晶形式析出并增长,形成中心为晶种、外层包裹高纯度氟化钙结晶体的粒状物体——粒丸。

图1粒丸反应器示意通过对各种工艺参数和反应条件的控制(如上升流速、离子强度、流化状态等),可以最大程度地防止废水中其它组分的干扰和共结晶产物的形成,以保证氟离子的去除率和得到高纯度的氟化钙结晶体(萤石)。

北京某汽车零部件公司含氟废水处理工程案例

工程概述

北京某汽车零部件公司电镀生产线所排放废水中均含有大量氟离子,而废液中氟离子浓度甚至高达1g/L。

废水处理量为25m3/H,连续24H处理。

起初设计时,排放水中氟离子浓度执行《国家污水综合排放标准(GB8978-1996)》二级排放标准,即F-浓度应小于10mg/L。

后来,由于北京环保新要求,该企业排放水中氟离子浓度执行《北京水污染物排放标准(DB11307-2005)》三级排放,即为5mg/L。

设计原则

根据业主提供的数据,参考各项国家地方标准和行业标准,设计方案时选择可靠处理工艺,考虑运行操作安全性;处理水质严于规定的排放标准,确保处理稳定可靠;减少基本建设费及运转费用;按照现场实际情况考虑设备设置。

工艺说明

由于来水氟离子浓度高,且执行的排放标准相当严格,因此,选择氟离子的预处理+深度处理相结合的方式来确保出水达标。

含氟废水预处理——化学沉淀法

来自生产线的电镀废水在受槽中暂时存贮后,泵入化学沉淀系统。

加入石灰Ca(OH)2调节废水pH值到9左右以形成氟化钙沉淀。

然后加入混凝剂及絮凝剂以加大加重沉淀颗粒、形成矾花后进入沉降系统。

Ca2++2F-=CaF2

化学沉淀反应后的含氟废水通过沉降,大部分氟离子通过氟化钙沉淀进入压滤机进行脱水形成泥饼。

上清水则进入后续的深度处理。

含氟废水深度处理——离子交换法

经过化学沉淀后的出水氟离子浓度为20mg/L,无法达到排放标准。

此时,采用离子交换法处理上清液以使氟离子浓度降至5mg/L。

上清液经收集后通过石英砂过滤掉大的悬浮物后进入氟离子交换树脂系统。

通过树脂层,水中F—与树脂上的OH—发生交换。

F—被树脂吸附,OH—被交换到水中。

通过交换作用,

达到去除水中F—的目的。

上清液经过除氟树脂后出水中F—浓度由未检出逐渐上升,当达到5mg/L时,我们判断为树脂已吸附饱和,此时需要对其进行再生处理以恢复树脂的交换能力。

处理数据

采用化学沉淀法+离子交换法处理含氟废水,出水水质稳定,达到5mg/L的排放标准。

以上变化图为树脂再生后重复使用出水F—浓度,可以看出再生之后重复使用效果良好,能够轻松应对严格标准。

此处选用的除氟树脂由北京古林惠泰环境科技有限公司研发,为一种新型的阴离子交换树脂,打破了一般的阴离子交换树脂对氟离子竞争吸附靠后的瓶颈,对氟离子具有高效的专一选择吸附性能。

由于材料及技术的创新性,已成功申请国家发明专利。

该除氟树脂具有以下特点:

1、对氟离子的选择性高、吸附和脱附再生容易;

2、再生后交换容量稳定,可重复使用,具有一定的环境效益和经济效益;

3、自动化程度高、操作简便、可控性能好;

4、可用于项目新建或项目改造,方式灵活。

5、此外,该树脂亦可用于水中砷As的去除。

自GHT除氟树脂问世以来,因其独特的性质,已高效的解决了客户氟离子达标的问题。