滚动轴承的受力分析、载荷计算、失效和计算准则

- 格式:doc

- 大小:183.50 KB

- 文档页数:4

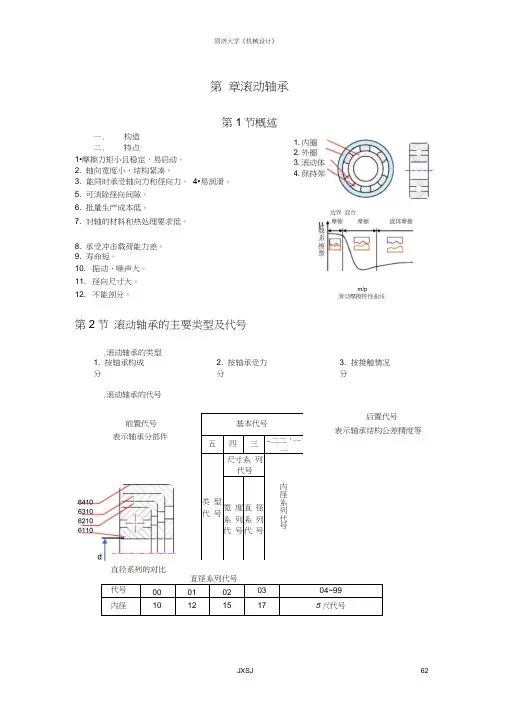

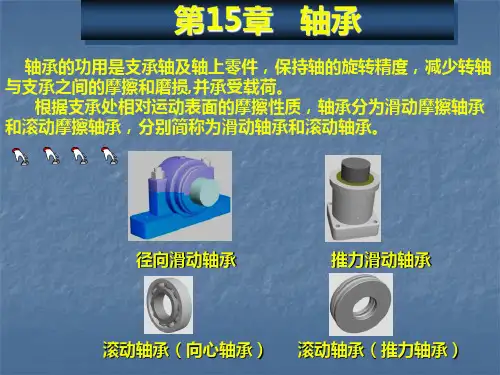

同济大学《机械设计》第 章滚动轴承第1节概述一. 构造 二. 特点1•摩擦力矩小且稳定,易启动。

2. 轴向宽度小,结构紧凑。

3. 能同时承受轴向力和径向力。

4•易润滑。

5. 可消除径向间隙。

6. 批量生产成本低。

7. 对轴的材料和热处理要求低。

8. 承受冲击载荷能力差。

9. 寿命短。

10. 振动、噪声大。

11. 径向尺寸大。

12. 不能剖分。

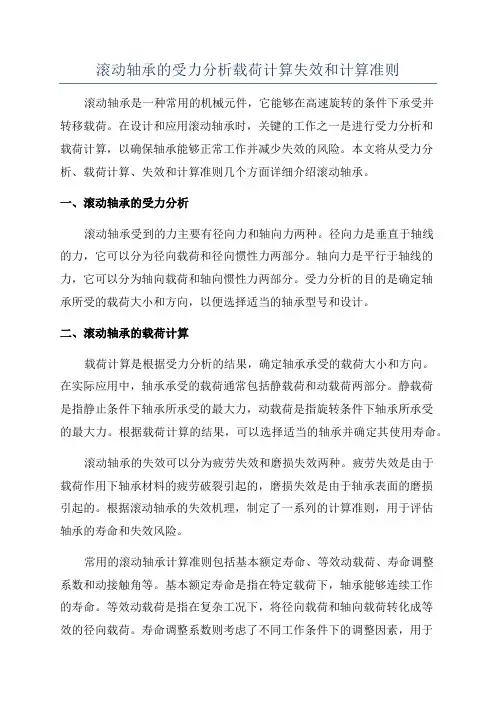

第2节 滚动轴承的主要类型及代号.滚动轴承的类型1. 按轴承构成分2. 按轴承受力分3. 按接触情况分.滚动轴承的代号代号 00 01 02 03 04~99 内径101215175代代号前置代号 表示轴承分部件基本代号 五四三 -二二 '一一类 型代 号尺寸系 列代号 内径系列代号宽 度 系 列 代 号 直 径 系 列 代 号后置代号表示轴承结构公差精度等1. 内圈2. 外圈3. 滚动体4. 保持架边界 混合m/p滑动摩擦特性曲线圆锥滚子轴承角接触球轴承7OOOC(G=150)7000AC(G =25°)7000B(a=40°) S=R/(2Y)S=eRS=0.68RS=1.14R注:1)Y 对应A/R>e 的Y 2)e 由轴承样本查取第3节滚动轴承的类型选择选择轴承类型时考虑的因素:二.轴承的转速 .轴承的载荷载荷大小、方向是决定轴承类型的重要依据三.安装方便性 四•轴承的调心性能第4节 滚动轴承的工作情况一. 轴承元件上的载荷分布 1 .推力轴承设轴承受到轴向力 S,则每个滚动体受力: 3.失效形式:疲劳点蚀F i =S/Z4.设计计算准则:保证一定的接触疲劳强度二.向心推力轴承的派生轴向 力(附加轴向力)1.派生轴向力的产生 R ■■ Ni ■■ Si ■■ S — A2向心轴承1)力分布2.轴向力对接触情况的影响A/R=tan 二 A/R=1.25tan F i2)轴承元件上应力A/R>1.7tan 用第5节滚动轴承的尺寸选择一.滚动轴承的失效形式及基本额定寿命1. 失效形式滚动体或内外圈滚道上的疲劳点蚀。

滚动轴承的受力分析载荷计算失效和计算准则滚动轴承是一种常用的机械元件,它能够在高速旋转的条件下承受并转移载荷。

在设计和应用滚动轴承时,关键的工作之一是进行受力分析和载荷计算,以确保轴承能够正常工作并减少失效的风险。

本文将从受力分析、载荷计算、失效和计算准则几个方面详细介绍滚动轴承。

一、滚动轴承的受力分析滚动轴承受到的力主要有径向力和轴向力两种。

径向力是垂直于轴线的力,它可以分为径向载荷和径向惯性力两部分。

轴向力是平行于轴线的力,它可以分为轴向载荷和轴向惯性力两部分。

受力分析的目的是确定轴承所受的载荷大小和方向,以便选择适当的轴承型号和设计。

二、滚动轴承的载荷计算载荷计算是根据受力分析的结果,确定轴承承受的载荷大小和方向。

在实际应用中,轴承承受的载荷通常包括静载荷和动载荷两部分。

静载荷是指静止条件下轴承所承受的最大力,动载荷是指旋转条件下轴承所承受的最大力。

根据载荷计算的结果,可以选择适当的轴承并确定其使用寿命。

滚动轴承的失效可以分为疲劳失效和磨损失效两种。

疲劳失效是由于载荷作用下轴承材料的疲劳破裂引起的,磨损失效是由于轴承表面的磨损引起的。

根据滚动轴承的失效机理,制定了一系列的计算准则,用于评估轴承的寿命和失效风险。

常用的滚动轴承计算准则包括基本额定寿命、等效动载荷、寿命调整系数和动接触角等。

基本额定寿命是指在特定载荷下,轴承能够连续工作的寿命。

等效动载荷是指在复杂工况下,将径向载荷和轴向载荷转化成等效的径向载荷。

寿命调整系数则考虑了不同工作条件下的调整因素,用于修正基本额定寿命。

动接触角是指滚动元件与外圈之间的接触角度,它可以影响轴承的刚度和额定寿命。

综上所述,滚动轴承的受力分析、载荷计算、失效和计算准则是设计和应用滚动轴承时的重要内容,它们能够帮助我们选择适当的轴承型号、确保轴承的使用寿命并减少失效的风险。

在实际工程中,我们应该根据具体的工作条件和要求,进行合理的受力分析和载荷计算,并遵循相关计算准则,以确保滚动轴承的安全可靠运行。

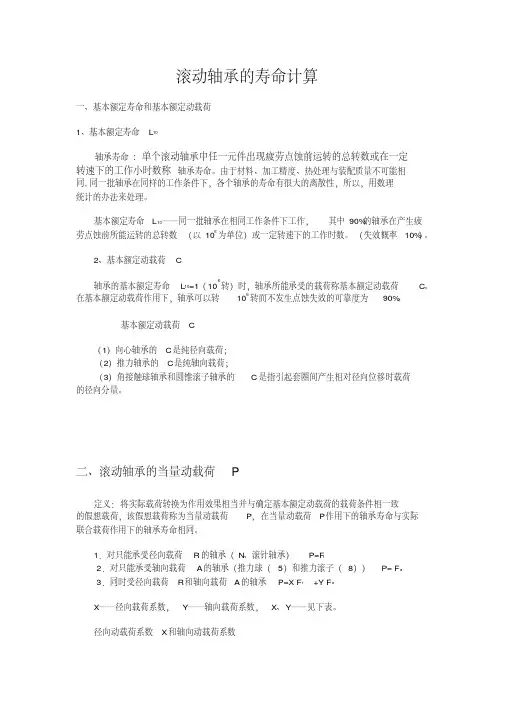

滚动轴承的寿命计算一、基本额定寿命和基本额定动载荷1、基本额定寿命L10轴承寿命:单个滚动轴承中任一元件出现疲劳点蚀前运转的总转数或在一定转速下的工作小时数称轴承寿命。

由于材料、加工精度、热处理与装配质量不可能相同,同一批轴承在同样的工作条件下,各个轴承的寿命有很大的离散性,所以,用数理统计的办法来处理。

基本额定寿命L10——同一批轴承在相同工作条件下工作,其中90%的轴承在产生疲劳点蚀前所能运转的总转数(以106为单位)或一定转速下的工作时数。

(失效概率10%)。

2、基本额定动载荷C轴承的基本额定寿命L10=1(106转)时,轴承所能承受的载荷称基本额定动载荷C。

在基本额定动载荷作用下,轴承可以转106转而不发生点蚀失效的可靠度为90%。

基本额定动载荷 C(1)向心轴承的C是纯径向载荷;(2)推力轴承的C是纯轴向载荷;(3)角接触球轴承和圆锥滚子轴承的C是指引起套圈间产生相对径向位移时载荷的径向分量。

二、滚动轴承的当量动载荷P定义:将实际载荷转换为作用效果相当并与确定基本额定动载荷的载荷条件相一致的假想载荷,该假想载荷称为当量动载荷P,在当量动载荷P作用下的轴承寿命与实际联合载荷作用下的轴承寿命相同。

1.对只能承受径向载荷R的轴承(N、滚针轴承)P=F r2.对只能承受轴向载荷A的轴承(推力球(5)和推力滚子(8))P= F a3.同时受径向载荷R和轴向载荷A的轴承P=X F r+Y F aX——径向载荷系数,Y——轴向载荷系数,X、Y——见下表。

径向动载荷系数X和轴向动载荷系数表12-3考虑冲击、振动等动载荷的影响,使轴承寿命降低,引入载荷系数fp—见下表。

载荷系数fp表12-4三、滚动轴承的寿命计算公式图12-9 载荷与寿命的关系曲线载荷与寿命的关系曲线方程为:=常数(12-3)3 球轴承ε——寿命指数10/3——滚子轴承根据定义:P=C,轴承所能承受的载荷为基本额定功载荷时,∴∴(106r) (12-2)按小时计的轴承寿命:(h)(12-3)考虑当工作t>120℃时,因金属组织硬度和润滑条件等的变化,轴承的基本额定动载荷C有所下降,∴引入温度系数f t——下表——对C修正表 12-5(106r)(12-4)(h)(12-5)当P、n已知,预期寿命为L h′,则要求选取的轴承的额定动载荷C为N ——选轴承型号和尺寸!(12-6)不同的机械上要求的轴承寿命推荐使用期见下表。

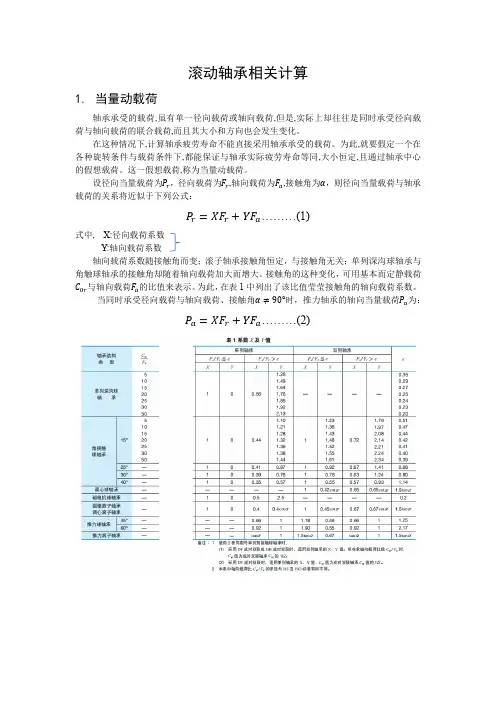

滚动轴承相关计算1.当量动载荷轴承承受的载荷,虽有单一径向载荷或轴向载荷,但是,实际上却往往是同时承受径向载荷与轴向载荷的联合载荷,而且其大小和方向也会发生变化。

在这种情况下,计算轴承疲劳寿命不能直接采用轴承承受的载荷。

为此,就要假定一个在各种旋转条件与载荷条件下,都能保证与轴承实际疲劳寿命等同,大小恒定,且通过轴承中心的假想载荷。

这一假想载荷,称为当量动载荷。

设径向当量载荷为P r,径向载荷为F r,轴向载荷为F a,接触角为α,则径向当量载荷与轴承载荷的关系将近似于下列公式:P r=XF r+YF a (1)式中, X:径向载荷系数Y:轴向载荷系数轴向载荷系数随接触角而变;滚子轴承接触角恒定,与接触角无关;单列深沟球轴承与角触球轴承的接触角却随着轴向载荷加大而增大。

接触角的这种变化,可用基本而定静载荷C0r与轴向载荷F a的比值来表示。

为此,在表1中列出了该比值莹莹接触角的轴向载荷系数。

当同时承受径向载荷与轴向载荷、接触角α≠90°时,推力轴承的轴向当量载荷P a为:P a=XF r+YF a (2)2.三列组合角接触球轴承的当量动载荷当使用角接触球轴承并要求承受较大轴向载荷时,如图所示,采用3套单列轴承组合的组合方法有3种,分别以联装代号DBD、DFD、DTD来表示。

在计算这种组合轴承的疲劳寿命时,与单列轴承或双列轴承一样,也采用由轴承承受的径向载荷与轴向载荷求出的当量动载何进行计算。

设径向当量载荷为P r,径向载荷为F r,轴向载荷为F a,接触角为α,则径向当量载荷与轴承载荷的关系将近似于下列公式:P r=XF r+YF a (1)式中, X:径向载荷系数Y:轴向载荷系数轴向载荷系数,会随着接触角而变化。

接角角较小的角接触球轴承在轴向载荷增大时,接触角也会变大。

接触角的这一变化.可以用基本额定静载荷C0r与轴向载荷F a的比值来表示。

因此、接触角为15°的角接触球轴承,就表示与该比值相应接触角的轴向载荷系数。

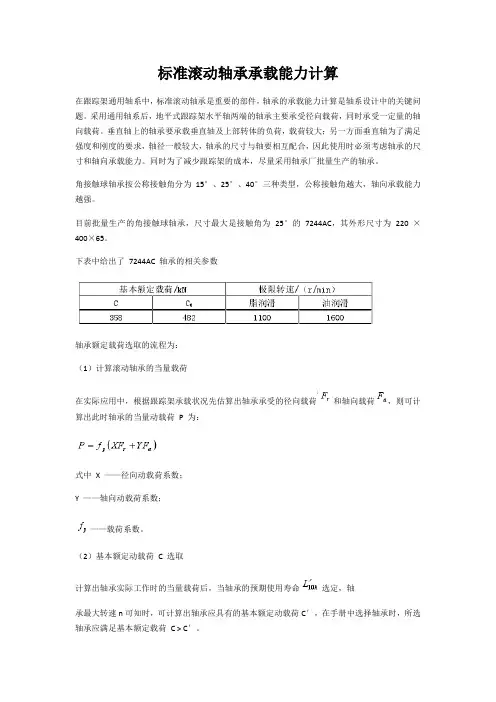

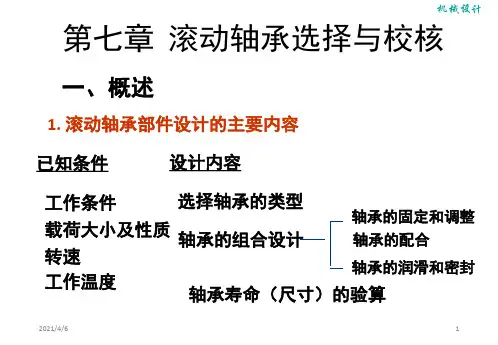

标准滚动轴承承载能力计算在跟踪架通用轴系中,标准滚动轴承是重要的部件,轴承的承载能力计算是轴系设计中的关键问题。

采用通用轴系后,地平式跟踪架水平轴两端的轴承主要承受径向载荷,同时承受一定量的轴向载荷。

垂直轴上的轴承要承载垂直轴及上部转体的负荷,载荷较大;另一方面垂直轴为了满足强度和刚度的要求,轴径一般较大,轴承的尺寸与轴要相互配合,因此使用时必须考虑轴承的尺寸和轴向承载能力。

同时为了减少跟踪架的成本,尽量采用轴承厂批量生产的轴承。

角接触球轴承按公称接触角分为15°、25°、40°三种类型,公称接触角越大,轴向承载能力越强。

目前批量生产的角接触球轴承,尺寸最大是接触角为25°的7244AC,其外形尺寸为220 ×400×65。

下表中给出了7244AC 轴承的相关参数轴承额定载荷选取的流程为:(1)计算滚动轴承的当量载荷在实际应用中,根据跟踪架承载状况先估算出轴承承受的径向载荷和轴向载荷,则可计算出此时轴承的当量动载荷P 为:式中X ——径向动载荷系数;Y ——轴向动载荷系数;——载荷系数。

(2)基本额定动载荷 C 选取计算出轴承实际工作时的当量载荷后,当轴承的预期使用寿命选定,轴承最大转速n可知时,可计算出轴承应具有的基本额定动载荷C′,在手册中选择轴承时,所选轴承应满足基本额定载荷 C > C′。

式中——温度系数,可从机械设计手册中查得;ε——寿命指数,球轴承取3,滚子轴承取10/3。

由于角接触轴承的径向承载能力大于轴向承载能力,而其在垂直轴上的应用主要承受较大轴向载荷,因此必须考虑其轴向承载能力。

(3)轴承受轴向载荷时承载能力分析在轴承转速不高时,可以忽略钢球离心力和陀螺力矩的影响,钢球与内外套圈的接触角相等。

由赫兹接触理论得到轴承滚动体与内外滚道的接触变形和负荷之间的相互关系,可以表示为式中—滚动体与内外滚道接触变形总量;K —系数;Q —滚动体承受载荷;t —指数,线接触时为0.9,点接触时为2/3。

滚动轴承允许转速及最小载荷计算公式滚动轴承是一种常见的机械元件,广泛应用于各种机械设备中。

在设计和选择滚动轴承时,需要考虑其允许转速和最小载荷。

本文将介绍滚动轴承允许转速和最小载荷的计算公式以及相关的考虑因素。

1.允许转速的计算公式滚动轴承的允许转速是指轴承在运转过程中可以达到的最大转速。

滚动轴承的转速限制主要取决于以下几个因素:-轴承的尺寸和结构:轴承的尺寸和结构特征会影响其能够承受的转速范围。

-轴承材料的选择:轴承材料的性能和耐磨性也会影响其转速限制。

-润滑方式:轴承的润滑方式(如油润滑或脂润滑)也会对转速限制产生影响。

根据ISO281:2024《滚动轴承-动态负载评价》标准,计算滚动轴承允许转速的公式如下:\[n_a=N\cdot(\frac{60}{2π})\]其中,\(n_a\)为滚动轴承允许转速(rpm),\(N\)为基本额定寿命(小时)。

基本额定寿命(\(N\))是指在一定负荷和转速条件下,滚动轴承可以工作的寿命。

其计算公式如下:\[N=a_1\cdot a_2\cdot a_3\cdot a_4\cdota_5\cdot(\frac{L_h}{C})^p\]其中,\(a_1\)、\(a_2\)、\(a_3\)、\(a_4\)、\(a_5\)为调整因素,\(L_h\)为滚动轴承在额定负荷下的寿命(小时),\(C\)为基本额定动态负荷(N),\(p\)为负荷指数。

2.最小载荷的计算公式滚动轴承的最小载荷是指轴承在运行中必须承受的最小负荷。

如果负荷过小,滚动轴承可能发生滚道不均匀磨损、鸣响或振动等问题。

因此,在设计和选择滚动轴承时,需要保证轴承运行时负荷不低于最小载荷。

滚动轴承的最小载荷可以通过以下公式进行计算:\[F_a≥Kr\cdot Pr\]其中,\(F_a\)为实际的载荷(N),\(Kr\)为最小载荷系数(一般取值为0.02-0.05),\(Pr\)为基本额定动态负荷(N)。

需要注意的是,在实际工程中,滚动轴承的最小载荷还需要根据具体的工作条件进行调整,例如加大调整系数以提高轴承的可靠性。

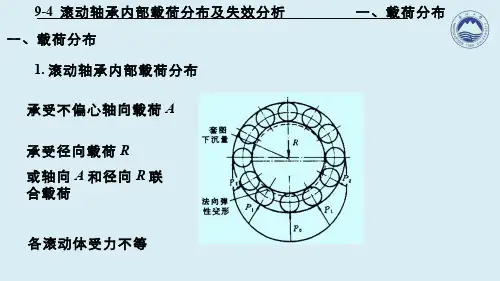

1.滚动轴承的受力分析滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。

当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

图6滚动轴承径向载荷的分析图7角接触轴承的载荷作用中心2.滚动轴承的载荷计算(1)滚动轴承的径向载荷计算一般轴承径向载荷Fr作用中心O的位置为轴承宽度中点。

角接触轴承径向载荷作用中心O的位置应为各滚动体的载荷矢量与轴中心线的交点,如图7所示。

角接触球轴承、圆锥滚子轴承载荷中心与轴承外侧端面的距离a可由直接从手册查得。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。

为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力1)滚动轴承的轴向载荷计算当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。

但角接触轴承的轴向载荷不能这样计算。

角接触轴承受径向载荷Fr时,会产生附加轴向力FS。

图8所示轴承下半圈第i个球受径向力Fri。

由于轴承外圈接触点法线与轴承中心平面有接触角α,通过接触点法线对轴承内圈和轴的法向反力Fi将产生径向分力Fri;和轴向分力FSi。

各球的轴向分力之和即为轴承的附加轴向力FS。

按一半滚动体受力进行分析,有FS ≈ Frtan α(1)计算各种角接触轴承附加轴向力的公式可查表5。

表中Fr为轴承的径向载荷;e为判断系数,查表6;Y为圆锥滚子轴承的轴向动载荷系数,查表7。

滚动轴承径向载荷如何计算滚动轴承是一种常见的机械元件,在各种机械设备中广泛应用。

滚动轴承能够承受径向载荷,即垂直于轴的力。

在设计和使用滚动轴承时,了解和计算径向载荷是非常重要的。

滚动轴承的径向载荷是指作用在轴上的力,这个力是垂直于轴线的。

在实际应用中,径向载荷可以是静态的(如机械设备自身的重力)或动态的(如转动的轴产生的离心力),也可以是同时作用在滚动轴承上的多个力的合力。

要计算滚动轴承的径向载荷,首先需要了解滚动轴承的构造和工作原理。

滚动轴承由内圈、外圈、滚动体和保持架组成。

滚动体通常是滚珠或滚柱,它们在内圈和外圈之间滚动,从而承载力。

滚动轴承的设计和选择要根据预计的载荷来确定。

对于滚动轴承承受的径向载荷,可以通过以下步骤进行计算:1. 确定轴上所有作用在滚动轴承上的力。

如果有多个力作用在滚动轴承上,需要将它们合成为一个合力。

可以使用力的合成原理来计算合力的大小和方向。

2. 根据轴的几何结构和载荷的方向,确定合力的点对应于滚动轴承的位置。

通常情况下,合力的点位于滚动轴承的中心位置。

3. 根据滚动轴承的类型和规格,查找相应的载荷容量表格或手册。

这些表格或手册会提供滚动轴承在不同条件下的额定载荷。

额定载荷指的是滚动轴承可以承受的最大载荷。

4. 比较合力的大小和滚动轴承的额定载荷。

如果合力小于或等于额定载荷,说明滚动轴承能够承受该径向载荷。

如果合力大于额定载荷,需要重新选择更大承载能力的滚动轴承。

在实际应用中,通常会有多个滚动轴承共同承受径向载荷。

在这种情况下,需要将合力均匀地分配给各个滚动轴承。

分配的方法可以根据滚动轴承的布局和工作条件来确定。

除了径向载荷,滚动轴承还可以承受轴向载荷和弯矩。

轴向载荷是沿着轴线方向的力,弯矩是由于轴的弯曲而产生的力矩。

这些载荷也需要考虑在滚动轴承的选择和计算中。

在设计和选择滚动轴承时,还需要考虑其他因素,如工作温度、转速、润滑和密封等。

这些因素会影响滚动轴承的性能和寿命。

1.滚动轴承的受力分析

滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。

当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或4.6Fr/Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

图6滚动轴承径向载荷的分析图7角接触轴承的载荷作用中心

2.滚动轴承的载荷计算

(1)滚动轴承的径向载荷计算

一般轴承径向载荷Fr作用中心O的位置为轴承宽度中点。

角接触轴承径向载荷作用中心O的位置应为各滚动体的载荷矢量与轴中心线的交点,如图7所示。

角接触球轴承、圆锥滚子轴承载荷中心与轴承外侧端面的距离a可由直接从手册查得。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。

为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力

1)滚动轴承的轴向载荷计算

当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。

但角接触轴承的轴向载荷不能这样计算。

角接触轴承受径向载荷Fr时,会产生附加轴向力FS。

图8所示轴承下半圈第i个球受径向力Fri。

由于轴承外圈接触点法线与轴承中心平面有接触角α,通过接触点法线对轴承内圈和轴的法向反力Fi将产生径向分力Fri;和轴向分力FSi。

各球的轴向分力之和即为轴承的附加轴向力FS。

按一半滚动体受力进行分析,有

FS ≈ 1.25 Frtan α(1)

计算各种角接触轴承附加轴向力的公式可查表5。

表中Fr为轴承的径向载荷;e为判断系数,查表6;Y为圆锥滚子轴承的轴向动载荷系数,查表7。

表-5 角接触轴承附加轴向力公式

轴承类型角接触球轴承圆锥滚子轴承

70000C(α=15°) 70000AC(α=25°) 70000B(α

=40°)

30000

FS eFr 0.68Fr 1.14Fr Fr /(2Y)

角接触轴承附加轴向力的方向是由轴承外圈的宽边指向窄边,通过内圈作用于轴上。

角接触轴承一般应成对使用。

图9 角接触轴承所受的轴向载荷

计算角接触轴承所受的轴向载荷Fa1 、Fa2时,要同时考虑附加轴向力FSl、FS2和作用于轴上的其他工作轴向力FA。

如图9,若FSl+ FA> FS2,由于轴承Ⅱ的右端已固定,轴不能向右移动,根据轴系轴向力的平衡关系,则Fa2= FSl+ FA;同理,若FS2> FSl+ FA,则Fa2 = FS2。

因此,轴承Ⅱ所受的轴向力必然是下列两值中较大者

Fa2 = FS2(2)

Fa2= FSl+ FA(-3)

用同样方法分析,可得轴承Ⅰ所受的轴向力是下列两值中较大者

Fa1= FSl(4)

Fa1 = FS2-FA(5)

当轴上轴向力FA与图示方向相反时,FA应取负值。

3.滚动轴承的失效和计算准则

滚动轴承的主要失效形式有:

(1)滚道和滚动体表的疲劳点蚀滚动轴承工作时内、外套圈间有相对运动,滚动体既自转又围绕轴承中心公转,滚动体和套圈分别受到不同的脉动接触应力。

工作若干时间后,各元件接触表面上都可能发生接触

疲劳点蚀。

点蚀会使轴承工作时振动、噪声和发热急剧增大。

(2)轴承的塑性变形过大的静载荷或冲击,会使滚动体或套图滚道上将出现不均匀的塑性变形。

这时,轴承的摩擦力矩、振动、噪声都将增加,运转精度也降低。

(3)轴承磨粒磨损在多尘和滚道内有污垢的条件下工作,可造成滚动体与套圈产生磨粒磨损。

从而使运转精度也降低,产生振动和噪声。

决定轴承尺寸时,要针对主要失效形式进行必要的计算。

针对点蚀失效应进行寿命计算,针对塑性变形失效应进行静强度计算,针对磨损失效可采用合理的润滑措施和密封装置来解决。

高速轴承还应校核极限转速。