轮胎生产用加工助剂资料

- 格式:ppt

- 大小:3.26 MB

- 文档页数:180

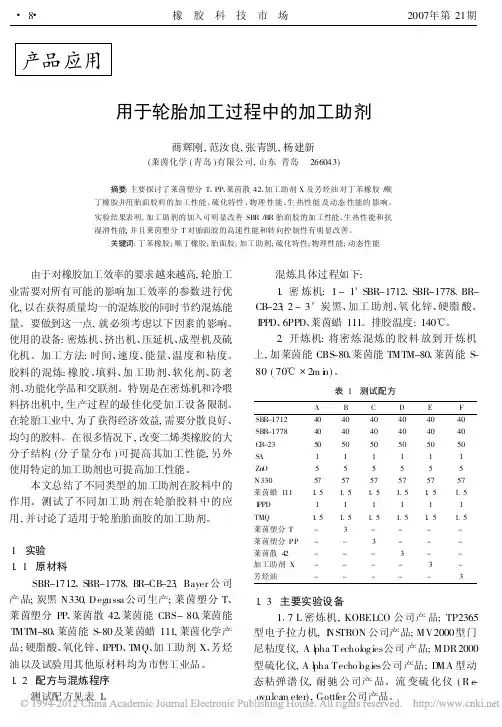

产品应用用于轮胎加工过程中的加工助剂蔄辉刚,范汝良,张青凯,杨建新(莱茵化学(青岛)有限公司,山东青岛266043)摘要:主要探讨了莱茵塑分T、PP、莱茵散42、加工助剂X及芳烃油对丁苯橡胶/顺丁橡胶并用胎面胶料的加工性能、硫化特性、物理性能、生热性能及动态性能的影响。

实验结果表明,加工助剂的加入可明显改善SBR/BR胎面胶的加工性能、生热性能和抗湿滑性能,并且莱茵塑分T对胎面胶的高速性能和转向控制性有明显改善。

关键词:丁苯橡胶;顺丁橡胶;胎面胶;加工助剂;硫化特性;物理性能;动态性能由于对橡胶加工效率的要求越来越高,轮胎工业需要对所有可能的影响加工效率的参数进行优化,以在获得质量均一的混炼胶的同时节约混炼能量。

要做到这一点,就必须考虑以下因素的影响。

使用的设备:密炼机、挤出机、压延机、成型机及硫化机。

加工方法:时间、速度、能量、温度和粘度。

胶料的混炼:橡胶、填料、加工助剂、软化剂、防老剂、功能化学品和交联剂。

特别是在密炼机和冷喂料挤出机中,生产过程的最佳化受加工设备限制。

在轮胎工业中,为了获得经济效益,需要分散良好、均匀的胶料。

在很多情况下,改变二烯类橡胶的大分子结构(分子量分布)可提高其加工性能,另外使用特定的加工助剂也可提高加工性能。

本文总结了不同类型的加工助剂在胶料中的作用。

测试了不同加工助剂在轮胎胶料中的应用,并讨论了适用于轮胎胎面胶的加工助剂。

1实验1.1原材料SBR-1712、SBR-1778、B R-CB-23,Bayer公司产品;炭黑N330,Degussa公司生产;莱茵塑分T、莱茵塑分PP、莱茵散42、莱茵能CBS-80、莱茵能T MTM-80、莱茵能S-80及莱茵蜡111,莱茵化学产品;硬脂酸、氧化锌、IPPD、T MQ、加工助剂X、芳烃油以及试验用其他原材料均为市售工业品。

1.2配方与混炼程序测试配方见表1。

混炼具体过程如下:1.密炼机:1-1.SBR-1712、SBR-1778、BR-CB-23;2-3.炭黑、加工助剂、氧化锌、硬脂酸、I PPD、6PPD、莱茵蜡111。

橡胶制品加工常用助剂详解橡胶与乳胶配合剂材料详解!1、橡胶硫化体系助剂在橡胶工业中,习惯把使用目的相同或相关的助剂合称为体系。

例如,把硫化剂、硫化促进剂、活性剂及防焦剂统称为硫化体系,因为它们都与硫化有关。

硫化剂包括硫、硒、碲、含硫化合物、有机过氧化物、醌类化合物、胺类化合物、树脂类、金属氧化物和其它硫化剂;硫化促进剂包括二硫代氨基甲酸盐、黄原酸盐、秋兰姆、噻唑类、次磺酰胺、胺和醛胺缩合物、胍类、硫脲类;活化剂包括氧化锌、氧化镁、硬脂酸等。

所谓橡胶硫化,就是把具有塑性的胶料转变成为具有弹性的硫化胶的过程,即橡胶分子链在化学或物理因素的作用下产生化学交联作用,变成空间网状结构。

凡能引起橡胶产生交联作用的化学药品都可称之为硫化剂。

硫黄是其中最常用的一种。

用纯硫硫化的硫化胶不仅交联效率和交联密度很低,而且物理机械性能差,所以在胶料配方中一般很少使用纯硫体系。

采用的是一些有机多硫化物(主要品种有TMTD、TMTT、DTDM等)以及有机过氧化物(常用的品种有DCP、DTBP等)。

这些硫化剂的使用可以使胶料具有一些优良的特殊性能,如耐热性、耐老化性等。

另外还采用一些合成树脂类物质。

硫化剂能将线型的橡胶分子交联成网状结构。

在使用硫黄作硫化剂时,通常要配合一些化学药品来促进其硫化反应,从而提高生产效率和胶料性能。

能促进硫化作用的化学药品称为硫化促进剂。

硫化促进剂常用的品种有:硫化促进剂M、DM、MZ、OZ、NOBS、DZ、TT、TMTT等。

目前较好的硫化促进剂为季磷盐类,如1-邻苯二甲酰亚胺基酸基-4-丁基三苯基磷溴化物、双(苄基三苯基膦)亚胺氯化物、三苯基苄基氯化磷等,用量一般为0.4~0.7 份。

当然也可以使用复合硫化促进剂,除季磷盐外还可以添加季铵盐类,如四丁基苯并噻唑基硫化铵、双肉桂丙撑二胺等。

硫化促进剂能缩短硫化时间、降低硫化温度、减少硫黄用量。

噻唑类和次磺酰胺类是硫化促进剂的主体,约占其总量的70%~75%。

原材料・配方 橡胶加工助剂265P 在轮胎胶料中的应用管庆录(青岛第二橡胶厂 266041) 摘要 橡胶加工助剂265P 在轮胎胶料中的应用试验表明265P 是一种均匀增粘型加工助剂,能够改善胶与各种配合剂间的均匀分散性,提高胶料的自粘性,但对胶料的硫化特性和硫化胶的物理机械性能影响甚微。

关键词 加工助剂,增粘 轮胎工业的迅速发展,对改进橡胶加工工艺、降低能耗、稳定产品质量、提高生产效率等方面提出了越来越高的要求,为此国内已开始进行橡胶加工助剂的应用研究。

本文通过实验室实用配合试验和车间大料试验,探讨了加工助剂265P 对橡胶加工工艺和硫化胶的物理机械性能的影响。

1 实验111 主要原材料橡胶加工助剂265P (以下简称265P )是芳香树脂、脂肪酸锌和脂肪酸酯的混合物,为棕红色粉末状,密度为1116Mg ・m -3,p H 值为7,灰分为5%,台湾统景实业有限公司经销;NR ,泰国1#烟胶片,塑炼胶的威氏塑性值为0140;SBR1500和BR9000,齐鲁石化产品;试验用生胶、炭黑及各种配合剂均为合格品。

112 试验配方小配合及帘布胶配方:NR 70;SBR1500 10;BR9000 20;促进剂 0198;硬脂酸 2;氧化锌 5;硫黄 212;填充剂 作者简介 管庆录,男,30岁。

1990年毕业于青岛海洋大学,硕士。

主要从事橡胶配方的试验研究和生产工艺的管理工作。

45;软化剂 12。

1#试验未使用265P ,2#试验使用1份265P 。

胎面胶配方见后。

113 试验条件小配合试验胶料在117L 本伯里密炼机上进行混炼,转速为7618r ・min -1,混炼415min 。

265P 同生胶一起投入,混炼胶停放8h 以上,在15124mm 开炼机上加入硫黄和促进剂,硫化胶的拉伸试验在孟山都T10拉力机上进行。

2 结果与讨论211 小配合试验(1)对加工性能的影响265P 对胶料加工性能的影响见表1,混炼时记录了混炼电流和混炼温度。

几种轮胎配方及原料讲解介绍解读轮胎的配方和原料选择是决定轮胎性能的重要因素之一、不同的轮胎配方和原料可以结合不同的需求,包括耐磨性、抓地力、舒适度等。

以下是几种常见的轮胎配方及原料的讲解介绍。

1. 黑炭黑(Carbon Black)黑炭黑是轮胎中常用的一种填充剂,其主要作用是提供耐磨性和增强轮胎的耐久性。

黑炭黑可以增加轮胎的硬度和抗拉强度,并提供优异的抗裂性能。

此外,黑炭黑还可以提高轮胎的导热性能,有助于降低轮胎在高速行驶时的温度。

2. 天然橡胶(Natural Rubber)天然橡胶是制作轮胎的重要原料之一,其具有优异的弹性和拉伸性能。

天然橡胶可以增加轮胎的柔软度和舒适度,并提供出色的抓地力。

然而,天然橡胶的耐磨性较差,因此在一些高性能轮胎中常常与合成橡胶混合使用,以平衡耐磨性和抓地力。

3. 合成橡胶(Synthetic rubber)合成橡胶是使用化学方法合成的一种橡胶,其性能可以根据需要进行调整。

合成橡胶可以提供良好的耐磨性和耐老化性能,并且具有较高的弹性模量。

不同种类的合成橡胶可以根据轮胎设计和使用场景进行选择,以达到最佳的性能表现。

4. 硫化剂(Vulcanizing agents)硫化剂是轮胎中用于促进橡胶硫化反应的物质。

硫化反应可以使橡胶分子交联成三维网状结构,从而提高轮胎的强度和耐久性。

常用的硫化剂包括硫醇类化合物和过氧化物等。

硫化剂的选择和使用量可以根据轮胎的需求进行调整,以获得理想的硫化效果。

5. 防氧化剂(Antioxidants)防氧化剂是用于防止轮胎老化和龟裂的物质。

轮胎在使用过程中会受到氧气、紫外线和高温等因素的影响,从而导致橡胶老化和性能下降。

防氧化剂可以稳定橡胶分子的结构,延缓老化过程。

常用的防氧化剂包括类似于二苯胺的化合物。

总之,轮胎的配方和原料选择是决定轮胎性能的关键因素之一、通过合理地选择填充剂、橡胶和添加剂等,可以实现不同性能指标的平衡。

在轮胎工艺和设计中,需要综合考虑不同配方的优缺点,以满足不同用户的需求。

新型加工助剂AKT在全钢子午线轮胎胎冠胶中的应用毛爱玲 罗锦平 俞德宗[青岛橡胶(集团)有限责任公司 266041] 摘要 对新型加工助剂Aktiplast2T(A KT)在轮胎胎冠胶中的应用进行了试验。

结果表明,加工助剂A KT 可促进胶料中其它配合剂的分散,提高胶料的流动性,显著缩短胶料混炼时间,简化混炼工艺,且对胶料的物理性能无显著影响。

关键词 加工助剂A KT,全钢子午线轮胎,加工性能,胎冠胶 全钢子午线轮胎胎冠胶料一般门尼粘度较高,挤出速度较慢,生产效率低,而且还容易发生焦烧,造成浪费。

该胎冠胶料混炼采用四段工艺,步骤多、周期长、能耗大,给生产管理也带来许多不便。

据介绍,新型加工助剂Aktiplast2T(以下简称加工助剂A KT)是一种相对分子质量较高的不饱和脂肪酸锌盐的混合物,它与橡胶的相容性极佳,还能促进多种配合剂在橡胶中的分散,提高胶料中配合剂的分散度,明显降低胶料的门尼粘度。

为此,对加工助剂A KT在胎冠胶中的应用进行了试验。

现将有关试验情况介绍一下。

1 实验111 主要原材料加工助剂A KT,新庆公司提供;NR,马来西亚产品;炭黑,青岛德固萨化学有限公司产品;其它原材料为橡胶工业常用原材料。

112 配方特点试验选用生产用胎冠胶配方,主要组分为: NR 100;加工助剂A KT 2;炭黑 43;软化剂 2;促进剂 118;硫黄 112。

113 主要试验设备及试样制备主要试验设备有:日本神钢产117L本伯里密炼机;Φ150mm×320mm开炼机;QLB2 Q600mm×600mm×4平板硫化机;ZND21自作者简介 毛爱玲,女,32岁。

工程师。

橡胶工艺专业毕业,主要从事轮胎配方的研究和设计工作。

曾在《轮胎工业》等刊物上发表论文3篇。

动门尼粘度计;孟山都R100型硫化仪;孟山都T10电子拉力机;401A型老化试验箱。

胶料混炼时间为5min。

排胶后于室温下停放4h,然后在开炼机上加促进剂和硫黄下片。

新型加工助剂HPP制备及在半钢子午线绿色轮胎胎面胶中的应用摘要:研究了新型加工助剂HPP在半钢子午线轮胎胎面胶中的应用,试验结果表明,半钢子午线轮胎胎面胶中添加新型加工助剂HPP,胶料门尼粘度明显降低、白炭黑分散性大幅度提高,挤出等加工性能改善效果显著,物理机械性能提升理想,生热降低,成品轮胎耐久性能提高。

关键词:绿色轮胎;胎面胶;新型加工助剂前言胎面胶含有SSBR/BR并添加高活性白炭黑及硅烷偶联剂的半钢子午线轮胎称之为“绿色轮胎”或“蓝色轮胎”,具有抓着力强、抗湿滑能力好、滚动阻力低及耐磨性能极佳的特点,正受到广泛的青睐和使用。

但是,添加高活性白炭黑填充补强材料的胶料挤出和模压都十分困难,而且在没有加工助剂的情况下白炭黑分散性极差,不但给生产带来很大的麻烦,同时也会严重影响的轮胎的使用寿命。

因此,研究开发与之相应的加工助剂十分必要。

优秀的加工助剂能够解决高粘度橡胶材料的成型或模压的基本工艺,以及短时间低能耗高产出的问题。

本新型加工助剂采用特定碳链分布的脂肪酸和高纯度的氧化锌制备而成,在橡胶的加工过程中,通过包封断裂产生的自由基或橡胶分子的极性链端或改变橡胶分子侧链端的极性,降低橡胶相对分子质量,提高橡胶分子链的运动能力,最终改善胶料的流动性,也可提高胶料的抗硫化返原和耐热性能[1]。

另外,有资料显示,在固定剪切场的混合体系中,偶联剂只能部分改性白炭黑[2],因此,研究工作者们不断寻求各种方法进一步提高白炭黑在胶料中的分散性。

研究结果表明,添加少量的分散剂,在适合的混炼工艺条件下,锌皂类加工助剂与硅烷偶联剂在白炭黑的胎面胶胶料中具有协同作用[3],促进白炭黑和炭黑填料在胶料中的分散性,同时提高胶料的挤出致密性,改善挤出半成品尺寸稳定性等作用。

1 试验1.1 主要原材料特定碳链分布的脂肪酸,嘉里油脂化学工业(上海)有限公司;99.7%氧化锌,美锌(常熟)金属有限公司;溶聚丁苯橡胶S-SBR HP355;顺丁胶BR9000,中石化齐鲁石化橡胶厂;白炭黑175GR 寿光市宝特化工有限公司;炭黑N110 江西黑猫炭黑有限公司;橡胶防护蜡H3841和新型加工助剂HPP,山东阳谷华泰化工股份有限公司。

轮胎橡胶配方

轮胎橡胶配方是制造轮胎的关键部分,它决定了轮胎的主要性能。

配方中包含多种成分,每种成分都有其特定的作用。

以下是一个典型的轮胎橡胶配方及其成分说明:

1、基础橡胶:这是配方的核心成分,通常使用天然橡胶或合成橡胶。

天然橡胶具有良好的弹性和耐久性,而合成橡胶则提供了更多的性能选项,如低滚动阻力、高耐磨性和耐高温性。

2、填充剂:用于增加橡胶的体积,使其更坚固和耐磨。

常见的填充剂包括碳黑和白炭黑。

碳黑提供了优异的耐磨性和抗撕裂性,而白炭黑则增加了橡胶的抗湿滑性能。

3、硫化剂:使橡胶分子相互交联,形成网状结构,从而提高其弹性和耐久性。

4、增塑剂:如石油和油脂,有助于改善橡胶的加工性能和柔韧性。

5、防老剂:有助于延缓橡胶老化过程,提高其耐久性。

6、抗氧剂:防止橡胶在高温下氧化,有助于延长轮胎的使用寿命。

7、抗紫外线剂:用于抵抗紫外线对橡胶的降解,延长轮胎的使用寿命。

8、粘合剂:有助于增强橡胶与纤维材料之间的粘附力,提高轮胎的结构稳定性。

9、钢丝与纤维材料:用于增强轮胎的结构强度和稳定性。

钢丝主要用于轮胎的骨架结构,而纤维材料则提供额外的支撑和稳定性。

10、其他添加剂:根据特定需求,还可以添加其他一些添加剂,如抗湿滑剂、降噪剂等,以改善轮胎的性能。

除了以上成分外,正确的配方比例也是至关重要的。

不同成分的比例会直接影响轮胎的性能。

通过精确控制这些成分的比例,可以生产出具有优异性能的轮胎。

这需要经验丰富的工程师和技术人员来研发和调整配方,以满足各种不同的应用需求。

轮胎用橡胶塑料及配方胶料配方:生胶(弹性体)、硫化剂、硫化促进剂和活性剂、防焦剂、活性(补强剂)和非活性填充剂、改性剂、增塑剂、防老剂。

汽车配方轮胎胎面一、生胶天然橡胶、丁苯橡胶、顺丁橡胶并用天然橡胶(NR)以橡胶烃(聚异戊二烯)为主,含少量蛋白质、水分、树脂酸、糖类和无机盐等。

弹性大,定伸强度高,抗撕裂性和电绝缘性优良,耐磨性和耐旱性良好,加工性佳,易于其它材料粘合,在综合性能方面优于多数合成橡胶。

缺点是耐氧和耐臭氧性差,容易老化变质;耐油和耐溶剂性不好,第抗酸碱的腐蚀能力低;耐热性不高。

使用温度范围:约-60℃~+80℃。

制作轮胎、胶鞋、胶管、胶带、电线电缆的绝缘层和护套以及其他通用制品。

特别适用于制造扭振消除器、发动机减震器、机器支座、橡胶-金属悬挂元件、膜片、模压制品。

丁苯橡胶(SBR)丁二烯和苯乙烯的共聚体。

性能接近天然橡胶,是目前产量最大的通用合成橡胶,其特点是耐磨性、耐老化和耐热性超过天然橡胶,质地也较天然橡胶均匀。

缺点是:弹性较低,抗屈挠、抗撕裂性能较差;加工性能差,特别是自粘性差、生胶强度低。

使用温度范围:约-50℃~+100℃。

主要用以代替天然橡胶制作轮胎、胶板、胶管、胶鞋及其他通用制品。

顺丁橡胶(BR)是由丁二烯聚合而成的顺式结构橡胶。

优点是:弹性与耐磨性优良,耐老化性好,耐低温性优异,在动态负荷下发热量小,易于金属粘合。

缺点是强度较低,抗撕裂性差,加工性能与自粘性差。

使用温度范围:约-60℃~+100℃。

一般多和天然橡胶或丁苯橡胶并用,主要制作轮胎胎面、运输带和特殊耐寒制品。

二、硫化剂硫磺,它能使橡胶分子链起交联反应,使线形分子形成立体网状结构,可塑性降低,弹性剂强度增加的物质。

除了某些热塑性橡胶不需要硫化外,天然橡胶和各种合成橡胶都需配入硫化剂进行硫化。

橡胶经硫化后才具有宝贵的使用价值,力学性能大大提高。

三、硫化促进剂和活性剂促进剂CZ、促进剂NOBS、促进剂D、氧化锌、硬脂酸。

在我们工业生产中,橡胶助剂是不可或缺的,按照传统的分类方法其可以分为硫化助剂、防护助剂,除此之外还有加工助剂,这些产品能够为厂家的橡胶制品带来比较高的附加值,而且能够降低生产成本。

加工助剂包含增塑剂、均匀剂、粘合增进剂等。

一、增塑软化剂增塑软化剂是橡胶加工过程中使用的一种旨在改善橡胶加工性能的操作助剂。

现使用较多的芳烃油。

其作用如下:●降低混炼胶的粘度。

●增大胶料的塑性。

●提高炭黑和其它配合剂的分散性。

●改善硫化胶的物理性能。

二、均化剂能够改善不同极性及粘度的橡胶的均匀性,它们在混炼过程中可很快被橡胶吸收,而其它添加物可被快速混合,使胶料产生相对低的粘度。

它们也可改善未硫化胶的粘性,并且在硫化时不硬化。

例如,在无内胎子午线轮胎的气密层胶料中采用卤化丁基橡胶时,加入该树脂可以改善卤化丁基橡胶与NR硫化前和硫化后的粘合性能。

目前我们主要使用的均化剂为40MSF。

三、粘合增进剂橡胶粘合增进剂一般分为树脂和钴盐两大类。

钴盐能够增进黄铜与橡胶的粘合,使胶料具有优良的耐蒸汽老化和潮湿老化的特性。

树脂类粘合增进剂主要为间甲(白)体系,它不仅能够改善纤维材料与橡胶的粘合性能,也能改善钢丝帘线与橡胶的粘合性能。

蚌埠市荆山精细助剂有限公司原名怀远大禹公司,在多年经营过程中规模逐步扩大,生产技术不断创新。

拥有严密的质量体系和完善的检测手段,公司对生产的黑油膏、白油膏、棕油膏严格监控,是江浙沪部分化工企业的稳定供应商。

另有大型货车四辆,中型货车五辆。

多种质优价廉的产品,从厂家直接发货。

并且与原料供应商保持密切合作拥有充足的产品原料供应链。

愿与广大企业合作,共同发展。