不同金属材料去应力退火工艺

- 格式:docx

- 大小:3.46 KB

- 文档页数:2

不锈钢拉伸工艺及退火引言不锈钢是一种重要的金属材料,具有耐腐蚀、高强度和美观等特点。

在不同的应用领域中,不锈钢常常需要进行拉伸加工和退火处理,以提高其力学性能和改善其组织结构。

本文将介绍不锈钢的拉伸工艺以及退火技术,并对其原理和应用进行详细阐述。

不锈钢拉伸工艺拉伸工艺概述拉伸是指通过外力作用下,在一定条件下将材料进行延长或变形的加工方法。

不锈钢的拉伸工艺主要包括以下几个步骤:1.材料准备:选择适当的不锈钢材料,并进行切割、修整和清洁等预处理工作。

2.设计模具:根据产品要求设计合适的模具,包括模具形状、尺寸和结构等。

3.加热处理:将不锈钢材料加热至适当温度,以提高其塑性和可变形性。

4.拉伸成形:通过机械设备施加力量,使不锈钢材料发生塑性变形,达到所需形状和尺寸。

5.冷却处理:将拉伸后的不锈钢材料进行冷却,以稳定其组织结构和性能。

拉伸工艺参数不锈钢的拉伸工艺参数包括材料性质、温度、应变速率和应变量等。

这些参数的选择对于产品质量和加工效果具有重要影响。

1.材料性质:不同类型的不锈钢具有不同的力学性能和化学成分。

在选择拉伸工艺参数时,需要考虑材料的强度、延展性和耐腐蚀性等特点。

2.温度:拉伸时加热温度会影响不锈钢的塑性和可变形性。

通常情况下,较高温度可以提高材料的可塑性,但过高温度可能导致晶粒长大和组织结构破坏。

3.应变速率:应变速率是指在单位时间内施加到材料上的应变量。

较高的应变速率可以增加拉伸力,但过大的应变速率可能导致断裂或表面裂纹。

4.应变量:应变量是指材料在拉伸过程中的变形程度。

过大的应变量可能导致材料失去原有的力学性能和耐腐蚀性。

拉伸工艺设备不锈钢的拉伸工艺需要使用专门的设备,包括拉伸机、加热炉和冷却装置等。

1.拉伸机:拉伸机是用于施加力量并使材料发生塑性变形的设备。

根据不同的拉伸需求,可以选择不同类型和规格的拉伸机,如液压拉伸机、电动拉伸机和气动拉伸机等。

2.加热炉:加热炉用于将不锈钢材料加热至适当温度。

316不锈钢去应力退火温度

316不锈钢是一种高强度、高耐腐蚀性的金属材料,常用于制造化工、医疗、食品加工等领域的设备和器具。

然而,由于制造过程中的加工、焊接等工艺,316不锈钢内部可能会产生应力,影响其性能和使用寿命。

为了解决这个问题,需要进行应力退火处理。

应力退火是一种热处理方法,通过加热和保温的方式,使材料内部的应力逐渐释放,达到减少或消除应力的目的。

针对316不锈钢,一般采用的退火温度为800℃左右。

在进行应力退火处理前,需要进行一系列的准备工作。

首先,要对材料进行清洗,去除表面的污垢和油脂,以免影响退火效果。

其次,要进行预热处理,将材料加热至200℃左右,帮助快速均匀地升温。

最后,将材料放入退火炉中,加热到800℃左右,并保持一定时间,通常为1-2小时。

退火结束后,要缓慢冷却,避免产生新的应力。

应力退火处理的效果主要取决于温度和时间的控制。

如果温度过高或时间过长,会导致晶粒长大、硬度降低等不良影响;反之,如果温度过低或时间过短,可能无法完全消除应力。

因此,在进行应力退火处理时,需要对温度和时间进行精确控制,以达到最佳效果。

除了应力退火处理,还有一些其他的方法可以缓解316不锈钢的应力。

例如,采用低温冷却、机械碾压等方法,可以使材料内部的应力逐渐释放。

此外,合理设计和制造工艺也可以减少应力的产生。

应力退火是一种有效的方法,可以解决316不锈钢内部应力的问题,提高其性能和使用寿命。

在实际应用中,需要根据具体情况选择合适的退火温度和时间,并注意其他缓解应力的方法,以保证材料的质量和稳定性。

铝合金去应力退火温度和时间铝合金是一种常用的金属材料,具有较高的强度和耐腐蚀性能。

然而,在加工过程中,铝合金会产生应力,这可能会导致材料在使用过程中产生裂纹或失去一些机械性能。

为了消除这些应力并提高材料的性能,通常会对铝合金进行退火处理。

退火是一种热处理方法,通过加热和冷却来改变材料的结构和性能。

对于铝合金,退火旨在消除内部的应力,并使晶体重新排列,从而使材料具有更好的机械性能和耐腐蚀性。

退火温度和时间是决定退火效果的两个重要参数。

温度是退火过程中最重要的参数之一。

一般来说,铝合金的退火温度通常在材料的再结晶温度以下,但高于材料的回复温度。

回复温度是指材料在加工过程中形成的新晶体的开始形成温度。

退火温度过低可能无法消除应力和改善性能,而退火温度过高可能会引起晶格的异常生长和多晶析出,从而降低材料的强度。

因此,选择合适的退火温度非常重要。

退火时间也是决定退火效果的重要因素。

退火时间需要足够长,以确保应力被完全消除。

一般来说,退火时间较长可以获得更好的效果,但过长的退火时间可能会导致晶粒长大和材料的变形。

因此,在选择退火时间时,需要综合考虑材料的具体情况和要求。

除了温度和时间外,还有一些其他因素也会影响铝合金的退火效果。

例如,退火过程中的冷却速率、退火气氛和退火后的处理方法等。

冷却速率越慢,产生的晶体越大,材料的机械性能越高。

退火气氛可以是真空、氢气或氮气等,在不同的气氛下,材料的性能和特性也会有所不同。

退火后的处理方法包括固溶处理、时效处理和冷变形等,可以通过这些处理方法改善材料的性能。

总之,铝合金的退火温度和时间是决定退火效果的两个关键参数。

合理选择退火温度和时间,可以消除铝合金的应力并提高其性能。

除此之外,还需要考虑其他因素,如冷却速率、退火气氛和后续处理方法等。

通过科学地控制这些参数,可以获得优质的铝合金材料。

常用变形铝合金退火热处理工艺规范1主题内容与适用范围本规范规定了公司变形铝合金零件退火热处理的设备、种类、准备工作、工艺控制、技术要求、质量检验、技术安全。

2引用文件GJB1694变形铝合金热处理规范YST591-2006变形铝及铝合金热处理规范《热处理手册》91版3概念、种类3.1概念:将变形铝合金材料放在一定的介质内加热、保温、冷却,通过改变材料表面或内部晶相组织结构,来改变其性能的一种金属热加工工艺。

3.2种类车间铝合金零件热处理种类:去应力退火、不完全退火、完全退火、时效处理。

4准备工作4.1检查设备、仪表是否正常,接地是否良好,并应事先将炉膛清理干净;4.2抽检零件的加工余量,其数值应大于允许的变形量;4.3工艺文件及工装夹具齐全,选择好合适的工夹具,并考虑好装炉、出炉的方法;4.4核对材料与图样是否相符,了解零件的技术要求和工艺规定;4.5在零件的尖角、锐边、孔眼等易开裂的部位,应采用防护措施,如包扎铁皮、石棉绳、堵塞螺钉等;5一般要求5.1人员:热处理操作工及相关检验人员必须经过专业知识考核和操作培训,成绩合格后持证上岗5.2设备5.2.1设备应按标准规范要求进行检查和鉴定,并挂有合格标记,各类加热炉的指示记录的仪表刻度应能正确的反映出温度波动范围;5.2.2热电温度测定仪表的读数总偏差不应超过如下指标:当给定温度t≤400℃时,温度总偏差为±5℃;当给定温度t>400℃时,温度总偏差为±(t/10)℃。

5.2.3加热炉的热电偶和仪表选配、温度测量、检测周期及炉温均匀性均应符合QJ1428的Ⅲ类及Ⅲ类以上炉的规定。

5.3装炉5.3.1装炉量一般以装炉零件体积计算,每炉零件装炉的有效体积不超过炉内体积一半为准。

5.3.2零件装炉时,必须轻拿轻放,防止零件划伤及变形。

5.3.3堆放要求:a.厚板零件允许结合零件结构特点,允许装箱入炉进行热处理,叠放时允许点及较少的线接触,避免面接触,叠放间隙不小于10mm.b.厚度t≤3mm的板料以夹板装夹,叠放厚度≤25mm,零件及夹板面无污垢、凸点,零件间、零件与夹板间应垫一层雪花纸,以防止零件夹伤。

焊后去应力退火方案引言:在金属焊接过程中,由于热量的集中和迅速冷却,会导致焊接区域产生应力。

这些应力可能会影响焊接件的性能和稳定性。

为了消除这些应力并提高焊接件的质量,一种常用的方法是进行焊后去应力退火。

本文将介绍焊后去应力退火的方案和步骤。

一、退火原理退火是通过加热和冷却的过程改变材料的晶体结构和内部应力状态,从而达到去除应力、提高材料的塑性和韧性的目的。

焊后去应力退火是在焊接完成后,对焊接区域进行加热再冷却处理,使焊接件的内部结构重新组织,达到消除应力的效果。

二、焊后去应力退火的步骤1. 清洁焊接件表面:在进行焊后去应力退火之前,首先需要将焊接件的表面清洁干净,确保无油污、灰尘等杂质。

这可以通过使用溶剂或清洁剂进行擦拭和清洗来完成。

2. 加热焊接区域:将焊接件放入退火炉中,进行加热处理。

退火温度的选择应根据焊接材料的种类和厚度来确定。

一般情况下,退火温度应低于材料的熔点,以避免材料的再熔化。

3. 保持温度和时间:在达到退火温度后,需要将焊接件保持在退火温度下一定的时间。

这个时间称为保温时间,其长短也需要根据焊接材料的种类和厚度来确定。

4. 冷却焊接件:在保温时间结束后,将焊接件从退火炉中取出,进行自然冷却或其他冷却方式。

这一步骤的目的是使焊接件的温度逐渐降低,从而使其内部结构得以稳定。

5. 检查焊后退火效果:在完成焊后去应力退火后,需要对焊接件进行检查,以确保退火效果的达到。

可以通过金相显微镜、硬度计等仪器来观察和测试焊接区域的晶粒结构和硬度等性能指标。

三、焊后去应力退火的注意事项1. 退火温度的选择应根据焊接材料的种类和厚度来确定,需要避免过高或过低的温度对材料造成不良影响。

2. 保温时间的长短应根据焊接材料的种类和厚度来确定,过短的保温时间可能无法达到退火效果,过长的保温时间则可能导致材料的再结晶。

3. 冷却方式的选择应根据焊接件的材料和尺寸来确定,可以采用自然冷却、水淬或风冷等方式。

4. 检查焊后退火效果时,需要确保检测仪器的准确性和可靠性,以避免误判。

退火工艺的选用原则主要根据材料种类、加工方式以及产品要求等因素来确定。

以下是一些不同退火工艺的选用原则:

完全退火:主要用于细化中、低碳钢经铸造、锻压和焊接后出现的力学性能不佳的粗大过热组织。

球化退火:主要用于降低工具钢和轴承钢锻压后的偏高硬度。

等温退火:用于降低某些镍、铬含量较高的合金结构钢的高硬度,以进行切削加工。

再结晶退火:用以消除金属线材、薄板在冷拔、冷轧过程中的硬化现象(硬度升高、塑性下降)。

石墨化退火:使含有大量渗碳体的铸铁变成塑性良好的可锻铸铁。

扩散退火:用以使合金铸件化学成分均匀化,提高其使用性能。

此外,去应力退火工艺常用于消除残余内应力,也是常见的退火工艺之一。

在实际生产中,可以根据不同的需求选择合适的退火工艺。

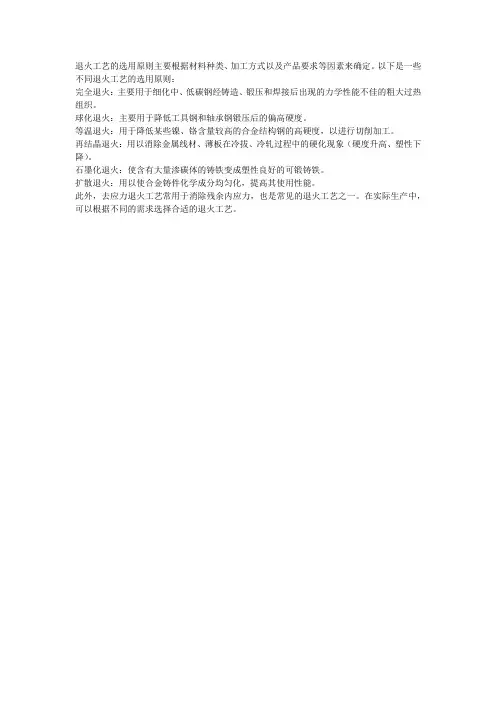

Ti55531钛合金消除应力退火工艺研究李博,周发斌(中航飞机起落架有限责任公司,陕西汉中723200)摘要:针对国内标准少见对Ti55531钛合金消除应力退火工艺研究的问题,设计了固定退火时间、变化热处理温度和固定温度、变化退火时间的多组别工艺试验,检测了抗拉强度、应力、富氧a相和氢含量,分析了不同温度、时间对抗拉强度及应力消除程度的影响,并与近*型TC18M钛合金进行对比试验,最终优选出的消除应力退火工艺参数保证了Ti55531钛合金各项性能指标的实现,满足了某型号产品的加工需求。

结果表明:Ti55531钛合金退火消除应力最佳温度为500〜640k,时间>3h。

关键词:Ti55531钛合金;消除应力;退火;抗拉强度;应力;性能指标中图分类号:TQ153.11文献标志码:AResearch+nPr+cess+fStresReliefAnnealing+fTi55531Titanium Al+yLI Bo,ZHOU Fabin(AVIC Landing Gear Manufac t u ring Corporation,Hanzhong723200,China) Abstract:Aimed a t t h e problem of few internal standards s t u dy on anneal used for s t ress-relief of Ti55531t i tanium alloy,a muli-groupprocess es wasdesignedincludingfixedannealing ime,changinghea rea men empera ures,fixed empera ures,changingannealing ime,which measured ensiles reng h,s ress,oxygenenrichmen ofalphaphaseandhy-drogencon en,andanalyzed hee f ec sofdi f eren empera ureand imeon ensiles reng hands ressreliefdegree.The results were compared wit h t h ose of approxima t e*t y pe TC18M titanium alloy,finally,t h e optimized process parame t e rs of stress relief annealing were chosen which ensured the realization of the performance indexes of Ti55531t i tanium alloy and me heprocessingrequiremen sofacer ain ypeofproduc.Theresul sshowed ha hesuiable empera urefors ressre-lief by annealing of Ti55531titanium alloy was500〜640°C and the su i t a ble time was no t less than3hours.Key words:Ti55531titaniumalloy,stress relief,annealing,t e nsile s t r eng t h,stress value,performance indexesTi55531钛合金是一种新型高强高韧*型合金,其名义成分为Ti-5Al-5V-5Mo-3Cr-1Zr o该合金与Ti-1023合金相比,其冶炼、加工成本低,不会产生明显的成分偏析,且具有强度优异和断裂强度高等优点,拥有良好的淬透性和较宽的加工工艺范围,特别适合制造必须承受巨大应力的零部件,比较适用于结构件和起落架、机翼、发动机挂架之间连接装置等,在航空航天工业中日益受到青睐)13*。

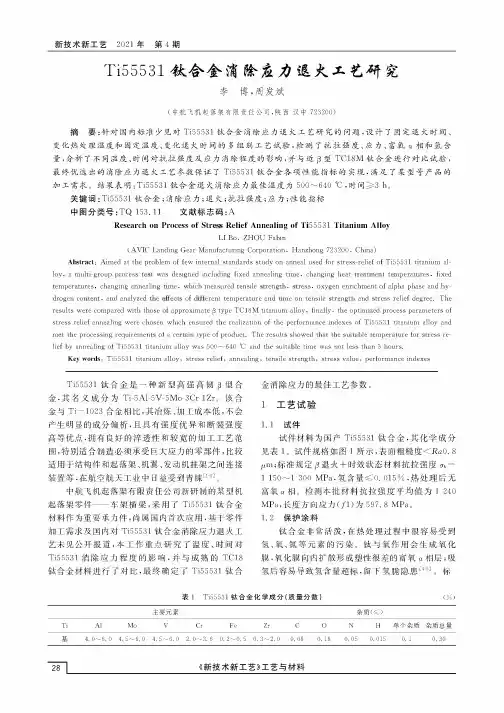

经过冷变形后的金属加热到再结晶温度以上,保持适当时间,使形变晶粒重新转变为均匀的等轴晶粒,以消除形变强化和参与应力的热处理工艺,称为再结晶退火。

再结晶退火的目的是消除冷作硬化,提高延展性(塑性),改善切削性能及压延成型性能。

在结晶退火在高于再结晶温度下进行。

再结晶温度随着合金成分及冷塑性变形量而有所变化。

为产生再结晶所需的最小变形量称为临界变形量。

钢的临界变形量在6%—10%之间。

再结晶温度随着变形量增加而降低,到一定值时不再变化。

纯金属的再结晶温度为:铁的再结晶温度为:450℃铜的再结晶温度为:270℃铝的再结晶温度为:100℃铝合金再结晶温度为350—400℃铜合金再结晶温度为:600—700℃一般钢材再结晶退火温度为:650—700℃为了去除由于形变加工、锻造、焊接等所引起的及铸件内存在的残余应力(但不引起组织的变化)而进行的退火,称为去应力退火。

由于材料成分、加工方法、内应力大小及分布的不同,以及去除程度的不同,去应力退火的加热温度范围很宽,应根据具体情况决定。

例如低碳结构钢热锻后,如硬度不高,适于切削加工,可不进行正火,而在500℃左右进行去应力退火;中碳结构钢为避免调质时的淬火变形,需在切削加工活最终热处理前进行500—650℃的去应力退火;对切削加工量大,到头复杂而要求严格的道具、模具等,在粗加工及半精加工之间,淬火前,常进行600—700℃、2—4h的去应力退火;对经过索氏体话处理的弹簧钢丝,在盘制成弹簧后,虽不经淬火回火处理,但应进行去应力退火,以防止制成成品后因应力状态改变而产生变形,常用温度一般为250—350℃,此时还可产生时效作用,使强度有所提高。

铸件由于铸造应力的存在,可能发生集合形状不稳定,甚至开裂;尤其在机械加工后,由于应力平衡的破坏,常会造成变形超差,使工件报废,因此各类铸件在机械加工前应进行消除应力处理。

铸件去应力退火温度不应太高,否则造成珠光体的石墨化。

铜包铝的退火工艺流程

铜包铝是一种金属复合材料,由铝芯和铜面组成,常被用于电气设备和电线电缆的制造中。

为了使其性能达到最佳状态,需要进行退火处理。

以下是铜包铝的退火工艺流程:

一、制备工作

1.准备铜包铝材料和退火设备。

2.对材料进行清洗和检查,确保无锈蚀、氧化、变形等问题。

3.确定退火温度、时间、气氛和冷却方式。

二、退火处理

1.上料

将铜包铝材料放入退火炉中。

2.升温

温度应缓慢升至所设定的温度,以免材料出现变形或裂纹。

建议升温速度不超过200℃/h。

3.保温

将材料保持在设定温度下一段时间(通常需保持2-6小时),让铜和铝之间的合金层充分组织,使材料内部应力得到释放。

4.冷却

关掉炉子,让材料自然冷却。

由于铜和铝的热膨胀系数不同,可能会引起材料变形;因此,建议采用缓慢冷却的方式,如将炉门留有一定的缝隙,让材料缓慢冷却至室温。

5.取出料

待材料冷却至室温后,取出材料并进行下一步加工或使用。

三、工艺控制

1.数据监控

在整个退火过程中,应监测和记录温度、时间、气氛和冷却方式等数据。

2.质量检测

检测铜包铝的物理性质和化学成分是否符合标准。

以上就是铜包铝的退火工艺流程。

需要注意的是,退火过程中应注意

控制温度、时间和冷却速度等参数,以保证材料性能的稳定和一致性。

焊接件退火去应力工艺规范1、适用范围1.1 本工艺规范适用于碳钢、低合金钢等材质制造的焊接件的退火去应力处理。

退火去应力处理可有效松弛焊接结构件的内应力,降低焊接后造成的高硬度现象,便于切削加工,还能细化晶粒,消除内应力,为下道精加工做准备。

1.2 本规范不适用于本规范未覆盖的材料去应力处理,本规范以外的金属材料去应力退火规范在经试验论证及工艺技术部门评审合格后方可列入本规范进行使用,列入形式为附录格式,本规范再次修订时可将新增规范列入至本规范正文中并取消附录,并对下发至各部门的旧版文件予以回收作废处理。

1.3 本规范所引用的标准以其最新版本为准。

1.4 本规范为公司内部受控性文件,经发布后立即受控,所有旧版文件即刻作废。

2、规范性引用标准JB/T 10175 热处理质量控制要求GB/T 9452 热处理炉有效加热区测定方法GB/T 7232 金属热处理工艺术语GB/T 16923 钢件的正火与退火GB/T 224 钢的脱碳层深度测定方法GB/T 228 金属材料室温拉伸试验方法GB/T 229 金属材料夏比摆锤冲击试验方法GB/T 230 金属洛氏硬度试验方法GB/T 231 金属材料硬度试验方法GB/T 232 金属材料弯曲试验方法GB/T 4341 金属肖氏硬度试验方法GB/T 2654 焊接接头硬度试验方法NB/T 47013 承压设备无损检测YB/T 5148 金属平均晶粒度测定方法3、退火设备及相关注意事项3.1 退火设备:台车式电阻炉。

3.1.1 炉体校检:热处理炉的有效加热区必须定期检测,应符合JB/T10175标准中V类及以上要求,校检周期为一年一次,检验方法按照GB/T9452进行,校检后必须提供正规的校检报告。

3.1.2 控制系统:温控系统及温控记录仪必须定期检测,应符合JB/T10175标准中V类及以上要求。

3.1.3 技术操作说明书:操作时需严格按照技术操作说明书中所记载的要求进行操作。

文件名称:退火通用工艺规范

材料工艺研究所

钢铁件退火通用工艺规范

1、范围:本规范规定了我厂常用金属材料的退火(包括铸铁件、焊接件消除应力退火,铸铁件高、低温石墨化退火,机加工过程中的时效处理等)参数,是工艺编制和生产过程中的指导性文件。

适用于指导非专业人员编制简单产品的结构化工艺、现场工艺人员编写简单热处理工序、现场工人对简单常规零件的热处理操作指导等。

2、一般要求:工件装炉应摆放平稳,按有效区调整好加热位置(一般要求离加热元件、后墙50mm,距炉门200-250mm),装炉温度一般≤200℃(200℃以下退火为室温装炉)。

3、退火工艺:

3.1铸铁件消除应力退火按表一。

3.2焊接件消除应力退火按表二。

3.3铸铁件石墨化退火按表三。

3.4消除机加工应力退火按表四。

3.5保温时间按2.5分/mm计,一般不少于2小时,大型铸件或焊件

要适当延长时间。

表一铸铁件消除应力退火工艺规范

2. 第二次退火温度取下限。

表二焊接件消除应力退火工艺规范

表三铸铁件高、低温石墨化退火工艺

注:加热速度均为≤150℃/h或随炉升温

表四消除机加工应力低温时效工艺规范

注:大件要适当延长保温时间.。

铝板带退火工艺铝板带退火工艺是一种常用的金属加工方法,它通过加热和冷却的过程,改变铝板带的结构和性能,使其获得理想的力学性能和工艺性能。

本文将介绍铝板带退火工艺的原理、步骤和影响因素。

一、铝板带退火工艺的原理铝板带退火工艺是利用高温对铝板带进行加热处理,使其晶粒得以长大并消除内部应力,从而改善材料的塑性和韧性。

退火过程中,铝板带的晶粒会重新排列,晶界得到清晰化,晶体内部的位错和孪晶减少,从而提高了材料的强度和延展性。

二、铝板带退火工艺的步骤1. 清洗:将铝板带进行清洗,去除表面的油污和杂质,以确保退火过程的顺利进行。

2. 加热:将清洗后的铝板带放入退火炉中,进行加热处理。

加热温度和时间的选择需要根据材料的不同和要求的性能来确定。

3. 保温:在加热到一定温度后,将铝板带保温一段时间,使其内部温度均匀分布,促进晶粒长大和晶界消除。

4. 冷却:将保温完毕的铝板带从退火炉中取出,进行自然冷却或水冷。

冷却速率的选择也是根据材料的要求来确定的。

三、铝板带退火工艺的影响因素1. 温度:退火温度的选择直接影响到铝板带的晶粒生长和晶界消除的程度。

过高或过低的温度都会对材料的性能产生不良影响。

2. 保温时间:保温时间的长短决定了铝板带内部温度的均匀性和晶粒长大的程度。

过短的保温时间可能导致晶粒生长不充分,过长的保温时间则会造成能源浪费。

3. 冷却速率:冷却速率对铝板带的组织和性能也有重要影响。

过快的冷却速率可能导致材料内部的残余应力,从而影响材料的强度和韧性。

4. 材料本身:不同材料的退火工艺参数会有所不同,需要根据具体材料的特性来确定合适的工艺参数。

总结:铝板带退火工艺是一种重要的金属加工工艺,通过加热和冷却的过程,可以改善铝板带的力学性能和工艺性能。

在实际应用中,需要根据具体材料的要求,选择合适的退火温度、保温时间和冷却速率,以获得理想的退火效果。

通过合理的铝板带退火工艺,可以使材料具有更好的塑性和韧性,提高其可加工性和使用寿命。

去应力退火标准

去应力退火(stress relief annealing)是一种常规热处理过程,用于去除材料中的内部应力。

在材料加工过程中,材料容易因为受到机械切削、焊接、冷加工等强制变形而产生内部应力,这些应力会导致材料的疲劳性能下降、变形和破裂等问题。

因此,需要通过去应力退火的方式来消除这些内部应力。

去应力退火的过程通常是在材料的工作硬化状态下进行,它涉及到加热和冷却两个步骤。

首先,将材料加热到足够高的温度,然后在这个温度下保持足够长的时间,以使材料中的内部应力能够缓慢释放。

然后再将材料缓慢冷却到室温。

这个过程中,材料会发生体积变化,所以需要注意材料的变形和形状变化。

去应力退火可以适用于各种金属和非金属材料,包括铝合金、不锈钢、镁合金、钛合金、铜、铸铁以及各种塑料等。

该方法可以有效地减少材料中的内部应力,提高其疲劳性能和延展性,从而提高材料的使用寿命和可靠性。

总之,去应力退火是一种重要的热处理方法,用于去除材料中的内部应力,提高材料的力学性能和使用寿命。

去应力回火工艺

去应力回火工艺是一种用于消除材料内部残余应力的热处理方法。

去应力回火的目的是减少或消除金属在冷形变加工、热锻轧、铸造、切削、焊接等过程中产生的内应力,以防止变形、开裂和其他与残余应力相关的问题。

这种处理通常不会改变材料的微观组织,从而保留了材料的硬化效果。

以下是该工艺的一些关键步骤和特点:

1.加热温度:工件在去应力退火中被缓慢加热至低于再结晶温度的某

一适当温度。

对于灰口铸铁,这个温度约为500~550℃;对于钢,则为500~650℃;而对于有色金属合金冲压件,则是再结晶开始温度以下。

2.保温时间:在这个温度下,工件需要保持一定时间,以使内部应力

得以松弛。

具体的时间取决于材料的种类、尺寸以及内应力的程

度。

3.冷却速度:为了防止产生新的残余应力,工件需要缓慢冷却,这通

常是通过随炉冷却实现的。

4.效果:去应力退火可以去除大部分残余应力,但并不能完全消除。

如果需要彻底消除残余应力,可能需要将工件加热至更高温度,但

这可能会引起其他的组织变化,影响材料的使用性能。

5.应用范围:去应力回火广泛应用于各种金属材料和机器零部件,尤

其是在焊接、机械加工和铸造之后,以改善其尺寸稳定性和抗裂性

能。

去应力回火工艺是确保金属材料和部件在使用过程中的稳定性和可靠性的重要手段。

通过适当的热处理,可以有效地提高产品的使用寿命和性能。

304不锈钢件退火回火工艺304不锈钢是一种具有优异耐腐蚀性和机械性能的不锈钢材料,广泛应用于制造各种设备和结构件。

为了进一步提高304不锈钢件的性能,通常会对其进行退火回火处理。

本文将介绍304不锈钢件的退火回火工艺及其作用。

一、退火工艺退火是指将金属材料加热到一定温度,然后冷却至室温的过程。

304不锈钢件的退火温度通常在1000℃左右,保温时间取决于零件的厚度和尺寸。

退火过程中,304不锈钢的晶粒得到重新排列,内应力得到释放,从而改善了其机械性能和耐腐蚀性能。

退火的目的主要有以下几点:1.消除加工硬化:304不锈钢在冷加工过程中会产生较高的应力和硬度,通过退火可以使其恢复到原始状态,减少加工硬化带来的影响。

2.提高塑性和韧性:退火可以使304不锈钢晶粒细化,提高其塑性和韧性,使其更容易加工成型。

3.改善耐腐蚀性能:304不锈钢在退火过程中,通过晶粒的重新排列,可以减少晶界处的偏析和腐蚀倾向,提高其耐腐蚀性能。

4.消除内应力:在加工和焊接过程中,304不锈钢会产生较大的内应力,通过退火可以使其内应力得到释放,避免零件变形和裂纹的产生。

二、回火工艺回火是指将退火后的304不锈钢再次加热到一定温度,然后冷却至室温的过程。

回火温度通常在200-400℃之间,保温时间较短。

回火的目的是进一步调整304不锈钢的组织和性能,使其达到最佳状态。

回火的作用主要有以下几点:1.稳定组织:通过回火可以使退火后的304不锈钢的组织更加稳定,减少晶界的偏析和析出相的形成,提高材料的稳定性。

2.调整硬度:回火可以使304不锈钢的硬度得到调整,使其在满足强度要求的同时,保持一定的韧性。

3.提高耐腐蚀性:回火可以进一步改善304不锈钢的晶界腐蚀倾向,提高其耐腐蚀性能。

4.调整材料性能:回火可以使304不锈钢的力学性能和物理性能得到进一步调整,使其适应不同的使用环境和要求。

三、其他注意事项在进行304不锈钢件的退火回火工艺时,还需要注意以下几点:1.温度控制:退火回火过程中的温度控制非常重要,温度过高或过低都会影响材料的性能。

冷镦工艺后去应力退火温度

冷镦工艺是一种金属加工工艺,通过在室温下对金属进行加工,以提高金属的强度和硬度。

在冷镦工艺后,金属材料会产生一定的

内应力,为了消除这些内应力并提高金属的塑性和韧性,通常会进

行应力退火处理。

应力退火温度的选择涉及到多个因素,需要综合

考虑以下几个方面:

1. 材料类型,不同种类的金属材料对应的应力退火温度可能会

有所不同。

例如,碳钢、不锈钢、铝合金等材料的应力退火温度可

能会有所差异。

2. 冷镦后的内应力情况,内应力的大小和分布情况会影响应力

退火温度的选择。

通常需要在实际工艺中通过试验和经验来确定最

佳的退火温度。

3. 工件尺寸和形状,工件的尺寸和形状也会影响应力退火温度

的选择,大尺寸或复杂形状的工件可能需要更高的退火温度来确保

内部的应力得到彻底消除。

4. 退火效果要求,不同的产品对退火后的性能要求也会有所不

同,有些产品需要更高的强度和硬度,而有些产品则更注重塑性和韧性,这也会影响退火温度的选择。

总的来说,确定冷镦工艺后的应力退火温度需要综合考虑材料类型、内应力情况、工件尺寸和形状以及产品性能要求等因素。

通过实验和经验,结合工艺规范和标准,可以确定最佳的应力退火温度,以确保金属材料获得理想的力学性能和加工性能。

不同金属材料去应力退火工艺

一、钢材的应力退火工艺

钢材是最常见的金属材料之一,它具有优良的机械性能和可塑性。

在钢材的加工过程中,常常会产生各种应力,如冷加工应力、焊接应力等。

这些应力会使材料发生变形和裂纹,降低其使用寿命和性能。

因此,钢材的应力退火工艺非常重要。

钢材的应力退火工艺一般包括两个步骤:加热和冷却。

首先,将钢材加热到临界温度以上,使其晶格结构发生改变,内部的应力得到释放。

然后,通过控制冷却速度,使钢材逐渐冷却到室温,使晶格结构稳定下来,进一步消除应力。

这样,钢材的应力得到有效的退火和消除,提高了其力学性能和结构稳定性。

二、铝合金的应力退火工艺

铝合金是一种轻质高强度的金属材料,广泛应用于航空航天、汽车制造等领域。

在铝合金的加工过程中,由于冷加工和焊接等原因,常常会产生应力。

这些应力会导致铝合金材料的塑性下降和变形,降低其使用性能。

铝合金的应力退火工艺与钢材类似,也包括加热和冷却两个步骤。

但是,由于铝合金的熔点较低,其加热温度要比钢材低。

在加热过程中,要控制好温度和时间,以避免过热和热裂纹的产生。

在冷却过程中,要通过控制冷却速度,使铝合金材料逐渐冷却到室温,消

除应力并保持其力学性能。

三、铜材的应力退火工艺

铜材是一种优良的导电材料,在电子、电气和通信等领域得到广泛应用。

在铜材的加工过程中,也会产生各种应力,如冷加工应力和焊接应力。

这些应力会降低铜材的电导率和力学性能,影响其使用效果。

铜材的应力退火工艺一般与钢材和铝合金有所不同。

由于铜材的熔点较高,其加热温度也相应较高。

在加热过程中,要控制好温度和时间,以避免过热和热裂纹的产生。

在冷却过程中,要通过控制冷却速度,使铜材逐渐冷却到室温,消除应力并保持其导电性能和力学性能。

不同金属材料的应力退火工艺存在一定的差异。

钢材的应力退火工艺主要包括加热和冷却两个步骤,通过控制温度和冷却速度,消除应力并提高力学性能。

铝合金和铜材的应力退火工艺也类似,但要注意控制加热温度和时间,以避免过热和热裂纹的产生。

不同金属材料的应力退火工艺应根据其特点和要求进行调整和优化,以实现最佳的效果和性能。

通过合理应用应力退火工艺,可以改善金属材料的力学性能和结构稳定性,提高其使用寿命和性能。