标准性能要求(GB9711)

- 格式:doc

- 大小:148.00 KB

- 文档页数:3

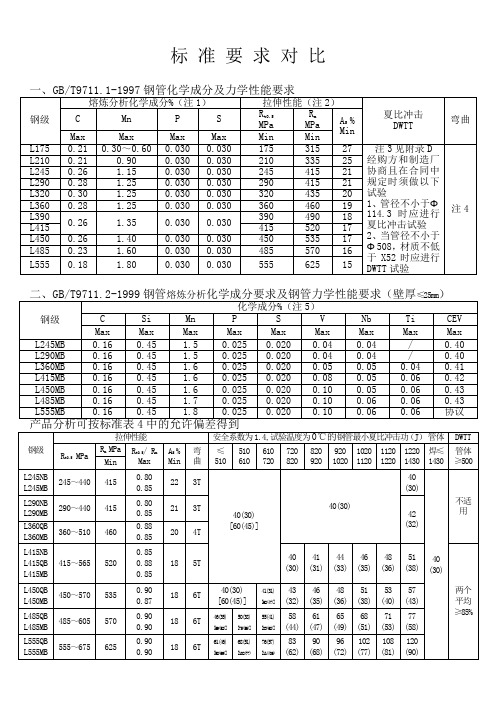

标准要求对比注1:1、对于GB/T9711.1-1997, L290到L450级钢的最大含碳量比规定最大值每降低0.01%,含锰量则允许比规定最大值增高0.05%,但对不超过L360的钢级,最大含锰量不应超过1.45%,对高于L360的钢级,最大含锰量不应超过1.60%,对L555及以上钢级,最高锰含量不应超过2.00%。

2、对于GB/T9711.2-1999,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,<0.060,N≤0.012,Al/N≥2/1,Cu≤0.25,Ni≤但最大增加量不得超过0.2%。

b、0.015≤Altot0.30,Cr≤0.30,Mo≤0.10。

L415钢级以上V、Nb、Ti之和不应超过0.15%。

3、对于GB/T9711.3,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,但最<0.060,N≤0.012,Al/N≥2/1,Cu≤0.35,Ni≤0.30,Cr≤大增加量不得超过0.2%。

b、Altot0.30,Mo≤0.10。

c、V、Nb、Ti之和不应超过0.15%。

注2:对冷扩径钢管,管体规定总伸长应力与管体抗拉强度之比不得超过0.93。

是根据材料的壁厚和材质不同而变化的,当壁厚越大,材质越高时,其伸长率就越小。

A50.8注3:1、对于GB/T9711.1-1997,a、当管径不小于Φ114.3时应进行夏比冲击试验,试样尺寸为10×10×55m:要求在0℃时其冲击功:从一个熔炼批中取3个试样的平均值≥27J,单个值≥20J(三个试样中的最低值,不得低于规定值的75%);b、当管径不小于Φ508,钢级不低于L360时应进行DWTT试验,要求在0℃时其剪切面积:至少80%熔炼批的剪切面积≥40%。

2、对于GB/T9711.2-1999,a、分为安全系数为1.6和安全系数为1.4,试验温度为0℃的钢管夏比冲击功,安全系数为1.6(略),安全系数为1.4的标准要求见上表。

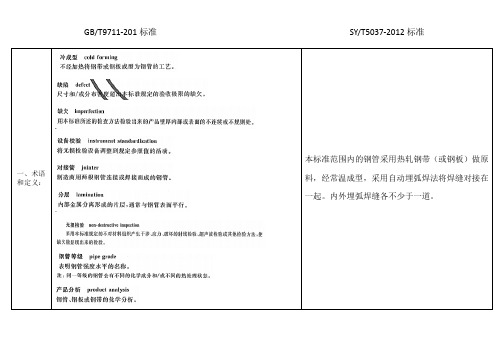

9711标准9711标准,是指中国国家标准GB/T 9711,是中国石油和天然气工业标准化技术委员会制定的石油和天然气工业管道输送系统的钢管和管件技术规范。

该标准规定了天然气、石油等流体在输送过程中所需的钢管和管件的技术要求,包括材料、制造、检验、标记等方面的内容。

首先,9711标准规定了钢管和管件的材料要求。

根据标准,钢管和管件的材料应符合相关的国家标准或行业标准,材料的化学成分、力学性能、金相组织等都需要满足标准规定的要求。

这些严格的材料要求保证了管道系统在输送过程中的安全可靠性。

其次,9711标准对钢管和管件的制造工艺进行了详细的规定。

制造工艺包括钢管的轧制、焊接、热处理等环节,管件的锻造、热处理、加工等环节。

标准规定了每个环节的工艺要求,以及对工艺过程中可能出现的缺陷和问题的处理方法。

这些规定保证了钢管和管件的质量和可靠性。

另外,9711标准还对钢管和管件的检验方法和标记要求进行了详细的规定。

检验方法包括化学成分分析、力学性能测试、金相组织观察、无损检测等多种方法,标准规定了每种方法的具体要求和标准。

标记要求包括产品的标识、质量证明书、检验记录等内容,保证了产品的可追溯性和质量可控性。

综上所述,9711标准是石油和天然气工业管道输送系统中的重要技术规范,对保障管道系统的安全可靠运行起着重要的作用。

遵循9711标准,可以保证钢管和管件的质量和可靠性,提高管道输送系统的安全性和经济性,对于保障国家能源安全和经济发展具有重要意义。

在实际应用中,各相关企业和单位应严格遵循9711标准的要求,加强对钢管和管件的材料采购、制造工艺、检验方法等方面的管理,确保产品符合标准要求。

同时,应加强对管道系统的运行和维护管理,定期进行检测和评估,及时发现和处理问题,保证管道系统的安全可靠运行。

总之,9711标准的制定和实施,是中国石油和天然气工业对管道输送系统质量和安全的高度重视,也是对国家能源安全和经济发展的有力支持。

9711标准9711标准是指中国国家标准GB 9711-2011《石油和天然气工业管道输送系统用钢管焊接接头技术规范》的简称。

该标准是针对石油和天然气工业管道输送系统用钢管焊接接头的技术规范,是保证管道输送系统安全可靠运行的重要依据。

9711标准的制定旨在规范和统一石油和天然气工业管道输送系统用钢管的焊接接头技术要求,以确保管道输送系统的安全运行。

该标准涵盖了钢管焊接接头的材料、制造、检测、验收等方面的内容,具有较高的权威性和可操作性。

首先,9711标准对钢管焊接接头的材料要求进行了详细规定。

包括焊接材料的选择、化学成分、机械性能、金相组织等方面的要求,确保焊接接头材料具有良好的焊接性能和强度性能。

其次,9711标准对钢管焊接接头的制造工艺进行了规范。

包括焊接接头的准备、对接、焊接、热处理等工艺环节的要求,确保焊接接头的制造过程符合标准规定,保证焊接接头的质量。

另外,9711标准对钢管焊接接头的检测和验收也进行了详细规定。

包括对焊接接头的无损检测、尺寸检查、化学成分分析、力学性能测试等方面的要求,确保焊接接头经过严格的检测和验收合格后方可使用。

总的来说,9711标准的制定对于保障石油和天然气工业管道输送系统的安全运行具有重要意义。

通过规范和统一钢管焊接接头的技术要求,提高了管道输送系统的安全性和可靠性,减少了事故的发生,保护了人民群众的生命财产安全。

在实际应用中,各相关单位和人员应严格按照9711标准的要求进行操作,严格控制钢管焊接接头的材料、制造、检测、验收等环节,确保管道输送系统的安全运行。

同时,还应加强对相关人员的培训和管理,提高他们的技术水平和责任意识,共同维护好管道输送系统的安全稳定运行。

综上所述,9711标准是石油和天然气工业管道输送系统用钢管焊接接头技术规范的重要依据,对于保障管道输送系统的安全运行具有重要意义。

我们应该充分认识到9711标准的重要性,严格按照标准要求进行操作,共同维护好我国的石油和天然气工业管道输送系统的安全稳定运行。

关于GB9711钢管PSL1与PSL2钢管的区别

关于GB/T9711-2011标准PSL1与PSL2的区别

PSL是产品规范水平的缩写,GB/T9711-2011的埋弧焊管的PSL1与PSL2大致有如下区别:

1、PSL1钢管的交货状态由制造商选择,PSL2钢管的交货状态应满足订货合同对钢名的规定。

2、PSL2钢管用钢应为细晶粒镇静钢,PSL1没有规定。

3、用于制造PSL2钢管的钢带或钢板不应带有任何补焊焊缝,管体不允许补焊;PSL1钢管

没有该规定。

4、同样强度级别的PSL1和PSL2钢管的化学成分不同。

5、PSL1钢管的最高钢级L485/X70,PSL2钢管的最高钢级L830M/X120M。

6、PSL1钢管的屈服强度和抗拉强度只规定最小值,没有规定最大值,也没有规定屈强;PSL2

钢管既规定了屈服强度和抗拉强度的最小值,也规定了最大值,同时也规定了屈强比的最大值。

7、PSL2钢管的管体和焊缝要求做冲击试验(CVN),PSL1钢管没有要求。

PSL2钢管的管体要求做落锤试验(DWT),PSL1钢管没有要求。

上述为PSL1与PSL2钢管的主要区别,虽然不全面,但是反映出了PSL2钢管的质量要求总体上比PSL1钢管要高,而且,在签订合同的时候,PSL2钢管往往还有详细的附加技术要求。

江苏通宇钢管集团技术部

2015年2月2日。

钢管的承压标准

钢管的承压标准是一个根据具体应用情况而有所不同的概念,不同的钢管类型和应用场景有不同的承压标准。

以下是一些常见的钢管承压标准及其相关信息:

国内标准:国内常见的钢管承压标准有GB/T 3091-2015和GB/T 9711-2017等。

其中,GB/T 3091-2015是用于输送低压流体的普通焊管标准,其承压等级为0.25MPa~2.5MPa。

而GB/T 9711-2017则是用于输送石油和天然气的钢管产品标准,其承压等级为5MPa~24MPa。

普通钢管的承压能力:在工地上,普通钢管常常用于支撑、搭建脚手架和作为建筑结构材料等。

其承压能力一般为10MPa~20MPa,但具体数值会受到钢管的厚度、直径和材质等因素的影响。

钢管压力等级的分类:钢管的压力等级主要分类为低压、中压、高压和超高压四个等级。

低压钢管的压力等级为0.1MPa~1.6MPa,中压钢管的压力等级为2.5MPa~6.4MPa,高压钢管的压力等级为10MPa~32MPa,而超高压钢管的压力等级则为32MPa~100MPa。

此外,钢管的承压能力还会受到其使用环境、长度、规格等因素的影响。

例如,在高温高压环境下,钢管的承压能力会大幅下降。

因此,在选择和使用钢管时,需要根据具体的应用场景和要求来选择合适的钢管类型和承压标准,以确保钢管的安全使用。

标准要求对比

注1:1、对于GB/T9711.1-1997, L290到L450级钢的最大含碳量比规定最大值每降低0.01%,含锰量则允许比规定最大值增高0.05%,但对不超过L360的钢级,最大含锰量不应超过1.45%,对高于L360的钢级,最大含锰量不应超过1.60%,对L555及以上钢级,最高锰含量不应超过2.00%。

2、对于GB/T9711.2-1999,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,

<0.060,N≤0.012,Al/N≥2/1,Cu≤0.25,Ni≤但最大增加量不得超过0.2%。

b、0.015≤Al

tot

0.30,Cr≤0.30,Mo≤0.10。

L415钢级以上V、Nb、Ti之和不应超过0.15%。

3、对于GB/T9711.3,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,但最

<0.060,N≤0.012,Al/N≥2/1,Cu≤0.35,Ni≤0.30,Cr≤大增加量不得超过0.2%。

b、Al

tot

0.30,Mo≤0.10。

c、V、Nb、Ti之和不应超过0.15%。

注2:对冷扩径钢管,管体规定总伸长应力与管体抗拉强度之比不得超过0.93。

是根据材料的壁厚和材质不同而变化的,当壁厚越大,材质越高时,其伸长率就越小。

A

50.8

注3:1、对于GB/T9711.1-1997,a、当管径不小于Φ114.3时应进行夏比冲击试验,试样尺寸为10×10×55m:要求在0℃时其冲击功:从一个熔炼批中取3个试样的平均值≥27J,单个值≥20J(三个试样中的最低值,不得低于规定值的75%);b、当管径不小于Φ508,钢级不低于L360时应进行DWTT试验,要求在0℃时其剪切面积:至少80%熔炼批的剪切面积≥40%。

2、对于GB/T9711.2-1999,a、分为安全系数为1.6和安全系数为1.4,试验温度为0℃的钢管夏

比冲击功,安全系数为1.6(略),安全系数为1.4的标准要求见上表。

表中不带圆括号的数值为三个试样的最小平均值,圆括号内数值为单个试样的最小值(平均值的75%),不带方括号的适用于管体横向,方括号内的数值适应于管体纵向。

b、当管径不小于Φ508,钢级不低于L415时应进行DWTT试验,要求在0℃时其剪切面积,两个试样平均值≥85%。

3、对于GB/T9711.3,a、试验温度为-10℃的钢管夏比冲击功,标准要求见上表。

表中不带圆括号

的数值为三个试样的最小平均值,圆括号内数值为单个试样的最小值(平均值的75%),不带方括号的适用于管体横向,方括号内的数值适应于管体纵向。

b、当管径不小于Φ508,壁厚大于8mm,钢级不低于L360时应进行DWTT试验,要求在-10℃时其剪切面积,两个试样平均值≥85%。

注4:对于GB/T9711.1-1997,弯曲直径是根据材料的壁厚、材质和管径不同而变化的,当壁厚越大,材质越高时,管径越大时,其弯曲直径也最大,可查表得出。

对于GB/T9711.2-1999及GB/T9711.3弯曲直径是根据材料材质不同而变化的,当材质越高时,其弯曲直径也最大,根据材质定好的倍数再乘以原始壁厚即可得出弯曲直径。