工业废水高级氧化处理技术

- 格式:doc

- 大小:368.50 KB

- 文档页数:11

污水处理中的高级氧化技术及其应用污水处理一直以来都是环境保护的重要领域之一。

随着工业化的快速发展,环境污染问题日益凸显,传统的污水处理技术已经难以满足庞大的需求。

高级氧化技术作为一种新兴的污水处理技术,因其高效、低成本等优势,逐渐受到人们的重视和应用。

高级氧化技术是一种利用高能化学活性氧自由基来降解有机污染物的一种方法。

它通过氧化剂的投加和激发剂的加入来产生高能氧自由基,使得有机污染物发生脱除和降解的化学反应。

下面将从高级氧化技术的原理和应用领域两方面来探讨这一技术的发展。

一、高级氧化技术的原理高级氧化技术的核心原理就是利用高希尔茨活性氧自由基来对有机污染物进行氧化降解。

高希尔茨活性氧自由基具有较高的氧化能力,能够迅速、高效地将有机物分解成低分子化合物和水。

高级氧化技术主要包括光催化氧化、臭氧氧化和超声波氧化等多种形式。

1. 光催化氧化光催化氧化是指通过将光能转化为化学能来产生高能氧自由基的过程。

这种方法一般利用可见光或紫外光照射携带光催化剂的反应体系,使催化剂吸收光能,激发产生高希尔茨活性氧自由基,从而对有机污染物进行氧化降解。

2. 臭氧氧化臭氧氧化是指利用臭氧气体和有机污染物发生反应来实现氧化降解的过程。

臭氧具有强氧化性,能迅速分解有机物分子,将其转化为无害的物质。

臭氧氧化技术无需外加催化剂,具有操作简单、成本低廉等优点。

3. 超声波氧化超声波氧化是指利用高频超声波在水中产生空化现象,形成空化气泡,并且因空化气泡快速坍塌产生大量能量释放,从而引起水中的化学反应,降解有机污染物。

超声波氧化技术具有能量强、溶液混合效果好的特点,对水中的有机污染物具有有效去除作用。

二、高级氧化技术的应用领域高级氧化技术在污水处理领域具有广泛的应用前景。

以下将针对污水处理过程中的几个重要环节来探讨其应用。

1. 预处理阶段在污水处理过程中,往往存在大量的有机污染物,这些有机污染物会对后续的处理过程产生影响。

高级氧化技术可以应用于预处理阶段,通过对原始废水进行氧化降解,降低有机物浓度,提高后续处理过程的效果。

高级氧化技术在工业废水处理中的研究应用【摘要】本文主要讨论了高级氧化技术在工业废水处理中的研究应用。

在介绍了背景信息和研究意义。

在首先概述了高级氧化技术的基本原理和分类,然后分析了工业废水的特点和含污染物种类。

接着列举了一些高级氧化技术在工业废水处理中的应用案例,并指出其优势和局限性。

最后讨论了未来发展方向。

在总结了文章的主要内容,展望了未来研究方向,并强调了工业废水处理的重要性。

通过本文的分析,可以了解到高级氧化技术在工业废水处理中的重要作用,有助于推动相关领域的研究和应用。

【关键词】高级氧化技术、工业废水处理、研究、应用案例、优势、局限性、发展方向、总结、展望、未来研究方向、重要性1. 引言1.1 背景介绍随着高级氧化技术的不断研究和应用,其在工业废水处理中的潜力逐渐显现。

各种高级氧化技术如光催化氧化、超声波氧化、臭氧氧化等被广泛应用于废水处理中,取得了不俗的效果。

高级氧化技术在工业废水处理中还存在着一些问题,如处理成本高、对废水种类限制较多等,需要进一步研究和改进。

本文将对高级氧化技术在工业废水处理中的研究应用进行深入探讨,旨在为工业废水的有效治理提供新思路和方法,从而促进工业废水处理技术的进步和发展。

1.2 研究意义深入研究高级氧化技术在工业废水处理中的应用,对提高工业废水处理效率、减少污染物排放、改善环境质量具有重要意义。

通过研究高级氧化技术在工业废水处理中的机理和应用案例,可以为工业废水处理工程提供科学的技术支持,推动工业废水处理技术的创新和发展。

通过对高级氧化技术的优势和局限性进行分析,能够更好地指导工程实践,提高废水处理效果,为促进工业可持续发展提供技术支持。

2. 正文2.1 高级氧化技术概述高级氧化技术是一种针对工业废水中难降解有机物的有效处理方法。

通过利用高能量的氧化剂,如臭氧、过氧化氢或紫外光等,可以将有机物降解为无害的水和二氧化碳。

这种方法在工业废水处理中具有非常重要的应用价值。

《高级氧化技术在废水处理中的应用进展》篇一一、引言随着工业化的快速发展,废水排放量不断增加,给环境带来了巨大的压力。

废水处理技术的研究与开发显得尤为重要。

高级氧化技术(AOPs)作为一种高效、环保的废水处理方法,近年来受到了广泛关注。

本文将就高级氧化技术在废水处理中的应用进展进行详细阐述。

二、高级氧化技术的概述高级氧化技术是指利用强氧化剂(如羟基自由基等)产生的强氧化性,将废水中的有机污染物快速、高效地矿化成无害物质的技术。

该技术具有反应速度快、处理效率高、无二次污染等优点。

三、高级氧化技术在废水处理中的应用1. 光催化氧化技术光催化氧化技术是利用光激发催化剂产生电子和空穴,通过空穴与水或水中的氧发生反应,产生强氧化性的羟基自由基等中间体,从而达到降解有机物的目的。

近年来,该技术在废水中有机污染物的去除方面取得了显著的成果。

2. 湿式氧化技术湿式氧化技术是在高温高压条件下,利用强氧化剂(如氧气、过氧化氢等)与废水中的有机物进行反应,将有机物迅速转化为二氧化碳和水等无害物质。

该技术适用于处理高浓度、难降解的有机废水。

3. 电化学氧化技术电化学氧化技术是通过电化学反应产生强氧化剂,如羟基自由基等,对废水中的有机物进行降解。

该技术具有操作简便、设备紧凑等优点,适用于处理含有重金属离子和有机污染物的废水。

四、高级氧化技术的进展与挑战随着研究的深入,高级氧化技术在废水处理中的应用不断拓展。

近年来,研究者们针对不同类型废水的特点,开发了多种新型的高级氧化技术。

例如,结合光催化与电化学的复合技术,以及利用超声波、微波等物理手段辅助的高级氧化技术等。

这些技术的出现为废水处理提供了更多的选择。

然而,高级氧化技术在应用过程中仍面临一些挑战。

例如,催化剂的活性和稳定性问题、反应条件的优化以及处理成本的控制等。

此外,对于某些特定类型的废水,如何提高处理效率、降低能耗和减少二次污染等问题也是亟待解决的难题。

五、未来展望未来,随着环保要求的不断提高和科技的进步,高级氧化技术在废水处理中的应用将更加广泛。

高级氧化技术在工业废水处理中的运用探析高级氧化技术在工业废水处理中的运用探析摘要:随着工业的发展,工业废水成为严重的环境污染问题之一。

为了解决这一问题,研究人员不断探索新的废水处理技术。

高级氧化技术作为一种先进的废水处理技术,已经广泛应用于工业废水处理领域。

本文通过对高级氧化技术的原理和应用进行探析,旨在为进一步发展工业废水处理技术提供参考。

一、引言随着社会的进步和经济的快速发展,工业废水排放量不断增加,严重污染了水资源,对环境造成了严重的威胁。

传统的废水处理方法存在着处理效率低、处理成本高等问题,因此需要研究开发一种高效、低成本的废水处理技术。

二、高级氧化技术的原理高级氧化技术基于氧化还原反应原理,利用氧化剂和光催化剂将废水中有机污染物转化为无害的物质。

高级氧化技术主要包括光催化、臭氧氧化和过氧化氢氧化等方法。

(一)光催化光催化是一种利用光能将废水中的有机污染物降解为无害物质的方法。

通过将光催化剂加入废水中,当光能照射到催化剂上时,激发催化剂表面的电子跃迁,产生活性氧物种,进而氧化有机污染物。

光催化在废水处理中具有处理效率高、无二次污染等特点。

(二)臭氧氧化臭氧氧化是利用臭氧将废水中的有机污染物氧化为无害物质的方法。

臭氧具有很强的氧化性,当臭氧与有机污染物接触时,会发生氧化反应,将有机物分解为二氧化碳、水和气态物质。

臭氧氧化在工业废水处理中应用广泛,具有处理效率高、速度快等优点。

(三)过氧化氢氧化过氧化氢氧化是利用过氧化氢将废水中的有机污染物氧化为无害物质的方法。

过氧化氢是一种强氧化剂,能够与有机污染物发生氧化反应,将其分解为水和无害物质。

过氧化氢氧化具有操作简单、处理效率高等优点。

三、高级氧化技术在工业废水处理中的应用高级氧化技术在工业废水处理中已经得到了广泛的应用。

下面就几个典型的应用案例进行介绍。

(一)染料废水处理染料废水是一种难以降解的高浓度有机废水,传统的废水处理方法难以有效去除染料废水中的有机污染物。

高级氧化技术在工业废水处理中的研究应用1. 引言1.1 高级氧化技术在工业废水处理中的研究应用高级氧化技术在工业废水处理中的研究应用是一种重要的环境治理手段。

随着工业化进程的加快和工业废水排放量的增加,传统的废水处理方法已经无法满足对水质要求的提高。

高级氧化技术通过利用强氧化剂产生的自由基来降解有机污染物,具有高效、无二次污染、适用范围广等优点,成为工业废水处理领域的研究热点。

高级氧化技术的原理是利用强氧化剂如臭氧、过氧化氢等在水中产生自由基,通过自由基与有机废水中的有机物发生氧化反应来去除有机污染物。

相比传统的生化方法和物理化学方法,高级氧化技术能够高效降解难降解有机物,降解过程不会产生二次污染物,对微生物不会产生抑制作用,能够有效处理工业废水中的难降解有机物。

通过对高级氧化技术在不同工业废水处理中的应用案例进行分析,可以看出其在染料废水、石化废水、制药废水等领域均有较好的处理效果。

未来,随着高级氧化技术研究的不断深入,其在工业废水处理中的应用前景将更加广阔,能够有效解决工业废水排放带来的环境问题。

2. 正文2.1 高级氧化技术的概念和原理高级氧化技术是一种利用氧化剂(如臭氧、过氧化氢、过氧化物等)对有机废水中的有机物进行氧化降解的先进技术。

其原理主要是通过产生高活性的氧自由基或氧化剂来破坏有机废水中的有机物分子键,使有机物得以分解为小分子或无害的物质。

在高级氧化过程中,氧化剂与有机废水中的有机物接触,发生氧化反应,生成一系列中间产物,最终降解为CO2、H2O等无害物质。

高级氧化技术具有高效、全面降解有机污染物、操作简便等优势,广泛应用于工业废水处理领域。

常见的高级氧化技术包括光催化氧化、臭氧氧化、Fenton氧化等。

这些技术不仅可以有效降解有机废水中的有机物,还可以去除色度、气味等污染物质。

高级氧化技术在工业废水处理中的原理和应用案例研究表明,其在提高废水处理效率、减少化学物质使用、降低处理成本等方面发挥了显著作用。

高级氧化技术在废水处理中的应用一、引言随着工业化进程的加速和人类生活水平的提高,废水排放量和污染物浓度不断增加,给环境带来了巨大压力。

传统的废水处理技术存在着效率低、成本高等问题,因此需要寻找新的高效、低成本的废水处理技术。

高级氧化技术(AOPs)作为一种新兴的废水处理技术,具有高效、无二次污染等优点,被广泛应用于废水处理领域。

二、高级氧化技术概述1. 高级氧化技术定义高级氧化技术是指在自由基作用下通过氧化反应去除有机物质或无机物质的一种新型污水处理方法。

它是利用自由基强氧化性质对废水中有机物进行降解和去除。

2. 高级氧化技术分类(1)紫外线光催化氧化法(UV/TiO2)(2)臭氧/过氧化氢法(O3/H2O2)(3)Fenton法(4)光催化法三、高级氧化技术在废水处理中的应用1. 应用案例:紫外线光催化氧化法处理印染废水印染废水中含有大量的有机物和色素,传统的生化处理方法难以去除。

利用紫外线光催化氧化法可以将有机物和色素降解成无害物质。

通过实验表明,在紫外线照射下,TiO2能够吸收光子,产生电子空穴对,并在这些空穴的作用下将水中的有机物质分解成CO2和H2O。

2. 应用案例:臭氧/过氧化氢法处理电镀废水电镀废水中含有大量重金属离子、有机酸等污染物,臭氧/过氧化氢法可以将这些污染物降解成无害物质。

臭氧具有很强的氧化性能,可以将污染物分解成低分子量的无害物质;过氧化氢则可以增加反应速率并提高臭氧利用率。

3. 应用案例:Fenton法处理印染废水Fenton法是一种利用Fe2+和H2O2生成自由基进行降解的技术。

印染废水中含有大量难以降解的芳香族化合物和颜料,Fenton法可以将这些污染物降解成无害物质。

通过实验表明,在Fenton试剂的作用下,印染废水中的有机物质会发生氢氧自由基反应,最终分解成CO2和H2O。

4. 应用案例:光催化法处理制药废水制药废水中含有大量的有机物和微量元素,光催化法可以将这些污染物降解成无害物质。

高级氧化技术在废水处理中的应用1. 应用背景随着工业化进程的加快和人们生活水平的提高,废水排放量迅速增加,给环境带来了严重的污染问题。

废水中含有大量的有机物、重金属离子、氨氮等污染物,对水体造成了严重破坏。

传统的废水处理方法无法有效去除这些难降解的有机物和毒性物质,因此需要寻找一种新型、高效的处理技术。

高级氧化技术是一种基于自由基反应原理的先进废水处理技术,通过使用一定能量形式激活催化剂来产生高活性自由基,使其与废水中的有机物发生反应,从而实现废水的降解和净化。

该技术具有非选择性、高效率和广谱性等特点,在废水处理领域得到了广泛关注和应用。

2. 应用过程高级氧化技术主要包括光催化氧化(Photocatalytic Oxidation, PCO)、臭氧氧化(Ozone Oxidation, O3)、过硫酸盐氧化(Persulfate Oxidation, PS)、高级氧化过程(Advanced Oxidation Process, AOP)等多种方法。

下面将以光催化氧化和臭氧氧化为例进行详细介绍。

2.1 光催化氧化光催化氧化是利用半导体材料(如二氧化钛TiO2)在紫外光的照射下产生电子-空穴对,并通过这些电子-空穴对引发一系列自由基反应,从而实现废水的降解和净化。

具体步骤如下: 1. 光催化剂制备:选择合适的半导体材料,如二氧化钛,并通过特殊方法制备成粉末状或薄膜状的光催化剂。

2. 反应器设计:设计合适的反应器,保证废水与光催化剂充分接触,并提供足够的紫外光照射。

3. 反应条件优化:确定最佳的反应条件,包括废水pH值、光照强度、反应温度等。

4. 光催化降解:将含有有机物的废水通入反应器中,在紫外光的照射下,有机物与产生的活性自由基发生反应,逐步降解为无害的物质。

5. 产物处理:对光催化氧化后的产物进行处理,如进一步过滤、吸附等,以确保废水达到排放标准。

2.2 臭氧氧化臭氧氧化是利用臭氧分子(O3)具有强氧化性的特点,与废水中的有机物发生反应,将其降解为无害物质。

高级氧化技术在工业废水处理中的研究应用高级氧化技术是一种通过生成高活性自由基或强氧化剂来降解废水中有机物的技术。

它在工业废水处理中具有许多重要的研究应用。

本文将介绍高级氧化技术在工业废水处理中的应用,并探讨其研究进展和未来发展趋势。

高级氧化技术包括光催化氧化、臭氧氧化和超声氧化等。

这些技术都可以生成高活性自由基或强氧化剂来处理废水中的有机污染物。

光催化氧化是最常见且研究最为广泛的高级氧化技术之一。

通过将催化剂与光源结合,可以利用光能激发催化剂表面产生自由基,进而降解废水中的有机物。

光催化氧化技术具有处理效果好、操作简单、无二次污染等优势,因此在工业废水处理中得到了广泛应用。

高级氧化技术在工业废水处理中主要应用于有机污染物的降解和废水的预处理。

有机污染物是工业废水中的主要污染物之一,它们对水体有毒性和致癌性,对环境和人体健康造成严重威胁。

高级氧化技术可以将有机污染物分解为无害的物质,从而达到净化废水的目的。

在工业废水处理过程中,常常需要对废水进行预处理,以去除其中的大颗粒物质和沉积物,以减少对后续处理设备的负担。

高级氧化技术可以通过氧化污染物表面产生的氧化物射线或化学反应来清除废水中的颗粒物质和沉积物,为后续处理设备提供干净的水体。

研究表明,高级氧化技术在工业废水处理中具有良好的效果。

许多学者通过实验研究和数值模拟等方法,对高级氧化技术的处理机理进行了深入的探讨。

他们发现,催化剂种类、光源强度、废水pH值等因素对高级氧化技术的效果有着重要影响。

在研究应用方面,许多学者通过改变催化剂的性质、优化光源的选择和设计新型反应器等手段,进一步提高了高级氧化技术的处理效率和稳定性。

尽管高级氧化技术在工业废水处理中取得了一定的成果,但仍存在一些挑战和问题。

高级氧化技术的成本较高,催化剂价格昂贵且易受到污染物的影响。

高级氧化技术的反应时间相对较长,需要较长的处理时间才能达到理想的净化效果。

高级氧化技术在实际应用中存在一定的局限性,例如对特定有机污染物的降解效果较差。

污水处理LDO高级氧化技术一、技术介绍LDO技术是湿式催化氧化技术的一种。

该技术在专用催化剂的参与下,以多种类型的氧化剂作为引发剂,于一定温度和压力条件下产生羟基自由基从而氧化分解废水中的有机物。

一方面既可以打断废水中残留地对微生物有毒害作用的例如抗生素、硝基苯以及其他烯烃、炔烃和苯环类等有机物的碳链结合键,从而提高废水的可生化性;另一方面可以把废水中有机物绝大部分氧化分解成二氧化碳和水等无害成分,降低废水的COD,达到排放标准。

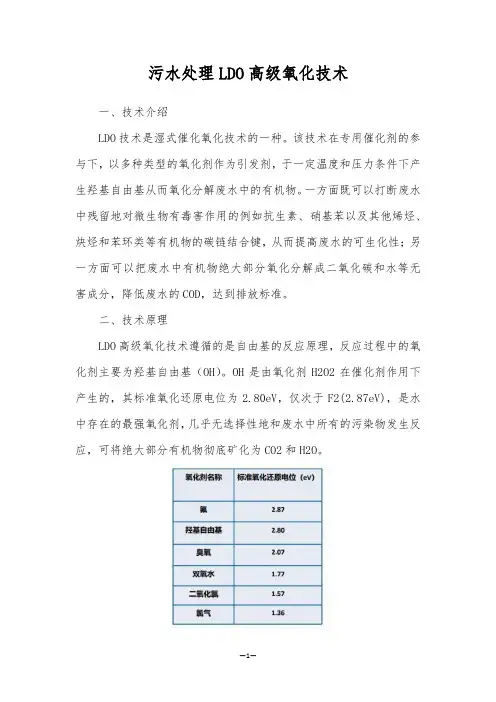

二、技术原理LDO高级氧化技术遵循的是自由基的反应原理,反应过程中的氧化剂主要为羟基自由基(OH)。

OH是由氧化剂H2O2在催化剂作用下产生的,其标准氧化还原电位为2.80eV,仅次于F2(2.87eV),是水中存在的最强氧化剂,几乎无选择性地和废水中所有的污染物发生反应,可将绝大部分有机物彻底矿化为CO2和H2O。

三、三大技术核心1、高效换热由XX自主研发。

传热通道经过特殊设计,传热系数高,系统内部无死角,不易结垢,系统整体换热效率可达90%以上,可实现快速对废水进行二次升温,同时对已处理好的废水进行降温。

热量交换充分,从根本上降低系统的运行成本。

LDO换热系统通道设计合理,可以处理固含量20%的废水或浆液,且不堵塞、不结垢。

2、高效催化LDO高级氧化技术,系统内的催化剂由XX自主研发。

该催化剂属于高效复合催化剂,多种贵金属及氧化物进行复配,可激发出高浓度、大产量的羟基自由基,进而提高系统的处理效率及降低反应条件。

该催化剂催化能力强、性能稳定,使用过程中损耗少,无需频繁补充;抗污染能力强。

3、高效氧化LDO高级氧化技术处理废水时,常用的氧化剂是双氧水。

LDO可以将双氧水全部转化为具有超强氧化能力的羟基自由基(OH),OH与废水中的有机污染物迅速发生氧化反应,从而对废水中的污染物进行高效降解。

当废水中存在难被双氧水氧化的有机物时,可以采用XX自主研发的氧化剂B与双氧水配合,可有效解决此问题。

《高级氧化技术在废水处理中的应用》篇一一、引言随着工业化的快速发展,废水排放量不断增加,给环境带来了严重的污染问题。

高级氧化技术(Advanced Oxidation Technologies,简称AOT)作为一种新兴的废水处理技术,具有处理效果好、操作简单等优点,被广泛应用于各种工业废水处理中。

本文旨在探讨高级氧化技术在废水处理中的应用,并分析其优缺点及发展趋势。

二、高级氧化技术概述高级氧化技术是一种利用强氧化剂(如羟基自由基)来降解有机污染物的技术。

该技术通过产生具有高反应活性的羟基自由基,能够快速、高效地降解废水中的有机污染物,甚至将其完全矿化为二氧化碳和水。

高级氧化技术主要包括光催化氧化、电化学氧化、湿式氧化、声化学氧化等。

三、高级氧化技术在废水处理中的应用1. 光催化氧化法光催化氧化法是利用光催化剂(如二氧化钛)在光照条件下产生羟基自由基来降解有机污染物。

该方法具有反应条件温和、无二次污染等优点,适用于处理含有难降解有机污染物的废水。

例如,在印染、制药等行业中,光催化氧化法被广泛应用于处理含有染料、有机溶剂等废水的处理。

2. 电化学氧化法电化学氧化法是利用电解原理,通过阳极反应产生羟基自由基来降解有机污染物。

该方法具有设备简单、操作方便等优点,适用于处理含有重金属离子、有机物等废水的处理。

例如,在电镀、化工等行业中,电化学氧化法被广泛应用于处理含有重金属和有机污染物的废水。

3. 湿式氧化法湿式氧化法是在高温高压条件下,利用氧气或空气作为氧化剂来降解有机污染物。

该方法具有处理效果好、适用范围广等优点,适用于处理高浓度、难降解的有机废水。

例如,在石油化工、制药等行业中,湿式氧化法常被用于处理含有高浓度有机污染物的废水。

四、高级氧化技术的优缺点分析优点:1. 处理效果好:高级氧化技术能够快速、高效地降解有机污染物,甚至将其完全矿化为二氧化碳和水。

2. 适用范围广:不同类型的高级氧化技术可以适应不同性质、不同浓度的废水处理需求。

高级氧化技术又称深度氧化技术,其基础在于运用电、光辐照、催化剂,有时还与氧化剂结合,在反应中产生活性极强的自由基(如HO•),再通过自由基与有机化合物之间的加合、取代、电子转移、断键等,使水体中的大份子难降解有机物氧化降解成低毒或者无毒的小分子物质,甚至直接降解成为CO2 和H2O,接近彻底矿化目前的高级氧化技术主要包括化学氧化法、电化学氧化法、湿式氧化法、超临界水氧化法和光催化氧化法等。

1、化学氧化技术化学氧化技术常用于生物处理的前处理。

普通是在催化剂作用下,用化学氧化剂去处理有机废水以提高其可生化性,或者直接氧化降解废水中有机物使之稳定化。

1.1Fenton 试剂氧化法该技术起源于19 世纪90 年代中期,由法国科学家H.J.Fenton 提出,在酸性条件下,H2O2 在Fe2+离子的催化作用下可有效的将酒石酸氧化,并应用于苹果酸的氧化。

长期以来,人们默认的Fenton 主要原理是利用亚铁离子作为过氧化氢的催化剂,反应产生羟基自由基式为:Fe2++H2O2——Fe3++OH-+•OH,且反应大都在酸性条件下进行。

在化学氧化法中,Fenton 法在处理一些难降解有机物(如苯酚类、苯胺类)方面显示出一定的优越性。

随着人们对Fenton 法研究的深入,近年来又把紫外光(UV)、草酸盐等引入Fenton 法中,使Fenton 法的氧化能力大大增强。

用UV+Fenton 法对氯酚混合液进行了处理,在1h 内TOC 去除率达到83.2% 。

Fenton 法氧化能力强、反应条件温和、设备也较为简单,适用范围比较广,但存在处理费用高、工艺条件复杂、过程不易控制等缺点,使得该法尚难被推广应用。

1.2 臭氧氧化法臭氧氧化体系具有较高的氧化还原电位,能够氧化废水中的大部份有机污染物,被广泛应用于工业废水处理中。

臭氧能氧化水中许多有机物,但臭氧与有机物的反应是有选择性的,而且不能将有机物彻底分解为CO2 和H2O,臭氧氧化后的产物往往为羧酸类有机物。

高级氧化技术处理难降解有机废水的研究随着经济的快速发展和工业的快速扩张,废水污染已经成为一个严重的环境问题。

尤其是一些含有难降解有机物的废水,如印染、制药和化工等行业的废水,其处理难度更大。

传统废水处理技术无法彻底降解这些有机物,因此需要寻找新的高效处理方法。

高级氧化技术是一种将氧化剂与废水中的有机物相互作用的技术。

其中,常见的高级氧化技术包括光催化氧化(PCO)、臭氧氧化(O3)、超声波氧化(USO)和电化学氧化(ECO)等。

这些技术能够通过产生高活性的自由基,将有机物逐步降解为无害的物质。

光催化氧化是一种利用光照射和催化剂协同作用的氧化技术。

研究人员通过将半导体催化剂(如二氧化钛)引入废水中,利用光照射激发催化剂表面的电子,形成自由基并与有机物发生反应。

该技术具有降解效率高、无二次污染和操作简便等优点,但存在催化剂的选择性和光照条件的限制。

臭氧氧化是一种利用臭氧气体与有机物发生反应的氧化技术。

臭氧具有强氧化性,可以迅速降解有机物。

臭氧氧化技术在水处理中被广泛应用,但也存在一些问题,如臭氧的产生和稳定性的问题,以及降解产物的毒性等。

超声波氧化是一种通过超声波的机械作用使废水中的有机物发生氧化反应的技术。

超声波在液体中产生的高压和低压区域会产生气泡,这些气泡在破裂时会形成高温、高压和高速的物理效应,产生自由基从而进行氧化反应。

超声波氧化技术具有操作简单、反应速度快的特点,但需注意超声波能耗高、反应系统失稳等问题。

电化学氧化是一种利用电流电解废水,使废水中的有机物发生氧化反应的技术。

电化学氧化技术通过电解池中的电极产生的氧化还原反应,将有机物降解为无害的物质。

该技术具有高效、无需添加化学剂等优点,但也存在电极腐蚀和电能转化效率低等问题。

针对废水中的难降解有机物,可以使用单一的高级氧化技术,也可以采用多个高级氧化技术的组合来处理。

多种高级氧化技术的组合可以充分利用各自的优点,提高废水处理的效果。

研究人员针对不同废水的特点,选择合适的高级氧化技术进行研究,并进行工艺优化,以提高降解效率和经济性。

高级氧化技术及其在废水处理中的应用高级氧化技术及其在废水处理中的应用一、引言随着工业化和城市化的快速发展,废水污染问题日益严重。

废水中的有机物、重金属、臭氧等污染物对环境和人类的健康造成了威胁。

传统的废水处理方法存在着效果不理想、耗能高、产生二次污染等问题,因此,研究高级氧化技术成为解决废水治理问题的重要途径。

高级氧化技术以氧化剂为核心,在废水处理中展现了广泛的应用前景。

本文将系统介绍高级氧化技术的原理、主要方法及在废水处理中的应用。

二、高级氧化技术的原理高级氧化技术是指通过产生活性氧化物来分解和氧化废水中的有机物和其他污染物。

这些活性氧化物如氢氧自由基(•OH)、羟基离子(OH-)、臭氧(O3)等具有极强的氧化能力,可以迅速降解废水中的有机物,并转化为低毒或无毒的物质。

高级氧化技术的基本原理是利用这些活性氧化物通过非选择性氧化反应来去除废水中的污染物。

三、高级氧化技术的主要方法1. 光催化氧化法光催化氧化法利用半导体材料(如二氧化钛、氧化锌等)在紫外光的照射下产生电子空穴对。

这些电子空穴对在粒子表面上发生反应,产生活性氧化物。

光催化氧化法具有原理简单、处理效果好、操作易控制等优点,适用于废水中有机物的降解和颜色的去除。

2. 电化学氧化法电化学氧化法通过外加电压,在电解液中产生活性氧化物。

这些活性氧化物通过电极与废水中的有机物发生反应,达到废水处理的效果。

电化学氧化法具有操作简单、易于控制、可循环使用电极等优点,适用于处理含有有毒有机物的废水。

3. 臭氧氧化法臭氧是一种强氧化剂,在废水处理中常用于消除难降解有机物和颜色,以及杀灭细菌和病毒。

臭氧氧化法通过将臭氧与废水直接接触,使废水中的有机物被氧化分解。

臭氧氧化法具有快速高效、无二次污染、适用于多种水质等优点,是目前应用最广泛的高级氧化技术之一。

四、高级氧化技术在废水处理中的应用高级氧化技术在废水处理中已经得到了广泛的应用。

1. 废水中有机物的去除高级氧化技术通过产生活性氧化物,可以迅速降解废水中的有机物,将其转化为低毒或无毒的物质。

工业废水高级氧化处理技术苯并噻唑(BTH)是一种工业生产常用的的化工原料,广泛用于橡胶硫化促进剂、花青染料、造纸工艺的除粘菌剂、灭菌剂、除草剂、杀真菌剂以及抗生素药物的生产当中。

在工业废水和城市污水中均检测到BTH,浓度高达29. 6 ~ 110 mg·L - 1 和1. 9 ~ 6. 7 mg·L - 1 。

由于BTH 的难降解性、生物抑制性、疏水性和化学稳定性,导致传统的物化法和生物法对其去除率低仅达5% ~ 28% ,且耗费巨大。

因此,需要选择具有高效催化效率的高级氧化技术来处理这类难降解有机物。

三维电催化高级氧化技术可以有效地增大工作电极的比表面积、提高传质效率,对难降解有机污染物的处理是有效可行的,具有非常好的发展前景。

目前,三维电催化氧化技术在重金属废水、印染废水、苯酚废水等方面的处理已经取得良好的效果。

但是,对于结构复杂的难降解有机污染物的处理研究尚不成熟,缺少反应器床层设计参数以及实际运行条件,对于粒子电极制备改性及电极表面实际反应历程等方面仍缺乏深入研究。

要将三维电催化反应器运用到工业废水处理的实践当中,还需要从各方面进一步研究,设计出科学节能的床体结构,优化各项结构参数、运行参数,分析电催化反应机理等,这样才能使三维电催化氧化技术成熟地运用到实际废水的处理中。

本研究设计构建了序批式复极性三维电催化反应器,并且采用自制的粒子电极。

以苯并噻唑为目标污染物,通过TOC 和苯并噻唑去除率、电流效率、电能能耗效率等电化学指标考察影响反应体系的因素,从而确定三维电催化反应器的最佳运行条件。

1 材料与方法1. 1 Fe / Fe2 O3 / Fe3 O4 / AC 粒子电极的制备本研究以2 ~ 4 mm 的颗粒活性炭作为基体采用浸渍法进行粒子电极表面金属催化剂的制备。

配制0. 74 mol·L - 1 的Fe(NO3 )3 溶液作为浸渍液,称取12 g 预处理过的活性炭颗粒浸渍与上述浸渍液中18 h,滤去剩余浸渍液。

将浸渍后的载体活性炭置于鼓风干燥器中于105 ℃下干燥2. 5 h。

最终将干燥后的载体活性炭置于箱式电阻炉中于380 ℃下焙烧4 h,即得改性的粒子电极Fe/ Fe2 O3 / Fe3 O4 / AC。

1. 2 电催化反应装置及检测方法1. 2. 1 序批式复极性三维电催化反应器序批式复极性三维电催化反应器如图1 所示。

反应器是由有机玻璃制成的圆柱状容器,内径8 cm,有效容积为500 mL。

采用直流稳压电源供,外加电压为9. 9 V。

阳极为钛基镀铱Ir/ Ti 柱状电极( Φ8 mm × 20 cm),阴极为不锈钢网环状电极(Φ8 cm ×20 cm),采用以阳极为中心、阴极环围阳极的电极型式,阴阳极电极间距为4. 24 cm。

粒子电极采用自制的Fe/ Fe2 O3 / Fe3 O4 / AC 颗粒状电极,粒子电极填充比例为60% 。

电催化实验在25 ℃、1 atm 条件下进行,电解液为0. 1 mol · L - 1 NaCl + 100 mg · L - 1BTH。

进水通过蠕动泵由反应器下部进水,上升流速为8. 333 mL·min - 1 ;采用重力排水的方式。

进水、电催化和排水通过时间继电器自动控制,具体运行参数如下:进水30 min,电催化3 h,排水10 min,每个周期3 h 40 min,1 d 运行6. 5 个周期。

1. 2. 2 循环伏安法循环伏安曲线采用三电极体系在上海辰华仪器有限公司的CHI700E 型电化学工作站进行。

以Ir/ Ti电极为工作电极(Φ8 mm × 20 cm),以环状不锈钢网为对电极,Ag/ AgCl 为参比电极,以Fe/ Fe2 O3 / Fe3 O4 /AC 为粒子电极,构成三维极化曲线测试体系。

测试分别在0. 1 mol·L - 1 NaCl + 100 mg·L - 1 BTH 溶液、0. 1 mol·L - 1 Na2 SO4 + 100 mg·L - 1 BTH 溶液、0. 1 mol·L - 1 NaNO3 + 100 mg·L - 1 BTH 溶液、0. 1 mol·L - 1 Na3 PO4 + 100 mg·L - 1 BTH 溶液中进行,电位扫描速率为100 mV·s - 1 。

1. 2. 3 矿化电流效率的计算方法矿化电流效率(mineralization current efficiency,MCE)是体现电化学反应的过程中有效矿化化学反应的参数,实验中以一定时间内的TOC 去除作为反应过程中的有效反应,计算公式如下:式中:n 为苯并噻唑矿化过程中所消耗的电子数,44;F 为法拉第常数,96 487 C·mol - 1 ;V 为溶液体积,L;Δ(TOC)为降解过程中TOC 的降低值,mg·L - 1 ;4. 32 × 107 为换算因数( = 3 600 s·h - 1 × 12 000 mg);m为苯并噻唑分子中碳原子数,7;I 为电流,A;t 为反应时间,h。

苯并噻唑的矿化反应式如下:C7 H5 NS + 21H2 O→7CO2 + HNO3 + H2 SO4 + 44H + + 44e -1. 2. 4 能耗的计算方法能耗(energy consumption,EC)指的是电化学反应过程中所消耗的电能,通常用去除废水中单位COD所消耗的电能来表示 ,单位为kW·h·(kg COD) - 1 ,计算公式如下:式中:U 为外加电压,V;I 为电流,A;t 为反应时间,h;Δ(COD)为反应时间段内COD 的变化值,mg·L - 1 ;V 为反应溶液体积,L;1000 为换算因数。

1. 3 有机物分析检测方法1. 3. 1 TOC 测定本研究采用Shimadzu 公司的TOC-V CPH / CPN 总有机碳分析仪测定样品中的总有机碳含量。

1. 3. 2 苯并噻唑浓度测定本研究利用高效液相色谱(HPLC)分析检测方法对溶液中苯并噻唑的浓度进行测定分析,采用美国Waters Acquity Ultra Performance LC 色谱仪,配备色谱柱为Acquity UPLC BEH C18(1. 7 μm,2. 1 mm ×50 mm),具体的检测条件如下:流动相为甲醇∶水= 75 ∶ 25(V ∶ V),流速为0. 1 mL·min - 1 ,柱温为20 ℃ ,样品温度为20 ℃ ,进样量2 μL,紫外检测波长为254 nm。

1. 3. 3 COD 测定本研究采用重铬酸钾消解法进行COD 的测定。

2 结果与讨论2. 1 电解质溶液种类及浓度对反应体系的影响2. 1. 1 电解质种类对苯并噻唑降解效果的影响在电催化降解实验中,一定浓度的支持电解质往往会被加入到废水溶液中以提高导电能力,不同种类的电解质对电催化体系的效果有一定的影响。

实验采用Na2 SO4 、NaNO3 、NaCl 和Na3 PO4 4 种电解质进行苯并噻唑的电催化降解实验,通过比较电催化反应的TOC 去除率考察电解质种类对苯并噻唑的去除效果,其结果如图2 所示。

当NaCl 为电解质时,苯并噻唑的去除率最高。

理论上来说,在溶液存在Cl - 的情况下,电催化过程中生成了HClO、ClO - 起到了一定的氧化作用;首先,Cl - 在电场作用下向阳极进行定向移动并在阳极表面生成Cl2 :2Cl - - 2e - →Cl2 ;随后氯气溶于水生成次氯酸:Cl2 + H2 O→HClO + H + + Cl - ;次氯酸进而水解生成ClO - 和H + :HOCl↔ClO - + H + ,其中HClO 和ClO - 均具有一定的氧化能力,对苯并噻唑及其中间产物可以起到间接氧化的作用,所以当NaCl 作为电解质时,溶液矿化度较高。

当以Na2 SO4 、NaNO3 和Na3 PO4 作电解质时,溶液矿化程度均不高,随着时间的延长三者的TOC 去除率大致相同,说明该3 种电解质在苯并噻唑的电催化氧化过程中起到的作用相近;其中,以Na2 SO4 作为电解质时,TOC 的去除率略高于另两者,可能的原因主要是在SO4^2- 存在的情况下电解产生了氧化物S2 O8^2- 起到了一部分间接氧化的作用。

2. 1. 2 不同种类电解质对降解苯并噻唑的氧化作用分析本实验采用循环伏安法初步探讨不同种类电解质对苯并噻唑氧化作用的影响。

反应体系分别以0. 1mol·L - 1 的Na2 SO4 、NaCl、NaNO3 和Na3 PO4 为支持电解质,分别扫描未加入苯并噻唑和加入苯并噻唑时的循环伏安曲线,结果如图3 所示。

在未加苯并噻唑的4 种电解质溶液中,在相同的电位区域都观察到了氧化还原峰,该氧化还原峰对应的反应为阳极Ir/ Ti 电极上和粒子电极Fe/ Fe2 O3 / Fe3 O4 / AC 上的氧化还原峰。

由图3(a)可知,在NaNO3溶液中析氧电位为1. 9 V。

在低于析氧电位区域时,以NaNO3 + BTH 为电解质溶液的阳极电流密度大于仅以NaNO3 为电解质溶液的电流密度,这说明此时苯并噻唑在未发生析氧反应之前便已经在Ir/ Ti 阳极和Fe/ Fe2 O3 / Fe3 O4 / AC 粒子电极上发生了直接氧化作用,由苯并噻唑氧化反应贡献了一部分阳极电流。

在高于析氧电位区域时,阳极上和粒子电极上主要发生如下反应 :H2O-e - →·OH + H + ;·OH + BTH →中间产物;·OH + 中间产物→ CO2 + H2O;2·OH-2e - → O2 + 2H + ;这说明在高于析氧电位区域时,苯并噻唑的氧化过程是伴随着析氧过程进行的,即既存在直接氧化作用又存在间接催化氧化作用。

而由于羟基自由基具有高催化活性,所以此时苯并噻唑在阳极Ir/ Ti 和粒子电极Fe/ Fe2 O3 / Fe3 O4 / AC上以·OH 间接氧化为主。

当Na2 SO4 和Na3 PO4 为支持电解质时(如图3(b)和(d)),苯并噻唑的电化学氧化行为与以NaNO3 为电解质时极为相似,说明苯并噻唑在三维电催化反应体系中的降解既存在直接电极氧化过程也同时存在间接催化氧化过程。

由图3(c)可知,在以NaCl 为电解质溶液和以NaCl + BTH 为电解质溶液时的循环伏安曲线几乎重叠,在该CV 曲线上并未观察到苯并噻唑的直接氧化峰。