食品工厂6s管理培训教材

- 格式:ppt

- 大小:639.00 KB

- 文档页数:44

6S管理培训教材讲义序言▪当今的工厂管理,流行的是:6S、7S甚至出现了8S的管理模本。

它们各有特色,各有侧重,体现了当今管理的多元化和管理的深刻性。

▪但是,今天我们要讲的是6S的管理模式,它更适应于食品制造行业或快速消费品行业的生产现场管理。

▪6S是什么呢?即整理、整顿、清扫、清洁、素养(习惯)和安全管理。

▪我们今天就6S的现场管理实施和大家一起进行探讨、分享。

我们先探讨经典的5S管理系统,即整理、整顿、清扫、清洁、素养。

再就食品安全管理进行系统优化探讨。

整理整顿的重要性▪到过日本的人,第一感觉就是工作步调紧凑,工作态度相当的严谨。

参观过日本工厂,印象又是特别强烈。

从厂外的环境花草、通道、包括汽车的排放,可以说是整整齐齐、井井有条,进入厂内又是一种诧异,不论办公场所、工作车间、储物仓库,从地板、墙板、地上到天花板,所看到的均是亮亮丽丽整洁无比。

人们井然有序的在工作,物品也井然有序的在流动,也许你会问,难道这就是以日本这样一个自身自然资源缺乏的国家,在二三十年的时间里,挤身世界经济强国的道理吗?▪在日本的企业里,答案是肯定的,他们始终认为,整齐清洁的工作人员及工作环境,是减低浪费、提高生产及降低产品不良最重要的基础工程。

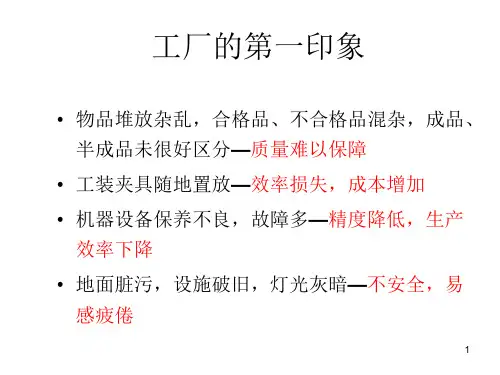

▪我在国内从事企业管理的工作多年,因工作的关系,看过相当多的工厂,时有看到的是工厂门口的马路坑坑洞洞,厂区内虽然不少的工厂重视绿化,但是总是横七竖八的缺乏规范性的摆放,在许多的办公场所灯光显得昏暗,办公家具缺乏统一,办公桌上的文件或文具随意放置,假如是如此的办公场所,【效率】岂会自天而降。

▪再看厂内车间,机器设备定位缺乏流畅,且满布灰尘,保养缺乏,原料、半成品、成品、待修品、报废品存放位置未予合理规划,物品运送通道拐弯抹角,工具随意放置,行政办公区随遇而安。

电线、管线像个破了洞的蜘蛛网,工作人员歪歪扭扭,人员经常的不必要之走动……等等不好现象,追根究底主要是不重视整理整顿或是实施整理不彻底所致。

6S现场管理车间实施培训材料6S效果看得见持之以恒是关键一、整理(SEIRI)腾出更大空间要与不要一留一弃定义:将工作现场的物品区分为有用品和无用品,除了有用的留下来,其它的都清理掉。

目的: 腾出空间,空间活用,防止误用,误选,营造清爽的工作环境。

实施方法:1、管理区域无遗漏:对工作场所的物品进行全面检查,制定“有用品”和“无用品”的标准及处理方法,按照标准进行清理无用品。

2、现场不要物品已清理完成;3、现场是否存在不能用的物品或永不用的物品二、整顿(SEITON) 提高工作效率科学布局取用快捷定义:把整理之后的现场留下来的必要用的物品定点定位放置;并放置整齐;必要时加以标识。

它是提高效率的基础。

目的:工作场所一目了然;消除找寻物品的时间;清除过多的积压物品;营造整整齐齐的工作环境。

实施方法:1、功能区划分合理,符合工艺一个流向,不走回头路;工艺相邻、工位相邻;距离最短原则2、可视化管理,标示清晰美观、物有其所、可移动物品标示3、通道与作业区划分明确、畅通4、区域物品、物料、工器具均有标识,且数量合理5、物品、物料、工具定置线清晰合理6、物品、物料、工具是否按照规范区域摆放(重点看消毒剂是否单独存放)7、物品定置是否合理(易取用、易归位、易防呆管理)8、定置线是否符合规定(尺寸、颜色等的选择)9、人员进出门是否有拉或推的标识三、清扫(SEIS0)亮丽环境真不错清除垃圾美化环境定义:将工作场所及工作用的设备清扫干净,保持工作场所干净、亮洁。

目的:清除脏污,保持工作场所干净;保持良好工作情绪,稳定产品质量。

实施方法:1、建立责任区,确定每个岗位及责任范围2、清扫属地所有物品,3、门窗、窗台、地面、墙壁、天花板、死角干净、无脱皮、无污染、无蜘蛛网,要显露本色无灰尘、污迹4、设备、仪器无破损、机器工具彻底清理、润滑5、在清扫的过程中发现问题,及时进行整修6、工器具摆放到位7、垃圾桶是否每日清除,保持干净四、清洁(SEIKETSU) 保持明亮清爽的工作环境洁净环境贯彻到底定义:维持整理、整顿、清扫以上3S的制度化、规范化。