型钢孔型设计

- 格式:ppt

- 大小:3.19 MB

- 文档页数:85

1 孔型设计的基本知识1.1 孔型设计的内容与要求1.1.1 孔型设计的内容型钢品种规格达几千种,其中绝大部分都是用辊轧法生产的。

将钢锭或钢坯在带槽轧辊上经过若干道次变形,以获得所需要的断面形状、尺寸和性能的产品而为此所进行的设计计算工作称为孔型设计。

完整的孔型设计一般包括以下三个内容:1)断面孔型设计根据已定坯料和成品的断面形状、尺寸大小和性能要求,确定轧件连续的变形过程,所需道次和各道次变形量以及为完成此变形过程所采用的各道次的孔型形状和各部分尺寸。

2)轧辊孔型设计根据断面孔型设计的结果,确定孔型在每个机架上的配置方式、型在机架上的分布及其在轧辊上的位置和状态,以保证正常轧制,轧辊有较高的强度,使轧制节奏最短,从面获得较高的轧机产量和良好的成品质量。

3)轧辊导卫装置及辅助工具设计根据轧机特性和产品断面形状特点设计出相应的导卫装置。

导卫或诱导装置应保证轧件能按照要求进出孔型,或使轧件出槽后发生一定变形,或使轧件得以矫正或翻转一定角度等。

其它工具如检查样板等有时也由孔型设计者完成。

1.1.2 孔型设计的要求孔型设计合理与否将对轧钢生产带来重要影响,它直接影响到成品质量、轧机生产能力、产品成本和劳动条件等。

因此,一套完善、正确的孔型设计应该力争做到:1)成品质量好包括产品断面几何形状正确、尺寸公差合格、表面光洁无缺陷(如没有耳子、折迭、裂纹、麻点等)、机械性能良好等。

2)轧机产量高应使轧机具有最短的轧制节奏和较高的轧机作业率。

3)生产成本低应做到金属消耗、轧辊及工具消耗、轧制能耗最少,并使轧机其它各项技术经济指标有较高的水平。

4)轧机操作简便应考虑轧制过程易于实现机械化和自动化,使轧件在孔型中变形稳定,便于调整,改善劳动条件,减轻体力劳动等。

5)适合车间条件使设计出来的孔型符合该车间的工艺与设备条件,使孔型具有实际的可用性。

为要达到上述要求,孔型设计工作者除要很好池掌握金属在孔型内的变形规律外,还应深入生产实际,与工人结合,与实践结合,比较充分地了解和掌握车间的工艺和设备条件以及它们的特性,只有这样才能做出正确、合理和可行的孔型设计来。

第1章概述H型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母“H”相同而得名。

H型钢具有抗弯能力强、施工简单、节约成本和结构重量轻等优点,已被广泛应。

一. H型钢的优点H型钢是一种新型经济建筑用钢。

H型钢截面形状经济合理,力学性能好,轧制时截面上各点延伸较均匀、内应力小,与普通工字钢比较,具有截面模数大、重量轻、节省金属的优点,可使建筑结构减轻30-40%;又因其腿内外侧平行,腿端是直角,拼装组合成构件,可节约焊接、铆接工作量达25%。

常用于要求承截能力大,截面稳定性好的大型建筑(如厂房、高层建筑等),以及桥梁、船舶、起重运输机械、设备基础、支架、基础桩等.二.H型钢的研制平行腿工字钢(80mmX80mm)最初是由德国格拉茨厂用普通三辊轧机轧制成的,质量及不稳定。

为保护腿部平行,后来人们采用一架万能轧机作精轧机的方法来获得平行腿部,这种方法能生产平行腿工字钢和中等尺寸的宽腿工字钢,但不能成系统的生产H型钢。

可见万能轧机的出现对宽腿和平行腿工字钢的生产具有决定性的作用。

尽管万能轧机可使工字钢的腿部受到垂直压力而宽展和延伸,但它无法准确控制腿部的宽展以及腿尖部加工到精度1897年格林等人在研究报告中曾明确指出:紧靠一个万能轧机架是不能保证工字钢腿部宽展和腿尖部加工精度的,必须有一架立压机架与之连轧才能保证腿高的控制和腿尖的良好加工。

自1908年开始按格林发现后在美国和德国建立了大量生产平行腿和宽腿工字钢的轧钢厂,1908年投产的美国伯利恒公司的宽腿工字钢厂,1914年德国投资兴建的培因厂。

这种轧机的建造一直到1955年。

在1955年后,随着建筑业的发展,设计上要求轧钢厂提供腿和腰很薄的平行腿工字钢。

1958年在欧洲煤钢联营的感觉范围内发展了适应手术引起的轻型工字钢系列——IPE (梁型H型钢)工字钢系列。

而紧用由几架二辊或三辊式粗轧机,一架万能轧机,一架轧边机所组成的轧钢机组是不可能成系列轧出这种腰薄腿宽的IPE 系列的平行腿工字钢的。

型钢孔型设计型钢是一种常用的结构钢材,具有优良的力学性能和加工性能,广泛应用于建筑、桥梁、机械制造等领域。

型钢的孔型设计是为了满足特定的结构要求和功能需求,本文将介绍型钢孔型设计的相关内容。

一、型钢孔型设计的基本原则型钢孔型设计的基本原则是确保结构的稳定性和强度,同时满足特定的使用要求。

在进行型钢孔型设计时,需要考虑以下几个方面的因素:1. 结构的受力情况:根据结构受力情况确定型钢的孔型和孔的位置,确保型钢在承受外力时能够保持稳定。

2. 强度要求:根据设计要求和材料的力学性能,确定型钢的孔型和孔的尺寸,确保型钢在承受外力时不会发生塑性变形或破坏。

3. 功能需求:根据型钢的使用功能需求,确定孔型的形状和尺寸,以满足特定的功能要求,如通风、排水、连接等。

二、型钢孔型设计的方法在进行型钢孔型设计时,可以采用以下几种方法:1. 标准孔型设计:根据相关的标准规范,选择合适的孔型和孔的尺寸,确保型钢的设计符合规范要求。

标准孔型设计可以提高设计的效率和准确性,减少设计过程中的不确定性。

2. 结构受力分析:通过对型钢结构的受力情况进行分析,确定型钢的孔型和孔的位置。

结构受力分析可以帮助设计师了解型钢的受力特点,为孔型设计提供科学依据。

3. 仿真分析:利用计算机仿真软件对型钢的孔型进行分析和优化,以确保型钢在承受外力时的稳定性和强度。

仿真分析可以快速评估孔型设计的效果,节省设计时间和成本。

三、型钢孔型设计的注意事项在进行型钢孔型设计时,需要注意以下几个方面的问题:1. 孔型的形状和尺寸:选择合适的孔型形状和尺寸,确保孔型设计满足特定的功能要求和结构要求。

孔型的形状和尺寸应根据实际需要进行设计,避免过大或过小造成结构强度不足或功能无法实现的问题。

2. 孔的位置:确定孔的位置时需要考虑结构的受力情况和功能要求,避免在受力集中区域或关键部位设置孔,以免影响结构的稳定性和强度。

3. 孔型的数量:合理确定孔型的数量,避免过多的孔型设计导致结构的强度下降或结构的稳定性受到影响。

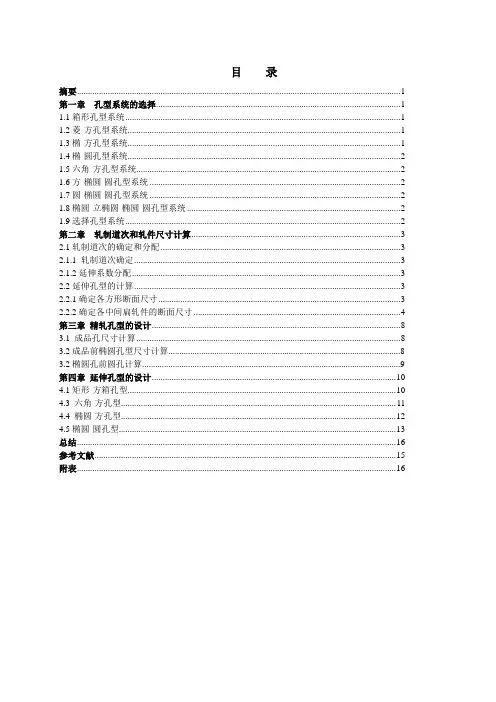

目录摘要 (1)第一章孔型系统的选择 (1)1.1箱形孔型系统 (1)1.2菱-方孔型系统 (1)1.3椭-方孔型系统 (1)1.4椭-圆孔型系统 (2)1.5六角-方孔型系统 (2)1.6方-椭圆-圆孔型系统 (2)1.7圆-椭圆-圆孔型系统 (2)1.8椭圆-立椭圆-椭圆-圆孔型系统 (2)1.9选择孔型系统 (2)第二章轧制道次和轧件尺寸计算 (3)2.1轧制道次的确定和分配 (3)2.1.1 轧制道次确定 (3)2.1.2延伸系数分配 (3)2.2延伸孔型的计算 (3)2.2.1确定各方形断面尺寸 (3)2.2.2确定各中间扁轧件的断面尺寸 (4)第三章精轧孔型的设计 (8)3.1 成品孔尺寸计算 (8)3.2成品前椭圆孔型尺寸计算 (8)3.2椭圆孔前圆孔计算 (9)第四章延伸孔型的设计 (10)4.1矩形-方箱孔型 (10)4.3 六角-方孔型 (11)4.4 椭圆-方孔型 (12)4.5椭圆-圆孔型 (13)总结 (16)参考文献 (15)附表 (16)摘要型钢是钢铁产品的主要品种之一,广泛运用于农业、交通运输业、制造业和建筑业等行业。

型钢孔型设计的好坏直接影响型钢产品的质量和成本,关系到轧机产量和工人的操作条件。

因此孔型设计一直被各钢铁厂的轧钢技术人员所重视。

但是型钢孔型设计的经验性较强,特别是复杂断面的型钢。

本设计主要对生活生产中常用的简单型钢的生产进行型钢的孔型设计。

在设计过程中本设计参考型钢孔型设计的相关资料,按照选择孔型系统到延伸孔和精轧孔型的设计和相关孔型参数计算的顺序进行设计。

本设计共分四章对孔型系统设计进行较详细的阐述,其中第一章主要介绍各种孔型系统的主要优缺点,利用其主要应用场合结合本设计的相关要求选择相应的孔型系统。

第二章介绍轧制道次的分配和各道次延伸率的确定然后根据成品圆钢的尺寸反推出各道次轧件的尺寸。

第三章内容主要介绍精轧孔孔型尺寸计算过程以及各孔型的充满程度。

2型钢孔型设计2.1 概述钢坯在轧机上通过轧辊的孔槽经过若干道次,被轧成所需断面形状和尺寸。

这些轧辊孔槽的设计称为孔型设计。

设计目的:延伸孔型课程设计是轧钢工艺课程的一个重要的教学环节,•通过课程设计要求达到以下目的:1.通过本次课程设计,把在《轧钢工艺学》及《轧制原理》课程中所学得的知识在实际的设计工作中综合地加以运用,•使这些知识得到巩固、加深和发展。

2.本次设计是学生在进行了《机械零件》、《加热炉》课程设计基础上进行的,通过本次课程设计,•进一步培养学生对工程设计的独立工作能力,树立正确的设计思想,掌握轧钢工艺设计的基本方法和步骤,为以后进行设计工作打下良好的基础。

孔型设计的内容包括:(1)断面孔型设计。

根据钢坯和成品的断面形状、尺寸及产品性能的要求,选择孔型系统,确定道次,分配各道次的变形量和设计各孔型的形状和尺寸。

(2)轧辊孔型设计。

根据断面孔型设计,确定孔型在每个机架上的配置方式、数目,轧辊上孔型之间的距离,开槽深浅,以保证轧件能正常轧制,操作方便,具有最高的产量和最佳的产品质量。

(3)导卫装置设计。

为了保证轧件能顺利稳定地进出孔型,或使轧件能在进出孔型时扭转一定的角度,必须正确地设计导卫装置的形状、尺寸和在轧机上的固定方式。

(4)高速线材轧机孔型设计的重要内容,还应包括准确地编制设定轧制程序表。

孔型设计的要求:(1)得到符合要求的形状,精确的尺寸,良好的表面质量和内部组织以及力学性能均佳的优质线材。

(2)轧制工艺稳定,生产操作简单,轧钢机调整方便,并使轧机具有尽可能高的生产能力。

(3)使轧制能耗和轧辊消耗最低。

(4)劳动条件好,安全,便于实现高度机械化、自动化操作。

为达到上述要求,获得最佳的效果,孔型设计者除应掌握金属在孔型中的变形规律和孔型设计的方法步骤外,还必须熟悉轧机设备工艺特点和操作习惯,针对具体轧机工艺特点和操作条件进行相应的孔型设计,并在实践中不断改进和完善。

2.2孔型的设计方法1.理论计算法延伸孔型系统一般都是间隔出现方或圆孔型,设计时首先设计计算出方(圆)孔型中轧件的断面尺寸,然后根据相邻两个方(圆)轧件尺寸计算出中间轧件的断面尺寸,最后根据轧件断面形状和尺寸构成孔型。

圆钢孔型设计摘要型钢是经各种塑性加工成形的具有一定断面形状和尺寸的直条实心钢材,是重要的钢材产品之一,它被广泛的应用于国民经济的各个部门,如机械、金属结构、桥梁建筑、汽车、铁路车辆制造等,它都占有不可缺少的地位。

孔型设计是型钢生产中必不可少的步骤之一,孔型设计的合理与否直接影响到产品的质量、轧机的生产能力、产品的成本、劳动条件和劳动强度等。

圆钢属于简单断面型钢的一种,在工业生产中,自然缺少不了孔型设计这一步骤。

轧制圆钢的孔型系统有多种,应根据直径、用途、钢号及轧机形式来选用。

本文主要介绍孔型设计的一些基本知识和原理,并以生产φ25mm圆钢为例,说明孔型设计的方法。

关键词:圆钢,孔型设计第一章绪论1.1孔型及其分类由两个或两个以上的轧槽在过轧辊轴线的平面上所构成的空洞称孔型。

根据孔型的形状。

用途及其在轧辊上的切削方式可将孔型分类。

1、按形状分类按孔型形状可以把所有孔型分为简单断面(如方、圆、扁等)和异型断面(如工字形、槽形、轨形等)两大类。

也可按孔形的直观外形分为圆、方、箱、菱、椭圆、六角、扁、工字、轨形以及蝶式孔型等。

2、按用途分类(图1.1)根据孔型在变形过程中的作用分为:(1)开坯或延伸孔型,这种孔型的任务是把钢锭或钢坯的断面减小。

常用的孔型有箱型孔、菱形孔、方形孔、椭圆孔、六角孔等。

(2)预轧或毛轧孔型,其任务是在继续减小轧件断面的同时,并使轧件断面逐渐成为与成品相似的雏形。

(3)成品前或精轧前孔型,它是成品孔型前面的一个孔型,是为在成品孔型中轧出合格产品做准备的。

(4)成品或精轧孔型,它是一套孔型系统的最后一个孔型,它的作用是对轧件进行精加工,并使用轧件具有成品所要求的断面形状和尺寸。

图1.1 孔型按用途分类3、按孔型在轧辊上的车削方式可分为如下三类;(图1.2)(1)轧辊辊缝s在孔型周边上的称为开口孔型。

(2)轧辊辊缝s在孔型周边之外的称为闭口孔型。

(3)半开(闭)口孔型,亦称控制孔型。

目录摘要 (1)第一章孔型系统的选择 (1)1.1箱形孔型系统 (1)1.2菱-方孔型系统 (1)1.3椭-方孔型系统 (1)1.4椭-圆孔型系统 (2)1.5六角-方孔型系统 (2)1.6方-椭圆-圆孔型系统 (2)1.7圆-椭圆-圆孔型系统 (2)1.8椭圆-立椭圆-椭圆-圆孔型系统 (2)1.9选择孔型系统 (2)第二章轧制道次和轧件尺寸计算 (3)2.1轧制道次的确定和分配 (3)2.1.1 轧制道次确定 (3)2.1.2延伸系数分配 (3)2.2延伸孔型的计算 (3)2.2.1确定各方形断面尺寸 (3)2.2.2确定各中间扁轧件的断面尺寸 (4)第三章精轧孔型的设计 (8)3.1 成品孔尺寸计算 (8)3.2成品前椭圆孔型尺寸计算 (8)3.2椭圆孔前圆孔计算 (9)第四章延伸孔型的设计 (10)4.1矩形-方箱孔型 (10)4.3 六角-方孔型 (11)4.4 椭圆-方孔型 (12)4.5椭圆-圆孔型 (13)总结 (16)参考文献 (15)附表 (16)摘要型钢是钢铁产品的主要品种之一,广泛运用于农业、交通运输业、制造业和建筑业等行业。

型钢孔型设计的好坏直接影响型钢产品的质量和成本,关系到轧机产量和工人的操作条件。

因此孔型设计一直被各钢铁厂的轧钢技术人员所重视。

但是型钢孔型设计的经验性较强,特别是复杂断面的型钢。

本设计主要对生活生产中常用的简单型钢的生产进行型钢的孔型设计。

在设计过程中本设计参考型钢孔型设计的相关资料,按照选择孔型系统到延伸孔和精轧孔型的设计和相关孔型参数计算的顺序进行设计。

本设计共分四章对孔型系统设计进行较详细的阐述,其中第一章主要介绍各种孔型系统的主要优缺点,利用其主要应用场合结合本设计的相关要求选择相应的孔型系统。

第二章介绍轧制道次的分配和各道次延伸率的确定然后根据成品圆钢的尺寸反推出各道次轧件的尺寸。

第三章内容主要介绍精轧孔孔型尺寸计算过程以及各孔型的充满程度。

H型钢计算机辅助孔型设计技术摘要:结合实际介绍了目前国内外计算机辅助孔型设计的技术现状及发展。

通过认识计算机辅助孔型设计的诸多显著特点和其在生产实际中发挥的重要作用,指明了孔型设计今后发展的主要方向。

关键词:孔型;计算机技术;辅助设计;发展0. 引言近些年来,随着计算机技术及轧制理论的不断发展,在轧钢领域出现了许多计算机辅助设计系统。

其中尤以计算机辅助孔型设计( C o m p u t e r A i d e d Roll—pass Design,简称CARD)发展最快,大大提高了孔型设计的速度。

随着C A R D技术的发展,各国研究者开始并致力于研究优化孔型设计的方法,以期充分利用C A R D的优点,并达到提高型钢轧制经济效益的目的。

对于简单断面型钢的优化孔型设计,目前已取得一些成果。

但是对复杂断面型材,由于L型及轧件的变形复杂,优化孔型设计的工作还不太成熟,需要深人的研究引。

最早的孔型设计者很少甚至没有制图技术、数学方法以及轧制时金属在轧辊间的流动等方面的知识,在设计中他们只有完全依靠人工的个人技术,通过不断试验后才能达到产品所需要的断面尺寸要求。

随着制图技术及数学建模的发展,设计人员通过对各种设计变量的分析,凭经验进行产品设计。

由于轧制条件对生产过程影响很大,一次试轧成功率低,孔型修改量大,轧材成材率也较低。

出现试错法以后,人们逐渐抛弃了经验法。

随着计算机技术的进一步发展,计算机辅助设计(CAD)及计算机辅助工程相继出现,它们利用计算机的各种辅助功能进行设计及过程模拟、产品检验。

这种技术可以解决试错法耗时、费力及其他众多因素造成的难以解决的问题,并且可以克服不能进行试验的困难。

由试错法过渡CAD、CAE,对塑性加工业是一次重要的进步。

根据世界各主要工业国家钢材品种构成可知,今后在我国的型材生产中,H型钢将成为重点发展的品种。

探讨并研究H型钢孔型的优化设计,对我国未来的H型钢生产和产业建设具有重要意义。