东方日立660MW锅炉(DG2000-26.15-II1)机组启停曲线

- 格式:pdf

- 大小:991.01 KB

- 文档页数:8

660MW机组启停机节油技术探讨摘要:节约燃油,是火电厂提高经济效益最直接有效措施之一。

由于电力市场的变化,电网峰谷差日趋增大,造成机组启停频繁,火电机组变负荷运行深度调峰,造成低负荷稳燃用油多,启动、停运锅炉用油多,另加运行中的燃油消耗,电厂锅炉燃油量很大,因此,节油的潜力较大。

关键词:机组启停;节油;优化运行;微油点火【机组概况介绍】陕西华电榆横煤电有限责任公司榆横发电厂工程2×660MW超临界燃煤空冷机组。

锅炉型号为DG2100/25.4-Ⅱ2,是东方锅炉集团制造的国产超临界参数变压直流本生型锅炉,一次中间再热、单炉膛、尾部双烟道结构、采用烟气挡板调节再热汽温、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。

锅炉制粉系统采用MPS中速磨煤机,冷一次风正压直吹式系统。

燃烧器采用BHK技术设计的低NOx旋流式煤粉燃烧器,前、后墙对冲布置,共36只,前后墙各布置18只,分上、中、下三层布置。

锅炉采用二级点火,先用高能点火器点燃油枪,然后由油枪点燃煤粉。

在A/B层燃烧器布置12支微油油枪,微油枪单角燃烧器出力:主油枪:30~50 kg/h,辅助油枪:50~120 kg/h,单只油枪可点燃煤粉量范围:3~10t/h。

其余为24支机械雾化助燃油枪。

NO.1、2机组投产初期,由于锅炉燃烧工程煤,运行不稳定,启停次数多。

机组冷态启动一次需耗油25吨,机组停运一次耗油10吨,在很大程度上影响了机组的经济效益。

随着国际能源需求的迅猛增长,原油价格上涨,挖掘燃煤机组节油潜力、节能降耗不仅有利于世界不可再生资源的综合有效利用,更是降低企业生产成本,增强自身市场竞争力的重要手段之一。

发电部紧盯区域同类型机组最好水平,找出自身差距、明确工作方向,深入研究主、辅机设备技术特点,深挖节油潜力,在降低机组启停耗燃油方面采取了一系列措施。

【主要做法】一、统一思想、集思广益发电运行部结合公司各类活动,紧密将锅炉节油工作进行开展。

660MW机组点火至汽机冲转阶段的相关操作随着我厂二期#5机组调试时间的临近,根据江苏太电汽机启停操作指导,结合其他600MW电厂的一些操作,本人就机组点火至汽机冲转阶段的操作步骤进行简要汇总,供大家参考学习,不对之对请与本人联系,进行讨论与补充,完善操作,为今年的顺利发电做好前期准备工作。

1、锅炉进行冷态、温态水质冲洗,在此本人建议增加温态冲洗,有利水质快速变好,温态冲洗水温控制在70-80度左右,汽水分离器出口水质含铁量≤100μm/L冲洗完毕。

2、锅炉点火后,高旁开度置10%,低旁关闭。

3、锅炉升压后,当再热蒸汽压力(低旁前)达到0.3MPa时,低旁逐步开启,并控制再热汽压力在0.3MPa。

低旁喷水隔离阀打开,喷水调节阀控制低旁后蒸汽温度在180℃以下。

4、检查升温过程中汽缸金属温度无明显上升。

供轴封拉真空与锅炉点火可以交*进行,但需保证在炉起压前机已供轴封拉真空,以便凝汽器接受锅炉过来的高温疏水。

5、锅炉分离器压力>0.5MPa,主汽压力<0.5MPa时,高压旁路置最小开度20%,并保持该开度。

同时,压力设定值置0.5MPa。

高旁自动维持定压0.5MPa。

期间进行锅炉热态冲洗,汽水分离器出口水质含铁量≤100μm/L冲洗完毕。

6、高旁减温减压后温度>295℃,高旁喷水隔离阀打开。

高旁喷水调节阀控制高旁后温度。

高旁后温度设定为300℃。

7、汽压力>0.5MPa后,高旁逐步开大。

当高旁开度>60%后,高旁压力设定值转自动。

随着锅炉升负荷,主汽压力升高,高旁压力设定值随动,保持高旁开度基本不变。

8、由锅炉控制机组升压速度,按启动曲线提升主汽压力。

9、当主汽压力达到冲转压力(8.6MPa)后,高旁退出设定值自动方式,转到定压方式,设定值为冲转压力。

高旁自动维持机前压力为8.6MPa,直至机组冲转、并网及带30%负荷,高旁全关后退出。

10、低旁开度>50%后,可逐步提高压力设定值,保持再热压力不超过0.7MPa。

DG200026.15-II2锅炉简介1 锅炉型号DG2000/26.15-Ⅱ2。

2 锅炉概述本型号锅炉系国产660MW超超临界参数变压本生直流锅炉,一次再热、单炉膛、尾部双烟道结构、采用烟气挡板调节再热汽温,固态排渣,全钢构架、全悬吊结构, 平衡通风、露天布置,前后墙对冲燃烧。

锅炉型式为单炉膛、尾部双烟道结构、采用烟气挡板调节再热汽温、固态排渣、全钢构架、全悬吊结构、平衡通风、露天布置、前后墙对冲燃烧方式。

炉膛宽度22.1624m、深度15.4568m,水平烟道深度为5.4864m,尾部前后烟道深度为6.604/8.3312m,水冷壁下集箱标高为7.5m,顶棚拐点标高为72.5m,大板梁高度86.5m。

水冷壁为全膜式焊接水冷壁,炉膛下部冷灰斗水冷壁和中部水冷壁均采用螺旋盘绕膜式管圈,其倾角为19.471度,从上向下看为逆时针旋转,上部水冷壁为垂直管屏,螺旋管屏和垂直管屏的过渡点在标高52.015m处,转换比为1:3。

给水由右侧进入锅炉后部烟井下部烟道的省煤器进口集箱,经省煤器受热面吸热后,由省煤器出口集箱引出经水冷壁进口分配集箱进入螺旋水冷壁的进口集箱,经螺旋水冷壁管、螺旋水冷壁出口集箱、混合集箱、垂直水冷壁进口集箱、垂直水冷壁管、垂直水冷壁出口集箱后进入水冷壁出口混合集箱汇集后,经引入管进入汽水分离器进行汽水分离,锅炉启动时从分离器分离出来的水进入储水箱后排往疏扩箱或汽机凝汽器,蒸汽则依次经顶棚过热器、后烟井及水平烟道的包覆过热器、低温过热器、屏式过热器和高温过热器,最后进入汽机高压缸。

当锅炉进入干态运行时,水冷壁出口的工质均为全部通过汽水分离器而直接进入炉顶过热器。

汽机高压缸排汽进入位于后烟井前烟道的低温再热器和水平烟道内的高温再热器后,从高温再热器出口集箱引出至汽机中压缸。

锅炉的启动系统为扩容内置式启动系统,内置式启动分离器2台布置在锅炉前墙同一标高72.7m处,其进口与水冷壁出口混合集箱出口连接。

超超临界660MW机组滑参数停机操作及分析摘要:所谓滑参数停机,就是逐渐降低主、再热蒸汽的参数进行减负荷直至达到所要求的参数后停机、停炉。

火电机组采用滑参数停机的主要目的是为了使机组参数,如锅炉侧压力、温度,汽机侧汽缸及转子温度降至较低水平,从而缩短检修工期,提高经济效益。

本文结合许昌龙岗发电有限责任公司66MW机组滑参数停机的操作过程,从机组滑参数停机的准备工作、停机曲线,参数控制方法、机组负荷停留点的选择,减温水的使用等方面总结了滑参数停机过程中的操作控制等经验,提出了滑参数停机操作的注意事项。

关键词:滑参数停机控制方法1、研究对象我公司2×660MW超超临界机组锅炉为上海锅炉厂有限公司制造的国产超超临界参数变压直流炉、一次再热、平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉,锅炉型号:SG-2000/26.15-M625。

我厂锅炉为超临界参数变压运行螺旋管圈直流炉,采用单炉膛四角切圆燃烧方式、设计煤种为郑州煤和禹州煤的混煤,校核煤种为禹州地方矿煤。

我厂汽轮机为哈尔滨汽轮机厂制造的660MW超超临界、一次中间再热、三缸四排汽、单轴、反动凝汽式汽轮机。

过热汽温通过水煤比调节和三级喷水控制,第一级喷水布置在低过出口管道上,第二级喷水布置在分隔屏出口管道上。

第三级喷水布置在后屏出口官道上。

2、龙岗电厂滑停参数停机过程08:00 负荷620MW启动3A磨煤机、3F磨煤机,3号炉A、B、F煤仓准备烧空,通知输煤3A仓、3F仓停止上煤,3B仓保持低煤位,C、D、E煤仓上煤保证低位发热量大于4500Kcal/kg,收到基挥发份大于18%,水份小于7%。

15:00 3F煤仓烧空。

17:54 3A煤仓烧空。

18:00 3B煤仓烧空。

3B煤仓空仓后,维持CDE给煤机运行,作为滑参数停机时磨煤机运行方式,降低汽轮机滑压偏置,降低主汽压力,为滑参数停机做准备,适当调整分离器中性点温度,维持分离器出口30℃左右过热度,一、二、三级减温水切手动,适当降低过热蒸汽温度至580℃。

江苏电机工程后。

通过快速关小引风机动叶控制炉膛压力下降的幅度,从而尽可能减小炉膛负压峰值,保护设备:当炉膛压力开始恢复上升时。

也可较快调节引风机动叶。

保证锅炉压力快速恢复到正常值。

3控制策略的优化(1)MFT发生后,闭锁炉膛压力偏差大退引风自动逻辑。

(2)因为锅炉MFT后短时间内。

炉膛压力自动调节回路无法较好的调节压力.所以采用超驰关引风机动叶的方法,尽量减小炉膛压力的负峰值。

具体方法如下:锅炉MFT后若炉膛压力低于某一定值.则将引风机动叶切跟踪。

动叶跟踪的开度指令为:开度指令=当前指令一F(P1)其中当前指令为动叶切跟踪时的开度指令.Pl为IVIFT发生时的调节级压力,F(P1)函数见下表1。

袭1动叶开度指令函数表P1/MPaO91830州PI)/%773030(3)为了避免超驰关引风机动叶时关得过小。

引起引风机喘振.在不同的调节级压力下设置了不同的引风机指令下限,具体函数见表2。

表2引风机指令下限函数表P1/MPa091830,fPl)/%10102020(4)当炉膛压力开始回升时.因为回升的速度较慢.所以将炉膛压力设定值自动切到一100Pa.自动投入炉膛压力控制回路.这样可保证炉膛压力在没有运行人员手动干预的情况下尽快恢复到正常值。

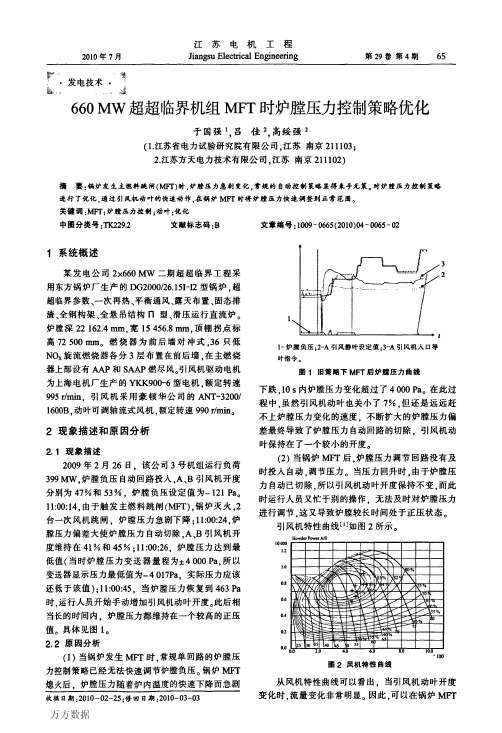

4应用效果逻辑修改后.2009年3月13日晚机组又发生了一次MFT。

MFT前,炉膛压力一98Pa,A、B引风机动叶开度分别为81%和80.5%。

MFT后炉膛压力和引风机压力调节回路动作情况见图3。

由图3可见,2l:08:58时。

锅炉发生MFT,炉膛压力开始下降。

A、B引风机开度指令同时从80%左右瞬间变成50%;21:09:09,炉膛压力设定值l-炉膛负压;2-A引风静叶设定值:3-A引风机入口导叶指令;4-B引风机入口导叶指令。

图3优化后的炉膛压力曲线切换成一100Pa,A、B引风机自动投入自动:21:09:14,炉膛压力达到最低的一3500Pa:21:10:15。

1 燃油锅炉简介1.1 锅炉本体 中东某项目2×660MW 亚临界燃油机组锅炉是东方锅炉厂自主设计的首台大容量前后墙燃烧的重油锅炉,锅炉主要特点如下: 锅炉为亚临界参数、自然循环、前后墙对冲燃烧方式、一次中间再热、再热汽温采用烟气再循环调节、平衡通风、单炉膛背靠背型露天布置的汽包锅炉。

锅炉炉膛呈长方形,燃烧器采用了前后墙对冲分级燃烧技术。

在省煤器出口与空预器入口之间的烟道上抽出部分烟气,通过再循环风机重新送入炉膛底部进行烟气再循环。

再热蒸汽温度主要通过烟气再循环调节。

过热器及再热器受热面主要采用了对流型布置 , 这种布置方式使烟气再循环对汽温调节的灵敏度更高。

过热器受热面由四部份组成,其中一部分是前竖井烟道蒸汽吊挂管和前屏、顶棚、后竖井烟道两侧包墙、顶包墙及后包墙。

1.2 燃烧器 燃烧设备主要由重油燃烧器、轻油点火器、大风箱、风门执行器、及炉前油系统组成。

大风箱采用分隔式风箱结构,燃烧器均匀分布在各层大风箱内。

每个燃烧器有一上独立的配风口;从空气预热器来的热风从燃烧器的尾部,进入圆柱形燃烧器,热风在燃烧器内部沿圆柱的周向分为两股风,外圆周部分为二次风,内圆周部份为一次风。

在一次风出口处还布置有一次风的稳燃环,其作用主要用于重油的着火与稳定燃烧。

燃烧器的一次风、二次风的比例和稳燃器的位置设计为固定式。

燃烧器分四层布置有前后墙上,每层6只,共48只燃烧器。

燃烧器层间距3800mm,列间距2590.8mm;燃烧器上方布置一层燃尽风。

锅炉设计油种为沙特380CST 重油。

重油通过蒸汽加热器进行炉前加热,重油枪采用蒸汽雾化的方式,设计的重油粘度为15CST。

660MW 燃油锅炉试运行常见问题分析王祥磊(大唐山东电力检修运营有限公司,山东 青岛 266500)摘 要:沙特某电站燃油锅炉作为国内自主设计的首台大容量重油锅炉,其在试运行过程中出现了锅炉振动、悬挂屏过热器爆管等问题,本文主要针对试运行中出现的问题进行分析并提出优化方案。

660MW超临界直流“W”火焰锅炉的燃烧调整目前,我国运行的W型火焰锅炉中普遍存在着燃烧效率低、飞灰含碳量大、排烟温度高、NOx排放过高、结焦严重、燃尽率低等问题。

本文结合南宁电厂660MW“W”火焰锅炉的特点及运行分析,针对锅炉燃烧存在的问题,进行了大量的燃烧调整实验,改善了机组安全经济状况。

1 锅炉设备及主要性能指标1.1 设备概述国电南宁发电有限责任公司2×660MW工程锅炉为东方锅炉(集团)股份有限公司的国产超临界参数复合变压本生直流锅炉,锅炉型号DG2141/25.4-Ⅱ12型,锅炉为一次再热,平衡通风,固态排渣,露天布置,全钢构架,全悬吊结构,“Ⅱ”型直流锅炉,“W”型火焰燃烧方式。

其主要设计参数如下表1(设计煤种):1.2主要燃料特性本工程设计煤种为兴仁无烟煤,校核煤种Ⅰ为无烟煤:烟煤为8:2,校核煤种Ⅱ为六枝无烟煤,燃煤煤质特性如表2。

1.3 燃烧设备燃烧系统配有24只双旋风煤粉燃烧器;每台磨煤机带4只煤粉燃烧器。

双旋风煤粉燃烧器顺列布置在下炉膛的前后墙炉拱上,前、后墙各12只,水冷壁上还布置有26只燃烬风调风器,前、后墙各13只。

锅炉配置双进双出钢球磨冷一次风机正压直吹式制粉系统,由2台双动叶可调式一次风机,6台BBD(MGS4360)型磨煤机,5台磨煤机就可以满足锅炉MCR负荷。

2 制粉系统优化调整锅炉燃烧调整的是在实质煤质条件下,优化锅炉运行方式和参数,减少飞灰和排渣,提高锅炉效率。

试验前利用停磨机会对各台磨煤机回粉管、分离器挡板进行了清理检查。

2.1 一次风调平通过观察发现各磨煤机出口静压偏差较大,因此在磨煤机80%以上出力下,采用防堵靠背管实测各磨煤机出口粉管的动压值,并通过粉管上的可调缩孔调平了各管动压,保证了磨煤机各粉管出力的均匀性。

2.2 煤粉细度调整试验分离器挡板调整主要磨煤机分离器挡板调整至开度为4.5,维持磨在150A-160A左右,此后通过定期加直径为50mm的钢球保证磨煤机电流控制在150-155A之间,通过调整各制粉系统细度总体下降,但调整初期煤粉均匀性仍较差,后期随着制粉系统的运行,磨煤机内大小钢球配比逐步趋于合理,煤粉细度得到下降且均匀性也得到提高,图1是制粉系统调整前、调整初期、调整后期各一次风管煤粉细度一周内日平均值的比较:3 燃烧优化调整试验南宁电厂当前正常运行时采用石油焦与无烟煤及高硫煤的掺烧,此次针对煤质特性主要进行了不同石油焦掺烧方式掺烧试验。

世界首台!东方电气研制的660M W超临界循环流化床锅炉投运运行表明,整个机组出口二氧化硫的排放小时均值为19.96毫克/标准立方米,锅炉出口氮氧化物的排放小时均值为28.97毫克/标准立方米,粉尘排放小时均值为0.86毫克/标准立方米,各项污染物排放指标均远低于超低排放的要求。

9月16日0时0分,由东方电 气集团东方锅炉股份有限公司自主研 发的世界首台660M W超临界循环流化床锅炉通过168小时满负荷试运行,正式投入商业使用。

整个试运 行期间,锅炉运行安全稳定,主要运 行参数达到设计要求,性能数据先进,经济指标优良,污染物排放达到超低 排放的要求。

该项目的成功投运,使 东方锅炉再次站在了循环流化床技术 研发的制高点。

平朔电厂所用的锅炉是目前世界上装机容量最大的循环流化床机组锅炉,参数达到660MW。

习近平总书记指出,关键核心技术是要不来、买不来、讨不来的。

多年来,东方锅炉把创新作为引领发展的第一动力,坚持创新驱动,服务国家战略,全力以赴推进循环流化床技术国产化、大型化应用,牢牢将大国重器和核心技术掌握在自己手中。

东方锅炉是国内较早研制循环流化床锅炉的企业,在循环流化床技术研发领域大力推进核心技术攻关,攻克了一大批关键技术,多次填补国内、国际空白,拥有众多自主知识产权,创造了多个世界第一,并不断刷新纪录。

在平朔项目上,东方锅炉采用先进的炉内燃烧控制手段,充分发挥循环流化床锅炉本身的环保性能,使得污染物原始排放始终控制在较低水平。

同时配置炉内喷石灰石脱硫+尾部湿法脱硫技术,脱硝采用SNCR烟气脱硝装置+预留一层S C R,炉内炉外协同控制污染物排放实现清洁高效利用低热值燃料。

运行表明,整个机组出口二氧化硫的排放小时均值为19.96毫克/标准立方米,锅炉出口氮氧化物的排放小时均值为28.97毫克/标准立方米,粉尘排放小时均值为0.86毫克/标准立方米,各项污染物排放指标均远低于超低排放的要求。

■(来源:东方电气)57中国机电工业2020年第10期。

国内首台660 MW二次再热机组启动与调试唐清舟;钟明才;潘家成;王建伟;侯明军;谢涛;方邦义【摘要】Double-reheat is an effective mean to increase efficiency of steam turbine.New choice has been provided for the future con⁃struction of thermal power projects as the domestic first double-reheat steam turbine which operates successfully. This article introduc⁃es the configuration of start-up system, the choice of start-up parameter and existing problems during start-up and commissioning, it provides a reference for the design and operation of the same type steam turbine.%二次再热是火电机组提高效率的有效手段,国内首台二次再热机组的成功投运,为今后火电项目的建设,提供了新的选项。

文章介绍了东方二次再热汽轮机启动系统的配置、启动参数的选择以及机组的启动和调试中需注意的事项和存在的问题,为今后同类机组的投运和设计提供了参考。

【期刊名称】《东方汽轮机》【年(卷),期】2016(000)001【总页数】4页(P73-76)【关键词】首台;二次再热;旁路;启动【作者】唐清舟;钟明才;潘家成;王建伟;侯明军;谢涛;方邦义【作者单位】东方汽轮机有限公司,四川德阳,618000;华能安源发电有限公司,江西萍乡,337000;东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000【正文语种】中文【中图分类】TK263随着全球经济和社会的快速发展,燃煤价格持续上升且环境保护要求越来越严格,低碳经济受到广泛关注。

第 3 页 共 8 页极冷态启动 (长期停机)_中压缸启动

600075150225

300

375450

525600675

050100150200

250300350400450500550600650700750800850900950100010501100时间(分)

主汽温度(℃)/再热汽温度(℃)020406080100120负荷(%)/主汽压力(M P a )

△ 点火 △汽机冲转 △并网 △满负荷总计:1050分

第 4 页 共 8 页冷态启动 (停机150小时)_中压缸启动

600

4.34 075

150225

300

375450

525600675

050100150200250300350400450500550600650700750800850时间(分)主汽温度(℃)/再热汽温度(℃)020406080100120负荷(%)/主汽压力(M P a )

△

点火

△汽机冲转 △并网 △满负荷 总计:800分

第 5 页 共 8 页温态启动 (停机72小时)_中压缸启动

600

075150225300375450525600675

0306090120150180210

240270300330360390420450时间(分)

主汽温度(℃)/再热汽温度(℃)020406080100120负荷(%)/主汽压力(M P a ) △ 点火△汽机冲转 △

△满负荷总计:440分

6 页 共 8 页热态启动(停机10小时)_中压缸启动

6004.34075150

225

300375450525600

675

0102030405060708090100110120130140150160170180190200时间(分)主汽温度(℃)/再热汽温度(℃)0204060

80

100120负荷(%)/主汽压力(M P a ) △

点火

△汽机冲转 △并网 △总计:185分

第 7 页 共 8 页极热态启动 (停机1小时)_中压缸启动

4.342

5.0

075150225300375450525600

675

0102030405060708090100110120130140时间(分)

主汽温度(℃)/再热汽温度(℃)02040

6080

100120负荷(%)/主汽压力(M P a ) △

点火 △汽机冲转△并网 △满负荷总计:128分

第 8 页 共 8 页停炉曲线_中压缸启动

75

150225

300375

450525600675

-30-101030507090110130150

时间(分)

主汽温度(℃)/再热汽温(℃)0204060

80

100120负荷(%)/主汽压力(M P a ) △停炉 △

降负荷。