径向钻孔-高压水射流-Jetstream高压泵的应用

- 格式:pptx

- 大小:3.74 MB

- 文档页数:5

46 2021.05高压水射流技术的发展与应用林志立 卢钱杰 易新华 程晓民(宁波工程学院机械工程学院)高压水射流技术是利用增压设备,将液体压缩后经喷嘴高速喷出,形成高能量的微细射流的清洗技术。

本文介绍了各种高压水射流及其在切割、清洗除锈等领域的应用情况,展望了高压水射流技术的发展趋势,对探索高压水射流技术的机理与应用研究具有重要的借鉴意义。

1 高压水射流的分类与工作原理按水射流的技术特征可以分成:1)纯水射流纯水射流以纯水为能量介质,不加入磨粒等物质,借助高速射流的冲击能量进行清洗、切割等,主要用于金属板材、岩石、食品、橡胶、木头、皮革、碳纤维复新技术新产品New T echnique and Product合材料等物质的加工。

2)磨料射流将固体磨粒加入纯水射流中,可以有效改善水射流的切割、破碎效果。

固体磨粒将纯水射流的水介质的滞止动态冲击转变成磨粒的动态冲击,提高了高压冲击介质的磨削能力和冲击能力,相比纯水射流,磨料射流的切割效果获得极大的改善。

3)空化射流空化射流利用“汽蚀”原理,水射流从喷嘴喷射出时含有空气的空泡,调整好喷嘴与加工表面的距离,使空泡在这个距离中持续存在,空泡浮着加工材料的表面,在射流冲击压力作业下破灭,汽蚀加工材料的表面,从而实现清洗、破碎加工材料表面的作用。

空化射流的清洗效果优于普通的纯水射流,用于航空航天器、核反应堆等清洗。

4)脉冲射流脉冲射流是一种非连续射流,利用专用设备,将动力源的能量传递给水,获得能量的水经过喷嘴射出,形似炮弹一样的小水团,打击在靶体上,切割、破碎目标材料。

实际上,脉冲射流利用水锤原理,提高射流的打击能力,促使材料的裂纹快速扩散,其冲击力远大于连续纯水射流的迟滞力,从而提高了脉冲射流的加工能力。

2 高压水射流的发展与应用1)水射流清洗水射流清洗可以用于人工或化学难易去除的油污、水垢、锈层、涂层、混凝土等清洗,相比传统的人工、机械或化学清洗,具备清洁效率较高、污染较少、经济性较好、不易损伤新技术新产品New T echnique and Product本体、便于自动控制等优势,不仅可用于清洗结构形状复杂的部件,而且可以在空间环境复杂、恶劣的地方开展清洗作业。

高压水射流加工机床在航空航天领域的应用研究摘要:高压水射流加工机床是一种重要的先进加工技术,它利用高速射流水流与被加工物体之间的碰撞剪切作用,能够实现高精度、高效率的加工。

本文将围绕高压水射流加工机床在航空航天领域的应用进行研究,探讨其在航空航天制造和维修中的潜力和优势,并探讨其可能的进一步应用领域。

1. 引言航空航天工业对于零部件的加工和维修要求高精度、高质量,并且对材料表面的损伤要求较低。

传统的加工方法,如铣削和切削,可能会引起材料的热变形和应力集中,从而影响加工质量。

因此,高压水射流加工机床作为一种非接触加工技术,被广泛应用于航空航天领域,以满足其高精度加工需求。

2. 高压水射流加工机床在航空航天制造中的应用2.1 精密零部件的加工在航空航天制造中,需要生产各种复杂的精密零部件,如涡轮叶片、燃烧室喷嘴等。

高压水射流加工机床能够以高速射流水流对工件表面进行精确的切割和形状加工,而且不会产生热效应,因此可以确保零部件的高精度和表面质量。

2.2 钛合金材料的加工航空航天领域常用的材料之一是钛合金,具有优良的强度和重量比。

然而,由于其硬度较高,传统的切削加工难以满足要求。

高压水射流加工机床能够通过调整水射流的参数,实现对钛合金材料的高效率加工,有效提高制造效率和降低成本。

2.3 表面涂层的处理在航空航天领域,需要对零部件表面进行涂层处理以提高其耐磨性、耐腐蚀性和耐高温性。

高压水射流加工机床可以通过喷射适应性涂层材料,将其精确地喷涂在零部件表面,使其达到预期的功能和质量要求。

3. 高压水射流加工机床在航空航天维修中的应用3.1 飞机零部件的修复航空航天器的零部件往往会因为使用磨损或意外损伤而导致退役。

传统的修复方法可能具有较高的工艺复杂性和成本,而高压水射流加工机床可以通过修复和再制造来延长零部件的使用寿命,从而降低航空航天维修的成本。

3.2 航天器的清洗和预处理航天器在使用过程中可能会积聚各种杂质和沉积物,因此需要定期进行清洗和预处理。

⾼压⽔射流技术⾼压⽔射流技术⾼压⽔射流技术概述所谓⾼压⽔射流,是将普通⾃来⽔通过⾼压泵加压到数百乃⾄数千⼤⽓压⼒,然后通过特殊的喷嘴(孔径只有 1-2毫⽶),以极⾼的速度(200-500⽶/秒)喷出的⼀股能量⾼度集中的⽔流。

这⼀股⼀股的⼩⽔流如同⼩⼦弹⼀样具有巨⼤的打击能量,它能够进⾏钢板切割、铸件清砂、⾦属除锈,更能除去管⼦内壁的盐、碱、垢及各种堵塞物。

利⽤这股具有巨⼤能量的⽔流进⾏清洗即为⾼压⽔射流清洗。

⾼压⽔射流是近⼏⼗年来得以迅速发展的⼀项新技术,作为清洗、切割、破碎⼯具,⽔射流具有其独特的优越性。

近年来,随着⼤型化、智能化、专⽤化的⾼压⽔射流装备的迅速发展,该技术已渗透到众多应⽤领域:从⼀般机械零件、建筑物的清洗到以管道、管束、容器为主的⼯业清洗,从机场跑道除胶到船舶除锈,从⾦属、⾮⾦属板材切割到曲⾯仿形切割,从⽔⼒采煤到开采岩⽯,从喷射注浆到破碎路⾯,从⽆⼑⼿术到⽔幕电影、降尘、喷泉……,林林总总。

⾼压⽔射流是以⽔为⼯作介质,通过增压设备和特定形状的喷嘴产⽣⾼速射流束,具有极⾼的能级密度。

⼀些新型射流如脉冲射流、空化射流和磨料射流的相继出现,⼤⼤提⾼了其切割、剥离、破碎能⼒,更进⼀步拓宽了⽔射流技术的应⽤范围,可⽤于清洗、清理、切割、注⽔钻孔、喷雾、破碎、研磨等作业,具有清洁、⽆热效应、能量集中、易于控制、效率⾼、成本低、操作安全⽅便等特点,⼴泛应⽤在轻⼯、机械、建筑、采矿、⽯油、化⼯、核能、军⼯、航天、航空、汽车、铁道、船舶、海洋、冶⾦、市政⼯程以及医学等部门。

特别适宜于⾃然环境恶劣、⼯作危险等场合作业,能⼤⼤减轻劳动强度、改善劳动环境、降低和防⽌危险事故的发⽣。

⾼压⽔射流与激光束、电⼦束和等离⼦束统称为⾼能束加⼯技术,其中⾼压⽔射流是唯⼀的冷切割加⼯技术。

⾼压⽔射流不仅可以切割各类⾦属、⾮⾦属、塑性或脆性硬材料,⽽且⼯艺简单,⼯件材料的物理、机械性能不会破坏。

在各种新材料与复合材料相继涌现的当今时代,⾼压⽔射流的冷切割性能是⽆与伦⽐的⾼压⽔射流的主要优势⼀、清洗成本低:⾸先⾼压⽔射流使⽤的介质是⾃来⽔,它来源容易,普遍存在。

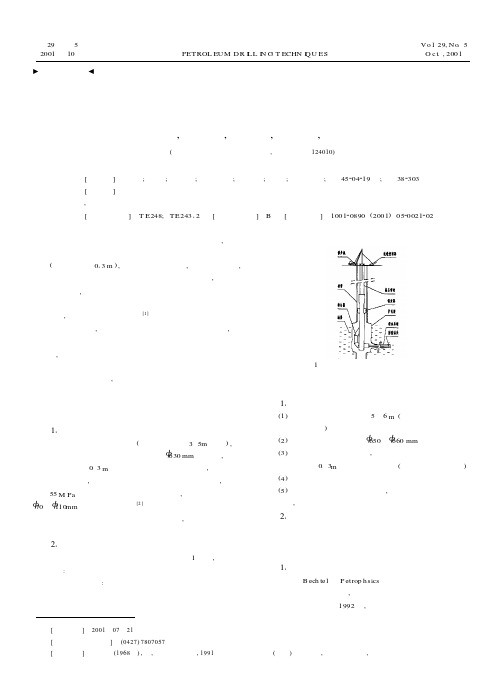

概述高压喷射钻井技术及其应用摘要:国内从1978年开始应用高压喷射钻井技术,在相同地层和钻进参数条件下,喷射钻井比普通钻井速度提高1倍以上,而且随着泵压增加,效果更加显著。

本文首先介绍了高压喷射钻井技术应用所需的条件,然后阐述了高压喷射钻井技术关键点,最后具体分析了高压喷射钻井技术的应用。

关键词:高压喷射;钻井技术;应用喷射钻井是60年代提出并现场实施的一项技术,采用高泵压辅助钻井,可以大大提高钻速。

一般采用的压力范围15-20MPa。

随着近几年人们对高压喷射的深人认识,提高射流压力有利于冲击破碎岩石,并发挥水力机械联合破岩的作用。

制约高压喷射钻井的关键因素是钻井装备,尤其是钻井泵。

喷射钻井技术作为一种新型钻井技术,相对与普通钻井技术,无论在提高钻头进尺和机械钻速等方面,都取得了突破性的发展。

由于钻头进尺和机械钻速指标的提高,也使钻井的非生产时间相对缩短,提高了钻井的速度,减少了事故,降低了成本,也使喷射钻井技术得到了广泛的应用。

我国自1978年开始推广应用高压喷射钻井技术,实践表明这一技术是提高钻井速度的有效手段,能够缩短钻井周期,显著提高经济效益。

随着液压工程、流体工程在钻井技术领域的深入,人们逐步认识到高压喷射技术的优势,并通过喷射压力的提高增加机械钻速与扩大应用场合。

1高压喷射钻井技术应用所需的条件获得高效的钻井水力参数是影响喷射钻井的主要条件。

获得高压是影响和制约当前喷射钻井技术发展和应用的关键因素,下面就高压喷射钻井条件进行阐述。

1.1先进的喷射钻头。

钻头是破岩的工具,也是射流水力特性形成的关键。

要结合地层岩性、钻井深度、钻井性能、钻具结构等因素,合理选择喷射钻头喷嘴的类型,确保形成的射流对井底水力冲击作用效果。

1.2优质的钻井液。

选用的钻井液要充分考虑地层造浆性、岩性特点、钻具组合等因素。

钻井液要具有良好的流动性,形成的射流产生的冲击力要有利于井底破岩和净化。

1.3.稳定的井眼结构。