安得物流:仓储和配送优化设计(PPT)

- 格式:ppt

- 大小:1.84 MB

- 文档页数:28

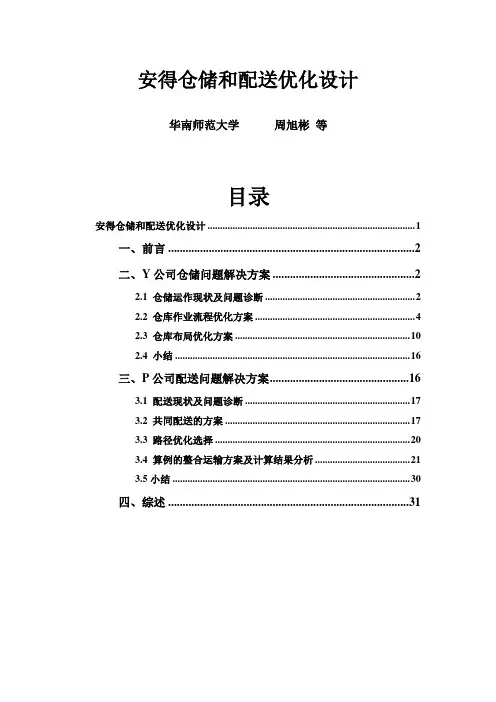

安得仓储和配送优化设计华南师范大学周旭彬等目录安得仓储和配送优化设计 (1)一、前言 (2)二、Y公司仓储问题解决方案 (2)2.1 仓储运作现状及问题诊断 (2)2.2 仓库作业流程优化方案 (4)2.3 仓库布局优化方案 (10)2.4 小结 (16)三、P公司配送问题解决方案 (16)3.1 配送现状及问题诊断 (17)3.2 共同配送的方案 (17)3.3 路径优化选择 (20)3.4 算例的整合运输方案及计算结果分析 (21)3.5小结 (30)四、综述 (31)一、前言现代物流的三大基本功能为:仓储、运输、配送。

第三方物流作为现代物流的主要承担者和体现者,日益受到社会各界的重视。

据材料,安利物流系国内最早开展现代物流集成化管理、以现代物流理念运作的第三方物流企业之一。

然而,随着国家宏观政策的变化、市场环境的变化、客户需要的变化,安得物流在不断发展的过程不可避免的遇到诸多问题与困扰:仓库作业、仓库布局、配送模式等等,这些问题都制约着安得物流公司的发展。

本文对于安得物流在仓储与配送两大现代物流基本功能上遇到的问题,尝试以现代物流理论和管理方法作为支撑对实际问题进行研究分析,得出切实可靠的解决方案。

仓储问题解决方案包括:Y公司仓库作业流程和仓库布局的,配送问题解决方案包括:P公司共同配送以及路径选择。

此份方案针对公司的现状,切实地运用数据和模型进行深入分析、认真研究,提出的解决方案有一定的实用性与可操作性,有一定的现实意义。

二、Y公司仓储问题解决方案2.1 仓储运作现状及问题诊断Y公司是安得物流公司地处南方的一家中等规模的分公司,在这几年中其业务一直处于快速增长阶段。

Y公司的主要客户是T客户,T客户是一个生产销售电饭煲、电磁炉、电炖锅、电水壶等产品的小家电制造企业,每年都有30%以上的增长。

据Y公司A经理反映,仓库作业效率低下的问题随着T客户的业务增长显得非常突出,特别在销售旺季时,客户、承运司机会不断的向其抱怨,如等待时间太长,仓储作业效率太低。

PPT演示安得与未来安得是一家专业化、规模化的第三方物流企业,建立一流的物流服务品牌和专业的物流服务平台一直是其长期努力的发展方向。

安得的目标:建立一流的物流服务品牌和专业的物流服务平台。

近年来,安得的服务范围已经从开始的运输业务拓展到增值服务、供应链管理、物流咨询、高效仓储、快准运输、精益配送、国际货代和冷链物流。

我们还了解到安得正渐渐把她的业务范围扩展到国际范围,力求做到“物畅其流,掌控自如”,以豪迈的姿态走在行业的尖端。

由于进军国际市场要求更规范的运行体制,扩大经营模式也需要更统一的流程操作,这就意味着安得公司要业务——国际接轨流程——简明畅通管理——权责分明财务——最大收益在业务上,做到与体制上与国际接轨,符合国际标准的规定;在流程上,做到流程简明,物畅其流;在管理上,做到权责分明,确切的人员为他的职位范围所负责;在财务上,做到在已有的基础上运用最少的资金投入获得最大的收益。

而要以较低成本且在较短时间内实现以上目标都要求安得公司做到——物流运作流程的标准化!物流运作流程的标准化接下来我要介绍的是我们的方案——安得物流有限公司物流标准化运作流程设计方案。

(以上字数共403字左右)方案目标制定出一套适合安得公司的标准化物流运作流程,以最少的资本投入为安得公司的发展取得更大的进步。

方案的目标是制定出一套适合安得公司的标准化物流运作流程,以最少的资本投入为安得公司的发展取得更大的进步。

方案概述设计思路图图流程层级图流程层级图中最右边虚框说明的意义不大明了,会给人留下疑问,也很容易被问倒(这里我们也要做修改,你看一下要怎样去修改)我们设计方案的总体思路主要是坚持以物流运作流程的标准化为主线,从宏观的初级流程,再到一级流程,在从一级流程成扩充到二级流程,再对二级流程里的作业环节(即三级流程)做出微观的流程标准,层层深入,环环击破,把繁琐、重复、迂回的环节删改成精细、标准、合理的作业流程。

在方案的最后我们还就整个设计方案提出了方案的评价方法与方案的效果展示,这样使得我们的设计方案更加完整、清晰明了。

安得物流仓储设计与优化方案1. 绪论1.1 背景分析1.1.1 公司简介九年的快速发展,今天的安得以专业化、规模化的第三方物流公司形象跻身行业前列。

目前,公司管理仓库总面积近 100 万平方米,年运输量 25.4亿吨公里,配送能力 32 万票次,在全国范围内设立11个分公司,130个物流服务平台。

公司已于2008 年1 月成功的改制为股份公司,并积极筹备上市。

1.1.2 管理手段先进而高效的信息处理手段,是安得不断进步的有效保障。

“安得物流供应链管理信息系统( ALIS )”在设计上追求灵活和完美的架构,在运用过程中追求信息准确性、全面性和实时性。

为公司信息的快捷传递起到了十分重要的作用,成为网络化运营不可或缺的工具。

高度信息化,不但使安得物流实行精益化管理成为可能,也向客户提供了更高价值的信息服务。

1.1.3 公司文化安得倡导“以人为本”的企业文化,在不断积累第三方物流服务经验的同时,培养了大批对各地物流市场和物流知识非常熟悉的专业人才,并引进了一批高层次的物流人才和管理人才,形成了创新、务实、专业的管理团队。

优秀的安得团队,成就了公司的可持续发展,在为客户提供超值服务的同时,也保证了安得的行业领先地位。

1.1.4 物流服务个性化服务的物流服务,是现代企业物流需求的精髓。

安得针对不同客户的物流需求,在收集、分析、加工实时的物流信息的基础上,为客户设计整体物流方案,提供物流功能集成和社会物流集成服务,提高物流管理效率、降低经营成本。

同时,在为客户提供高效仓储、快准运输、精益配送、整体物流方案策划、物流咨询、冷链物流等物流服务以外,还针对企业需求,为客户提供条码管理、补货、包装、库存分析等多项增值服务。

这些服务的实施,为客户快速反应、决胜千里及节约成本提供了可靠的保证,在有限的时间内赢得无限的商机!先进的物流服务理念、完善的物流信息系统、优秀的员工团队铸造了安得科学、高效的内部管理与客户服务体系。