套管开窗侧钻技术

- 格式:ppt

- 大小:951.50 KB

- 文档页数:5

套管开窗侧钻水平井井眼轨迹控制技术套管开窗侧钻技术是一种常用于水平井井眼轨迹控制的方法。

在传统的钻井中,钻井井眼的轨迹通常是直线或者近似直线,这样的钻井方式无法满足一些特殊的需求,比如需要在特定地层进行储层选择或者方便后续的水平井钻探等。

套管开窗侧钻技术可以通过在套管上开一个或多个侧孔,使得井身与地层呈一个特定的角度,从而实现特定轨迹的控制。

套管开窗侧钻技术的实施步骤通常包括以下几个方面:1. 地质条件评估:在实施套管开窗侧钻之前,需要对钻井地点的地质条件进行评估。

根据地质条件的不同,选择合适的开窗方向和位置,以及合适的工艺参数。

2. 套管设计和制备:根据前期的地质条件评估结果,设计和制备合适的套管。

套管的设计要能够支持侧钻的需求,并且要能够满足井眼的稳定性和强度要求。

3. 套管上开孔:根据套管设计的需求,在套管上开相应数量的侧孔。

开孔的位置和角度要根据地质条件、轨迹控制要求和工艺参数来确定。

开孔可以使用电火花或者其他适当的方法进行。

4. 侧钻动力系统设计:设计合适的侧钻动力系统,以提供足够的动力和扭矩来实施侧钻操作。

动力系统的设计要考虑到钻头的选用、钻具的强度和稳定性等方面。

5. 井眼轨迹控制:通过合理的控制侧钻工艺参数,如转速、进给速度、注浆压力等,来控制井眼的轨迹。

根据地质条件和开窗方向的不同,需要不断地调整工艺参数来实现预期的井眼轨迹。

套管开窗侧钻技术可以广泛应用于水平井的开发和生产中。

通过合适的开窗方向和位置,可以实现更好的储层选择和开发效果。

与传统的直井井眼相比,套管开窗侧钻技术能够更好地满足复杂地质条件下的需求,并提高钻井的效率和效果。

套管开窗侧钻水平井井眼轨迹控制技术随着石油工业的发展,对于油田开发的要求也越来越高。

传统的直井钻井技术已经不能满足对储层的开采需求,因此水平井技术应运而生。

套管开窗侧钻水平井是一种常用的油田钻井技术,它在垂直井井眼的基础上通过侧向开窗和钻进水平段,实现了在地层中更大范围的水平井井眼。

水平井井眼轨迹控制技术一直是该技术面临的难点之一。

本文将介绍套管开窗侧钻水平井井眼轨迹控制技术的相关内容。

一、套管开窗侧钻水平井简介套管开窗侧钻水平井是指在已钻进的垂直井井眼内,通过套管侧向开孔,并在开孔处向侧向钻进水平段,形成水平井井眼。

这种技术适用于那些无法通过传统方式直接在地层中打井的情况,例如地质条件复杂,需要避开敏感地层或者地下设施等。

套管开窗侧钻水平井在提高油田开采效率、降低钻井成本和减少环境影响方面具有明显的优势,因此备受油田开发者的青睐。

在进行套管开窗侧钻水平井时,井眼轨迹的控制是至关重要的。

一方面,井眼轨迹的控制影响着后续井筒建设和油层开采的质量和效率;良好的井眼轨迹控制也可以减轻钻井过程中的风险和难度。

传统的套管开窗侧钻水平井井眼轨迹控制技术主要包括测量、数据处理和导向技术。

1. 测量技术在进行套管开窗侧钻水平井时,需要对井眼轨迹进行精确测量。

常用的测量方法包括地磁测量、地震测量和测斜测井。

地磁测量是利用地磁仪测量磁场分布,通过分析地磁数据来确定井眼轨迹。

地震测量是通过发送地震波并接收地震波返回的信息,根据接收的地震数据来确定井眼轨迹。

测斜测井是通过在井眼内安装测斜仪来获取井眼轨迹的实时数据。

这些测量技术可以有效地获取井眼轨迹的信息,为后续的数据处理和导向技术提供依据。

2. 数据处理技术获得的井眼轨迹数据需要进行处理和分析,以便得到准确的井眼轨迹信息。

数据处理技术包括数据解释、数据融合和数据分析。

数据解释是根据测量技术获取的原始数据,通过对地质信息和井眼特征的分析,对井眼轨迹数据进行解释和处理。

数据融合是将不同测量技术获取的数据进行整合和融合,以提高井眼轨迹数据的精度和准确度。

套管开窗侧钻方案1. 引言套管开窗侧钻是一种在井筒内进行侧向钻探的技术,它通过在套管上打开侧钻窗口,将钻头引导至目标地层。

这种技术在油气勘探中起着重要的作用,能够实现多阶段作业、多层次钻探和水平井的钻探。

本文将介绍套管开窗侧钻的方案,包括钻具选择、操作流程、风险控制等方面。

2. 套管开窗侧钻方案的选择和设计在选择套管开窗侧钻方案时,需要考虑以下因素:•目标地层的压力和温度•钻头的尺寸和类型•储层特性(如潜水、含油含水比例等)根据以上因素进行综合分析,确定最佳的套管开窗侧钻方案。

3. 钻具选择在套管开窗侧钻中,常用的钻具包括:•钻头:常见的有平头、弯头、V形等不同类型的钻头。

选择钻头时需要考虑地层类型、钻速和钻头寿命等因素。

•钻杆:钻杆的选择需要考虑其长度、强度和刚性等特点,确保其能够承受钻井过程中的各种力和载荷。

•钻柱:钻柱是将钻杆连接在一起的工具,它提供了支持和传递扭矩的功能。

以上钻具的选择应根据实际情况进行综合评估和设计。

4. 操作流程套管开窗侧钻的操作流程主要包括以下几个步骤:4.1 准备工作在进行套管开窗侧钻前,需要进行以下准备工作:•检查套管和钻杆的完整性和可用性;•检查钻头的磨损和寿命;•准备好所需的钻具和相关设备。

4.2 套管下打开钻井液在准备工作完成后,将钻井液注入到井筒中,确保压力和流量的稳定。

4.3 安装套管在钻井液稳定后,将套管安装到井筒中,确保套管的位置和稳定性。

4.4 套管开窗根据设计方案,在套管上打开侧钻窗口。

这可以通过使用旋转侧钻工具来实现。

4.5 进行侧钻作业将钻具引导到目标地层进行侧钻作业。

在此过程中,要注意钻具的位置、孔道的直径和倾斜度等因素,并及时调整。

4.6 钻具取出和检查侧钻作业完成后,将钻具逆向拔出,并进行检查和维护。

5. 风险控制在进行套管开窗侧钻时,需要注意以下风险:•套管和钻杆的损坏或卡住;•钻头的旋转失控;•钻具下落或掉落等情况。

为了降低这些风险,需要进行周密的计划和设计,并进行必要的检查和维护。

套管开窗侧钻水平井井眼轨迹控制技术套管开窗侧钻水平井井眼轨迹控制技术是一种在油气钻探领域中广泛应用的技术,它可以帮助工程师们更加精确地控制井眼轨迹,进而提高钻井效率和降低成本。

本文将介绍套管开窗侧钻水平井井眼轨迹控制技术的原理、应用及发展前景。

一、技术原理套管开窗侧钻水平井井眼轨迹控制技术是利用专门设计的侧钻钻头,在套管的侧壁上钻出一个小孔,然后通过侧钻钻头在地层中水平钻进,形成水平井井眼。

在这个过程中,通过对侧钻钻头的控制,可以精确地控制井眼轨迹,使得井眼的水平段长度和井眼的弯曲程度都能够得到精准控制。

这项技术的实现主要依靠两个方面的关键技术。

一是侧钻钻头的设计和制造,需要具备良好的侧钻性能和稳定性,能够在套管侧壁上准确钻孔,并且从钻孔处水平钻进地层。

二是对侧钻过程的实时监测和控制技术,通过各种传感器对侧钻过程进行实时监测,并且及时对钻头的位置和方向进行调整,以保证井眼轨迹的精确控制。

二、技术应用1. 油气开发套管开窗侧钻水平井井眼轨迹控制技术在油气开发中的应用非常广泛。

相比传统的垂直井钻探,水平井的产能更高,能够有效提高油气的产量。

而套管开窗侧钻技术可以帮助工程师们更加精确地控制水平井的井眼轨迹,使得水平井的产能和产量进一步提高。

套管开窗侧钻技术还可以减少油气钻井的环保风险,因为它可以减少地表对地下水的破坏,减少井眼的漏失和污染。

2. 水力压裂在油气开发中,水力压裂是一种常用的增产技术。

而套管开窗侧钻技术可以在水力压裂过程中起到关键作用。

由于水力压裂需要将高压水和砂岩混合物注入到井眼中,需要井眼有足够的宽度和均匀的压裂效果。

而通过套管开窗侧钻技术,可以精确控制井眼轨迹,使得水力压裂效果更好,进而提高产能和产量。

三、技术发展前景随着油气开发技术的不断进步,水平井将会更加复杂和多样化,对套管开窗侧钻技术的要求也将会更高。

套管开窗侧钻水平井井眼轨迹控制技术还有很大的发展空间,需要不断进行技术研发和创新,提高技术的稳定性和可靠性。

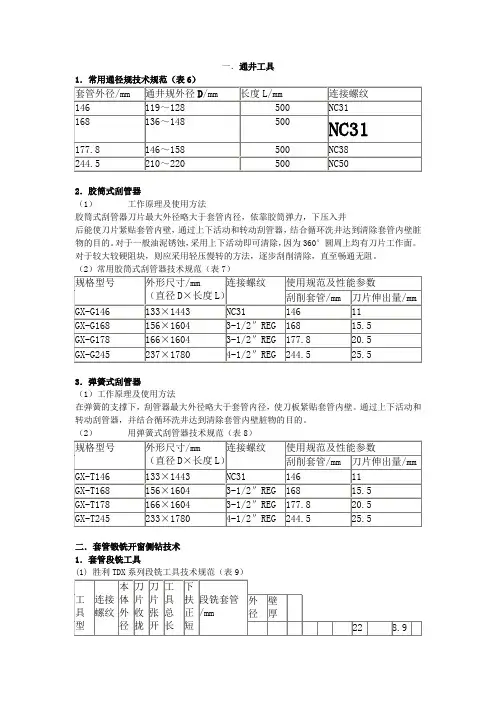

一.通井工具2.胶筒式刮管器(1)工作原理及使用方法胶筒式刮管器刀片最大外径略大于套管内径,依靠胶筒弹力,下压入井后能使刀片紧贴套管内壁,通过上下活动和转动刮管器,结合循环洗井达到清除套管内壁脏物的目的。

对于一般油泥锈蚀,采用上下活动即可清除,因为360°圆周上均有刀片工作面。

对于较大较硬阻块,则应采用轻压慢转的方法,逐步刮削清除,直至畅通无阻。

3.弹簧式刮管器(1)工作原理及使用方法在弹簧的支撑下,刮管器最大外径略大于套管内径,使刀板紧贴套管内壁。

通过上下活动和转动刮管器,并结合循环洗井达到清除套管内壁脏物的目的。

用弹簧式刮管器技术规范(表8)(2)二.套管锻铣开窗侧钻技术1.套管段铣工具(1) 胜利TDX系列段铣工具技术规范(表9)(2) 三洲公司“D”型段铣器技术规范(表10)2.推荐段铣参数3.推荐钻具组合(表12)4.套管段铣器的工作原理开泵后在钻井液的压力推动下,段铣器的刀片张开,先定点转动转具对套管进行切割。

当套管割断后泵压下降2~3MPa,此时再继续切割20~30分钟对套管段口进行修整,便可式加钻压进行套管磨铣。

需要回收段铣工具时,停泵,活塞在弹簧作用下上行复位,刀臂将自动收回,便可起钻。

2.套管段铣工艺及技术要求(1)井眼准备◆ 段铣套管外部水泥胶结良好,保证下部套管不晃动,上部套管不脱扣。

◆ 尽量避开套管接箍,在接箍以下1.5~2m处开始切割。

避免切割套管扶正器,以保证磨铣速度和单副刀片的段铣进尺。

◆ 要求段铣点下端距水泥塞面最少不能低于10m。

用刮管器带通井规通井至段铣井段完以下5m,保证井眼畅通。

◆ 段铣井段应尽量选在直井段,避免偏磨套管造成段铣困难。

◆ 了解套管结构、钢级、套管壁厚及内径。

(2) 泥浆准备为保证段铣施工顺利、确保铁屑携带出井筒,要求钻井液密度大于1.10g/cm3粘度60~80秒以上。

(3) 工具准备提前对段铣工具进行检查,配好钻具及接头,并丈量尺寸和画出草图。

套管开窗侧钻水平井井眼轨迹控制技术套管开窗侧钻技术是一种常用的油气井施工方法,用于在套管内侧进行加工,形成侧向开孔。

这种技术可以极大地提高油气井的产能和采收率,但是需要控制好井眼轨迹,以确保开窗位置准确、井壁完整性和稳定性。

1. 钻具选择:选择合适的钻具对于控制井眼轨迹至关重要。

需要考虑钻头的切削效果、承载能力和稳定性,以及钻具的强度和刚度。

常用的钻具包括扩孔器、鳍片钻头和导流钻头等。

2. 地层评价:在进行套管开窗侧钻之前,需要对地层进行充分的评价和分析。

通过测井、地层采样和岩心分析等手段,确定地层强度、韧性和岩石力学性质等参数,为井眼轨迹控制提供依据。

3. 钻井参数控制:钻井参数的选择和控制对于井眼轨迹控制起着重要的作用。

包括钻井液性能、循环率、压力控制、钻速和切削速度等。

合理的控制这些参数,能够使井眼保持稳定,减小窜漏和井壁崩塌的风险。

4. 水平段钻进控制:水平段的钻进是套管开窗侧钻井眼轨迹控制的关键环节。

在水平段的钻进过程中需要控制钻头的位置和方向,以达到预定的井眼轨迹。

常用的控制方法包括旋转速率和方向的调整、注入压力的调整、钻具操纵和下入钻头的控制等。

5. 井眼质量控制:在进行套管开窗侧钻之后,需要进行井眼质量的检查和评估。

通过测量井眼直径、圆整度、垂直度和完整性等指标,判断井眼是否满足设定的要求。

如果井眼质量不符合要求,需要进行修复和优化措施。

套管开窗侧钻水平井井眼轨迹控制技术对于确保井口安全、提高井产能和采收率具有重要意义。

通过合理的钻具选择、地层评价、钻井参数控制、水平段钻进控制和井眼质量控制,可以实现精确、稳定和安全的套管开窗侧钻作业。

石油钻井划眼与倒划眼一、钻井划眼操作规程1.划眼的钻具结构要简化。

2.上部划眼防止划出新井眼;下部划眼防止憋漏地层。

3.静止期间加强做岗,观察好环空及泥浆液面。

4.对全套设备进行检修,保证设备正常运转。

5.准备足够的钻井液,粘切要高。

6.下钻速度要慢,两分钟下一柱。

7.划眼时要“一冲、二通、三划眼”:接好单根开泵后,先冲下去,上提钻具转动方位再通下去,最后划下去。

冲、通困难时可采用“拨放点划”法,即先加压1-2吨启动转盘,悬重回升后停转盘,再加压1-2吨,重复操作。

绝对不允许划眼时加压连续转转盘,指重表要灵活好用。

8.划眼时早开泵、迟停泵,大排量划眼,划眼过程中要注意观察返出岩屑和间断放空现象。

划眼时要注意缩径井段不能硬压,防蹩泵。

9.划眼时钻具丝扣要上紧,避免钻具事故;划眼防止打倒车,负荷严重时先停总车,钻机快要停时合上低速,刹死刹把。

10.中间循环开泵与试开泵相同,一定要先小排量试开泵,返出正常后方可逐渐增加排量。

11.划眼要步步为营,划3-5m要上提至正常井段,划完一根单根后要多提一个单根,停泵后上提无卡阻,可下放到底,停转盘无倒车,不返喷泥浆,方可接单根。

12.长井段每划眼5-6个单根,要大排量循环泥浆一周,以便携砂和巩固井壁。

其长度视井眼复杂情况而定。

强化防卡操作,钻具静止前恢复原悬重,静止时间不超过三分钟。

13.划眼过程中设备出现故障,造成长时间无法循环时要起钻,并设法灌满钻井液。

二、注意事项起钻或短程起钻中,遇上起钻困难,上提遇挂卡起不出来,而下放可轻松释放,在这样的情况下,可采用“倒划眼”方式,将钻具起出。

倒划眼是处理复杂时最危险的操作,倒划眼过程中井下情况复杂,反扭矩较大,转盘扭矩也相应增大,在操作上控制不当易产生三种情况:将钻具憋停;转盘产生倒车、高速返旋转;钻具旋转憋过、钻具释放扭矩、带动转盘高速正旋转。

以上三种情况非常危险,尤其是后两种情况,在扭矩增大时,钻具在扭矩的作用下产生收缩(就像日常生活中用手将毛巾中的水拧出,手给毛巾一个旋转扭力,毛巾在扭力的作用下收缩变短,当扭力释放后,毛巾自然恢复原状),在转盘高速旋转释放扭矩的同时,钻具伸长,这时很容易将卡瓦带出,卡瓦飞出伤人。

套管开窗定向侧钻技术一、现状套管开窗侧钻技术在国内外已广泛推广应用,并取得了明显的经济效益和社会效益,其技术也日趋完善成熟,成为油田节支增效挖潜的重要手段和措施。

由于我国各大油田勘探与开发到目前已发展到了比较成熟阶段,大部分油田产量已开始处于下滑趋势,甚至于某些油田的产量急剧下降,新增地质储量相对减少,各种采油增产措施难以凑效。

而只有少数油田处于稳产,保持比较乐观的产量。

如四川油田、青海油田、中原油田、华北油田、玉门油田等都失去了昔日辉煌,由原来的稳产,走向了急剧下滑的势头。

加之近几年来原油价格下降、物价因素等,致使原油生产成本高居不下。

这就迫切需要新技术来盘活老区油井,以较少的投资获得较高的经济效益。

套管开窗侧钻技术的应用,使老油区重获新生。

可以实现原有老井充分挖潜地下油气资源潜力,获得更多油气资源。

为此各油田均对套管开窗钻井工艺技术进行攻关与研究,胜利油田1986年完成第一口套管开窗侧钻井营86—斜3井,应用的地锚式定向开窗侧钻法,87年在桩古34—追2井中,在4234.5米处开窗侧钻获得成功。

88—89年又相继完成了3口井,形成了一整套系统的工艺理论和比较完善的工艺技术,目前已在油田范围大面积的推广应用,见到良好的效果。

二、目的及技术简介主要目的就是使原始地层重新裸露,实现再完井作业。

它是对钻井工艺技术的补充和完善,可以实现常规钻井技术无法完成或者有特殊要求的完井作业。

首先可实现钻井过程的补救,及套管内有落鱼或者落物而又无法打捞不能继续进行作业施工的井的补救。

其次,钻井及采油过程中套管变形,影响生产的井,实施套管开窗可以解决。

第三,采油过程中砂堵砂埋严重,通过修井无法恢复生产的井。

第四,直井确实偏离油气层位置,经勘探其周围还有开采价值的油藏。

第五,是有特殊要求的多底井和泄油井等。

第六,是油田开发后期,已无开采价值的井,为了节约钻井成本,充分挖潜,利用原井眼开窗侧钻成定向井或水平井,开采周围油气藏。

套管开窗侧钻水平井井眼轨迹控制技术套管开窗侧钻水平井井眼轨迹控制技术是在油气开采中广泛应用的一项技术。

该技术主要是利用井下定向钻井技术和井下工具的轨迹控制能力,沿着预定轨迹在井壁上导向、制造开窗,实现井眼侧钻和多点开采的目的。

(1)井眼侧钻的预测:通过井壁钻进的数据,技术人员可以预测井眼方向和地层情况,为选定井眼提供参考。

(2)套管固定:套管长度以及上下部缝隙长度应符合设定要求,套管才能够在井下工作,井状的水平弯曲半径、侧向偏角和侧向位移等条件也需要满足要求。

(3)开窗操作:在套管外部制造一个大小合理的口,操作人员调节井下工具,使得开窗方向和位置符合要求。

(4)井眼导向:对于套管开窗侧钻水平井,井眼导向受到很多影响因素,包括井下动力学、钻头质量和钻井流体等。

因此,需要技术人员进行实时监测和控制。

(5)井口稳定:在井下进行开窗侧钻水平井钻井作业时要注意井口的稳定,一旦井口不稳定,会出现下沉、塌陷等问题,影响井下作业的顺利进行。

(1)提高油气开采效率和产量:通过选择和开采较多的作业点,可以使油田开采的效率和产量明显提高。

(2)降低钻井成本:套管开窗侧钻水平井井眼轨迹控制技术可以在同一井筒内进行多次开采,降低了钻井的成本。

(3)提高资源利用效率:利用套管开窗侧钻水平井井眼轨迹控制技术,能够不断地在地层中钻井,创造出更多的开采作业点,增加资源的利用效率。

(4)优化油田开发进程:套管开窗侧钻水平井井眼轨迹控制技术可以在不同时间段和不同深度进行开采和生产,优化了油田开发进程。

总之,套管开窗侧钻水平井井眼轨迹控制技术是一项在油田工业领域中被广泛应用的技术,可以提高开采效率和产量,降低钻井成本,优化油田开发进程,提高资源利用效率,为油田的规划和开发提供了重要的技术支持。

秒懂!套管开窗侧钻技术套管开窗侧钻技术各老区油田经过较长时间的开发生产,由于套管变形或损坏、井下落物事故不易处理,以及井下水锥或气锥等多种原因的影响,陆续有部分油水井已不能维持正常生产,造成原油及天然气产量逐年下降,严重威胁到油田的正常生产。

为了降低钻井综合成本,特别是有效的利用现有井眼,发挥老井潜力,国内油田加强了小井眼开窗侧钻技术的研究与应用。

经过几年来的不断发展,这一技术已日趋成熟和完善。

开窗侧钻技术就是利用老井井眼对油藏进行再开发挖潜,并充分利用老井原有的一些采输设备,使原井的生产潜力得以充分发挥的新技术新工艺,从而延长老井使用寿命,提高原油产量,同时还可利用老井的井眼大幅度降低施工成本,缩短施工周期,提高综合经济效益。

因而开窗侧钻二次开发老井的油气资源具有广阔的应用前景。

由于各油田油藏埋深、储层物性、地质特点、套管程序有着诸多不同,如何有效利用套管开窗侧钻技术,提高油藏开发效果,需要做大量的研究工作,这主要包括钻井设备优选配套,井眼轨迹设计、监测和控制,钻井液、完井液选型及现场处理维护,完井固井施工及测井射孔等,以形成一套适合各油田的侧钻井技术。

侧钻井技术主要应用在以下几种井况:井下技术状况差(套管变形或损坏、井下落物);采油井不出油或低产井;老井油层互窜或油层高含水;调整井网挖掘剩余油,增加可采储量;老井加深,开发或勘探深层系油藏。

—商务推广—窗口位置的优化设计侧钻位置的选择与原井套管完好情况、地层岩性、油水层纵向分布状况、工具造斜能力、开窗方式、地质设计有关。

侧钻位置的优选应以尽量利用较长的老井眼、缩短钻井周期、节约钻井成本、保证钻井施工安全、延长油井有效寿命、提高油井产量为总原则。

具体可以归纳为以下几点:(1)侧钻位置要尽可能深;侧钻位置以上套管完好,无变形、破裂和漏失,窗口应选择在固井质量好、井斜小的井段,并避开套管接箍2~3m。

(2)若采用锻铣方式开窗,侧钻位置及以下至少20m之内陆层稳定、可钻性要好,以便于造台肩和钻出新井眼,并且不易回到老井眼。

天然气套管开窗侧钻水平井工艺技术分析天然气套管开窗侧钻水平井是一种应用于油气勘探开发的技术,它在传统的垂直钻井基础上,通过在套管上开窗,利用侧钻技术在垂直井段中钻探水平井段,从而增加了井眼的长度,提高了底孔的产能。

下面将从工艺和技术两个方面进行详细的分析。

工艺分析:1.地质分析:进行地质勘探,分析岩性、井段结构和脆性等地质特征,确定水平井段的位置和长度,确定套管的直径和强度。

2.钻井方案设计:制定合理的钻井方案,包括套管设置、开窗位置和窗口间隔等参数。

根据水平井段的长度和需要达到的目标井深,设计合适的套管和钻头组合,保证钻井的安全和高效。

3.套管设置:根据地质分析结果,确定套管的直径和强度,并按照设计方案在合适的井深设置套管,确保井筒的稳定和井口的安全。

4.开窗操作:在套管上进行开窗操作,可选择机械钻探或爆破方式。

机械钻探使用特殊的钻具,在套管上钻出窗口;爆破方式则通过爆炸装置在套管上引爆,从而在套管上形成窗口。

开窗操作需要特别注意安全,避免对套管造成损伤。

5.侧钻水平井段:利用侧钻技术在垂直井段中侧钻水平井段。

侧钻时需要选择合适的钻头和钻具,提高钻井进展速度。

6.井壁壁厚监测:在侧钻水平井段钻探过程中,需要不断监测井壁的壁厚情况,确保井壁的完整性和稳定性。

可以通过井壁测厚仪或者其他测量装置进行监测。

7.断层及封障处理:如果遇到断层或者其他地质构造,需要采取相应的处理措施,确保井段的完整性和稳定性,并避免对井筒造成损害。

8.注水和压裂:根据需要,可以在侧钻水平井段进行注水和压裂处理,以提高油气的开采率。

技术分析:1.套管设计和材料选择:根据井段的地质特征和工程要求,设计合适的套管尺寸,选择合适的材料,以满足井深和井筒稳定的要求。

2.开窗技术:通过机械钻探或者爆破方式在套管上形成窗口。

机械钻探可以选择合适的钻头和钻具,进行精确的窗口开孔操作;爆破方式则需要合理控制爆炸装置,确保安全和窗口的质量。

3.侧钻技术:侧钻是通过改变钻头或者钻具的方向,在井眼中钻探水平井段。

Φ139.7mm套管开窗侧钻技术规程二○一六年二月二十日Φ139.7mm套管开窗侧钻技术规程套管开窗侧钻技术是指利用原井套损段(点)以上的套管井眼,重新钻开距套损段一定距离的油层,以达到恢复产能和注采关系之目的的一项钻井工艺技术。

1、资料调研必须对原井和其邻井进行调研,需要调研的资料有:完钻日期、地质简介、井身结构、钻井液、钻时、井径、井斜、套管数据、固井质量、复杂情况、井下事故、原井大修情况、原井井口和井筒现况及周围注水井情况。

2、工具、仪器和钻具配套标准2.1 钻具2.1.1 井斜小的侧钻井使用一级钻杆,大斜度井应配新钻杆。

2.1.2 井斜35°以内的侧钻井配3-1/2加重钻杆100~150m;井斜35°以上的侧钻井配加重钻杆150~200m。

2.1.3 每口井应配尺寸合适的三只稳定器2.1.4 钻杆内径必须一致,防止仪器和工具阻卡。

2.1.5钻铤、无磁钻铤、稳定器及配合接头须经探伤检查合格方可使用。

2.2 侧钻井特殊钻具、工具配套标准(适用内径大于121mm以上的套管)Φ118mm×2m通径规Φ118mm刮刀钻头Φ118mmPDC钻头Φ114mm导斜器Φ118mm钻铰式铣锥Φ95mm0.75°、1°、1.25°、1.5°单弯螺杆Φ104.8mm无磁钻铤或Φ89mm无磁承压钻杆Φ117mm、Φ115mm稳定器KKQ-114水力式扩孔器备注:对于10.54mm的套管,通径规和铣锥Φ115mm,斜向器Φ110-112mm,钻头Φ114-114.3mm。

2.3侧钻井主要测量仪器a 磁力单点照相测斜仪b 磁力或电子多点照相测斜仪c 有线随钻测量仪d 陀螺测量仪3、Φ139.7mm套管开窗侧钻程序3.1 井筒准备(采油厂)3.1.1 通知采油厂,使该井周围的注水井停注;3.1.2 通井钻具组合:Φ118mm刮刀+Φ73mm钻杆。

通套管内径的原则:通径规直径大于斜向器2~3mm,长度不小于斜向器长度,一般为Φ118mm×2m通径规+Φ73mm钻杆3.1.3 技术要求:通井深度应通至预定开窗点以下50m ;下钻速度要慢,分段下钻,遇阻加压不得超过20KN。

套管开窗侧钻技术阐述了套管开窗井的作业方法,总结了套管开窗侧钻井取得的主要技术成果,从钻井液配伍方面也给予了探讨,分析了影响侧钻小眼井钻井速度的主要因素,指出了开窗侧钻井目前存在的问题,提出了进一步提高侧钻井钻井速度及效益的建议和措施。

标签:套管开窗;侧钻;井眼轨迹;定向井;水平井;机械钻速;钻具组合一、套管段铣和定向开窗作业方法1、范围本标准规定了使用水力段铣工具进行套管段铣作业和使用定向开窗工具(固地锚式斜向器)在套管内定向开窗作业的技术要求。

本标准适用于在不同直径的油气井套管内段铣和定向开窗作业。

2、定义本标准采用下列定义。

2.1、套管段铣用水力段铣工具在预定(设计)的套管位置切割磨铣掉一段套管,形成祼眼井段的作业方法。

2.2、定向开窗利用斜向器在预定(设计)的套管位置定向磨铣掉一部分套管,形成一个规则的窗口的作业方法。

3、作业前的准备3.1、作业设备的准备a)根据套管段铣和定向开窗后侧钻井的负荷需要,确定钻机类型;b)以作业井的套管中心为基准,校正转盘、井架天车及全套设备;c)按设计要求校准泵压表、转盘扭矩仪、指重表及转盘转速表;d)钻井泵的性能要能满足作业对排量和泵压的要求;e)按设计要求装好井控装置。

3.2、段铣井段或窗口位置的确定a)了解预计作业井段及其附近套管的钢级、壁厚;b)了解預计作业井段及其附近套管的固井质量;c)必要时测量预计作业井段及其附近套管内径的磨损程度;d)选择水泥胶结好、套管内径磨损小的套管作为段铣或开窗的位置,并尽量避开套管外扶正器;e)校正作业井段套管接箍的深度;f)套管接箍以下2~3 m处为段铣始点或开窗的起始深度。

3.3、井眼和管柱的准备a)配足性能符合设计要求的钻井液后,下入大水眼的钻头与光钻杆的钻具组合进行通井,采取分段循环的方式替出井内油、水及陈浆,通井至预定深度,充分循环调整钻井液性能;b)先用套管刮削器刮管壁,然后下入套管通井规通径,通井规的外径应不小于段铣工具装完扶正块以后的外径;c)通钻杆内径。