SFC03制程移转作业流程(厂内移厂内)

- 格式:doc

- 大小:52.50 KB

- 文档页数:2

模具移模作业办法编制:审核:批准:生效日期:受控标识处:分发号:1.0 目的统合并管理模具厂,进行模具转移作业,适时掌控模具移转流程顺畅。

2.0 范围针对本公司采购模具项目(不含冶具及设备类)之模具转移作业均适用之。

3.0 定义用于压铸、塑料射出及冲压模具等….之生产器具。

4.0 权责4.1研发部:提供「最终确认图」供移模之厂商生产制作用。

4.2采购课:提报被移模之厂商或移模机型,并预定移模日期及清查库存动作。

4.3生管课:清查并提报模具移模之库存数量及预备料量。

4.4仓储课:协助提领单位领取样品作业。

5.0作业流程图《附图一:模具移模作业流程图》6.0作业程序6.1经提报单位,向采购课提出申请或告知采购课移模需求项目。

6.2申请单位提供移模项目,经主管评估及考虑,如:交货期限、付款条件及符合对质量要求,后决定移模与移模至何厂商生产制作。

6.3决定移模项目,会先开立「领料单(逐茟)」﹝附件一﹞向仓储课提领样品供新厂商报价,待众厂商报价后‧再选定移转至何处厂商承制生产。

6.4询价完成后,采购员需在「采购比价呈核表」﹝附件二﹞,填写询比议价数据并附上厂商报价单,呈主管评定审核。

6.5采购课会针对移模项目,提供生管课进行清查厂内库存量及预备料量等….,再下「采购单」﹝附件三﹞给原生产厂商进行备料,待备料完成后,才会进行移模动作。

6.6「采购比价呈核表」经主管签核后,需开立「模具保管合约书」﹝附件四﹞送呈主管审核后,再转厂商签订盖章。

6.7采购课需将移模之项目,填立「文件/图面需求申请单」﹝附件五﹞向研发部出申请。

6.8申请图面完成后,需将图面转承制厂商进行制作。

6.9厂商制作前,需与主办工程师进行检讨图面尺寸、规格及材料射出重点有无修正或改进需要,才能进行生产制作。

6.10厂商再制程中,有关制程技术问题需由研发部主办工程师协助回复。

6.11厂商依本公司提供之相关图面资料制作,厂商制作完成后送样品,转研发部主办工程师进行样品量测确认。

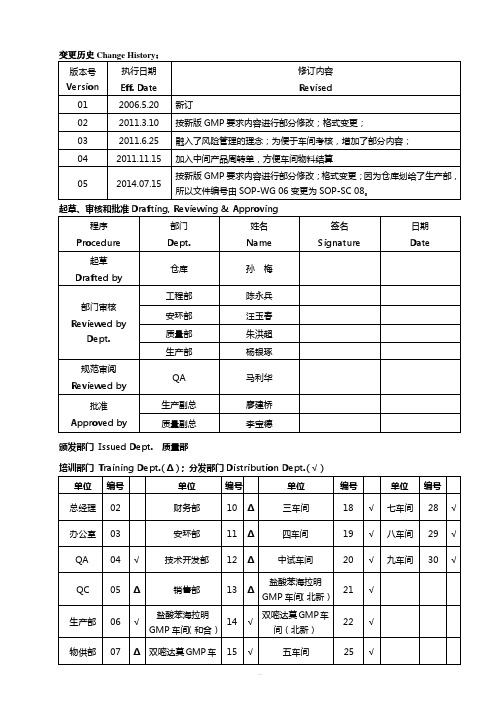

颁发部门Issued Dept. 质量部1.目的Objective:建立中间产品验收、储存、发放和退货的整套程序,保证中间产品管理规范化。

2.范围Scope:启东东岳药业有限公司生产的所有品种中间产品的管理。

3.术语Terminology:无4.责任Responsibility:仓库保管员:指导车间对中间产品的贮存进行管理;负责对车间的中间产品进行帐面管理;QA:对中间产品的管理进行监督检查;指导车间人员进行中间产品的取样;QC:负责中间产品的检验;中间产品生产车间人员和使用单位:负责车间中间产品的取样和管理;财务部:负责各车间间中间产品转移的财务结算;生产部:监督并协调中间产品在各车间间的流转;技术部:负责无质量标准,或无法准确测定的中间产品结算方法的制定;负责各车间交叉利用设备、人员时及因质量问题影响其它车间收率或消耗时的结算解决方案的制定;总经理:负责各车间争议问题的仲裁;5.程序Procedure5.1编号、初验和请验Receipt,Code and Quarantine5.1.1由技术部移交过来的新产品的中间产品,或经技术革新后新产生的中间产品,应由技术部提出申请,交QA按“SMP-SC 01物料分类编号管理规程”统一编号;5.1.2中间产品生产结束后,生产车间操作人员按公司“SMP-SC 02批号管理制度”给予批号,每个物料容器的物料都应当指定并标上物料编号、批号。

此号码应当用于记录和追溯每批的处置情况,每批物料只有唯一的状态标识。

5.1.3车间生产操作人员在每件外包装上挂上“物料标签”,注明:品名、标准、批号、数量等,按定置管理要求入置待验区,或用黄色绳围栏,设“待验牌”,及时通知班组长到现场对生产操作和记录进行初验,初验内容包括:a.核对用于生产中间产品的原料是否在适宜条件下进行称重和测量;b.核对称重和测量装置具有适合于其用途的精度;c.核对留待以后生产操作使用的中间产品是否装在适宜的容器中,并标明:物料的名称、物料的重量、必要时,注明复验期;d.检查关键的称重、测量或分装操作是否有人复核或接受相应的控制。

修定记录一目的确保成品运输的安全性,有力实施C-TPAT要求确保货物的安全到达目的地;二使用范围适用于本公司仓库、货运部、业务联络部、船运、报关等部门;三跟踪公司内公司外(付运成品)货物的流转程序1、公司内货物流转的跟踪:公司内货物的流转主要在各分仓、工场、组别之间流转,凡是进出都会有相应的发货单或领料单支持和跟随以及电脑记录。

1) 为了能够识别货物,公司建立了独特的编号系统(Part Number System)对于不同工序、不同类别的制品都会有独特的物科/产品编号,而每一批物料/产品都会有自身之状态标识(注明名称、编号、数量、日期等,如属于成品,则会有一张“成品检验状态纸”注明该批成品的Date Code 等资料)。

2) 为了能够清楚反映每一笔货物的进出去向和结存,工公司已设立电脑系统去输入和记录每一笔货物的进出情况:包括供应商名称、货物进由日期、货物名称、编号、数量等);同时,每一部货车的到公司和出公司的时间也都有司机的签署。

3) 货物在公司内流动迁移会有《领料单》、《发料单》的支持和跟随,单据上之资料和内容(例如:名称、编号、数量等)会与货物上的标识互相一致。

即使是各工序/各组别之间的迁移流动,也会有《内部发货/领料单》做支持和追踪。

4) 如果发货给外发公司,货仓部会根据货运的资料开出《外发单》备料,再转开《送货单》给外发公司签收,这些单据上的资料和内容也需要与货物上的标识相一致。

5) 为了如实反映存货的状态,每一笔货物的收发都需要在当天内输入电脑。

所有发生的生产、检验、收发记录都需要当天完成入数。

各部门/各分仓每个月都会做一份月结,以反映本部门/本仓位的存货情况。

同时,电脑记录上可以即时查阅已入数的物料/制品的收发、结存数目、流转部门/仓位等。

6) 各部门可以通过电脑系统即时查看货物的帐存数;同时,货仓人员每周会安排人员去抽查各分仓盘点后打印的周结报表帐存数的准确性,并通过每周、每月的收发盘存和定期实际盘点去反映存货的短缺和盈余,然后根据实际情况向公司报告和申请帐存数的盈亏调整。

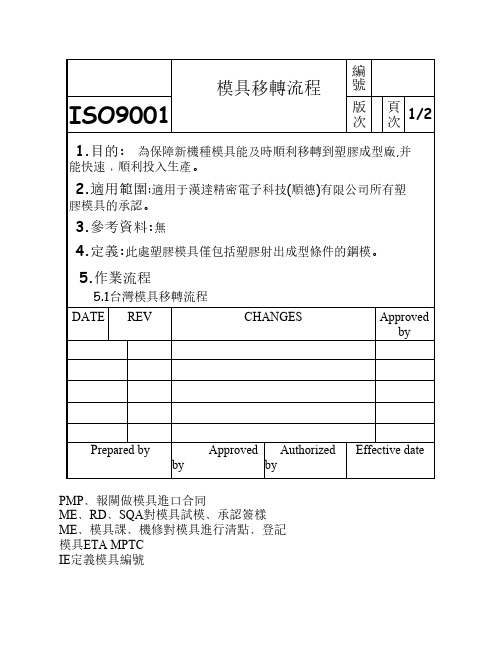

模具移轉流程編號ISO9001版次頁次1/2 1.目的: 為保障新機種模具能及時順利移轉到塑膠成型廠,并能快速﹐順利投入生產。

2.適用範圍:適用于漢達精密電子科技(順德)有限公司所有塑膠模具的承認。

3.參考資料:無4.定義:此處塑膠模具僅包括塑膠射出成型條件的鋼模。

5.作業流程5.1台灣模具移轉流程DATE REV CHANGES ApprovedbyPrepared by Approvedby AuthorizedbyEffective datePMP﹑報關做模具進口合同ME﹑RD﹑SQA對模具試模﹑承認簽樣ME﹑模具課﹑機修對模具進行清點﹑登記模具ETA MPTCIE定義模具編號模具移轉流程編號MPT.34.3.02A ISO9001版次A 頁次2/25.1.1所需資料﹕5.1.1.1 模具在台灣之試模記錄及報告及試模SAMPLE5.1.1.2 模具TVR5.1.1.3 模具drawing:包括組立圖﹑零組件圖﹑電極圖。

5.1.1.4 模具電極5.2 大陸模具移轉流程見附件一/二模具打包 ETD TWN QE 通知模具可進行量產漢達精密電子科技(順德)有限公司6﹒附件6﹒1 模具驗收報告6﹒2 模具移轉清冊6.3 模具履歷表由模具廠開出模具驗收報告及模具移轉清冊QE通知模具進行量產ME﹑RD﹑SQA對模具試模﹑承認簽樣ME﹑模具課﹑機修對模具進行清點﹑登記IE定義模具編號由成型廠根據模具實際狀況判斷此是否同意模具移轉漢達精密電子科技(順德)有限公司。

第1篇一、目的为确保移料操作的安全、准确和高效,特制定本规程。

本规程适用于所有涉及移料操作的生产、科研、仓储等部门。

二、适用范围本规程适用于以下移料操作:1. 物料从一处搬运至另一处;2. 物料从一个存储位置转移至另一个存储位置;3. 物料从一个设备转移至另一个设备;4. 物料在不同高度之间的转移。

三、职责1. 操作人员:负责移料操作的执行,确保操作过程中的安全、准确和高效;2. 监督人员:负责对移料操作过程进行监督,确保操作规程的执行;3. 安全管理人员:负责移料操作的安全管理,对违反规程的行为进行纠正。

四、操作步骤1. 准备工作(1)检查移料工具和设备,确保其完好、安全;(2)确认移料物品的名称、规格、数量等信息;(3)了解移料路径,确保路径畅通无阻;(4)穿戴好个人防护用品,如安全帽、防护手套、防护眼镜等。

2. 移料操作(1)根据移料物品的重量、形状和体积,选择合适的移料工具和设备;(2)将移料物品固定在工具或设备上,确保牢固;(3)按照既定路径进行移料操作,注意观察周围环境,避免碰撞;(4)在移料过程中,保持与物品的适当距离,防止物品滑落或倾倒;(5)如需上下搬运,确保使用安全梯或升降机,并遵守相关操作规程;(6)移料过程中,如发现异常情况,立即停止操作,报告上级。

3. 结束工作(1)将移料物品放置在指定位置,确保整齐、有序;(2)清理移料过程中产生的垃圾,保持现场清洁;(3)检查移料工具和设备,如有损坏,及时报修;(4)填写移料操作记录,包括操作时间、物品名称、规格、数量、操作人员等信息。

五、注意事项1. 操作人员应严格遵守本规程,不得擅自更改操作步骤;2. 移料过程中,如遇紧急情况,应立即停止操作,确保人员安全;3. 操作人员应加强安全意识,遵守劳动纪律,不得酒后操作;4. 移料工具和设备应定期检查、维护,确保其安全性能;5. 操作人员应接受安全培训,提高安全操作技能。

六、附则1. 本规程由公司安全管理部门负责解释;2. 本规程自发布之日起实施,原有相关规定与本规程不一致的,以本规程为准。

生产指令流转标准操作规程1. 目的:建立生产指令的标准操作规程,确保生产过程的指令信息系统畅通无误。

2. 范围:本公司生产产品一个批次生产的全过程。

3. 责任:生产部负责人、车间主任、车间管理人员对本规程负责。

4. 内容:4.1. 生产指令的内容4.1.1 批生产指令(批包装指令)4.1.2 批生产记录(批包装记录)4.1.3 主配方4.2 生产指令的下达工作程序4.2.1 生产指令全套文件按文件管理的要求,经批准生效后将基准文件存放于生产管理部门。

4.2.2 生产部根据“生产作业计划”规定的品种和批次计划下达品种批生产指令文件(批包装指令文件)。

4.2.3 生产部将批生产指令(批包装指令)、主配方和空白的批生产记录逐页核对无误,签字并加盖部门公章,且明显标记批号后下发给车间,双方签收。

4.2.4 生产指令一经生效下发,即为操作人员进行操作的基准文件,任何人不得任意变更或修改,必须严格遵照执行。

4.3 生产指令(包装指令)的使用与复核4.3.1 车间管理人员根据主配方填写需料领料单,由配料岗位配料。

4.3.2 车间管理人员(岗位负责人)将生产指令(包装指令)分发到操作人员手中。

4.3.3 各操作人员在生产过程中要严格执行各项操作指令,认真填写批生产记录(批包装记录)的有关部分,同时要将各种有关的状态标记,凭证附于批记录之后。

4.3.4 各岗位的操作人员及复核人要分别确认某项操作已经完成,分别签字注明日期。

不允许代签。

4.3.5 各岗位批生产记录及批生产指令(批包装记录及批包装指令)在生产操作结束后,经QA检查员复核签字。

4.3.6 本批次产品生产结束,经有关管理人员收集,清点确定无遗漏后,交车间主任审核签字。

4.3.7 上述签字后的批生产记录及批生产指令(批包装记录及批包装指令)、主配方一并上交质量管理部门汇入批记录,由质量管理部门进行批审核,决定产品是否放行。

制一物料移转流程1.在制品移转:1-1 在制品移转由制二部物管到制一部移转,由制一物管带领制二物管到在制品待移转物料区,必须双方物管在场进行移转。

1-2 在制品移转大致可分为一般物料移转和特殊物料移转。

一般物料移转包括正常物料移转、隔离物料移转、研发试做产品移转、QC试做产品移转。

特殊物料移转包括退料移转、生技试切模物料移转、制一到后制程试做的移转。

2.一般物料移转时需注意以下几点:2-1 所移转物料是否有混入其它物料,制一物管确认;2-2 双方必须同时确认移转物料品名及数量;2-3 研发试做产品移转还需研发部ID跟随后制程物管进行移转;2-4 QC试做产品应两天移转一次,移转时通知二部物管进行移转工作。

2-5 每一笔物料移转都要写半成品移转单,二部物管需在移转单上签名;然后制一留取白联,二部留取绿联,现场门禁管制留取红联;2-6 在拉出制一部前必须将移转单KEY进电脑(特殊情况除外),一定要做到料随帐走;2-7 在制品移转须遵循先进先出的原则,以免物料存放时间太长出现氧化.具体流程如下:3特殊物料移转时需注意以下几点:3-1 退料移转应有制一全检班长人员通知制一物管退料品名及其数量和品质问题(隔离或报废),并由二部品质人员开例退料单据,签核至制一品质小组人员及品质课长,交于制一物管,待二部物管将所退物料及其退料单和系统帐一并完成退料移转工作。

3-2 制一生技试切模物料移转,由制一生技确认可试切模物料,填写生计试切登记表,可成生技确认和可胜现场确认数量并签字,将于一周内归还制一,开物品放行单(与计试切登记表一致)签核制一压铸课长及生技课长。

如一周未归还物料,者不与移转下次试切模物料。

3-3 制一到后制程试做的移转是制一现场到后制程试做,有现场通知物管确认品名及数量,开出半成品移转单在并移出项内签字,现场拉料至后制程进行试做时,把需试做物料让后制程加工,报废品带回制一报废,良品与制二未加工物料互换,数量相符,并由制一物管进行再次确认其数量,再把报废品和良品分别填写上报表 。