闭环控制晶闸管数字触发电路设计

- 格式:pdf

- 大小:170.38 KB

- 文档页数:4

基于单片机的晶闸管触发器的设计1 引言晶闸管也叫可控硅整流器.是目前工业应用中最为广泛的大功率变换器件。

晶闸管在烧结炉、电弧炉等整流场合主要采用移相触发控制,即通过调节晶闸管导通时刻的相位实现控制输出。

传统的晶闸管触发器采用模拟控制电路,无法克服其固有缺点。

数字式控制电路与模拟式相比,主要优点是输出波形稳定和可靠性高,但其缺点是电路比较复杂,移相触发角较大时控制精度不高。

随着单片机技术的发展,由单片机组成的控制电路的优势越明显,除具有与数字式触发电路相同的优点外,更因其移相触发角通过软件计算完成,触发电路结构简单,控制灵活,温漂影响小,控制精度可通过软件补偿,移相范围可任意调节等特点,目前已获得业界的广泛认可。

以三相桥式全控整流电路为例,介绍应用单片机组成晶闸管触发器硬件电路的设计,以及软件实现移相触发脉冲控制的方法。

2 单片机触发器的组成单片机控制的晶闸管触发器主要由同步信号检测、CPU硬件电路、复位电路和触发脉冲驱动电路4部分组成,如图l所示。

CPU通过检测电路获知触发信号,依据所要控制的电路要求,通过编程实现预定的程序流程,在相应时间段内通过单片机I/O端输出触发脉冲信号,复位电路可保证系统安全可靠的运行。

3 移相触发脉冲的控制原理相位控制要求以变流电路的自然换相点为基准,经过一定的相位延迟后,再输出触发信号使晶闸管导通。

在实际应用中,自然换相点通过同步信号给出,再按同步电压过零检测的方法在CPU中实现同步,并由CPU控制软件完成移相计算,按移相要求输出触发脉冲。

图2为三相桥式全控整流电路,触发脉冲信号输出的时序也可由单片机根据同步信号电平确定,当单片机检测到A相同步信号时,输出脉冲时序通常采用移相触发脉冲的方法,即用一个同步电压信号和一个定时器完成触发脉冲的计算。

这在三相电路对称时是可行的。

因为三相完全对称,各相彼此相差120°,电路每隔60°换流一次,且换流的时序事先已知。

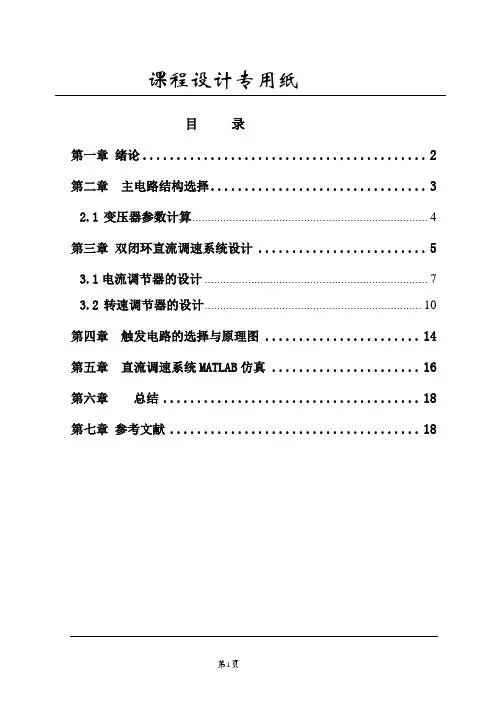

目录第一章绪论 (2)第二章主电路结构选择 (3)2.1变压器参数计算 (4)第三章双闭环直流调速系统设计 (5)3.1电流调节器的设计 (7)3.2转速调节器的设计 (10)第四章触发电路的选择与原理图 (14)第五章直流调速系统MATLAB仿真 (16)第六章总结 (18)第七章参考文献 (18)第一章绪论转速负反馈控制直流调速系统(简称单闭环调速系统)PI调节器的单闭环转速系统可以实现转速调节无静差,消除负载转矩扰动对稳态转速的影响,并用电流截止负反馈限制电枢电流的冲击,避免出现过电流现象。

但转速单闭环系统并不能充分按照理想要求控制电流(或电磁转矩)的动态过程。

对于经常正、反转运行的调速系统,缩短起、制动过程的时间是提高生产率的重要因素。

在起动(或制动)过渡过程中,希望始终保持电流(电磁转矩)为允许的最大值,使调速系统以最大的加(减)速度运行。

当到达稳态转速时,最好使电流立即降下来,使电磁转矩与负载转矩相平衡,从而迅速转入稳态运行。

这类理想启动过程示意下图1所示。

图1 单闭环调速系统理想启动过程启动电流呈矩形波,转速按线性增长。

这是在最大电流(转矩)受限制时调速系统所能获得的最快的起动(制动)过程。

下面我们引入了一种双闭环系统来对控制系统进行优化。

第二章 主电路结构选择目前具有多种整流电路,但从有效降低脉动电流保证电流连续和电动机额定参数的情况出发本设计选用三相桥式全控整流电路,其原理如图2-1所示,习惯将其中阴极连接在一起到3个晶闸管(531,,VT VT VT )称为共阴极;阳极连接在一起的3个晶闸管(642,,VT VT VT )称为共阳极,另外通常习惯晶闸管从1至6的顺序导通,为此将晶闸管按图示的顺序编号,即共阴极组中与a,b,c 三相电源相接的3个晶体管分别是531,,VT VT VT ,共阳极组中与a,b,c 三相电源相接的3个晶闸管分别是642,,VT VT VT 。

图2-1 三相桥式全控整流电路原理图其工作特点为:1)每个时刻均需2个晶闸管同时导通,形成向负载供电的回路,其中1个晶闸管是共阴极组的,1个是共阳极组的,且不能为同一相的晶闸管。

晶闸管触发电路原理

晶闸管触发电路是一种用来控制晶闸管导通或关断的电路。

晶闸管是一种双电极四层结构的半导体器件,当控制电压达到一定值时,晶闸管将导通,形成低电压通道,允许大电流通过。

而当控制电压低于一定值时,晶闸管会关断,形成高电压阻断状态。

晶闸管的触发电路一般由两部分组成:触发脉冲发生器和触发脉冲放大器。

触发脉冲发生器负责产生控制信号,而触发脉冲放大器则负责放大触发信号,使之能够控制晶闸管的导通或关断。

触发脉冲发生器通常是利用电容和电感等元件来形成一个振荡电路,产生临时性的高幅度脉冲信号。

这个脉冲信号可以通过电压调节器进行调节,以确保触发脉冲的幅度和宽度符合晶闸管的要求。

触发脉冲放大器接收触发脉冲发生器产生的脉冲信号,并将其放大到足以触发晶闸管的电压级别。

这个放大过程中通常会使用放大电路,如放大器或变压器等。

当触发脉冲传递到晶闸管上时,它会改变晶闸管的电特性,从而实现导通或关断。

触发脉冲的幅度、宽度和频率等参数决定了晶闸管的导通和关断速度以及电流大小。

总而言之,晶闸管触发电路是利用触发脉冲发生器和触发脉冲

放大器,通过产生和放大脉冲信号来控制晶闸管的导通或关断,实现对电流的控制。

届分类号:单位代码:毕业论文(设计)晶闸管-电动机调速系统的设计姓名学号年级专业系(院)指导教师年 3月 8日摘要双闭环调速系统是现阶段最为常用的调速系统。

该系统具有结构简单、可操作性好、调速精度很高、可靠性与稳定性也很理想等优点。

该系统设置了调节转速的转速调节器和调节电流的电流调节器两个调节器来实现转速调节。

本设计是基于对V-M系统的设计,先完成系统的结构框架,确定主电路的组织形式并完成对其各个元器件的设计、选型与选参。

之后设计了包括保护电路与缓冲电路在内的整个驱动电路。

继而是本文的重点--控制电路的设计,确定其结构和元部件,并完成各元件参数计算。

最后,用MATLAB仿真软件对整个电路进行了仿真,并附上了整个系统的电气总图。

关键词:直流调速系统; PI调节器;仿真分析;AbstractDouble closed-loop speed control system is the ideal performance, wide application of DC speed regulating system。

This system has simple structure, good operability and high precision of speed and reliability with advantages of high stability, wide speed range. Double closed loop speed regulation system setting the speed regulator and current regulator to adjust the speed and current respectively, to achieve the goal of steady speed.This design adopts three-phase fully-controlled bridge circuit of power supply, make sure the structure of the whole system framework, determine the organization form of the main circuit and complete the various components of the design, type selection, choose to participate. After design, including protection and buffer circuit, drive circuit. In the end, is the focus of this article, the design of the control circuit, determine the structure and components, and complete control circuit element parameters calculation, MATLAB simulation software for the whole circuit are simulated, attach the electrical general layout of the whole system.Keywords:DC speed control system;PI regulator;simulation analysis;目录1 绪论 (1)1.1晶闸管电动机直流调速系统的发展及概述 (1)1.2研究课题的目的和意义 (1)1.3设计要求和内容 (1)2系统电路的结构和组成 (2)2.1主电路的选择与确定 (2)2.2双闭环调速系统的组成 (3)3主电路各器件的选择和计算 (4)3.1整流变压器的计算和选择 (4)3.2整流晶闸管的选型 (6)3.3平波电抗器的选型 (6)3.4主电路保护电路的设计 (8)3.5驱动电路的设计 (12)4转速、电流双闭环调速系统的设计 (13)4.1电流调节器的设计 (13)4.2转速调节器的设计 (16)5基于MATLAB的系统仿真 (21)附图 (24)结论 (25)参考文献 (26)谢辞 (27)1 绪论1.1晶闸管电动机直流调速系统的发展及概述调速控制系统自诞生以来就发展异常迅速。

JK03-F型三相晶闸管移相触发控制器使用说明书一. 产品简介:JK03-F型三相晶闸管控制触发器是我公司最新推出的新型多功能晶闸管触发控制器。

该控制器主要由电源、调节器、移相控制、脉冲形成、闭环PI调节器、脉冲放大及脉冲变压器输出单元等组成。

可构成具有恒压或恒流输出功能的三相调压系统,该产品通用性强,工作可靠,脉冲对称度高,抗干扰性强,接线简单,使用方便。

二. 产品用途:适用于各种晶闸管直流稳压电源及交流相控调压器的控制单元,广泛应用于电加热炉,电镀电解电源,充电电源,双反星形整流电源,水处理设备,硅碳棒生产,电焊机调压等场合。

三. 产品特点z通用性强,可用于三相全控桥,半控桥,双反星形晶闸管整流电路,三相晶闸管反并联交流调压电路(半控或全控),可接各类三角形接法或星形接法的阻性、容性、感性负载。

z移相触发,标准模拟信号接口,方便与控制仪表的连接,控制信号可以是0-10V电压信号,也可以是4-20mA标准电流信号,既可手动调节,又能自动控制。

z有同步和相序自适应电路,免去传统可控硅电路认定同步和相序的麻烦,使用与调试极其方便。

同步信号输入电压是380V,无需外接电源。

z触发功率大,可触发4000A单只可控硅,可触发平板型、螺栓型、集成型可控硅模块。

z功能强大,具有恒流或恒压选择功能,软启动选择功能,避免了启动瞬间大电流对可控硅及负载的冲击。

通过选择此项功能可实现简单电机软启动,启动时间0-10秒。

反馈信号可直接输入,内部带有隔离措施,具有缺相保护功能,禁止输出功能。

z工作可靠,适用性强,有非常好的抗干扰能力,采用进口绝缘漆喷洒表面,防潮、防湿、防尘、耐腐蚀。

四. 技术参数:z工作条件:环境温度:-25—60º相对湿度:≤85%电源:三相380V AC±10% 50Hz外型尺寸:215*173mm 安装尺寸:205*163mm 重量:600gz电压反馈:AC 380V或DC 500V (DC 12V低压时)电流反馈:75 mV分流器,霍尔电流传感器或100 mA的电流互感器z触发输出:六路脉冲列触发,脉冲变压器输出;触发电流峰值≥600mA 触发电压峰值≥6V触发脉冲移相范围:0--170º—————————————————————————————————广州佳凯电子有限公司 地址:广州市寺右新马路83号美景大厦302TEL:020-******** 87371077 FAX:020-********HTTP:// E-mail:jiakaico@五.接线端子说明:z1、2脚:控制器输出15VDC(80mA)的电源,为外接各类传感器提供一个工作电源,3脚和4脚为传感器输入端;其中:1脚为正15V电源,2脚为负15V电源,3脚为霍尔传感器输入端,4脚为霍尔传感器接地。

单片机驱动晶闸管电路晶闸管是一种常用的电子元件,具有方便控制电流的特点,广泛应用于各种电气控制系统中。

而单片机是一种微型计算机,具有高集成度、低功耗等优点,可以实现对各种外部设备的控制。

本文将介绍如何使用单片机来驱动晶闸管电路,实现对电流的控制。

一、晶闸管的原理和特性晶闸管是一种具有双向导通特性的电子器件,可以控制电流的通断。

它由四个层的PNPN结构组成,当施加一个正向电压时,晶闸管会进入导通状态;当施加一个反向电压时,晶闸管处于阻断状态。

晶闸管的导通状态只需要一个触发脉冲即可实现,而且导通后会一直保持,直到外部电源断开或者施加一个反向电压。

二、单片机的原理和特性单片机是一种集成度很高的微型计算机,内部包含了CPU、存储器、输入输出端口等功能模块。

它可以通过编程控制各种外部设备,实现各种功能。

单片机具有工作稳定、功耗低、体积小等特点,非常适合用于电气控制系统中。

三、单片机驱动晶闸管电路的设计为了实现单片机对晶闸管的控制,需要设计一个合适的电路。

首先,需要给晶闸管提供适当的触发脉冲,使其进入导通状态。

通常可以使用单片机的IO口输出一个高电平信号作为触发脉冲,通过一个电阻和一个电容器构成的触发电路,控制触发脉冲的宽度和频率。

还需要设计一个电源电路,将单片机和晶闸管连接在一起。

单片机和晶闸管的工作电压一般是不同的,需要通过适当的电平转换电路将其连接起来。

同时,为了保护单片机和晶闸管不受电压的干扰,还需要添加适当的滤波电路和保护电路。

需要编程控制单片机的IO口输出高低电平,实现对晶闸管的控制。

通过调整触发脉冲的宽度和频率,可以实现对电流的精确控制。

同时,还可以通过添加传感器等外部设备,实时监测电流大小,实现闭环控制。

四、应用实例单片机驱动晶闸管电路在实际应用中非常广泛。

比如,可以用于交流电调光系统、交流电压调节系统、交流电动机控制系统等。

通过单片机的编程控制,可以实现对电流的精确控制,提高系统的稳定性和可靠性。

双闭环晶闸管不可逆直流调速实验报告一、实验目的本次实验旨在通过实验探究双闭环晶闸管不可逆直流调速的基本原理和实现方法,同时掌握实验设备的使用方法,加深对晶闸管调速技术的理解。

二、实验原理晶闸管调速是目前最常用的直流调速技术之一,其基本原理是通过改变晶闸管的导通角度来控制电机的转速。

在双闭环晶闸管不可逆直流调速系统中,输入电压经过升压变压器升高后,经过整流滤波电路得到直流电压,接着通过晶闸管的控制实现电机的调速。

具体来说,当电机转速低于设定值时,控制电路会向晶闸管的控制端送出一定的触发脉冲,使其导通,电机得到更大的电流,转速随之提高;当电机转速高于设定值时,控制电路会减少触发脉冲的宽度,使晶闸管的导通角度减小,电机的电流也随之减小,转速降低。

三、实验设备本次实验所用设备为直流电机、升压变压器、整流滤波电路、双闭环晶闸管控制电路等。

四、实验步骤1.将直流电机与升压变压器相连,接通电源,调节升压变压器的输出电压,使其符合实验要求。

2.将晶闸管控制电路与电机连接,调节控制电路的参数,使电机能够按照设定转速稳定运行。

3.通过实验验证双闭环晶闸管不可逆直流调速的基本原理和实现方法,并记录实验数据。

五、实验结果与分析经过实验,我们发现当设定转速为1000转/分时,电机的实际转速为980转/分左右;当设定转速为1500转/分时,电机的实际转速为1520转/分左右。

可以看出,双闭环晶闸管不可逆直流调速系统具有较高的稳定性和精度,能够满足不同场合的转速要求。

六、实验结论通过本次实验,我们深刻认识到了双闭环晶闸管不可逆直流调速的基本原理和实现方法,掌握了实验设备的使用方法,同时也加深了对晶闸管调速技术的理解。

该技术具有稳定性高、精度高等优点,在工业生产中具有广泛的应用前景。

电机控制实验一双闭环晶闸管不可逆直流调速系统实验报告实验目的:1.了解晶闸管非可逆直流调速系统的原理;2.掌握晶闸管开启和关断控制方法;3.了解直流电机的调速特性。

实验仪器:1.直流电机调速实验台2.万用电表3.示波器4.信号源实验原理:晶闸管非可逆直流调速系统是通过控制晶闸管的触发角来改变直流电机的电压和电流,从而实现电机的调速。

实验内容:1.搭建晶闸管非可逆直流调速系统,包括直流电源、晶闸管、直流电机和速度检测电路。

2.调整触发脉冲信号的幅值和信号源的频率,观察直流电机的转速变化,并记录相关数据。

3.调整触发脉冲信号的宽度,观察直流电机的转速变化,并记录相关数据。

4.改变直流电压的大小,观察直流电机的转速变化,并记录相关数据。

实验步骤:1.将直流电机连接到调速实验台,调整电机的负载为合适的值。

2.将触发脉冲信号连接到晶闸管的控制端,调整信号源的幅值和频率。

3.接通直流电源,调整触发脉冲信号的宽度,记录电机的转速。

4.改变直流电源的电压,再次记录电机的转速。

实验结果:1.观察电机转速随触发脉冲信号幅值和频率的变化,绘制转速和触发脉冲幅值以及频率的曲线图。

2.观察电机转速随触发脉冲宽度的变化,绘制转速和触发脉冲宽度的曲线图。

3.观察电机转速随直流电源电压变化,绘制转速和电压的曲线图。

实验讨论:1.分析调速系统的稳定性和动态特性;2.分析电机转速与触发脉冲幅值、频率、宽度以及电源电压的关系。

实验结论:通过本次实验,我们了解了晶闸管非可逆直流调速系统的原理和调速特性。

实验结果表明,在一定范围内,调节触发脉冲的幅值、频率和宽度,以及改变直流电源的电压,都可以实现对电机转速的控制。

了解了晶闸管非可逆直流调速系统的特点和应用范围,为今后工作中的调速系统设计提供了参考依据。

《运动控制系统》课程设计指导书一、课程设计的主要任务(一)系统各环节选型1、主回路方案确定。

2、控制回路选择:给定器、调节放大器、触发器、稳压电源、电流截止环节,调节器锁零电路、电流、电压检测环节、同步变压器接线方式(须对以上环节画出线路图,说明其原理)。

(二)主要电气设备的计算和选择1、整流变压器计算:变压器原副方电压、电流、容量以及联接组别选择。

2、晶闸管整流元件:电压定额、电流定额计算及定额选择。

3、系统各主要保护环节的设计:快速熔断器计算选择、阻容保护计算选择计算。

4、平波电抗器选择计算。

(三)系统参数计算1、电流调节器ACR 中i i R C 、 计算。

2、转速调节器ASR 中n n R C 、计算。

3、动态性能指标计算。

(四)画出双闭环调速系统电气原理图。

使用A1或A2图纸,并画出动态框图和波德图(在设计说明书中)。

二、基本要求1、使学生进一步熟悉和掌握单、双闭环直流调速系统工作原理,了解工程设计的基本方法和步骤。

2、熟练掌握主电路结构选择方法,主电路元器件的选型计算方法。

3、熟练掌握过电压、过电流保护方式的配置及其整定计算。

4、掌握触发电路的选型、设计方法。

5、掌握同步电压相位的选择方法。

6、掌握速度调节器、电流调节器的典型设计方法。

7、掌握电气系统线路图绘制方法。

8、掌握撰写课程设计报告的方法。

三、 课程设计原始数据有以下四个设计课题可供选用:A 组:直流他励电动机:功率P e =1.1KW ,额定电流I e =6.7A ,磁极对数P=1,n e =1500r/min,励磁电压220V,电枢绕组电阻R a =2.34Ω,主电路总电阻R =7Ω,L ∑=246.25Mh(电枢电感、平波电感和变压器电感之和),K s =58.4,机电时间常数T m =116.2ms ,滤波时间常数T on =T oi =0.00235s ,过载倍数λ=1.5,电流给定最大值10V U im =*,速度给定最大值 10V U n=* B 组:直流他励电动机:功率P e =22KW ,额定电压U e =220V ,额定电流I e =116A,磁极对数P=2,n e =1500r/min,励磁电压220V,电枢绕组电阻R a =0.112Ω,主电路总电阻R=0.32Ω,L ∑=37.22mH(电枢电感、平波电感和变压器电感之和),电磁系数C e =0.138 Vmin /r ,K s =22,电磁时间常数T L =0.116ms ,机电时间常数T m =0.157ms ,滤波时间常数T on =T oi =0.00235s ,过载倍数λ=1.5,电流给定最大值 10V U im=*,速度给定最大值 10V U n=* C 组:直流他励电动机:功率Pe =145KW ,额定电压Ue=220V ,额定电流Ie=733A,磁极对数P=2,ne=430r/min,励磁电压220V,电枢绕组电阻Ra=0.0015Ω,主电路总电阻R =0.036Ω,Ks=41.5,电磁时间常数TL=0.0734ms ,机电时间常数Tm=0.0926ms ,滤波时间常数Ton=Toi=0.01s ,过载倍数λ=1.2,电流给定最大值 8V U im =*,速度给定最大值 10V U n =*D 组:直流他励电动机:功率Pe =145KW ,额定电压Ue=220V ,额定电流Ie=6.5A,磁极对数P=1,ne=1500r/min,励磁电压220V,电枢绕组电阻Ra=3.7Ω,主电路总电阻R =7.4Ω,Ks=27,电磁时间常数TL=0.033ms ,机电时间常数Tm=0.26ms ,滤波时间常数Toi=0.0031s ,Ton=0.01s ,过载倍数λ=1.5,电流给定最大值8V U im =*,速度给定最大值 10V U n =*,β=0.77V/A ,α=0.007 Vmin /r双闭环直流电机调速系统设计参考案例第一章 绪 论1.1 直流调速系统的概述三十多年来,直流电机调速控制经历了重大的变革。

问:解释一下“开环电路”“闭环电路”,如何区分某种电器是开环还是闭环?答:所谓开环是指无反馈电路非环状电路,而闭环即为有反馈的环状电路。

比如笔计本的电源适配器,它对输出电压(以DC19V居多)进行侦测反馈至前端并以此作为调节电压,使其输出衡定电压。

而家用的射灯变压器(开关电源类)为开环电路,即它没有反馈电路,不对输出电压进行侦测反馈,它的输出电压随输入电压改变而发生改变。

问:什么叫开环控制电路?答:与控制对象只存在单向作用而没有反馈联系的控制电路。

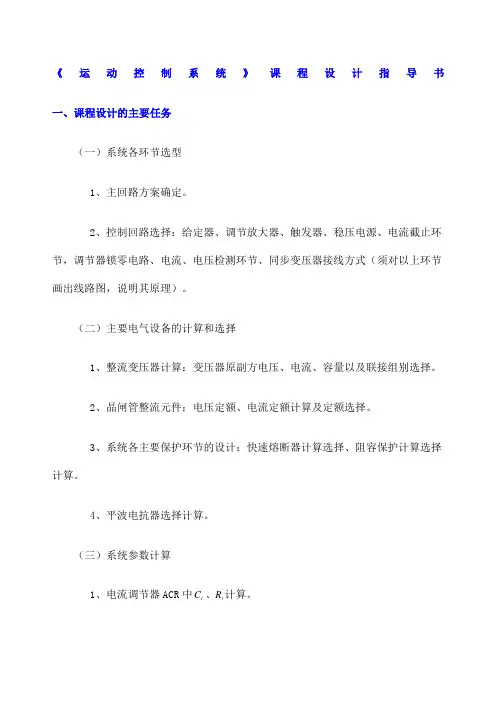

例如晶闸管供电的直流电动机开环控制系统(图1)。

Ug作为系统的输入量,经过触发电路控制着晶闸管整流电路的输出电压,从而控制了电动机的转速,转速n称为输出量。

这样,一定输入量Ug对应着一定的转速n。

由图可见,该系统只有输入量对输出量的控制作用,而没有输出量再返回来影响系统控制作用的能力,这种系统叫开环控制系统。

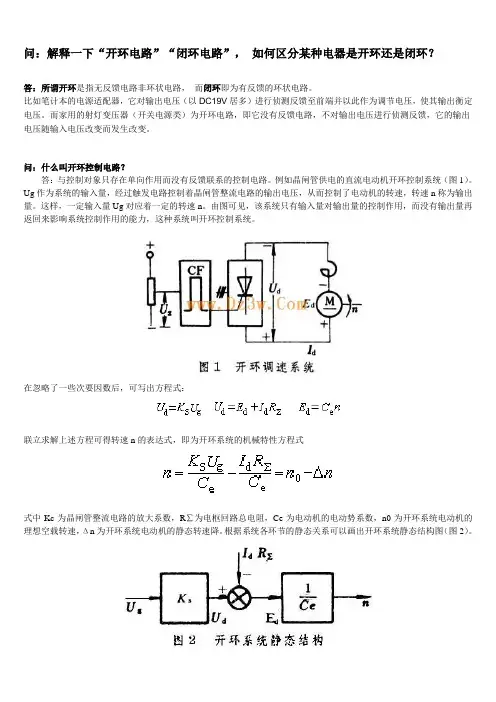

在忽略了一些次要因数后,可写出方程式:联立求解上述方程可得转速n的表达式,即为开环系统的机械特性方程式式中Kc为晶闸管整流电路的放大系数,R∑为电枢回路总电阻,Ce为电动机的电动势系数,n0为开环系统电动机的理想空载转速,Δn为开环系统电动机的静态转速降。

根据系统各环节的静态关系可以画出开环系统静态结构图(图2)。

从结构图可以看出,在控制通道中,只有输入量Ug对输出量n产生控制作用。

电枢压降IdR∑是负载扰动,当负载扰动IdR∑变化时,如果没有人工干预,则输出量n必将改变。

这说明开环系统抗扰动能力是很差的,它对控制过程中可能出现的偏差没有任何修正能力。

因此它的控制精度较低,常用在要求不高的场合。

问:什么叫闭环控制电路答:闭环控制电路是指与控制对象存在反馈联系的控制电路。

开环控制电路结构简单,成本低,但控制精度较低。

为在系统中保持转速的恒定,可以加入一些测量比较元件组成闭环系统(图1)。

闭环控制测速发电机SF(图中TG)就是测量元件。

将测速发电机的电压取出一部分Uf与给定电压Ug反向串联,并将差值ΔU作为放大器的输入信号,即ΔU=Ug-Uf。

晶闸管双闭环直流调速系统设计引言:直流调速系统广泛应用于电机控制领域,其中晶闸管双闭环直流调速系统具有较好的性能和可靠性。

本文将介绍晶闸管双闭环直流调速系统的设计原理和步骤,并分析其性能和可行性。

一、系统设计原理:晶闸管双闭环直流调速系统由速度环和电流环组成。

其中速度环通过测量电机转速与期望速度之间的误差并反馈控制,通过调整电机的输入电压来改变电机的转速。

电流环通过测量电机输出电流与期望电流之间的误差并反馈控制,通过调整晶闸管的导通角来改变电机的输出电流。

速度环和电流环通过PID控制器进行控制,实现闭环控制。

二、系统设计步骤:1.确定系统参数:包括电机参数、电压参数、电流参数和速度参数等。

根据实际情况选择合适的参数值。

2.设计速度环:首先选择合适的速度传感器进行速度测量,如光电编码器或霍尔元件。

然后根据测量值与期望速度之间的误差计算PID控制器的输出值,进一步控制电机的输入电压。

3.设计电流环:选择合适的电流传感器进行电流测量,如电流互感器或霍尔元件。

根据测量值与期望电流之间的误差计算PID控制器的输出值,进一步控制晶闸管的导通角。

4.设计反馈回路:将测量到的速度和电流信号经过滤波器进行滤波处理,减小干扰。

然后将滤波后的信号输入到PID控制器,计算控制器的输出值。

最后将控制器的输出值经过扩大器进行放大,最终作为输入信号驱动电机。

5.系统仿真和优化:使用MATLAB等仿真软件进行系统仿真,分析系统的性能和稳定性。

根据仿真结果,调整控制参数和系统结构,优化系统性能。

三、系统性能和可行性分析:晶闸管双闭环直流调速系统具有较好的稳态和动态性能。

速度环能够实现对电机速度的精确控制,适应不同负载的要求。

电流环能够实现对电机输出电流的精确控制,保证电机的安全运行。

经过优化设计的系统具有较快的响应速度、较小的超调量和较好的稳定性。

总结:本文介绍了晶闸管双闭环直流调速系统的设计原理和步骤,并分析了其性能和可行性。

实验三十双闭环晶闸管不可逆直流调速系统实验报告一、实验目的(1)了解闭环不可逆直流调速系统的原理、组成及各主要单元部件的原理。

(2)掌握双闭环不可逆直流调速系统的调试步骤、方法及参数的整定。

(3)研究调节器参数对系统动态性能的影响。

二、实验内容(1)各控制单元调试。

(2)测定电流反馈系数β、转速反馈系数α。

(3)测定开环机械特性及高、低转速时系统闭环静态特性n=f(I d)。

(4)闭环控制特性n=f(U g)的测定。

(5)观察、记录系统动态波形。

三、实验方法(1)DJK02和DJK02-1上的“触发电路”调试(2)双闭环调速系统调试原则(3)控制单元调试(4)开环外特性的测定该系统的开环外特性n =f(I d),记录于下表中:(5)系统静特性测试n=l200rpm,可测出系统静态特性曲线n =f(I d),并记录于下表中:n=800rpm时的静态特性曲线,并记录于下表中:调节U g及R,使I d=I ed、n= l200rpm,逐渐降低U g,记录U g和n,即可测出闭环控制特性n = f(U g)。

(6)系统动态特性的观察四、实验报告(1)根据实验数据,画出闭环控制特性曲线n =f(U g)。

(2)根据实验数据,画出两种转速时的闭环机械特性n =f(I d)。

(3)根据实验数据,画出系统开环机械特性n =f(I d),计算静差率,并与闭环机械特性进行比较。

由实验数据可知,开环系统的静差率S=%(?=1200),相对应的闭环系统的静差率S=%(?=1200)和S=%(?=800),可见系统的静差率减少了不少,在同样的负载下,闭环系统的转速降落明显低于开环系统,因此,闭环系统的机械特性硬很多,系统转速的相对稳定度也提高了不少。

此外,由闭环控制特性曲线可知,闭环系统有较宽的调速范围,D=,而且调解过程中响应迅速。

?综上,闭环调速系统可以获得比开环调速系统机械特性硬的多的稳定特性,在静差率小很多的前提下,有较宽的调速范围,获得了十分理想的控制效果。

1.直流调速系统的动态指标对于一个调速系统,电动机要不断地处于启动、制动、反转、调速以及突然加减负载的过渡过程,此时,必须研究相关电机运行的动态指标,如稳定性、快速性、动态误差等。

这对于提高产品质量和劳动生产率,保证系统安全运行是很有意义的。

(1)跟随指标:系统对给定信号的动态响应性能,称为“跟随”性能,一般用最大超调量σ,超调时间t和震荡次数N三个指标来衡量,图s2.1是突加给定作用下的动态响应曲线。

最大超调量反映了系统的动态精度,超调量越小,则说明系统的过渡过程进行得平稳。

不同的调速系统对最大超调量的要求也不同。

一般调速系统σ可允许10%~35%;轧钢机中的初轧机要求小于10%,连轧机则要求小于2%~5%,;而在张力控制的卷曲机反映了系统的快速性。

系统(造纸机),则不允许有超调量。

调整时间ts为0.2s~0.5s,造纸机为0.3s。

振荡次数也反映了系统的例如,连轧机ts稳定性。

例如,磨床等普通机床允许震荡3次,龙门刨及轧机则允许振荡1次,而造纸机不允许有振荡。

图2.1突加给定作用下的动态响应曲线(2)抗扰指标:对扰动量作用时的动态响应性能,称为“抗扰”性能。

一般用最大动态速降Δnmax ,恢复时间tf和振荡次数N三个指标来衡量。

用图2.2是突加负载时的动态响应曲线。

最大动态速降反映了系统抗扰动能力和系统的稳定性。

由于最大动态速降及扰动量的大小是有关的,因此必须同时注明扰动量的大小。

恢复时间反映了系统的抗扰动能力和快速性。

振荡次数N同样代表系统的稳定性及抗扰动能力图2.2突加负载时的动态响应曲线2.晶闸管电动机直流调速系统存在的问题图2.3 V-M系统的运行范围晶闸管整流器也有它的缺点。

首先,由于晶闸管的单向导电性,它不允许电流反向,给系统的可逆运行造成困难。

由半控整流电路构成的V-M 系统只允许单象限运行(图2.3a),全控整流电路可以实现有源逆变,允许电动机工作在反转制动状态,因而能获得二象限运行(图2.3b)。

.0 前言直流调速和交流调速相比,直流调速具有宽广的调速围, 平滑的调速特性,较高的过载能力和较大的起动、制动转矩, 使用寿命长,经济性好。

因此被广泛地应用于调速性能要求较高的场合。

在工业生产中, 需要高性能速度控制的电力拖动场合, 直流调速系统发挥着极为重要的作用, 高精度金属切削机床, 大型起重设备、轧钢机、矿井卷扬、城市电车等领域都广泛采用直流电动机拖动。

特别是晶闸管—直流电动机拖动系统,具有自动化程度高、控制性能好、起动转矩大, 易于实现无级调速,使用寿命长,所以相对经济性好等优点而被广泛应用在现代化生产当中。

本设计采用以AT89C51单片机为核心的数字PI调节器,由软件编程来完全成模拟控制功能的数字式传动系统,能够有效地抑制老化和各种干扰,还能完成故障诊断,信号显示等功能。

随着微型计算机、超大规模集成电路、新型电力电子开关器件和传感器的出现,以与自动控制理论、电力电子技术、计算机控制技术的深入发展,电气传动装置不断向前发展。

微机的应用使电气传动控制系统趋向于数字化、智能化,极推动了电气传动的发展。

1 / 771 直流调速的介绍1.1 直流调速与交流调速的比较在现代化的工业生产过程中,几乎处处使用电力传动装置,随着生产工艺、产品质量的要求不断提高和产量的增长,使得越来越多的生产机械要求能实现自动调速。

对可调速的电气传动系统,可分为直流调速和交流调速。

直流调速与交流调速比较,最大的优点就是直流电机可以实现“平滑而经济的调速”;直流电机的调速不需要其它设备的配合,可通过改变输入的电压/电流,或者励磁电压/电流来调速。

直流电动机具有优良的调速特性,调速平滑、方便,易于在大围平滑调速,过载能力大,能承受频繁的冲击负载,可实现频繁的无级快速起制动和反转,能满足生产过程自动化系统中各种不同的特殊运行要求,而交流调速虽然维护简单方便,但调速比较困难需要和其它设备配合使用如需要增设变频器等才能实现调速。

摘要电力电子技术诞生自今已有50多年的历史,尽管可供电力电子行业技术人员选用的电力电子器件有40多种,但直到今天晶闸管仍占据着单容量的霸主地位。

因其触发性能的好坏,对晶闸管控制系统的可靠性、快速性、稳定性,以及调节范围和精度都有很大影响。

其触发电路的设计也从原先的分立式触发器(主要有阻容移相桥、单结晶体管、正弦波同步、锯齿波同步、三角波同步)发展到模拟集成触发器,再到数字集成式触发器,直至现在着力研究的数字化、模块化、智能化晶闸管触发器。

本文着重阐述了同步信号为锯齿波的触发电路的工作原理及其双窄脉冲的形成过程设计,继而推出智能型触发器的设计。

关键词:晶闸管;锯齿波;双脉冲;触发;移相;数字触发器AbstractPower electronic technology has a history of more than 50 years, Although the power electronous devichas chosen power electronics has a variety of about 40, nowadays thyristor still occupies the dominance of the single capacity. Triggering performance has adeep effect on thyristor controlled system reliability, quickness, stability, and the adjusting range and accuracy. Its triggercircuitdesign also:develops from the original are mainly flip-flops (phase shifting reluctance to let bridge, and single junction transistor, sine wave synchronization, sawtooth wave synchronization, triangle wave synchronous) to analog integrated flip-flop to digital integrated type flip-flop then to now focusing on research digitization, modular,intelligent thyristor trigger. Now the paper elaborates improve the design synchronous signal is a sawtooth wave DE trigger circuit principle of work the form of wave double pulse , and their indelible roles in development.Keywords:thyristor; sawtooth wave; double pulse triggering; phase shifting; Digital trigger目录摘要 (I)Abstract (II)1 绪论 (1)1.1引言 (1)1.2 晶闸管触发器的发展状况 (1)1.2.1分立式晶闸管触发器 (1)1.2.2 模拟集成式晶闸管触发器........................................... - 2 -1.2.3 数字集成式晶闸管触发器 (2)1.3 晶闸管触发器的发展趋势及论文的主要内容 (3)2 晶闸管................................................................. - 4 -2.1 晶闸管及其控制方式 .................................................. - 4 -2.2 晶闸管的伏安特性 .................................................... - 5 -3 触发电路............................................................... - 6 -3.1 变流器对触发电路的要求 .............................................. - 6 -3.2触发电路的类型 (6)3.3晶闸管对触发电路的要求 (7)3.3.1 触发脉冲的作用................................................... - 7 -3.3.2触发脉冲参数要求............................................... - 8 -3.3.3触发脉冲形式要求 (8)3.4单结晶体管的触发电路分析 (9)3.4.1常见的触发脉冲电压波形 (9)3.4.2要求 (9)3.4.3 具有同步环节的单结晶体管触发电路 (10)3.5同步信号为锯齿波的触发电路的研究 (11)3.5.1 脉冲的形成与放大电路 (11)3.5.2 锯齿波的形成脉冲移相 (13)3.5.3同步环节电路 (15)3.5.4三相桥式全控整流电路 (16)3.5.5双窄脉冲的形成环节电路的设计 (17)3.5.6 强触发电路环节 (18)3.6 防止误触发的措施的研究 (18)4 智能型双窄脉冲触发电路的设计 (20)4.1 硬件原理图设计 (20)4.1.1 RC移相及同步电路的实现 (20)4.1.2主控芯片的选用 (22)4.1.3 A/D转换器 (22)4.1.4闭环调节器 (22)4.1.5脉冲放大与输出电路 (23)4.1.6过压、过流、欠压和过热等外部故障保护电路 (24)4.1.7电源设计 (25)4.1.8 软件部分 (25)4.2双窄脉冲的形成 (29)5 总结与展望 (31)参考文献 (32)致谢 (33)附录: (34)1 绪论1.1引言自第一只晶闸管诞生以来,电力电子技术已发展了50多年,由于晶闸管所能承受的电压和电流容量仍然是目前电力电子器件中最高的,所以晶闸管仍是人类可以使用的单管容量(电压乘以电流)最大的电力电子器件。

设计研究闭环控制晶闸管数字触发电路设计X黄河,刘霞,车育生(空军工程大学电讯工程学院基础部,陕西西安710077)摘要:用单片机组成晶闸管数字触发器,并结合PID调节技术,对晶闸管变流、调压装置进行闭环控制,实现输出电流、电压无差调节。

叙述了其控制过程,给出了实际触发器电路;此触发器实时控制精度高,具有较理想的动态性能,是一种理想的控制电路。

关键词:晶闸管;数字触发器;PID闭环控制中图分类号:TN344文献标识码:A文章编号:1003-4250(2001)-01-0001-03在晶闸管变流、调压装置中,使用一般的分立或集成触发器,硬件电路复杂、元件易老化、调试困难、存在温度漂移和抗干扰能力差等缺点。

用M CS-51系列单片机组成数字触发器,硬件电路简单、实时控制精度高、输出触发脉冲安全可靠、对称性好,克服了模拟式触发器的缺点。

将数字触发装置与PID 调节技术相结合,对晶闸管变流、稳压装置进行闭环控制,能充分发挥M CS-51单片机的高速数据处理和计算能力,对电源输出电压或电流进行闭环控制,实现无差调节,得到高性能的变流、调压装置。

1硬件电路设计硬件电路由单片机8031,模数转换器ADC0809,电流、电压设定电路,电流、电压反馈电路,触发脉冲形成及驱动电路组成,电路如图1所示。

8031与2764连接,构成8KLEPROM外部程序存储器,2764低8位地址由8031的P0输出,送地址锁存器74LS373锁存,高五位地址由P2口中P2.4-P2.0输出,合并提供13位地址,实现8K范围寻址;片选信号CE接地,OE接8031的PSEN。

开关K接于P216与地之间,用于系统控制模式选择,K 闭合P216为/00,系统处于闭环电流控制模式;K断开P216为/10,系统处于闭环电压控制模式。

电流、电压给定值由W1、W2设定在0~5V之间,设定值经ADC0809的IN0、IN1通道输入;反馈电流、电压分别由互感器和输出取样电阻取出,经整流滤波得到0~5V变化的电压值,经ADC0809的IN2、IN3通道输入。

通道IN0~IN3的选择由ADC0809的A、B、C端子来决定;ADC0809时钟由8031的ALE 信号经二分频得到;OE、STAR、ALE端控制信号分别由8031的RD WR和线选信号P2.7得到,转换结束EOC接到8031的P312,作为中断请求信号INT0。

脉冲形成电路由外部锁相环和微处理器内部定时器组成。

系统闭环控制过程为:8031从外部程序存储器读取指令,根据所选定模式,控制ADC 0809读取电流(或电压)设定值和反馈值,进行比较和计算处理后,确定偏差和延时时间常数。

再由100H z同步信号启动定时/计数器CT1,CT1计满溢出时,输出移相脉冲,把输出电流(或电压)调整到设定值上。

从而实现闭环控制。

图1电路框图12001年第1期移动电源与车辆X收稿日期:2000-11-03作者简介:黄河(1965-),男,湖南人,讲师,从事军用电子电源工作。

2 数字PID 闭环控制开机后,由系统检测P 216状态,确定控制模式,检测相应的设定值B (K)和反馈值A (K),计算偏差,设定定时器时间常数。

211 数字PID 控制器算法 PID 系统中,因为是采样控制,它根据采样时刻偏差值计算控制量,PID 控制表达式为:P (k )=K p {e(k )+T T i 2kje(j )+TdT [e(k )-e(k -1)]}式中 T=$t )))采样周期;k )))采样时刻序号,k=0,1,2,;P(k))))第k 次采样时刻(kT),控制器的输出数字量;e(k))))第k 次采样时刻的控制偏差量(控制器输入量);e(k-1))))第k-1次采样时刻的控制偏差量;Kp )))控制器比例系数;Td )))控制器微分时间常数;Ti )))控制器积分时间常数。

如果采样周期T 取得足够小,数字PID 控制过程与连续控制过程十分相近。

实际应用时,采用位置式PID 控制算法,则第k 次采样时刻PID 控制器的输出控制量为:P(k)=K pe(k )+K i 2kje(j ) +K d [e(k )-e(k -1)]式中 Kp )))比例系数;Ki=TT i #Kp )))积分系数;Kd=Td T#Kp )))微分系数。

显然,P(k)由P 、I 、D 三个独立部分组成,令其分别为Pp(k)、Pi(k)、Pd(k),则P (k )=Pp (k )+Pi(k )+Pd(k) 适当调整Kp 、Ki 、Kd,可获得理想的PID 控制特性。

PID 控制算法流程如图2所示。

212 闭环电压控制过程 系统上电复位后,若检测P 216为/10,确定为闭环电压控制模式,启动ADC0809的IN0通道。

采样W 1设定的电压给定值,A/D 转换结束后,通过INT0(即P 312)申请中断。

调中断子程序,子程序将转换值B 存于内部RAM 后,首先判定有无电压反馈值A,若无反馈值或A与B 相差较大,则执行最大给定值限幅控制,防止启动的初始阶段,偏差值e 过大,出现过大的控制量,造成很大的起调量,使控制器出现振荡。

之后,启动ADC0809的IN2通道采样电压反馈值,为消除随机误差,对电压反馈转换值采用平均滤波法,其滤波公式为:X =1N 2Ni=0x i图2 P ID 控制流程采样次数N 越大,X 越接近真值。

实际应用时,为了提高实时控制速度,采用去极值平均滤波法,即连续采样8次,去掉一个最大值和一个最小值,再求余下6个采样值的平均值,程序流程如图3所示。

然后,再启动ADC0809的IN0通道,采样给定值,产生偏差,输出控制量,开始下一循环。

采样子程序流程如图4所示。

213 闭环电流控制过程 若P 216为/00,系统为闭环电流控制模式,启动ADC0809的IN1和IN3通道采样电流设定值和电流反馈值;调用采样子程序,整个控制方式和流程与电压模式基本相同,只是控制对象不同。

3 触发脉冲形成及驱动电路311 触发脉冲形成 脉冲形成电路的作用是根据2 Movable Pow er Station & Vehicle No.1 2001图3采样滤波算法流程图4 采样子程序流程程序运行时产生的控制偏差,产生移相脉冲,控制晶闸管导通角,得到稳定的电流或电压输出。

实际应用电路如图5所示。

由8031内部定时/计数器CT 0、CT 1、锁相环CC4046、计数器74H C193及外围元件构成0b ~180b 范围的数字移相电路,工作过程为:50Hz 交流经整流和过零比较器得到100H z 同步信号f i 送入锁相环CC4046第14脚,调整CC4046外部定时电阻、电容R 1、C 1,使锁相环输出f 0设置在256倍输入同步信号频率上,即f 0=256f i ;锁相环输出f 0经两级计数器进行256分频,在锁相环第3脚得到和输入同步信号f i 相一致的信号,使f 0锁定在256f i 。

同时,同步信号f i 送8031的INT 1,f 0送定时/计数器CT 0、CT 1,CT 0、CT 1由程序设置在工作方式2,其工作方式控制字为66H,都选用外部计数方式,如图5所示。

每当f i 为高电平,则INT1为低电平,产生中断申请,CPU 调中断服务子程序,将定时时间常数装入CT 1,然后启动CT 1,其定时时间常数为:T 1=T $+T i其中T $为修正系数,T i 为对应给定电压(或电流)的延时时间常数。

给定值越大,T i 越大,对于确定的2516kH z 的外部计数脉冲,CT 1计满溢出也将越快。

采用查询方式,CPU 确定CT 1溢出后,置P 311为/10,即P 311输出高电平,同时启动CT 0,CT 0延时时间常数为:T 0=255-T1CT 0计满溢出后,置P 3.1为/00,至此,P 3.1输出一个移相脉冲,触发脉冲后沿固定在图6的P 、2P 、3P 处,前沿可在A +P 、A +2P 、A +3P 处调整,移相控制角A 在0~P 之间随意设定。

例如,电压给定值为2V,经ADC0809转换,送入8031处理后,CT 1定时常数为64H,CT 1计满155个脉冲时溢出,置P 311为/10,CT 0定时常数为9BH ,计满100个脉冲溢出后,置P 3.1为/00,移相脉冲波形如图6所示。

P 3.1输出移相脉冲与锁相环输出f 0同时加到与门C031,得到高频调制移相脉冲P 输出,P 加到驱动块SG3626。

输出经脉冲变压器耦合,控制晶闸管导通角,实现闭环控制。

图5 脉冲形成电路图6 移相脉冲波形(下转第21页)The diagnosis on PCB of excitation systemof movable power stationLIU Hong-wen,ZHAO Jin-cheng,YANG Run-sheng(The Ordnance E ngineering College,Hebei Prov,Shij iaz hang050003,China)Abstract:Excitation system is most im portant part of movable power station,the method com bines exper-i ence of expert and faults ing the method,w e can diagnose the circuit faults of excitation system,the method can isolate and locate the faults,so w e can m aintain the movable pow er station run w ell.Key words:ex citation system;PCB;diagnosis(上接第3页)4结论此电路经实际使用,具有如下特点:(1)实时控制速度快、精度高,能及时调整晶闸管的触发角度,动态响应性能好。

(2)由实测反馈值和给定值比较,产生偏差自动调整触发角,而不是恒定移相控制,可实现无差调节。

(3)输出移相脉冲宽度被展宽,适合负载为大电感的变流、调压电路,触发安全、可靠。

(4)控制过程由程序设定,稍作改动,此触发器也可输出三相触发脉冲。

(5)触发器电路参数无需调整,不存在漂移和元件老化问题。

(6)触发器性能稳定、可靠,输出波形对称性好,抗干扰能力强,是一种理想的晶闸管触发控制装置。

参考文献:112 陈建铎编1单片机应用技术1M21陕西:陕西电子编辑部,19881122 赵茂泰编著1智能仪器原理及应用1M21北京:电子工业出版社,19971132 [日]成田诚之助著,张贤达译1数字系统控制理论及应用1M21北京:机械工业出版社,19821142 陈金醮编1计算机控制技术1M21湖南:中南工业大学出版社,19891152 黄河1晶闸管交流调压电源触发电路设计1J21移动电源与车辆,1999,(3):1-41162 黄河1可编程控制晶闸管数字触发器设计1J21移动电源与车辆,2000,(3):1-21The close-cycle control thyristor digit triggering circuit designHUANG He,LIU Xia,CHE Yu-sheng(The Telecom munication Engineer ing I nstitute ofA ir For ce Engineer ing University,Shane X i Pr ove,Xi.an710077,China)Abstract:T he output current and voltag e zero regulation are achieved through the close-cycle control of the unsteady flow of thyristor and the pressure regulating device by means of the thyristor digit trigger composed of monolithic computers processors and by the use of PIB regulating technique.This paper describes the control pro-cess of the circuit device and gives the actual trigger circuit as w ell.The trig ger w ith high precision in real time control and relatively ideal dynamic properties is an ideal control circuit.Key words:thyristor;digit trigger;PID close-cycle control。