炼油厂装置生产原理及工艺流程讲解63页PPT

- 格式:ppt

- 大小:6.57 MB

- 文档页数:63

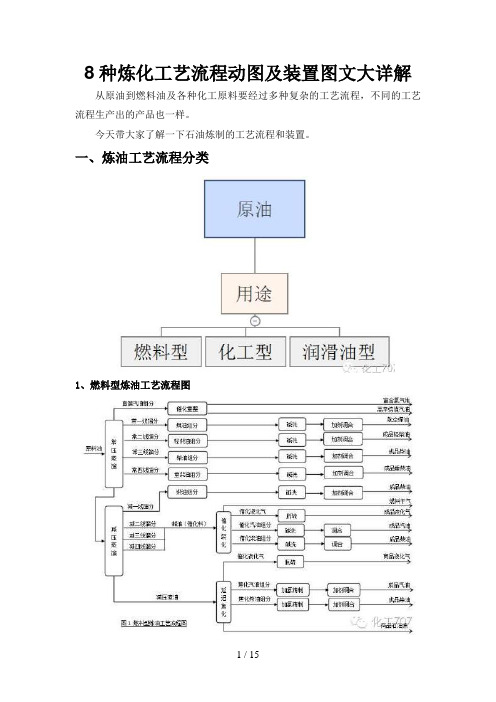

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。

炼油厂常减压装置工艺原理1.什么叫一次汽化?答文:液体油品被加热产生的蒸汽与液体在加热过程中向来密切接触,待加热到一定温度时,汽液两相一次分离,这种过程称为一次汽化过程。

2.什么是离心泵?答文:利用叶轮旋转产生的离心力的作用来输送液体的泵叫离心泵。

3.常用液面测量仪表有哪几种?答文:1、玻璃板液面计2、浮球液面控制器3、浮筒浮球液面变送器4、普通差压或者液面变送器5、单法兰,双法兰差压变送器4.原油含盐对加工有何危害答文:原油含盐对加工危害极大。

首先这些盐类水解生成HCl,严重腐蚀设备(2分),其次在炉管中,换热器设备中,由于水分蒸发使盐沉积下来而结垢(1分),影响传热,同时使炉管寿命缩短,压力降增大,严重时可使炉管或者换热器阻塞,造成装置停工(2分)。

5.原油含水对加工有什么危害(KHD:工艺基本知识)答文:原油含水量太多,会造成塔内汽相线速度过高,使操作不稳定,严重时会引起塔内超压和冲塔事故;同时也会增加热和冷凝冷却负荷,增加燃料消耗和冷却水用量,降低装置的处理能力,增加动力消耗,及装置的总能耗.6.怎样将仪表手动改自动控制?(KHD:设备使用维修能力)答文:1、先将仪表的P、I、D调整到合适的位置2、将仪表给定与测量值对齐3、将控制键由手动拔到自动位置4、调整给定值,使其全乎要求,适当调整P、I、D参数,使曲线趋于平稳。

7.请写出常减压装置产品质量的主要分析项目。

(KHD:产品质量知识)答文:1、馏程2、闪点3、凝固点4、冰点5、粘度8.常二线采用柴油的质量指标有哪些?(KHD:产品质量知识)答文:1、闪点不小于68℃2、粘度不小于3.6ct3、凝固点不大于-11℃4、酸度不大于1.0mgKOH/100ml5、反应中性,腐蚀合格6、外观合格9.原油在进装置前要分析哪些项目?(KHD:原辅材料基本知识)答文:1、密度;2、水分;3、含盐量10.减压塔破沫网的作用?(KHD:设备基本知识)答文:除去气流中夹带的液滴。

炼化公司的各个装置工艺的流程图大全及其简介从油田送往炼油厂的原油往往含盐(主要是氧化物)带水(溶于油或呈乳化状态),可导致设备的腐蚀,在设备内壁结垢和影响成品油的组成,需在加工前脱除。

电脱盐基本原理:为了脱掉原油中的盐份,要注入一定数量的新鲜水,使原油中的盐充分溶解于水中,形成石油与水的乳化液。

在强弱电场与破乳剂的作用下,破坏了乳化液的保护膜,使水滴由小变大,不断聚合形成较大的水滴,借助于重力与电场的作用沉降下来与油分离,因为盐溶于水,所以脱水的过程也就是脱盐的过程。

CDU装置即常压蒸馏部分常压蒸馏原理:精馏又称分馏,它是在精馏塔内同时进行的液体多次部分汽化和汽体多次部分冷凝的过程。

原油之所以能够利用分馏的方法进行分离,其根本原因在于原油内部的各组分的沸点不同。

在原油加工过程中,把原油加热到360~370℃左右进入常压分馏塔,在汽化段进行部分汽化,其中汽油、煤油、轻柴油、重柴油这些较低沸点的馏分优先汽化成为气体,而蜡油、渣油仍为液体。

VDU装置即减压蒸馏部分减压蒸馏原理:液体沸腾必要条件是蒸汽压必须等于外界压力。

降低外界压力就等效于降低液体的沸点。

压力愈小,沸点降的愈低。

如果蒸馏过程的压力低于大气压以下进行,这种过程称为减压蒸馏。

轻烃回收装置是轻烃的回收设备,采用成熟、可靠的工艺技术,将天然气中比甲烷或乙烷更重的组分以液态形式回收。

RDS即渣油加氢装置,渣油加氢技术包含固定床渣油加氢处理、切换床渣油加氢处理、移动床渣油加氢处理、沸腾床渣油加氢处理、沸腾床渣油加氢裂化、悬浮床渣油加氢裂化、渣油加氢一体化技术及相应的组合工艺技术。

加氢裂化,是一种石化工业中的工艺,即石油炼制过程中在较高的压力和温度下,氢气经催化剂作用使重质油发生加氢、裂化和异构化反应,转化为轻质油(汽油、煤油、柴油或催化裂化、裂解制烯烃的原料)的加工过程。

反应-再生系统是催化裂化装置的核心,该系统由反应和再生部分组成。

反应部分主要有:1.在提升管下端设置预提升段,提升介质可用蒸汽或干气(或两者混合使用);2.根据原料油、回炼油、油浆的性质,设置多层进料喷嘴,选择适宜的喷嘴形式和进料位置;3.增设提升管温度控制系统;4.在提升管出口安装油气快速分离系统;5.设置汽提段,沉降器旋风分离器回收下来的催化剂,在汽提段用过热蒸汽将其中夹带的油气置换出来后进入再生器。