第2章 模具型腔布局

- 格式:ppt

- 大小:2.00 MB

- 文档页数:35

塑料端盖注塑模的型腔数排列

塑料端盖注塑模的型腔数排列可以根据具体的生产需求进行设计和定制。

常见的排列方式包括:

1. 单排布局:将模具中所有的型腔排列在同一侧,一般适用于模具型腔数量较少的情况。

2. 双排布局:将模具中的型腔分成两排,在模具的两侧分别排列。

一般适用于模具型腔数量较多,需要增加生产效率的情况。

3. 多排布局:在模具内设置多个排列的型腔,可以增加生产效率,适用于对生产效率要求较高的情况。

不同的排列方式会对模具的结构设计和制造难度有一定影响,需要根据具体情况进行决策。

确定型腔数量及排列方式2011-08-27 23:09型腔的数量是由厂方给定,为“一出四”即一模四腔,他们已考虑了本产品的生产批量(大量量出产)和本人的注射机型号。

因此我们设计的模具为多型腔的模具。

考虑到模具成型零件和抽芯结构以及出模方式的设计,模具的型腔排列方式如下图所示:图 (1)B. 模具结构形式的确定由于塑件外观质量要求高,尺寸精度要求一般,且装配精度要求高,因此我们设计的模具采用多型腔多分型面。

根据本塑件电动机绝缘胶架的结构,模具将会采用三个分模面,三个分型面。

二. 注射机型号的确定正常工厂的塑胶部都领有从小到大各种型号的注射机。

中等型号的占大部分,小型和大型的只占一小部分。

所以我们不用过多的考虑注射机型号。

详细到这套模具,厂方供给的注射机型号和规格以及各参数如下:注射量:95g锁模力:120T模板大小:400×550开模距离:推出形式:推出位置:推出行程:三. 分型面位置的确定如何确定分型面,需要考虑的因素比较庞杂。

由于分型面受到塑件在模具中的成型位置、浇注系统设计、塑件的结构工艺性及精度、嵌件位置形状以及推出方式、模具的制造、排气、操作工艺等多种因素的影响,因此在选择分型面时应综合剖析比拟,从几种计划中优选出较为合理的方案。

选择分型面时一般应遵守以下几项原则:1) 分型面应选在塑件形状最大轮廓处。

2) 便于塑件顺利脱模,尽量使塑件开模时留在动模一边。

3) 保证塑件的精度要求。

4) 满意塑件的外观质量要求。

5) 便于模具加工制造。

6) 对成型面积的影响。

7) 对排气效果的影响。

8) 对侧向抽芯的影响。

其中最主要的是第5)和第2)、第8)点。

为了便于模具加工制作,应尽是选择平直分型面工易于加工的分型面。

如下图所示,采取A-A这样一个平直的分型面,前模(即定模)做成平的就行了,胶位全体做在后模(即动模),大简化了前模的加工。

A-A分型面也是全部模具的主分模面。

下图中虚线所示的B -B和C-C分型面是行位(即滑块)的分型面。

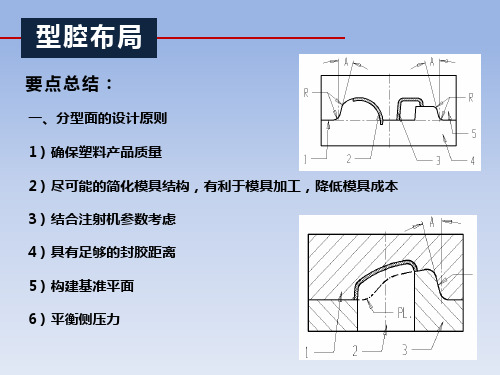

注塑模的排位设计一、设计原则1、力求平衡、对称。

①各型腔在相同温度下同时充模。

·采用平衡布局·非平衡布局可通过调节浇口尺寸达到平衡②浇口平衡③大小制品对称布置④模具力平衡,即注射压力中心与主流道中心重合,防止飞边。

2、流道尽可能短,以降低废料率、成型周期和热损失。

H型排位优于环形和对称型。

3、对高精度制品,型腔数目尽可能少。

因为每增加一个型腔,制品精度下降4%。

精密模具型腔数目一般不超过4个。

4、相同颜色、相同原料。

5、结构紧凑,节约钢材。

6、大近小远。

7、高度相近。

8、先大后小,见缝插针。

9、同一制品,大近小远。

10、工艺性好。

二、平面尺寸的确定1、型腔到型芯边的距离aa = 0.2×l + 170·对模芯边走冷却水的深腔模具或带侧抽芯的模具,a可适当增加。

2、型腔之间的距离bb≧a/2 ,一般取12~20mm。

·对于特别小的制品,b可取3mm。

·型腔之间布置有流道时,b′可取25~30mm,一般取30mm。

3、模芯尺寸B0×L0模芯尺寸= 制品尺寸+型腔到型芯边的距离+型腔之间的距离·模芯尺寸超过200×200时,必须做成拼块结构。

4、推算模架①模具尺寸系列L15 20 25 30 35 40 45 50 55 60B15 √√√20 √√√25 √√√√30 √√√√35 √√√√40 √√√45 √√√50 √√√②模架之成型范围B B K B0L K L0150 35 80 35200 45 110 40250 55 140 45300 65 170 50L0 = L - 2 L K 350 65 220 55400 75 250 55450 85 280 60500 95 310 60三、高度尺寸的确定1、前模部分①型腔背后模芯厚度h1,h1与冷却水孔的布置及制品的平面投影面积有关。

·无冷却水孔或制品较小时,h1取15~20mm。

塑料模具型腔的排列⽅式及分流道布置

塑料模具多腔注塑模具的排位和分流道布置,往往有很多选择,在实际⼯作中应遵循以下设计原则。

(1)⼒求平衡对称。

⼀模多腔的模具,应尽量采⽤平衡布局,使各型腔在相同温度下同时充模。

流道平衡。

塑料模具⼤⼩型腔对⾓布置,使模具保持压⼒平衡,即注射压⼒中⼼与锁模压⼒中⼼(主流道中⼼)重合,防⽌塑件产⽣飞边。

(2)流道尽可能短以降低废料率、成型周期和热损失。

在这⼀点上H形排位优于环形和对称形状。

(3)对⾼精度塑料制品,型腔数⽬应尽可能少因为每增加⼀个型腔,塑料制品精度下降5%。

精密模具型腔数⽬⼀般不宜超过4个。

(4)浙江塑料模具加⼯⼚设计塑料模具结构紧凑,节约钢材。

(5)⼤近⼩远。

(6)⾼度相近⾼度相差悬殊的塑料制品不宜排在⼀起。

(7)先⼤后⼩,见缝插针⼀模多腔时,相同的塑料制品采⽤对称进浇⽅式;对于不同塑料制品,在同⼀模具中成型时,优先将最⼤塑料制品放在靠近主流道的位置。

(8)同⼀塑料制品,⼤近⼩远塑料制品⼤头应靠近模具中⼼。

(9)⼯艺性好排位时必须考虑模具注射的⼯艺性要好,并保证模具型腔的压⼒和温度平衡。