009_素混凝土基础施工工艺

- 格式:doc

- 大小:44.00 KB

- 文档页数:4

素混凝土基础施工工艺标准(209-1996)范围本工艺标准适用于工业与民用建筑中素混凝土基础。

施工准备2.1 材料及主要机具:2.1.1 水泥:宜用325号~425号硅酸盐水泥、矿渣硅酸盐水泥和普通硅酸盐水泥。

2.1.2 砂:中砂或粗砂,含泥量不大于5%。

2.1.3 石子:卵石或碎石,粒径5~32mm,含泥量不大于2%,且无杂物。

2.1.4 水:应用自来水或不含有害物质的洁净水。

2.1.5 外加剂、掺合料:其品种及掺量,应根据需要通过试验确定。

2.1.6 主要机具:搅拌机、磅秤、手推车或翻斗车、铁锹(平头和尖头)、振捣器(插入式和平板式)、刮杠、木抹子、胶皮管、串桶或溜槽等。

2.2 作业条件:2.2.1 基础轴线尺寸、基底标高和地质情况均经过检查,并应办完隐检手续。

2.2.2 安装的模板已经过检查,符合设计要求,办完预检。

2.2.3 在槽帮、墙面或模板上做好混凝土上平的标志,大面积浇筑的基础每隔3m左右钉上水平桩。

2.2.4 埋在垫层中的暖卫、电气等各种管线均已安装完毕,并经过有关方面验收。

2.2.5 校核混凝土配合比,检查后台磅秤,进行技术交底。

准备好混凝土试模。

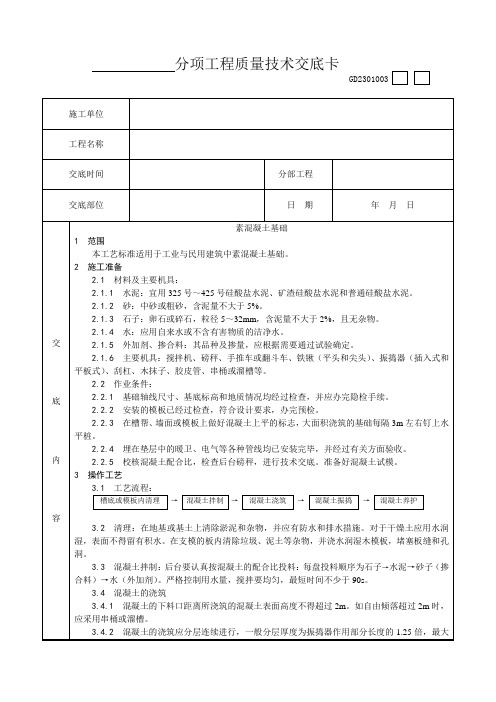

操作工艺3.1 工艺流程:槽底或模板内清理→混凝土拌制→混凝土浇筑→混凝土振捣→混凝土养护3.2 清理:在地基或基土上清除淤泥和杂物,并应有防水和排水措施。

对于干燥土应用水润湿,表面不得留有积水。

在支模的板内清除垃圾、泥土等杂物,并浇水润湿木模板,堵塞板缝和孔洞。

3.3 混凝土拌制:后台要认真按混凝土的配合比投料:每盘投料顺序为石子→水泥→砂子(掺合料)→水(外加剂)。

严格控制用水量,搅拌要均匀,最短时间不少于90s。

3.4 混凝土的浇筑3.4.1 混凝土的下料口距离所浇筑的混凝土表面高度不得超过2m。

如自由倾落超过2m时,应采用串桶或溜槽。

3.4.2 混凝土的浇筑应分层连续进行,一般分层厚度为振捣器作用部分长度的1.25倍,最大不超过50cm。

本工艺标准适用于工业与民用建筑中素混凝土基础。

2.1 材料及主要机具:2.1.1 水泥:宜用325号~425号硅酸盐水泥、矿渣硅酸盐水泥和普通硅酸盐水泥。

2.1.2 砂:中砂或粗砂,含泥量不大于5%。

2.1.3 石子:卵石或碎石,粒径5~32mm,含泥量不大于2%,且无杂物。

2.1.4 水:应用自来水或不含有害物质的洁净水。

2.1.5 外加剂、掺合料:其品种及掺量,应根据需要通过试验确定。

2.1.6 主要机具:搅拌机、磅秤、手推车或翻斗车、铁锹(平头和尖头)、振捣器(插入式和平板式)、刮杠、木抹子、胶皮管、串桶或溜槽等。

2.2 作业条件:2.2.1 基础轴线尺寸、基底标高和地质情况均经过检查,并应办完隐检手续。

2.2.2 安装的模板已经过检查,符合设计要求,办完预检。

2.2.3 在槽帮、墙面或模板上做好混凝土上平的标志,大面积浇筑的基础每隔3m左右钉上水平桩。

2.2.4 埋在垫层中的暖卫、电气等各种管线均已安装完毕,并经过有关方面验收。

2.2.5 校核混凝土配合比,检查后台磅秤,进行技术交底。

准备好混凝土试模3.1 工艺流程:槽底或模板内清理→混凝土拌制→混凝土浇筑→混凝土振捣→混凝土养护3.2 清理:在地基或基土上清除淤泥和杂物,并应有防水和排水措施。

对于干燥土应用水润湿,表面不得留有积水。

在支模的板内清除垃圾、泥土等杂物,并浇水润湿木模板,堵塞板缝和孔洞。

3.3 混凝土拌制:后台要认真按混凝土的配合比投料:每盘投料顺序为石子→水泥→砂子(掺合料)→水(外加剂)。

严格控制用水量,搅拌要均匀,最短时间不少于90s。

3.4 混凝土的浇筑3.4.1 混凝土的下料口距离所浇筑的混凝土表面高度不得超过2m。

如自由倾落超过2m时,应采用串桶或溜槽。

3.4.2 混凝土的浇筑应分层连续进行,一般分层厚度为振捣器作用部分长度的1.25倍,最大不超过50cm。

3.4.3 用插入式振捣器应快插慢拔,插点应均匀排列,逐点移动,顺序进行,不得遗漏,做到振捣密实。

素混凝土基础1 范围本工艺标准适用于工业与民用建筑中素混凝土基础。

2 施工准备2.1材料及主要机具:2.1.1水泥:宜用325号~425号硅酸盐水泥、矿渣硅酸盐水泥和普通硅酸盐水泥。

2.1.2砂:中砂或粗砂,含泥量不大于5%。

2.1.3石子:卵石或碎石,粒径5~32mm,含泥量不大于2%,且无杂物。

2.1.4水:应用自来水或不含有害物质的洁净水。

2.1.5外加剂、掺合料:其品种及掺量,应根据需要通过试验确定。

2.1.6主要机具:搅拌机、磅秤、手推车或翻斗车、铁锹(平头和尖头)、振捣器(插入式和平板式)、刮杠、木抹子、胶皮管、串桶或溜槽等。

2.2作业条件:2.2.1基础轴线尺寸、基底标高和地质情况均经过检查,并应办完隐检手续。

2.2.2安装的模板已经过检查,符合设计要求,办完预检。

2.2.3在槽帮、墙面或模板上做好混凝土上平的标志,大面积浇筑的基础每隔3m左右钉上水平桩。

2.2.4埋在垫层中的暖卫、电气等各种管线均已安装完毕,并经过有关方面验收。

2.2.5校核混凝土配合比,检查后台磅秤,进行技术交底。

准备好混凝土试模。

3 操作工艺3.1工艺流程:→→→→3.2清理:在地基或基土上清除淤泥和杂物,并应有防水和排水措施。

对于干燥土应用水润湿,表面不得留有积水。

在支模的板内清除垃圾、泥土等杂物,并浇水润湿木模板,堵塞板缝和孔洞。

3.3混凝土拌制:后台要认真按混凝土的配合比投料:每盘投料顺序为石子→水泥→砂子(掺合料)→水(外加剂)。

严格控制用水量,搅拌要均匀,最短时间不少于90s。

3.4混凝土的浇筑3.4.1混凝土的下料口距离所浇筑的混凝土表面高度不得超过2m。

如自由倾落超过2m时,应采用串桶或溜槽。

3.4.2混凝土的浇筑应分层连续进行,一般分层厚度为振捣器作用部分长度的1.25倍,最大不超过50cm。

3.4.3用插入式振捣器应快插慢拔,插点应均匀排列,逐点移动,顺序进行,不得遗漏,做到振捣密实。

移动间距不大于振捣棒作用半径的1.5倍。

素混凝土基础施工工艺

1范围

本工艺标准适用于工业与民用建筑中素商品混凝土基础。

2施工准备

2.1材料及主要机具:

2.1.1水泥:宜用325号~425号硅酸盐水泥、矿渣硅酸盐水泥和普通硅酸

盐水泥。

2.1.2砂:中砂或粗砂,含泥量不大于5%。

2.1.3石子:卵石或碎石,粒径5~32mm,含泥量不大于2%,且无杂物。

2.1.4水:应用自来水或不含有害物质的洁净水。

2.1.5外加剂、掺合料:其品种及掺量,应根据需要通过试验确定。

2.1.6主要机具:拌合机、磅秤、手推车或翻斗车、铁锹(平头和尖头)、

振捣器(插入式或平板式)、刮杠、木抹子、胶皮管、串桶或溜槽等。

2.2作业条件:

2.2.1基础轴线尺寸,基底标高和地质情况均经过检查,并应办完隐检手续。

2.2.2安装的模板已经过检查,符合设计要求,办完预检。

2.2.3在槽帮、墙面或模板上做好商品混凝土上平的标志,大面积浇筑的基

础每隔3m左右钉上水平桩。

素混凝土基础范围本工艺标准合用于工业与民用建筑中素混凝土基础。

施工准备资料及主要机具:水泥:宜用325号~425号硅酸盐水泥、矿渣硅酸盐水泥和一般硅酸盐水泥。

砂:中砂或粗砂,含泥量不大于5%。

石子:卵石或碎石,粒径5~32mm,含泥量不大于2%,且无杂物。

水:应用自来水或不含有害物质的干净水。

外加剂、掺合料:其品种及掺量,应依据需要经过试验确立。

主要机具:搅拌机、磅秤、手推车或翻斗车、铁锹(平头和尖头)、振捣器(插入式和平板式)、刮杠、木抹子、胶皮管、串桶或溜槽等。

作业条件:基础轴线尺寸、基底标高和地质状况均经过检查,并应办完隐检手续。

安装的模板已经过检查,切合设计要求,办完预检。

在槽帮、墙面或模板上做好混凝土上平的标记,大面积浇筑的基础每隔3 m左右钉上水平桩。

埋在垫层中的暖卫、电气等各样管线均已安装完成,并经过相关方面查收。

校核混凝土配合比,检查后台磅秤,进行技术交底。

准备好混凝土试模。

操作工艺工艺流程:槽底或模板内清理→混凝土拌制→混凝土浇筑→混凝土振捣→混凝土保养清理:在地基或基土上消除淤泥和杂物,并应有防水和排水举措。

关于干燥土应用水湿润,表面不得留有积水。

在支模的板内消除垃圾、泥土等杂物,并浇水湿润木模板,拥塞板缝和孔洞。

混凝土拌制:后台要仔细按混凝土的配合比投料:每盘投料次序为石子→水泥→砂子(掺合料)→水(外加剂)。

严格控制用水量,搅拌要平均,最短时间许多于90 s。

混凝土的浇筑混凝土的下料口距离所浇筑的混凝土表面高度不得超出2m。

如自由倾落超出2m时,应采纳串桶或溜槽。

混凝土的浇筑应分层连续进行,一般分层厚度为振捣器作用部分长度的倍,最大不超出50cm。

用插入式振捣器应快插慢拔,插点应平均摆列,逐点挪动,次序进行,不得遗漏,做到振捣密实。

挪动间距不大于振捣棒作用半径的倍。

振捣上一层时应插入基层5cm,以消除两层间的接缝。

平板振捣器的挪动间距,应能保证振动器的平板覆盖已振捣的边沿。

素混凝土根底1范畴本工艺标准有用于产业与民用修建中素混凝土根底。

2施工预备材料及要紧机具:水泥:宜用325号~425号硅酸盐水泥、矿渣硅酸盐水泥跟一般硅酸盐水泥。

砂:中砂或粗砂,含泥量不年夜于5%。

石子:卵石或碎石,粒径5~32mm,含泥量不年夜于2%,且无杂物。

水:使用自来水或不含无害物资的干清水。

外加剂、掺合料:其品种及掺量,应按照需求通过实验断定。

要紧机具:搅拌机、磅秤、手推车或翻斗车、铁锹〔平头跟尖头〕、振捣器〔拔出式战争板式〕、刮杠、木抹子、胶皮管、串桶或溜槽等。

功课前提:根底轴线尺寸、基底标高跟地质情况均通过反省,并应办完隐检手续。

装置的模板已通过反省,契合计划恳求,办完预检。

在槽帮、墙面或模板上做好混凝土上平的标记,年夜面积浇筑的根底每隔3m阁下钉上程度桩。

埋在垫层中的暖卫、电气等种种管线均已装置终了,并通过有关方面验收。

校核混凝土共同比,反省后盾磅秤,进展技巧交底。

预备好混凝土试模。

3操纵工艺工艺流程:→→→→清算:在地基或基土上去除淤泥跟杂物,并应有防水跟排水方法。

关于单调土使用水润湿,外表不得留有积水。

在支模的板内去除渣滓、土壤等杂物,并浇水润湿木模板,堵塞板缝跟孔洞。

混凝土拌制:后盾要细心按混凝土的共同比投料:每盘投料次序为石子→水泥→砂子〔掺合料〕→水〔外加剂〕。

严峻操纵用水量,搅拌要平均,最短时间非常多于90s。

混凝土的浇筑混凝土的下料口间隔所浇筑的混凝土外表高度不得超越2m。

如自由倾落超越2m时,应采纳串桶或溜槽。

混凝土的浇筑应分层连续进展,一般分层厚度为振捣器感化部分长度的倍,最年夜不超越50cm。

用拔出式振捣器应快插慢拔,插点应平均陈列,逐点挪动,次序进展,不得脱漏,做到振捣密实。

挪动间距不年夜于振捣棒感化半径的1.5倍。

振捣上一层时应拔出上层5cm,以去除两层间的接缝。

平板振捣器的挪动间距,应能保障振动器的平板掩盖已振捣的边沿。

混凝土不克不及连续浇筑时,一般超越2h,应按施工缝处置。

素混凝土基层施工方案及工艺方法1、施工工序素混凝土基层的施工可分为以下几个工序:准备工作→安装模板→拌制及运送混凝土→摊铺捣实混凝土→表面修整→混凝土养生和切缝→拆模及开放交通。

2、施工方法(1)准备工作有施工组织、施工现场布置、测量放样、混凝土材料试配、底基层检查与整修、铺筑整平层。

(2)安装模板按放线位置,先把模板安放在底基层上,再用水准仪检查控制板的位置和高程,不符合即予以调整。

然后,沿模板两侧将铁钎打入底基层,铁钎的间距以能保证模板在摊铺振捣混凝土时不致变形为宜。

摊铺混凝土后,即将内侧铁钎拔出。

外侧铁钎的顶端应稍低于模板顶高,以便利混凝土振捣器和夯板的操作。

模板底面与底基层间如有空隙,应用石子与木片垫衬,以免振捣混凝土时模板下沉。

对于垫衬后剩余的空隙,可用砂填满补实,以免漏浆而使混凝土板侧面形成蜂窝。

模板装好后,应先用水平仪检查其高程否正确,然后在其内侧涂刷肥皂水、废机油或其它润滑剂,以利拆模。

(3)拌制与运送混凝土:拌制混凝土严格控制用水量,每盘所用材料,均应过磅称量,以保证配料的精度,即水泥±1%,砂±2%,碎石±3%,水±1%,外加剂±2%;所有材料均按重量配用,必须每次过磅;首拌混凝土作为“垫鼓”废弃;进料顺序:石水泥砂然后边拌边加水,也可按砂水泥石进料;混凝土搅拌时间控制。

运送混凝土,混凝土运输时间按从混凝土出料到浇注完成的允许时间来确定;混凝土卸料落差不大于1.5m,否则会发生离析。

(4)混凝土摊铺和振捣:混凝土摊铺一次连续浇筑长度不大于150m,路基厚度16cm需一层摊铺即可;先按10%抛高摊铺,震捣后观测效果,求淮抛高数;对有离析现象混凝土一般可重新翻拌,严禁任意加水;摊铺应保证其连续性,摊铺间隔时间超过1h,按施缝处理;施工缝不能设在同一横断面上。

振捣一般混凝土路面用 2.2KW平板震动器,用真空吸水工艺路面用 1.1KW平板震动器,在每一个摊铺点,需配套一个振动梁,3台平板震动器,4个插入式振动棒;摊铺达一节混凝土板块长即可进行振捣;自上往下用振动棒按规定,间距振捣,要求插入下层5cm厚度以下,然后再上平板振动器;一般路面经平板振捣后,可将振动梁搁在模板顶上依次2-3次,即提高表面平整及形成路拱。

素混凝土基础工程施工工艺目录素混凝土基础工程 (1)施工工艺 (1)1 范围 (2)2 施工准备 (2)2.1 材料及主要机具: (2)2.2 作业条件: (3)3 操作工艺 (3)4 质量标准 (5)4.1 保证项目: (5)4.2 基础项目: (6)4.3 允许偏差项目,见表2-14。

(6)素混凝土基础允许偏差表2-14 (6)5 成品保护 (6)6 应注意的质量问题 (7)7 质量记录 (7)1 范围本工艺标准适用于工业与民用建筑中素混凝土基础。

2 施工准备2.1 材料及主要机具:2.1.1 水泥:宜用325号~425号硅酸盐水泥、矿渣硅酸盐水泥和普通硅酸盐水泥。

2.1.2 砂:中砂或粗砂,含泥量不大于5%。

2.1.3 石子:卵石或碎石,粒径5~32mm,含泥量不大于2%,且无杂物。

2.1.4 水:应用自来水或不含有害物质的洁净水。

2.1.5 外加剂、掺合料:其品种及掺量,应根据需要通过试验确定。

2.1.6 主要机具:搅拌机、磅秤、手推车或翻斗车、铁锹(平头和尖头)、振捣器(插入式和平板式)、刮杠、木抹子、胶皮管、串桶或溜槽等。

2.2 作业条件:2.2.1 基础轴线尺寸、基底标高和地质情况均经过检查,并应办完隐检手续。

2.2.2 安装的模板已经过检查,符合设计要求,办完预检。

2.2.3 在槽帮、墙面或模板上做好混凝土上平的标志,大面积浇筑的基础每隔3m左右钉上水平桩。

2.2.4 埋在垫层中的暖卫、电气等各种管线均已安装完毕,并经过有关方面验收。

2.2.5 校核混凝土配合比,检查后台磅秤,进行技术交底。

准备好混凝土试模。

3 操作工艺3.1 工艺流程:3.2 清理:在地基或基土上清除淤泥和杂物,并应有防水和排水措施。

对于干燥土应用水润湿,表面不得留有积水。

在支模的板内清除垃圾、泥土等杂物,并浇水润湿木模板,堵塞板缝和孔洞。

3.3 混凝土拌制:后台要认真按混凝土的配合比投料:每盘投料顺序为石子→水泥→砂子(掺合料)→水(外加剂)。

素混凝土基础施工工艺标准1.范围本工艺标准适用于工业与民用建筑中素混凝土基础。

施工准备2.1材料及主要机具:2.1.1 水泥:宜用325号~425号硅酸盐水泥、矿渣硅酸盐水泥和普通硅酸盐水泥。

2.1.2 砂:中砂或粗砂,含泥量不大于5%。

2.1.3 石子:卵石或碎石,粒径5~32mm,含泥量不大于2%,且无杂物。

2.1.4 水:应用自来水或不含有害物质的洁净水。

2.1.5 外加剂、掺合料:其品种及掺量,应根据需要通过试验确定。

2.1.6 主要机具:搅拌机、磅秤、手推车或翻斗车、铁锹(平头和尖头)、振捣器(插入式和平板式)、刮杠、木抹子、胶皮管、串桶或溜槽等。

2.2作业条件:2.2.1 基础轴线尺寸、基底标高和地质情况均经过检查,并应办完隐检手续。

2.2.2 安装的模板已经过检查,符合设计要求,办完预检。

2.2.3 在槽帮、墙面或模板上做好混凝土上平的标志,大面积浇筑的基础每隔3m左右钉上水平桩。

2.2.4 埋在垫层中的暖卫、电气等各种管线均已安装完毕,并经过有关方面验收。

2.2.5 校核混凝土配合比,检查后台磅秤,进行技术交底。

准备好混凝土试模。

操作工艺3.1工艺流程:槽底或模板内清理→混凝土拌制→混凝土浇筑→混凝土振捣→混凝土养护3.2 清理:在地基或基土上清除淤泥和杂物,并应有防水和排水措施。

对于干燥土应用水润湿,表面不得留有积水。

在支模的板内清除垃圾、泥土等杂物,并浇水润湿木模板,堵塞板缝和孔洞。

3.3 混凝土拌制:后台要认真按混凝土的配合比投料:每盘投料顺序为石子→水泥→砂子(掺合料)→水(外加剂)。

严格控制用水量,搅拌要均匀,最短时间不少于90s。

3.4 混凝土的浇筑3.4.1 混凝土的下料口距离所浇筑的混凝土表面高度不得超过2m。

如自由倾落超过2m时,应采用串桶或溜槽。

3.4.2 混凝土的浇筑应分层连续进行,一般分层厚度为振捣器作用部分长度的1.25倍,最大不超过50cm。

3.4.3 用插入式振捣器应快插慢拔,插点应均匀排列,逐点移动,顺序进行,不得遗漏,做到振捣密实。

素混凝土基层施工方案及工艺方法施工方案及工艺方法施工工序包括准备工作、安装模板、拌制及运送混凝土、摊铺捣实混凝土、表面修整、混凝土养生和切缝、拆模及开放交通。

准备工作包括施工组织、施工现场布置、测量放样、混凝土材料试配、底基层检查与整修、铺筑整平层。

安装模板时,先按放线位置将模板安放在底基层上,然后用水准仪检查控制板的位置和高程,不符合即予以调整。

拌制混凝土时应严格控制用水量,每盘所用材料均应过磅称量,以保证配料的精度。

混凝土摊铺一次连续浇筑长度不大于150m,路基厚度16cm需一层摊铺即可。

振捣一般混凝土路面用 2.2KW平板震动器,用真空吸水工艺路面用1.1KW平板震动器。

混凝土摊铺和振捣时,应保证其连续性,摊铺间隔时间超过1h,按施缝处理。

施工缝不能设在同一横断面上。

振捣时要求插入下层5cm厚度以下,然后再上平板振动器。

一般路面经平板振捣后,可将振动梁搁在模板顶上依次2-3次,即提高表面平整及形成路拱。

5)在保证路基表面耐久性方面,表面修整是至关重要的施工环节。

在混凝土终凝前,需要使用长45厘米、宽20厘米的木抹反复抹平路面表面。

待水分稍蒸发凝固后,再用尺寸与木抹相同的铁抹板拖抹至少3次。

需要注意的是,在抹面时,不能加入干水泥或水泥砂浆粉。

6)养生工作是在抹面工作结束2小时后开始进行,此时混凝土表面已经具有相当硬度。

养生的方法是用草席及塑料薄膜覆盖于混凝土表面上。

需要注意的是,在养生期间,应保护塑料薄膜的完整。

7)在混凝土路面养护期间,可以进行切缝。

切缝后,需要清理干净缝内的杂物,并使其干燥。

然后在其侧壁表面涂沥青漆,以保证路面的质量。

![素混凝土基础施工工艺[详细]](https://img.taocdn.com/s1/m/c5521f7589eb172dec63b72e.png)

不锈钢栏杆施工安全技术交底

1、新工人必须参加入场安全教育,考试合格后方可上岗。

2、进入施工现场必须佩戴安全帽。

3、进入施工现场必须遵守安全生产六大纪律。

4、作业时必须根据作业要求。

佩戴防护用品,施工现场不得穿拖鞋、高跟鞋等,衣着要灵便,严禁酒后作业,高处作业必须系好安全带,严禁向下拋掷工具材料。

5、必须掌握必要的施工知识,并经考试合格,持证上岗,在准许的工作范围内作业。

6、雨、雪及风力六级以上(含六级)等恶劣天气后应对供电线路、用电设施进行检查,确认安全后方可使用。

7、施工用的电动机械和设备均须接地或接零并实行二级漏电保护,绝对不允许使用破损的电线和电缆,严防设备漏电。

8、熟练掌握触电紧急救护方法,发生事故后应采取措施,抢救伤员,并及时报告。

9、施工中用的机具应经常检查、保养,发现不正常时,应及时修理或更换。

10、使用运输工具时应检查是否存在隐患,经过检查,合格后方可使用。

11、采用垂直运输设备上料时,严禁超载。

运料小车的车把严禁伸出笼外,小车必须加车挡,各楼层防护门随时关闭。

12、材料应堆放整齐,不得任意乱放。

13、施工时还应注意防火,提供必要的灭火设备和防火监护人员。

动火作业前应先办理动火令,取得后方可进行动火作业。

14、氩弧焊机作业应按照下列要求进行操作:

(1)工作前必须检查管路,气管、水管不得受压、泄漏。

(2)氩气减压阀、管接头不得沾有油脂。

安装后应试验,管路应无障碍、无漏气。

(3)水冷型焊机冷却水应保持清洁,焊接中水流量应正常,严禁断水施焊。

(4)高频引弧焊机,必须保证高频保护装置良好,不得发生短路。

(5)更换钨极时,必须切断电源。

磨削钨极必须戴手套和口罩。

磨削下来的粉尘应及时消除。

钍、铈钨极必须放置在密闭的铅盒内保存,不得随身携带。

(6)氩气瓶内氩气不得用完,应保留98~226 千帕。

氩气瓶应直立、固定放置,不得倒放。