海洋防污涂料知识概括

- 格式:doc

- 大小:118.71 KB

- 文档页数:6

科技成果——环保型海洋防污涂料成果简介

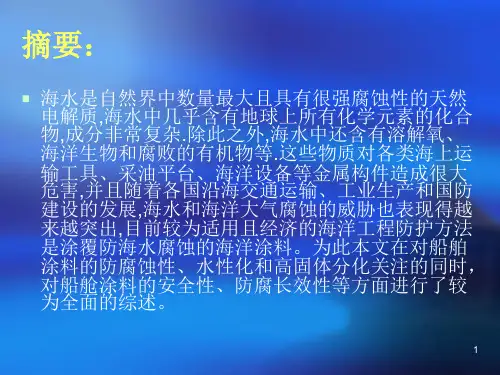

海洋生物污损是海洋开发必须解决的首要问题之一,海洋生物污损不仅会船舶航行阻力和燃油消耗增加,引起严重的生物腐蚀,缩短船舶和海洋装备的使用寿命。

本成果基于自抛光原理,通过分子设计合成制备出具有水解稳定、物理性能优异的防污树脂,解决普通防污漆抛光速率不可控、易开裂等问题。

同时通过环保防污复配体系的优选、涂料配方的优化设计,制备出适用于不同类型船舶的系列环保型防污性能优异的防污涂料,且有效保证防污期效及防污效果。

该技术打破国外涂料公司对我国防污涂料市场的控制,加快推进我国环保长效防污涂料实现自主化。

本成果采用多种步骤及路径制备了丙烯酸锌、丙烯酸铜、丙烯酸硅氧烷等环保型防污树脂,同时基于上述树脂制备了系列含铜型防污涂料及无铜型防污涂料,根据其防污期效又分为1-2年、3年、5年等多种类型。

该成果不含有传统的有机锡等毒性防污剂,环保可靠,同时施工方便便捷、不需要苛刻条件。

项目成熟情况

该项目在与外方的合作下,已经通过了50L的中试试验,并进行了海上实船试验。

应用范围

应用于渔船、游艇、执法艇、交通艇、邮轮等。

海洋防污涂料的发展王华进,王贤明,管朝祥,刘登良(化工部海洋化工研究院,山东青岛266071)徐吉超(青岛市技术监督局质检所,266000)摘要:总结了海洋防污涂料的发展过程,重点介绍了目前所使用的防污涂料的优劣及今后防污涂料的发展趋势。

关键词:防污涂料;自抛光防污涂料;无毒防污涂料1前言人类长期为防止海生物对舰船和海洋设施的危害进行着不懈的努力。

因为船舶附着海生物后,将明显地增加表面摩擦阻力,降低船速,增加燃料消耗,增加进坞维修次数;浮标污损而须经常更换;声纳罩污损会降低灵敏度;海水进水管路(包括冷却系统管路)、接头和阀门污损,导致流速降低,甚至堵塞,还会加速腐蚀。

据不完全统计,全世界每年用于这方面的费用要超过10亿美元。

2防污涂料2.1传统防污涂料解决海生物污损的方法中,以使用防污涂料最为广泛,也最为有效。

早期美、英等国家使用汞、砷等化合物作为毒料配制防污涂料,此类防污涂料的毒性大,20世纪50年代被淘汰。

随着以氧化亚铜为主要毒料,松香、沥青、乙烯树脂和氯化橡胶等为主要基料配制防污漆,使防污漆技术进入逐渐成熟的阶段,特别是20世纪60年代有机锡化合物应用到防污漆中。

表6固化剂用量对耐碱性的影响717用量(固含量计)耐碱性1/430s边缘起泡,5min1/4起泡,30min2/3起泡1/515s边缘起泡,3min几乎全部起泡从表6中可以看出:固化剂用量占其固含量的1/4比1/5的耐碱性有很大提高。

由此可以看出1/5固化剂含量仍没有达到交联平衡,而1/4固化剂含量已经达到设计要求。

4丙烯酸乳液的耐水性实验中将带有涂层的铝片放入沸水中煮10min 后取出,发现涂层几乎不吸水,不起泡,不剥落,耐水性较好。

5结语(1)乳化剂用量决定乳液稳定性,采用复合乳化体系有协同效应,选取两种乳化剂的配比为2B1,且用量控制为单体总量的10%左右较好,可制得半透明状核壳结构微乳液。

(2)核壳种子乳液聚合分两步加料,核聚合阶段控制乳胶粒数目及粒径,形成反应性微凝胶,便于进一步反应。

海洋工程材料海洋防腐涂层海洋工程是利用海洋和海底资源进行开发和利用的工程技术领域,其遇到的环境恶劣,海水中的盐分、氧化物、腐蚀介质、高压和低温等因素容易导致工程材料的加速老化和腐蚀,因此海洋工程材料的防腐问题非常重要。

其中,海洋防腐涂层是目前最常用的一种防护措施。

海洋防腐涂层的类型有机涂层有机涂层是一种通过覆盖在腐蚀表面上的有机材料形成保护层来防止腐蚀的材料。

其包括喷涂在表面上的漆、树脂和油漆等。

这类涂层的应用广泛,但缺点是在恶劣海洋环境下实际效果不佳。

无机涂层无机涂层通常由耐腐蚀的金属、金属氧化物或浸有防锈剂的无机盐组成。

无机涂层耐高温、耐腐蚀、硬度高、粘附力强,降低了维护和更换成本,因此在海洋工程中具有广泛的应用前景。

阴极保护涂层阴极保护涂层是一种能够保护金属表面不被腐蚀的涂层。

这是一种防腐蚀的有效方法,利用阴极保护涂层可以增强金属表面的保护,提供更长时间的使用寿命。

混合涂层混合涂层是指在有机涂层和无机涂层的基础上,采用化学或物理结合的方法将两种涂层结合在一起,形成更加稳定、耐腐蚀的涂层。

这种涂层能够充分利用两种涂层的优点,实现更好的防护效果。

海洋防腐涂层的适用范围海洋防腐涂层适用于各种海洋工程材料,如船舶、油田平台、海洋风电站、海底管道及其他石油和天然气的开采和储存设备等。

海洋防腐涂层适用于各种材料,如钢铁、锌、铝、纤维、铜和其他合金等。

海洋防腐涂层的开发和应用现状海洋防腐涂层的研究和开发得到了广泛关注。

目前,涂层技术发展日新月异,生产工艺也得到了改进,产生了更多的新涂料和工艺。

在这方面,海洋防腐涂层的技术开发是一个综合实践和理论研究的领域。

值得一提的是,在海淀区的一家防腐涂层公司,工程技术人员已经成功研制出从未出现过的新型海洋防腐涂层,并已在某海洋工程项目中成功应用。

该涂料采用一种独特的聚合物覆盖材料,通过化学反应使涂层与金属之间形成一种化学键结合,极大地提高了涂层的粘附力、抗冲刷性和耐腐蚀性。

海洋防腐涂料类型海洋防腐涂料类型可不少呢,下面就来和大家唠唠。

一、环氧类防腐涂料这环氧类的防腐涂料啊,在海洋防腐里可是个大明星。

它的附着力超级强,就像胶水一样紧紧地粘在被保护的物体表面。

比如说那些在海洋里的钢铁结构,像海上钻井平台的支撑柱之类的。

环氧类防腐涂料能在上面形成一层很坚固的保护膜,把海水、盐分啥的都给挡在外面。

它的化学稳定性也很棒,不会轻易被海洋里的那些化学物质给腐蚀掉。

而且啊,它还能有不同的配方,根据不同的使用环境来调整,就像给它穿上不同功能的衣服一样。

二、聚氨酯类防腐涂料聚氨酯类的防腐涂料也很厉害哦。

它的柔韧性特别好,想象一下,在海洋那种多变的环境里,有海浪不断冲击,有温度的变化,这种柔韧性就像一个武林高手的轻功一样,可以很好地适应这些变化而不会轻易开裂。

它对海水的渗透性有很强的抵抗能力,海水想要偷偷渗进去破坏被保护的东西,那可没那么容易。

这种涂料还可以调配出各种各样漂亮的颜色,不但起到防腐的作用,还能让那些海洋设施看起来更美观呢。

三、丙烯酸类防腐涂料丙烯酸类防腐涂料啊,它有一个很突出的优点就是耐候性非常好。

在海洋上,那可是有强烈的阳光照射,有狂风暴雨,还有各种恶劣的天气情况。

这个丙烯酸类防腐涂料就像一个坚强的战士,在这些恶劣的气候条件下,能长时间保持它的防腐性能。

它干燥的速度也比较快,这在施工的时候就很方便啦,不用等很久就能进行下一步的操作。

而且它的环保性能相对来说也比较好,对海洋环境的污染比较小。

四、富锌类防腐涂料富锌类防腐涂料是很特别的一种。

它里面含有大量的锌粉,这个锌啊,就像一个牺牲自己来保护别人的英雄。

当有腐蚀发生的时候,锌会先被腐蚀,然后它通过自身的腐蚀来保护下面的钢铁等金属材料。

在海洋环境中,很多钢铁结构的初始防腐都很依赖这种富锌类防腐涂料。

它就像是给钢铁穿上了一层牺牲自己保护别人的铠甲。

五、无机硅酸锌类防腐涂料这种涂料的耐高温性能很出色哦。

在海洋环境里,有些设备可能会因为自身的运转或者其他原因产生热量,无机硅酸锌类防腐涂料就能在高温的情况下依然保持它的防腐能力。

海洋防污涂料产品简介:海洋防污涂料是一种特种涂料,主要作用是通过漆膜中防污剂(毒料)的逐步渗出防止海洋生物的污损。

但是,早先的防污涂料在抑制海洋生物附着的同时也对海洋环境造成了二次污染。

因此,开发高效、持久的绿色环保海洋防污涂料已成为研究的热点,且已有了相当的进展。

船舶、码头等水线以下的壳体长期与海水接触,受到海水的腐蚀; 海洋生物的附着使船舶的航速下降、船壳腐蚀速度加快,水中平台设施毁坏,电厂冷却水管道阻塞。

对其涂覆各种海洋防污涂料可以防止以上问题出现。

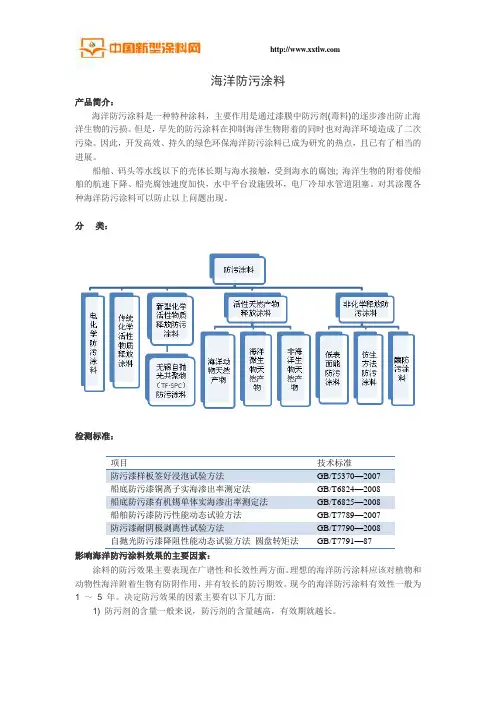

分类:检测标准:项目技术标准防污漆样板签好浸泡试验方法GB/T5370—2007船底防污漆铜离子实海渗出率测定法GB/T6824—2008船底防污漆有机锡单体实海渗出率测定法GB/T6825—2008船舶防污漆防污性能动态试验方法GB/T7789—2007防污漆耐阴极剥离性试验方法GB/T7790—2008自抛光防污漆降阻性能动态试验方法圆盘转矩法GB/T7791—87影响海洋防污涂料效果的主要因素:涂料的防污效果主要表现在广谱性和长效性两方面。

理想的海洋防污涂料应该对植物和动物性海洋附着生物有防附作用,并有较长的防污期效。

现今的海洋防污涂料有效性一般为1 ~5 年。

决定防污效果的因素主要有以下几方面:1) 防污剂的含量一般来说,防污剂的含量越高,有效期就越长。

2) 防污涂层的表面自由能低表面自由能的涂层不容易产生附着,即使有了也附着不牢,容易清除或被流动的海水冲刷掉。

3) 涂层的弹性模量污损生物剥离所需的功为表面张力( γ) 和弹性模量( E) 乘积的1 /2 次方,即W =(γ·E) ½。

弹性模量低的涂层上,海洋生物可在较小的外力下被剥除。

4) 涂层的光滑程度涂层表面越光滑,摩擦阻力越小,海洋生物越不容易附着,因此,涂料的光滑性也能延长涂料的寿命和清洁周期。

5) 涂层的疏水性疏水性的海洋防污涂料有明显的防污效果,目前已有研究将超疏水性( 表面与水的接触角大于150°) 的表面应用于海洋防污。

环境友好型海洋防污环保涂料简介:环境友好型海洋防污环保涂料,具有对环境友好的特点,因此称之为环境友好型海洋防污环保涂料。

海洋防污涂料有着非常悠久的历史,按是否含有毒防污剂及防污机理划分,可分为传统型海洋防污涂料和环境友好型海洋防污环保涂料。

传统海洋防污涂料虽然在防污方面起到一定的作用,但同时给海洋环境和海洋生物带来了一定的毒害作用。

早期的防污涂料使用砷、汞等化合物作为防污剂,由于其毒性太大而被淘汰。

随之是以氧化亚铜为防污剂基料的可溶型防污涂料,后来又发展到高铜化合物含量的基料不溶型(以高聚物为主要基料)防污涂料,有机锡及有机锡一氧化亚铜复合毒剂型防污涂料,再到高性能、长期效、施工性能优良的有机锡自抛光防污涂料(SPC),使防污涂料技术向前进了一大步。

SPC防污涂料虽然具有防污和减阻双重作用,但由于含有锡,毒性较大,释放后对海洋污染严重。

研究表明,有机锡含量高于0.1×10的海水将影响海洋生态环境,严重影响海生物的生长、繁殖,还使得海生物发生遗传变异。

随着环保呼声的日益高涨,各沿海国家纷纷立法限制有机锡的使用。

因此,开发研制对环境无污染的无毒防污环保涂料以取代传统的有毒性防污涂料已是大势所趋,对环境友好型海洋防污环保涂料的研究也逐渐热门起来。

主要种类:表2环境友好型海洋防污环保涂料种类主要成分无锡自抛光海洋防污涂料丙烯酸酯+有机酸铜(有机酸锌,有机硅烷)低表面能海洋防污涂料低表面能材料可溶性硅酸盐为防污剂的海洋防污涂料可溶性硅酸盐仿生涂料及天然防污剂仿“海洋生物具有的天然耐污结构”或从天然生物中直接提取的防污剂导电涂料含有导电性的聚合物1.无锡自抛光海洋防污涂料自抛光涂料具有以下几个特征:在船舶航行期间由于外力的作用涂层自行脱落变得光滑;连续而稳定的释放生物杀伤剂;自抛光的性能使船舶在静止期间也有防污性能。

无锡自抛光涂料的设计基本上还是沿用了TBT-SPC的技术路线,所使用的基料多为丙烯酸共聚物,但所不同的是将共聚物中的锡用其他金属如铜、锌及硅等来代替。

海洋工程防腐涂料方案一、绪论海洋工程是指在海洋环境下进行的各种工程活动,包括海上油气开采、海洋石油钻采、海洋石油输送、海上风电场建设等。

由于海洋环境的特殊性,海洋工程结构容易受到海水腐蚀和海洋生物侵蚀的影响,因此防腐涂料在海洋工程中具有非常重要的作用。

本文将重点探讨海洋工程防腐涂料的选择与应用方案。

二、海洋环境对涂料的影响海水中含有大量盐分和微生物,这些因素对工程结构的腐蚀起着极为严重的影响。

首先,盐分可以加速金属的腐蚀,使得结构材料的寿命大大缩短。

其次,海洋微生物的侵蚀也是海洋工程结构腐蚀的重要原因,海洋微生物的种类繁多,它们在海水中形成生物膜,侵蚀金属和混凝土结构。

因此,海洋环境对涂料的要求非常高,涂料必须具有耐海水、耐盐分和抗微生物侵蚀的特性。

三、海洋工程防腐涂料的选择1. 防腐涂料的基本类型常用的海洋工程防腐涂料主要有有机涂料、硅酮涂料和聚氨酯涂料。

有机涂料是由有机树脂、颜料和溶剂组成,耐化学腐蚀性能较差,但具有良好的防水性能和施工性。

硅酮涂料是一种耐高温、耐酸碱、耐盐分腐蚀的涂料,适用于高海拔、寒冷等恶劣环境下的海洋工程。

聚氨酯涂料是由异氰酸酯和聚醚等物质组成,它具有优异的抗盐水腐蚀性能,是目前应用较广的一种海洋工程防腐涂料。

2. 海洋工程涂料的特点海洋工程涂料具有一些特殊的要求,包括:对海水、盐水的抗腐蚀性能要好;耐候性好,能在恶劣的海洋环境下长期保持涂层的颜色和光泽;具有优异的耐碱性和耐酸性,能抵抗海水中的腐蚀物质;具有较好的附着力和耐磨损性能,能够在恶劣的海洋环境下长期保持涂层的完整性。

四、海洋工程防腐涂料的应用方案1. 表面处理海洋工程的结构表面处理是防腐涂料施工的第一步,表面处理的质量直接影响着涂料的附着力和防腐性能。

对于金属结构,必须采用喷砂处理或者酸洗处理,去除表面的氧化物和锈蚀物,以保证涂料与金属表面的牢固结合。

对于混凝土结构,必须进行地坪处理,确保混凝土表面干燥、平整、无疏松和污物,以保证涂料的附着力和密封性。

大海中轮船防锈的有关资料。

在船舶上面的防锈处理在过去一半采取喷漆保护或者电池原理保护,但是效果并不是很理想。

表面经过长期的盐水等侵蚀,使得船体生锈腐蚀,造成安全隐患;再加上河水或海水浮游动物的附着,使得船舰拖着厚重的包覆,造成了动力的浪费,影响了舰艇的速度。

轮船尤其是海里面的是要做定期检修的。

船底部定期坞检(约2.5年一次),油涂需重新涂装,一般会涂装防锈底漆中间漆防污面漆。

代诺产品的优点是耐高温,耐腐蚀,耐磨损,有的产品还可以自我愈合。

在大海中航线会遇到很多东西碰撞到船体,代诺可以有效地缓解这些摩擦。

使用工艺非常简单,只需要涂刷上去就可以,不需要除锈,附着力强,就可以为你的船保驾护航5年以上。

船底漆一般指的是涂覆在船舶轻载水线以下长期浸没在水下船底部位的一种涂料,并不是简单的颜料,舰船的材质从木材向钢向其他新材料过度过程中底漆也是略有差别的,一般现在比较多见的船还是两层漆,一层是防锈,一层防污。

般防锈漆在直接涂刷在船底外壳上,而防锈漆上会再涂一层防污漆,两者作用略有区别,前者主要负责防止船体钢被腐蚀,后者主要防止海洋各种生物的附着。

海洋防污涂料技术综述摘要:海洋设施设备的发展和使用被海洋生物污损的问题严重制约着,防海生物附着污损技术已成为研究热点。

在海洋设备表面涂覆防污涂料是一种简便、有效的防止海洋生物附着污损的方法,但传统的防污涂料由于含有大量防污毒剂,不符合环保要求,因此开发环保型的海洋防污涂料势在必行。

本文通过对防污涂料发展历史、国内外研究现状以及存在的问题对防污涂料的技术演变进行了收集、梳理,并对环保型防污涂料的发展方向进行了展望。

关键词:海洋;环保;防污涂料掌握高性能环保型的新一代防污涂料技术将是开发海洋涂料的通行证。

有机锡自抛光防污涂料具有抛光降阻的作用,其防污性能好,又节省燃料,得到广泛的应用。

但由于有机锡对海洋环境造成严重的污染,使得海生物发生遗传变异,有雄性化的趋势。

另一方面,有机锡对人体毒性也很大,对施工人员健康造成很大的毒害。

因此,国际海事组织提出2003年1月起开始限用有机锡防污涂料,自2008年1月起完全禁用有机锡防污涂料的法规已生效。

另外,目前大多防污涂料采用溶剂体系,VOC含量高,在生产和使用过程中对大气环境和人员身体影响很大。

伴随着人们环境保护意识的不断提高,防污涂料正向着无锡、低毒、水性的方向发展。

防污涂料的市场需求量很大,因此,研究一种环保型防污涂料具有非常广阔的应用前景。

1 防污涂料的发展历史有机锡聚合物防污涂料出现是在20世纪70年代,其优秀的防污性能与防污有效期使其得到广泛的应用[1]。

这种防污涂料的防污机理是有机锡聚合物能在海水中发生水解,水解后的产物中含有有机锡基团,基团在海水中会以三烷基锡氢氧化物的形式进行防污。

有机锡聚合物防污活性相比氧化亚铜至少高一个数量级,而且它可以应对的污损生物种类相比氧化亚铜高出几倍。

2008年,《2001年国际控制船舶有害防污底系统公约》开始生效,锡系防污涂料被全面禁止使用。

无锡自抛光防污涂料正是适应这一时代要求的产物,它是以可控水解的丙烯酸树脂为基体树脂,以氧化亚铜和低毒有机防污剂复合作为防污剂,不含任何有机锡防污剂,其防污期效可达3~5年。

海洋工程防腐涂料研究报告

海洋工程是指在海洋中进行的各种工程活动,如海底油气开采、海底电缆敷设、海洋风电场建设等。

由于海洋环境的特殊性,海洋工程的防腐保护是非常重要的。

而防腐涂料是防腐保护的主要手段之一。

海洋工程防腐涂料的研究主要涉及以下几个方面:

一、涂料的种类

海洋工程防腐涂料的种类很多,常见的有环氧涂料、聚氨酯涂料、丙烯酸涂料等。

这些涂料具有不同的特点和适用范围,需要根据具体情况选择。

二、涂料的性能

海洋工程防腐涂料的性能要求非常高,主要包括以下几个方面: 1. 耐海水腐蚀:海水中含有大量的盐分和氯离子,容易对金属材料造成腐蚀。

因此,海洋工程防腐涂料必须具有良好的耐海水腐蚀性能。

2. 耐紫外线:海洋环境中紫外线较强,容易使涂料老化、脆化,影响防腐效果。

因此,海洋工程防腐涂料必须具有良好的耐紫外线性能。

3. 耐磨损:海洋环境中波浪较大,容易对涂料造成磨损。

因此,海洋工程防腐涂料必须具有良好的耐磨损性能。

三、涂料的应用

海洋工程防腐涂料的应用需要注意以下几个方面:

1. 表面处理:在涂料施工前,需要对金属表面进行处理,如除锈、打磨等,以保证涂料与金属表面的粘结力。

2. 涂料施工:涂料施工需要注意施工环境的温度、湿度等因素,以保证涂料的质量。

3. 涂料维护:涂料施工后需要进行定期维护,如检查涂层是否有损伤、是否需要重新涂料等。

海洋工程防腐涂料的研究是非常重要的。

只有选择合适的涂料、保证涂料的性能和正确应用涂料,才能有效地保护海洋工程的安全和稳定运行。

海洋防污涂料产品简介:海洋防污涂料是一种特种涂料,主要作用是通过漆膜中防污剂(毒料)的逐步渗出防止海洋生物的污损。

但是,早先的防污涂料在抑制海洋生物附着的同时也对海洋环境造成了二次污染。

因此,开发高效、持久的绿色环保海洋防污涂料已成为研究的热点,且已有了相当的进展。

船舶、码头等水线以下的壳体长期与海水接触,受到海水的腐蚀; 海洋生物的附着使船舶的航速下降、船壳腐蚀速度加快,水中平台设施毁坏,电厂冷却水管道阻塞。

对其涂覆各种海洋防污涂料可以防止以上问题出现。

分类:检测标准:项目技术标准防污漆样板签好浸泡试验方法GB/T5370—2007船底防污漆铜离子实海渗出率测定法GB/T6824—2008船底防污漆有机锡单体实海渗出率测定法GB/T6825—2008船舶防污漆防污性能动态试验方法GB/T7789—2007防污漆耐阴极剥离性试验方法GB/T7790—2008自抛光防污漆降阻性能动态试验方法圆盘转矩法GB/T7791—87影响海洋防污涂料效果的主要因素:涂料的防污效果主要表现在广谱性和长效性两方面。

理想的海洋防污涂料应该对植物和动物性海洋附着生物有防附作用,并有较长的防污期效。

现今的海洋防污涂料有效性一般为1 ~5 年。

决定防污效果的因素主要有以下几方面:1) 防污剂的含量一般来说,防污剂的含量越高,有效期就越长。

2) 防污涂层的表面自由能低表面自由能的涂层不容易产生附着,即使有了也附着不牢,容易清除或被流动的海水冲刷掉。

3) 涂层的弹性模量污损生物剥离所需的功为表面张力( γ) 和弹性模量( E) 乘积的1 /2 次方,即W =(γ·E) ½。

弹性模量低的涂层上,海洋生物可在较小的外力下被剥除。

4) 涂层的光滑程度涂层表面越光滑,摩擦阻力越小,海洋生物越不容易附着,因此,涂料的光滑性也能延长涂料的寿命和清洁周期。

5) 涂层的疏水性疏水性的海洋防污涂料有明显的防污效果,目前已有研究将超疏水性( 表面与水的接触角大于150°) 的表面应用于海洋防污。

6) 涂层pH 值涂膜表层海水与正常海水的pH值相差越大,海洋生物越不容易附着。

主要品种:先进的防污涂料技术主要源自欧美和日本,国内主要是仿制国外,而且还相对来说在研究阶段。

以商业化的防污涂料主要分为两大类:一是含杀虫剂的防污涂料;二是不含杀虫剂的防污涂料(或称低表面能防污涂料,或污损释放型防污涂料FRC)。

1. 含杀虫剂的防污涂料含杀虫剂的防污涂料时当前市场上最常用的,占据市场90%—95%。

这类防污涂料又分为以下3种。

1) 水合型自抛光防污涂料通过物理作用(受水流冲刷而溶解)抛光,无自平滑涂层表面的功效。

防污涂料涂层主要是在均匀地减薄,同时因多孔皂化层的形成而新增微量粗糙度,增加航行时的摩擦力,会降低船速,逐渐增加油耗。

2) 水解型自抛光防污涂料水解型自抛光防污涂料是在海水中通过化学反应(离子交换型和纯水解型)达到涂层抛光目的,有好的自平滑涂层表面的功效。

不仅有效降低因涂装技术产生的原始粗糙度。

对于能进行纯水解反应(如以丙烯酸硅烷基共聚物或甲基丙烯酸硅烷基共聚物为基料的水解型防污涂料)的防污涂料涂层,其船体表面在航运过程中,会变的更光滑,可减少航行的摩擦力,进而降低燃油用量,达到节能减排的目的。

目前市场上水解型自抛光防污涂料主要由以下类型:丙烯酸锌树脂;丙烯酸酮树脂;硅烷化丙烯酸树脂;羧酸锌树脂。

上述技术的主要机理都是逆酯化的水解或离子交换进行化学分解。

聚合物的本身是疏水性的,因为它本身是通过一个酯键而被束缚在功能基团上的。

当聚合物浸入海水中时,酯键断裂,留下羧酸盐从而提高聚合物的亲水性。

a) 丙烯酸铜共聚物自抛光防污涂料(离子交换型)b) 丙烯酸锌共聚物自抛光防污涂料(离子交换型)c) 硅烷化丙烯酸共聚物自抛光防污涂料3) 混合型自抛光防污涂料(Hybrid)水合型和水解型防污涂料技术和结合,提供有限的自光滑功效。

涂料的主要成膜物质是水解(离子交换)型的聚合物树脂如丙烯酸铜、丙烯酸锌等+亲水性松香。

混合型防污涂料的特点如下:a) 由于松香的存在,其固体分较水解(离子交换)型的防污涂料高。

b) 防污机理是通过水解和溶解的双重作用将杀虫剂释放。

c) 皂化层水解(离子交换)型的防污涂料高,达60μm左右。

d) 自我平整性能不能与高性能的水解(离子交换)型的防污涂料相比。

2. 不含杀虫剂的防污涂料——地表面能防污涂料1) 有机硅低表面能防污涂料有机硅是指有机聚硅氧烷,根据其摩尔质量和结构不同,可分为硅油、硅树脂和硅橡胶等。

a) 以硅橡胶为基料的地表面能防污涂料。

有机硅树脂一般由有机硅单体水解缩聚而得,兼有无机和无机材料的优点,是非常好的低表面能材料。

b) 以有机硅树脂为基料的低表面能防污涂料。

有机硅树脂一般由有机硅单体水解缩聚而得,兼有无机和无机材料的优点,是非常好的低表面能材料,能在相对低的温度固化。

特点:a) 具有线性、高弹性、流动性的骨架(产生不利于微生物附着)。

b) 有尽可能地弹性模量,以利于附着生物的脱落。

c) 在海洋环境中化学性质相对稳定,对水解有足够的抵抗能力,涂膜强度能阻止表面结构被海水冲刷破坏。

d) 足够厚的涂层,能确保海生物通过较低能量的剥离而非较高能量的剪切方式脱落。

e) 涂层表面达到分子水平的光滑。

f) 不含杀虫剂。

现有有机硅防污涂料的缺点:a) 涂层的固化取决于环境温度和湿度。

b) 漆雾会污染其他船舶。

施工时保护的费用很高。

c) 涂层较软,不耐用和易受机械算坏,特别是干湿交替部位。

d) 现有的技术不能避免细菌型和藻类海生物的生长,这些海生物的直径可以达到1000μm。

为了降低船壳的表面粗糙度,涂层表面必定定期地进行水下清理。

否则会增加拖力,增加油耗。

而经常的水下表面清洗,又会造成涂膜表面破损,增加粗糙度。

2) 有机氟低表面能防污涂料聚四氟乙烯具有很低的表面能(与水的接触角为114°),从理论上将上应具有优异的防污性。

但许多专家对有有机氟树脂的防污性进行了专门的研究,得出了基本理论如下:a) 涂料为热熔成膜,涂膜的致密性较差,海洋微生物深入涂膜内部,牢固粘附在涂膜的微孔内。

b) 树脂中特别是涂膜表面绝大部分是CF2基团,与CF3基团相比,其耐沾污性明显较差。

c) 海洋微生物接触涂膜表面时,诱导表层聚合物分子发生重排,是涂膜表面能提高。

3) 硅-氟树脂低表面能防污涂料人们在研究过程中发现,引起表面能防污涂料防污性能不好的一个很大的原因是:涂料中大量的不惧有地表面能性质成分的存在。

为了降低这些成分在树脂中的比例,将有机硅、有机氟配用,值得一种新型的低表面能防污涂料以氟代聚硅氧烷为基料的防污涂料。

基本原理:以硅氧链为主链,在侧链中引入一定浓度的CF3基团。

该基团由于其极大地表面活性将严格取向于表面,整个大分子既保持了线型聚硅氧烷的高弹性及高流动性,又吸收了CF3基团的超低表面能特性。

该类涂料在一定程度上比有机硅地表面能防污涂料性能有所提高,特别是机械强度,同时对细菌型和藻类海生物的黏附有所减少,但不能完全消除。

该类涂料还需要定期进行水下清洗。

4) 其他树脂低表面能防污涂料有报道BRUNEL ENVIROMARINE开发了一种无溶剂环氧树脂低表面能防污涂料,该类防污涂料也已有应用的案例。

其特征如下:a) 唯一的固体分为100%的低表面能防污涂料。

b) 不含毒素和杀虫剂,不含影响身体健康的有害物质。

c) 其防污机理:涂层表面没有有利于海港内海洋微生物依附的溶剂孔;高光洁、低表面能。

d) 双组分,固定的混合比,使用常规喷涂设备。

e) 不需要防锈底漆,整个系统干膜厚度为2×150μm。

f) 实际应用非常局限,其性能还有待验证。

涂装方法:施工方法:无气喷涂、刷涂、辊涂喷孔:0.5mm压力:250kg/cm2干燥时间(表干):7小时(20℃)下水:最小12小时(20℃)最大3个月漆膜厚度:湿膜150μm;干膜75μm重涂间隔:最小10小时(20℃);最大60天表面处理:在配套底漆上涂装,只需底漆实干即可直接涂装。

对其它施工表面,要求清洁、干燥,无油脂、尘埃等污染物,清洁方法可采用人工、机械或高压水冲洗。

施工环境:温度应高于15℃,以保证正常的施工性能。

在狭窄的空间内施工和干燥期间应大量通风。

贮存:12个月(25℃),贮存于凉爽、干燥条件下。

发展方向:任何船舶涂料的发展都要考虑其是否符合相关的法律法规(安全、健康和环保)及性价比,船舶防污涂料更是如此。

船舶防污涂料相关法规IMO《国际控制船舶有害防污底系统共约》(简称AFS公约)于2008年9月17日正式生效。

公约要求自生效之日起所有船舶底部不准再有裸曝的含有有机锡的防污涂料。

为保证公约的实施,师徒的船底防污涂料必须取得船级社不含有机锡的认证。

不同的国家对防污涂料用的杀虫剂常有一定的限定要求。

由于研发、注册一种新的杀虫剂耗时长(一般5—10a或更长),且费用昂贵(几百美元或更高),因此用于防污涂料的杀虫剂是极其有限的。

表1为防污涂料中常用的杀虫剂。

其中氧化亚铜是当今为止最为广泛使用的防污涂料杀虫剂,但其应用和环保等问题已引起多方的关注,一些国家和组织正对其进行深入广泛的研究。

国家环保部也正积极制定防污涂料环保相关的标准,相信它的出台将极大促进并规范国内防污涂料的市场。

高性能防污涂料——保证船速、降低燃油、减少废气排放据报道,与洁净的船体相比,一首附着海生污染物的船舶耗油将多出40%,如果当今全球所有船舶全部附着海生污染物,将额外烧掉7060万吨的燃油,将释放出2.10亿吨的CO2和560万吨SO2!从而增加温室效应,及增大酸雨量,危害环境。

船底污损将极大增加船壳的粗糙度,从而增大船舶的航行阻力,导致燃油消耗增加。

常见的船底污损对船舶航行增加的阻力如下:1) 黏液污损可增加达9%的航行阻力;2) 水草污损可增加达19%的航行阻力;3) 贝壳污损可增加达33%—84%的航行阻力。

在现今石油能源紧缺、价格暴涨及气候变暖的环境下,无锡自抛光、自光滑水解型防污涂料(硅烷基丙烯酸共聚物型)由于其优异的防污性能及节省航行燃油(有达7%的燃油节省报道)而得到越来越广泛的应用。

20世纪90年代起,无毒地表面能防污涂料(FRC)也开始得到应用,并取得了很大的进展。

由于不含任何杀虫剂,其环保性得到广泛认可。

然而,低表面能防污涂料也只能使海洋生物附着不牢,需定期清理,附着海生物一旦长大将很难除去,清理过程中会破坏涂膜。

因而,目前其应用范围有很大的局限性,多数用于高速船。

因此,开发更高性能、节能、环保(应同时考虑大气和海洋环保)的防污涂料是涂料人持之以恒努力的方向!新型防污涂料:仿生防污涂料仿生防污涂料利用了仿生学原理,主要有2 个方向:1)以海洋中天然活性物质提取物为防污剂,最成功也最有使用价值的是Sea-nine 211,其中的噻唑啉酮结构就是一种生物防污剂经过结构改造而得到的。