直接蒸氨工艺与间接蒸氨工艺的比较

- 格式:doc

- 大小:218.00 KB

- 文档页数:4

管式炉蒸氨工艺应用了一种新的节能环保技术,即管式炉法无蒸汽蒸氨生产技术提高了焦化生产水平,实现了高效、低耗、清洁、节能生产。

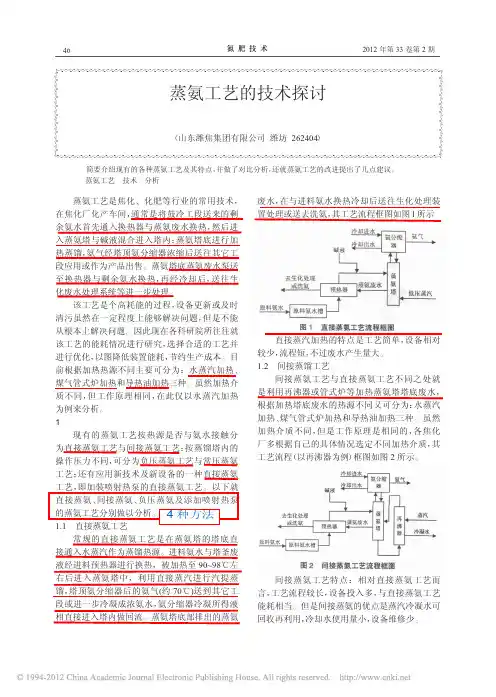

…一、直接蒸汽蒸氨工艺焦化二厂蒸氨系统采用的直接蒸汽法,(见图1)工艺设计剩余氨水处理量为25吨/h,经过简单改造现可达到30吨/h。

原料氨水由焦化二厂、焦化一厂、圣迈送到硫铵车间氨水接受槽进行混合并分离,经泵加压后经过氨水过滤器过滤,再与蒸氨塔底部来的蒸氨废水进行换热达到92--98c°进入蒸氨塔上部,同时将浓度为30%NaoH以一定的流量与氨水混合后一起送进入蒸氨塔上部,用于分解氨水中的固定氨。

塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分缩器冷凝冷却后,冷凝液作为蒸氨塔的回流液。

92--95c°的氨气直接送到硫铵车间饱和器内。

蒸氨塔底部排除的蒸氨废水与原料氨水换热后再冷却到50c°送往生化处理厂进行处理。

直接蒸汽法蒸氨工艺要求直接蒸汽压力大于0.4Mpa,不仅蒸汽成本较高。

而蒸汽压力及稳定性得不到保证,严重影响蒸氨效率,造成蒸氨过程中氨氮含量波动使生化处理压力较大。

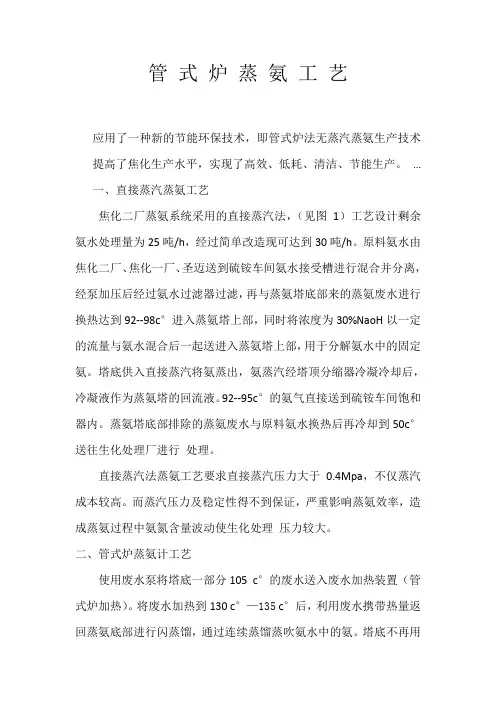

二、管式炉蒸氨计工艺使用废水泵将塔底一部分105 c°的废水送入废水加热装置(管式炉加热)。

将废水加热到130 c°—135 c°后,利用废水携带热量返回蒸氨底部进行闪蒸馏,通过连续蒸馏蒸吹氨水中的氨。

塔底不再用饱和蒸汽蒸馏。

(如图2)其他部分工艺与直接蒸汽法相同。

三、两种蒸氨工艺费用对比(以焦化二厂为例)注:电费:0.3397元/kw 蒸汽:60元/吨煤气:1.0元/m³(民用价)碱:1030元/吨四、两种工艺的蒸氨废水指标(霍州中冶焦化厂)五、改造投入预计资金1、管式加热炉90万左右(废水流量60m³/h,废水温度由105°加热到135°,耗煤气130—150m³/h)2、水泵电机0.75万元(电机15kw、流量50m³/h)3、工艺管道 1.5万元4、安装费 3 万元5、土建5万元合计:100.25万元六、收回改造投资时间改造后节省费用为126万元/年改造所需费用合计为100.25万元收回改造投资时间为9.5个月七、现已改造完运行的企业(1)河南利源焦化公司(年产60万吨)(2)河南诚晨焦化公司(年产120万吨)(3)霍州中冶焦化公司(4)宁波钢铁五丰塘焦化说明:此技改项目是2008年以后推出的新工艺,为了甚重投入需到已改造完投入运行的单位实际考察。

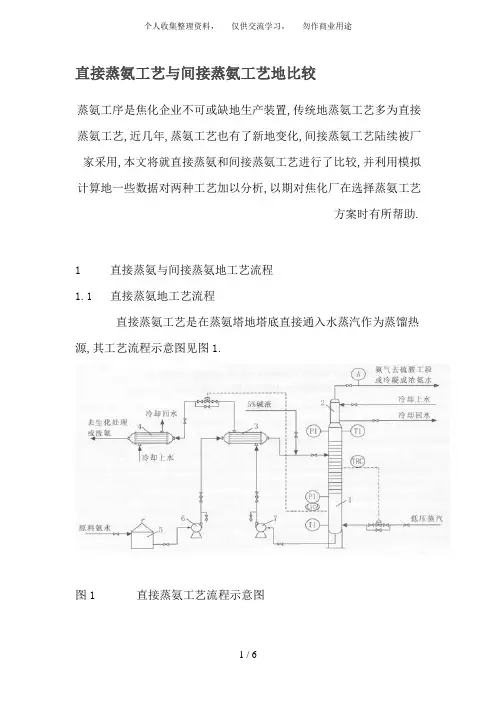

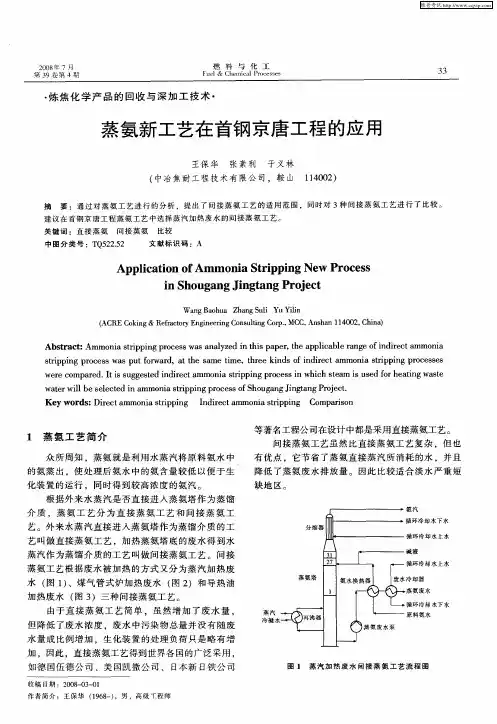

直接蒸氨工艺与间接蒸氨工艺地比较蒸氨工序是焦化企业不可或缺地生产装置,传统地蒸氨工艺多为直接蒸氨工艺,近几年,蒸氨工艺也有了新地变化,间接蒸氨工艺陆续被厂家采用,本文将就直接蒸氨和间接蒸氨工艺进行了比较,并利用模拟计算地一些数据对两种工艺加以分析,以期对焦化厂在选择蒸氨工艺方案时有所帮助.1 直接蒸氨与间接蒸氨地工艺流程1.1 直接蒸氨地工艺流程直接蒸氨工艺是在蒸氨塔地塔底直接通入水蒸汽作为蒸馏热源,其工艺流程示意图见图1.图1 直接蒸氨工艺流程示意图1-蒸氨塔;2-塔顶分凝器;3-进料预热器;4-废水冷却器;5-原料氨水槽;6-原料氨水泵;7-塔底废水泵 b5E2RGbCAP如图1 所示,原料氨水与蒸氨废水换热至90~98℃后,与用于分解氨水中固定铵地5%氢氧化钠溶液一起进入蒸氨塔上部,塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液作为蒸氨塔地回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水.蒸氨塔底部排出地蒸氨废水,在与原料氨水换热后送往生化处理装置处理或送去洗氨.p1EanqFDPw1.2 间接蒸氨地工艺流程间接蒸氨工艺流程示意图见图2.图2 间接蒸氨工艺流程示意图1-蒸氨塔;2-塔顶分凝器;3-再沸器;4-进料预热器;5-废水冷却器;6-原料氨水槽;7-原料氨水泵;8-塔底氨水泵.如图2 所示,间接蒸氨工艺与直接蒸氨工艺不同之处就是利用再沸器加热蒸氨塔塔底废水,产生地蒸汽作为蒸馏热源,而因加热塔底废水地热源不同又可分为:水蒸汽加热、煤气管式炉加热和导热油加热三种.虽然加热介质不同,但是工作原理是相同地,各厂可以根据自己地具体情况选定.本文仅以水蒸汽加热为例来分析直接蒸氨工艺与间接蒸氨工艺地区别.DXDiTa9E3d2 PRO II模拟计算数据地对比2.1 基础数据塔顶压力0. 03MPa (G >;塔底压力0. 045MPa (G> 。

氨回收率均为99%。

进塔氨水质量分数<按剩余氨水计算)为0. 3%。

剩余氨水蒸氨工艺探讨摘要分别介绍了水蒸气蒸氨工艺、导热油加热间接蒸氨工艺、管式炉加热间接蒸氨工艺以及水蒸气加热间接蒸氨工艺的工艺流程和特点。

国内大多采用水蒸气直接蒸氨工艺,该工艺成熟、简单安全;导热油加热间接蒸氨工艺、管式炉加热间接蒸氨工艺相对较为复杂,但降低了蒸氨废水排放量,在节能减排、增加效益方面有很大的优势。

并对蒸氨过程中采用的塔盘形式和性能及塔设备的材质进行了分析比较,可为企业在选择蒸氨工艺及塔设备时提供参考。

关键词剩余氨水蒸氨工艺引言蒸氨是将焦化工序产生的化工分离废水和剩余氨水进行蒸馏,通过蒸氨处理后,降低其NH3—N含量,为下一步生化处理进行必要的前期处理。

目前,国内大多采用水蒸气蒸氨的工艺,这种工艺具有工艺成熟的特性。

另外,也已经出现了一些新的蒸氨工艺:导热油加热间接蒸氨工艺和管式炉加热间接蒸氨工艺以及水蒸气加加热间接氨工艺法等。

降低生产成本、节能减排,已经成为国家和企业均十分重视的课题,焦化企业合理选择蒸氨工艺及其相关塔设备有着常重要的意义。

内容1 蒸氨工艺1.1 水蒸气直接蒸氨工艺剩余氨水经除油后,作为蒸氨的原料氨水,进料经氨水换热器换热升温后,从蒸氨塔的上部进信,塔底通入饱和蒸汽作为热源,对氨水进行直接蒸馏。

送入蒸氨装置处理的废水主要含有挥发性氨和固定铵盐,废水中的固定铵是强酸弱碱生成的盐类,在水中加热难以分解,所以在塔的适当部位,加入30%左右的NaOH,进行固定铵分解,反应式如下: NH 4CL+NaOHNH 4OH+NaCL NH 4SCN+NaOH NH 4OH+Na SCN 其工工艺流程示于图1图1 水蒸气直接蒸氨工艺流程示意图目前,国内大多采用水蒸气直接蒸氨的工艺,这种工艺具有工艺成熟的特性,工艺简单,投资省,安全可靠性高。

用用水蒸气直接蒸氨的蒸汽消耗大,通常是焦化生产工艺过程中水蒸气的最大用户,它与企业重点开展的节能降耗、增加企业效益的愿景不符,同时增加了外排废水量。

蒸氨工艺流程

蒸氨工艺是一种用于生产氨的重要工艺,氨是一种重要的化工原料,广泛应用于化肥、合成纤维、医药、塑料等行业。

蒸氨工艺是通过将氨水进行加热蒸发,然后冷凝收集氨气的方法,下面将详细介绍蒸氨工艺的流程。

首先,蒸氨工艺的原料是氨水,氨水是氨气和水按一定比例混合而成的溶液。

在工业生产中,通常使用氨气和水在一定压力和温度下进行反应得到氨水。

氨水的浓度一般在20%至30%之间,不同工艺条件下会有所变化。

接下来,氨水首先需要经过预热,通常采用换热器进行预热。

预热的目的是提高氨水的温度,以便在蒸发过程中降低能耗。

预热后的氨水进入蒸发器,蒸发器是蒸氨工艺的关键设备,通常采用多级蒸发器进行连续蒸发。

在蒸发器中,氨水被加热至沸点以上的温度,使其中的氨气蒸发出来。

随后,蒸发出的氨气进入冷凝器进行冷凝。

冷凝器通常采用水冷方式进行冷却,将氨气冷凝成液态氨。

冷凝后的液态氨被收集储存,可以作为化工原料使用,也可以进一步提纯用于制备高纯度氨

气。

在整个蒸氨工艺中,需要注意控制好温度、压力和流量等工艺参数,以保证生产过程的稳定性和安全性。

此外,还需要对废热进行合理利用,以提高能源利用效率。

总的来说,蒸氨工艺是一种重要的化工生产工艺,通过对氨水进行加热蒸发和冷凝收集,可以高效地生产氨气。

合理控制工艺参数和能源利用,可以提高生产效率和降低生产成本。

随着化工行业的发展,蒸氨工艺在未来将会有更广泛的应用和发展。

蒸汽直接和间接加热的优缺点以蒸汽为热源将水加热,在采暖、空调、生活热水选何种换热器是整体设计的一项重要内容。

笔者认为必须满足以下三个条件:1.加热速度快,热效率高。

2.操作简单,少维修,低运行成本。

3.综合造价低,占地小,配套设备少。

用蒸汽作热源加热水基本有两种方法:1.间接加热―蒸汽与水为两个独立系统,通过金属表面热能从高品位向低品位传导。

2.直接加热―蒸汽与水直接混合,将水加热。

其中直接加热和间接加热的优缺点有热效率―间接一级换热一般不超过80%。

直接接近100%。

水质―间接有水质要求,易结垢。

直接对水质无要求,不怕结垢。

冷凝水―间接一级换热超过100℃,常压易汽化,浪费能源,可回收冷凝水。

直接一般低于70℃可直接用水泵送进锅炉。

温度―间接可调节,不可等温换热。

直接奔迪:可调温,可等温换热,并可储能。

储存式―间接上下温差大,有死水区。

直接奔迪上下无温差,因蒸汽推动无死水区。

压力―间接蒸汽压力对水系统无影响。

蒸汽压力小于0.2MPa易产生与冷凝水冲击噪音。

直接蒸汽压力对水系统有一定影响。

除氧―间接加热温度低于102℃,流速高于0.2m/s无法除氧。

直接奔迪流速低于0.1-0.2m/s,汽水自动分离,自动除氧,其他无此功能。

维修―间接必须定期检修。

直接几乎不用维修。

附属设备―间接洗澡必须有冷凝水回水管道,采暖及空调必须加补水泵,高位或低位膨胀水箱,软水器。

直接洗澡不用回水管,采暖与空调取消补水泵,高位或低位膨胀水箱。

目前世界各国都在研究蒸汽直接换热设备。

过去,蒸汽直接加热,因噪音、压力、流量、温度不易控制,而普通采用间接换热。

90年代随着人们对热能利用率要求提高,对蒸汽直接加热有了新的认识。

科学的日益发展,技术的不断进步,使直接换热设备更加完善。

我国是目前世界上能源利用率较低的国家。

热能利用率高低显示了一个设计人员的水平。

高品质的蓝图定有高的热效率,低的运行成本。

瑞克阀门工业(苏州)有限公司为您提供更多更好的选择。

蒸氨工艺和蒸氨塔构造与操作技术在饱和器法生产硫酸铵的焦化企业中,硫酸铵工段大都同时设有剩余氨水加工工艺系统,经蒸氨塔将剩余氨水蒸馏的到10%—12%的氨气,比氨气直接通往饱和器生产硫酸铵或者送往HPF法脱硫系统,此工艺被称为蒸氨工艺。

根据自己的生产能力和实践总结出了一套蒸氨工艺的方法和流程其主要内容如下:从冷鼓工段送来的剩余氨水送至本工段剩余氨水槽,经静止分层除去夹带的焦油杂质并与碱液循环泵送来的稀碱液混合后进入螺旋板式换热器与蒸氨塔滴出来的蒸氨废水换热升温至98℃。

从内设25层垂直筛板的蒸氨塔第21层进入。

在塔中,被从塔底进入的低压蒸汽直接蒸馏,气提出来的蒸氨蒸汽经塔顶分缩器分缩,冷凝下来的液体回流塔中,浓缩氨蒸汽约含氨10%进入氨分缩器,冷却至95℃左右,送至喷淋式饱和器,利用硫酸铵将其回收。

从蒸氨塔底流出的废水,经与剩余氨水换热器降温后,自流入废水槽经蒸氨废水泵抽出加压,送废水冷却器进一步降温至48℃后被送至废水生化处理装置进行生物处理。

蒸氨塔的构造:焦化企业采用的蒸氨塔有咆罩式和栅板式两种。

我厂采用的是泡罩式蒸氨塔,它由多个高为0.5—0.7m的单个铸铁塔段组成,全塔塔数一般为25—29层(我厂为25层)。

塔径依氨水处理量计算确定。

每节塔段装有两层泡沸板,每层板上装有12个长履形泡罩,呈辐射状排列。

单数塔板设有中央大溢流管,双数塔板则沿周边设有12个小溢流管。

液体在塔板上依半径方向流动。

剩余氨水由上数第三块塔板进入,回流液由上数第一块塔板引入,并沿各层塔板溢流而下。

由塔底通入的直接蒸汽经过泡罩的齿缝泡沸穿过每层塔板上的氨水层,形成鼓泡区。

氨水中的氨、二氧化碳和硫化氢等物质则随着蒸汽的上升逐步进入气体中,这样的过程一直进行到塔底为止。

最后由塔顶溢出含氨浓度较高的氨气,而塔底排出的废水几乎全被脱出挥发氨。

主要工艺参数。

蒸氨塔底处温度:102—105℃,蒸氨塔顶部温度:100—102℃,蒸氨分缩器后氨气温度:92—98℃,换热器后剩余氨水温度:95—98℃,废水冷却器后蒸氨废水温度:40℃,蒸氨废水槽液位:1400—1600,浓氨水含氨:>10%,蒸氨废水含氨量:<250mg/L,PH值:8.5—9.5,进饱和器氨气温度:95℃左右。

蒸氨的工艺流程

蒸氨是一种重要的化工原料,广泛用于制造化肥、染料、医药和塑料等产品。

蒸氨的工艺流程是指将氨水中的氨气蒸发出来,从而得到纯净的氨气的过程。

下面将详细介绍蒸氨的工艺流程。

1. 原料准备

蒸氨的原料主要是氨水,氨水是氨气溶解在水中形成的溶液。

在工业生产中,通常采用浓度为25%~30%的氨水作为原料。

此外,还需要准备蒸发器、冷凝器、加热器、冷却器等设备。

2. 蒸发过程

首先,将氨水加入蒸发器中,通过加热器加热,使氨水中的氨气蒸发出来。

在这个过程中,需要控制蒸发器内的温度和压力,以确保氨气的纯度和产量。

蒸发器通常采用多级蒸发,即将氨水分成多个部分,逐级蒸发,以提高氨气的纯度。

3. 分离和净化

蒸发出的氨气经过冷却器冷却后,进入冷凝器进行冷凝,得到液态氨。

在这个过程中,需要控制冷凝器的温度和压力,以确保冷凝效果和氨气的纯度。

冷凝后的液态氨经过分离器分离出水分和杂质,得到纯净的氨气。

4. 储存和包装

最后,得到的纯净氨气通过气体储罐储存,并根据需要进行包装。

在储存和包装过程中,需要确保氨气的质量和安全,以防止氨气泄漏和污染。

总结

蒸氨的工艺流程主要包括原料准备、蒸发过程、分离和净化、储存和包装等步骤。

在整个工艺流程中,需要严格控制温度、压力和流速等参数,以确保氨气的纯度和产量。

此外,还需要加强安全管理,防止氨气泄漏和污染,保障生产和环境安全。

希望通过本文的介绍,读者对蒸氨的工艺流程有了更深入的了解。

管式炉蒸氨工艺应用了一种新的节能环保技术,即管式炉法无蒸汽蒸氨生产技术提高了焦化生产水平,实现了高效、低耗、清洁、节能生产。

…一、直接蒸汽蒸氨工艺焦化二厂蒸氨系统采用的直接蒸汽法,(见图1)工艺设计剩余氨水处理量为25吨/h,经过简单改造现可达到30吨/h。

原料氨水由焦化二厂、焦化一厂、圣迈送到硫铵车间氨水接受槽进行混合并分离,经泵加压后经过氨水过滤器过滤,再与蒸氨塔底部来的蒸氨废水进行换热达到92--98c°进入蒸氨塔上部,同时将浓度为30%NaoH以一定的流量与氨水混合后一起送进入蒸氨塔上部,用于分解氨水中的固定氨。

塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分缩器冷凝冷却后,冷凝液作为蒸氨塔的回流液。

92--95c°的氨气直接送到硫铵车间饱和器内。

蒸氨塔底部排除的蒸氨废水与原料氨水换热后再冷却到50c°送往生化处理厂进行处理。

直接蒸汽法蒸氨工艺要求直接蒸汽压力大于0.4Mpa,不仅蒸汽成本较高。

而蒸汽压力及稳定性得不到保证,严重影响蒸氨效率,造成蒸氨过程中氨氮含量波动使生化处理压力较大。

二、管式炉蒸氨计工艺使用废水泵将塔底一部分105 c°的废水送入废水加热装置(管式炉加热)。

将废水加热到130 c°—135 c°后,利用废水携带热量返回蒸氨底部进行闪蒸馏,通过连续蒸馏蒸吹氨水中的氨。

塔底不再用饱和蒸汽蒸馏。

(如图2)其他部分工艺与直接蒸汽法相同。

三、两种蒸氨工艺费用对比(以焦化二厂为例)注:电费:0.3397元/kw 蒸汽:60元/吨煤气:1.0元/m³(民用价)碱:1030元/吨四、两种工艺的蒸氨废水指标(霍州中冶焦化厂)五、改造投入预计资金1、管式加热炉90万左右(废水流量60m³/h,废水温度由105°加热到135°,耗煤气130—150m³/h)2、水泵电机0.75万元(电机15kw、流量50m³/h)3、工艺管道 1.5万元4、安装费 3 万元5、土建5万元合计:100.25万元六、收回改造投资时间改造后节省费用为126万元/年改造所需费用合计为100.25万元收回改造投资时间为9.5个月七、现已改造完运行的企业(1)河南利源焦化公司(年产60万吨)(2)河南诚晨焦化公司(年产120万吨)(3)霍州中冶焦化公司(4)宁波钢铁五丰塘焦化说明:此技改项目是2008年以后推出的新工艺,为了甚重投入需到已改造完投入运行的单位实际考察。

65m3/h直接蒸氨工艺设计摘要:在焦化生产过程中产生大量含酚、氰、油、氨氮等有毒、有害物质的剩余氨水,主要来自炼焦和煤气净化过程及化工产品的精制过程。

剩余氨水主要由三部分组成:装炉煤表面的湿存水、装炉煤干馏产生的化合水和添加入吸煤气管道和集气管循环氧水泵内的含油工艺废水,剩余氨水总量一般按装炉煤14%计。

剩余氨水的传统加工工艺是利用蒸汽进行直接蒸氨。

直接蒸氨工艺是在蒸氨塔的塔底直接通入水蒸汽作为蒸馏热源.直接蒸氨工艺的流程短,设备少,一次性投入少.直接蒸氨工艺中,蒸汽直接进入塔底废水,蒸汽冷凝水不能回收,塔底废水量加大,废水出系统前要冷却到40℃,导致废水冷却器的冷却水耗量增大.直接蒸氨工艺因为没有再沸器,相对蒸氨工艺来说设备维修量小,工艺简朴,也一度成为蒸氨工艺的首选。

虽然近年来有运用管式炉(导热油)加热剩余氨水来减少蒸汽耗量的工艺改良,但是要消耗大量的煤气资源进行加热,仍然没有解决实质性问题。

本设计是采用直接蒸氨的方法进行操作的,主要原理是:原料氨水与蒸氨废水换热至90~98℃后,与用于分解氨水中固定铵的5%氢氧化钠溶液一起进入蒸氨塔上部,塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液作为蒸氨塔的回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水。

蒸氨塔底部排出的蒸氨废水,在与原料氨水换热后送往生化处理装置处理或送去洗氨。

关键词:焦化;蒸氨;剩余氨水;温度I65m3/h directly Ammonia Process DesignAbstract:In the coking production process a large number of phenol, cyanide, oil, ammonia and other toxic and hazardous substances remain in residual ammonia which mainly from the coke and gas purification processes and chemical products, refined the process. Residual ammonia consists of three parts: Charging of the surface of the wet storage of coal, coal carbonization furnace installed compounds produced by absorbing water and added to the gas pipeline and oxygen gas collector loop pump oil within the process wastewater, total residual ammonia general Charging of coal by 14% in dollars. Residual ammonia in the traditional processing technology is the use of direct steam ammonia。

蒸氨工艺的发展探讨【摘要】本文探讨了国内蒸氨工艺的发展情况。

蒸氨工艺总体来讲主要分为直接蒸氨工艺和间接蒸氨工艺两种。

蒸氨工艺主要应用于焦化厂剩余氨水的蒸氨处理,所以,焦化厂对蒸氨工艺的选择至关重要,选择较优的工艺即节能环保,又具有良好的效益。

【关键词】蒸氨;焦化厂;工艺在焦炉煤气初冷过程中形成了大量氨水,其中大部分用作循环氨水喷洒冷却集气管的煤气,多余部分称为剩余氨水[1]。

这部分氨水含氨量约为2.5~4g/L,氨水量一般为装炉煤量的15%左右,是焦化废水的主要来源。

根据环保的要求,此部分废水必须加以处理才能外排。

所以,蒸氨工序是焦化企业不可或缺的生产装置,传统的蒸氨工艺多为直接蒸氨工艺,近几年来,蒸氨工艺也有了新的变化,间接蒸氨工艺正陆续被厂家采用,济钢国际可以提供全套的间接蒸氨工艺技术的设计工作。

本文将探讨蒸氨工艺的发展历程,以期对焦化厂在选择蒸氨工艺方案时有所帮助。

1、直接蒸氨工艺1.1蒸汽加热直接蒸氨工艺蒸汽加热直接蒸氨工艺是在蒸氨塔塔底直接通入水蒸汽作蒸馏热源。

原料氨水与蒸氨废水换热至90~98℃后,进入蒸氨塔上部,塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水外卖或备用。

蒸氨塔釜排出的蒸氨废水,与原料氨水换热后送往生化处理装置处理或送去洗氨。

此工艺的优点是投资省,目前应用广泛,缺点是消耗大量高温蒸汽,吨剩余氨水耗蒸汽约0.2t。

1.2管式炉直接加热蒸氨工艺管式炉直接加热蒸氨工艺就是利用管式炉将剩余氨水加热后进入蒸氨塔蒸氨,其工艺流程示意图见图1。

原料氨水与蒸氨废水换热至80~85℃后,进入蒸氨塔上部,塔底供入经管式炉加热后剩余氨水将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液作为回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水。

该工艺已在本钢焦化厂等应用,工艺特点是不利用蒸汽,而利用剩余氨水加热循环利用,这样避免了蒸氨废水的增加。

蒸氨的工艺流程

蒸氨是一种重要的化工原料,广泛应用于农药、合成纤维、化肥等行业。

下面是关于蒸氨的工艺流程的介绍。

蒸氨的工艺流程主要包括原料处理、反应器反应、分离和精馏等步骤。

首先,将氨气制备的原料一般为氨气水溶液或氨水。

在这个步骤中,首先需要处理原料,即对氨气溶液进行预处理,去除杂质,保证反应的纯度和效率。

处理包括过滤、除杂器和调整溶液浓度等步骤。

然后,将处理后的原料转移到反应器中进行反应。

反应器中的溶液通过加热、搅拌等方式,与加入的气态氨发生反应,生成氨气和副产物。

该反应是一个吸热反应,需要提供足够的热量来维持反应的进行。

同时,反应器中需要保持一定的压力,以促进反应的进行。

在反应结束后,需要进行分离步骤,将产生的氨气从副产物分离出来。

分离主要依靠氨气和副产物的物理性质差异来实现,常用的分离技术包括吸附、蒸发和冷凝等。

通过这些分离技术可以将氨气纯度提高到一定程度。

最后,通过精馏的步骤来提高氨气的纯度。

精馏是一种常用的分离技术,通过利用物质的沸点差异,逐渐提高氨气的纯度。

具体操作可以包括多级精馏、对流精馏和逆流精馏等。

通过这些操作,可以获得高纯度的氨气。

总结来说,蒸氨的工艺流程主要分为原料处理、反应器反应、分离和精馏等步骤。

其中,原料处理主要是对氨气溶液进行预处理,保证反应的纯度和效率;反应器反应则是通过加热和搅拌等方式,使溶液与气态氨发生反应;分离步骤主要是将产生的氨气从副产物分离出来;精馏是提高氨气纯度的一种分离技术。

这些步骤的连续进行,最终能够获得高纯度的蒸氨。

直接蒸氨工艺与间接蒸氨工艺的比较

蒸氨工序是焦化企业不可或缺的生产装置,传统的蒸氨工艺多为直接蒸氨工艺,近几年,蒸氨工艺也有了新的变化,间接蒸氨工艺陆续被厂家采用,本文将就直接蒸氨和间接蒸氨工艺进行了比较,并利用模拟计算的一些数据对两种工艺加以分析,以期对焦化厂在选择蒸氨工艺方案时有所帮助。

1 直接蒸氨与间接蒸氨的工艺流程

1.1 直接蒸氨的工艺流程

直接蒸氨工艺是在蒸氨塔的塔底直接通入水蒸汽作为蒸馏热源,其工艺流程示意图见图1。

图

1 直接蒸氨工艺流程示意图

1-蒸氨塔;2-塔顶分凝器;3-进料预热器;4-废水冷却器;5-原料氨水槽;6-原料氨水泵;7-塔底废水泵

如图1 所示,原料氨水与蒸氨废水换热至90~98℃后,与用于分解氨水中固定铵的5%氢氧化钠溶液一起进入蒸氨塔上部,塔底供入直接蒸汽将氨蒸出,氨蒸汽经塔顶分凝器冷凝冷却后,冷凝液作为蒸氨塔的回流,氨汽直接送到硫铵工段或进一步冷凝成浓氨水。

蒸氨塔底部排出的蒸氨废水,在与原料氨水换热后送往生化处理装置处理或送去洗氨。

1.2 间接蒸氨的工艺流程

间接蒸氨工艺流程示意图见图2。

图

2 间接蒸氨工艺流程示意图

1-蒸氨塔;2-塔顶分凝器;3-再沸器;4-进料预热器;5-废水冷却器;

6-原料氨水槽;7-原料氨水泵;8-塔底氨水泵。

如图2 所示,间接蒸氨工艺与直接蒸氨工艺不同之处就是利用再沸器加热蒸氨塔塔底废水,产生的蒸汽作为蒸馏热源,而因加热塔底废水的热源不同又可分为:水蒸汽加热、煤气管式炉加热和导热油加热三种。

虽然加热介质不同,但是工作原理是相同的,各厂可以根据自己的具体情况选定。

本文仅以水蒸汽加热为例来分析直接蒸氨工艺与间接蒸氨工艺的区别。

2 PRO II模拟计算数据的对比

2.1 基础数据

塔顶压力0. 03MPa (G );塔底压力0. 045MPa (G) ;氨回收率均为99%; 进塔氨水质量分数(按剩余氨水计算)为0. 3%; 理论板数:直接蒸氨11块(含塔顶分凝器),间接蒸氨12块(含塔顶分凝器和塔底再沸器)。

2.2 公用工程数据

蒸汽压力0. 25MPa (G) ;循环水进口温度32℃ ;循环水出口温度42℃。

2.3 PRO II 8.2模拟计算(见表1)

表1 PRO II 8.2模拟计算结果

从工艺流程和表1中可看出,直接蒸氨工艺的流程短,设备少,一次性投入少;间接蒸氨工艺的流程相对较长,设备多,一次性投入多。

在保证相同氨回收率的前提下,两种工艺的蒸汽耗量相同,而冷却水的耗量却相差较多。

这主要是直接蒸氨工艺中,蒸汽直接进入塔底废水,蒸汽冷凝水不能回收,塔底废水量加大,废水出系统前要冷却到40℃,导致废水冷却器的冷却水耗量增大;而间接蒸氨工艺蒸汽冷凝水可回收再利用,对于淡水缺乏地区不失为是一个好的选择,这可能也是近年来各厂家陆续采用间接蒸氨工艺的原因之一。

另外,对相同的蒸氨塔,间接蒸氨工艺因有再沸器,相当于增加了一层理论板,回流比比直接蒸氨工艺小,塔顶分凝器冷却水耗量也就小。

直接蒸氨工艺因为没有再沸器,相对间接蒸氨工艺来说设备维修量小,工艺简单,也一度成为蒸氨工艺的首选。

3 蒸氨塔介绍

蒸氨工段的关键设备就是蒸氨塔,选择一个高效蒸氨塔将达到事半功倍的作用。

传统的蒸氨塔多为泡罩或栅板的铸铁塔,泡罩塔内设26层以上塔盘,栅板塔为32层以上。

其缺点是需要建造混凝土框架,投资大、工期长;铸铁塔不仅设备笨重,设备法兰连接处易泄漏,检修工作量大,而且泡罩、栅板塔盘处理量小、塔板效率低,蒸汽消耗大,运行成本高,塔底的蒸氨废水中的含氨量常常超标,满足不了生化处理的要求。

又由于氨水中含有焦油渣等物质,传统的鼓泡型传质塔盘易堵塞,不能保证设备的长周期稳定运行,所以蒸氨塔通常为一开一备,大大增加了设备的投资。

针对蒸氨塔的现状,成功的不锈钢板整体结构蒸氨塔,内设专利塔盘CJST(径向侧导喷射塔盘),可以完全克服传统蒸氨塔的缺点。

整体结构省去了混凝土框架,同时楞杜绝塔体的泄露。

CJST塔盘是立式筛板塔盘的改进型,其塔盘上的气液相流动是三维的,传质空间利用率较传统的平面传质塔盘有了突破性改进,独特的传质机理为其高效传质奠定了基础。

CJST塔盘具有通量大、传质效率高、操作弹性大、抗堵塞和自清洗性能好,可保证蒸氨塔长周期稳定运行,目前已经在数十家焦化企业的蒸氨塔得到成功应用。

以80万t/a焦化配套的直径1.4m的蒸氨塔为例,投产至今已稳定运行近4年,蒸氨废水含氨量始终保持在100mg/L左右,塔顶氨汽浓度高于20%, 蒸汽耗量低于120kg/m3氨水。

4 总结

基于以上分析,直接蒸氨工艺与间接蒸氨工艺的操作成本相当,而间接蒸氨工艺从环保的角度具有一定优势,面对日益严峻的环保压力,相信间接蒸氨工艺将会有更大的发展空间,而装有CJST塔盘的不锈钢蒸氨塔也会被越来越多的客户认同。