橡胶密封圈材料

- 格式:pdf

- 大小:206.21 KB

- 文档页数:9

密封圈橡胶材料整理密封圈是一种广泛应用于机械设备和工业设施中的橡胶制品,其主要功能是防止液体或气体的泄漏,保证设备和管道的正常运行。

密封圈橡胶材料种类繁多,根据应用领域和性能要求的不同,可以选择不同的橡胶材料。

常见的密封圈橡胶材料有丁苯橡胶、三元乙丙橡胶、硅胶、氟橡胶和天然橡胶等。

1.丁苯橡胶:丁苯橡胶是一种常用的密封圈材料,具有良好的耐热性、耐油性和耐臭氧性,适用于温度范围较高和要求较高耐油性的场合。

2.三元乙丙橡胶:三元乙丙橡胶是一种耐候性较好的密封圈材料,具有较高的耐久性和耐化学性,适用于室外环境或有化学物质接触的场合。

3.硅胶:硅胶是一种高温密封圈材料,具有优良的耐热性和耐臭氧性,适用于高温环境和特殊工况下的密封要求。

4.氟橡胶:氟橡胶是一种耐腐蚀性较好的密封圈材料,具有优异的耐化学性和耐溶剂性,适用于特殊化学介质的密封要求。

5.天然橡胶:天然橡胶是一种常用的密封圈材料,具有良好的弹性和耐磨性,适用于一般工况下的密封要求。

除了以上几种常用的密封圈橡胶材料外,还有一些特殊用途的材料,如聚四氟乙烯和聚氨酯等。

聚四氟乙烯是一种高温、耐腐蚀的材料,适用于极端工况下的密封要求;聚氨酯材料具有耐磨性和耐油性,适用于一些特殊的机械密封应用。

选择合适的密封圈橡胶材料,需要考虑到工作环境的温度、压力、介质性质等因素。

在选材时,还需要根据密封圈的形状、尺寸和用途要求来确定合适的材料。

此外,还需要考虑成本、可用性和加工性等方面的因素。

在使用密封圈橡胶材料时,需注意以下几点:1.储存:密封圈应储存在避光、防潮、干燥的环境中,避免与酸、碱和油类等物质接触,以防止材料老化和变质。

2.切割和安装:在切割或安装密封圈时,应使用适当的刀具和工具,并避免过度拉伸或变形,以保证密封圈的完整性和性能。

3.维护保养:定期检查和更换老化、损坏的密封圈,确保设备和管道的正常运行,并延长密封圈的使用寿命。

综上所述,密封圈橡胶材料是一种重要的工业材料,选择合适的材料对于机械设备和工业设施的正常运行至关重要。

不同材质的密封圈标准不同材质的密封圈标准可能会略有差异,但一般来说,这些标准都是基于材料的物理和化学特性,以及所需应用的特定环境条件而制定的。

以下是一些常见材质的密封圈标准:1. 丁腈橡胶(NBR):丁腈橡胶密封圈广泛用于石油和化学工业,因为它具有良好的耐油性和耐化学腐蚀性。

标准如ISO 3408-1或ASTMD2000。

2. 天然橡胶(NR):天然橡胶密封圈具有很好的弹性和回弹性,适用于各种动态密封应用。

标准如ISO 1986或ASTM D2000。

3. 氯丁橡胶(CR):氯丁橡胶密封圈具有出色的耐油、耐化学腐蚀和耐老化性能,广泛用于各种工业应用。

标准如ISO 3408-2或ASTMD2000。

4. 三元乙丙橡胶(EPDM):三元乙丙橡胶密封圈具有优异的耐候性、耐臭氧性和耐腐蚀性,适用于各种恶劣环境下的密封应用。

标准如ISO 1582或ASTM D2000。

5. 氢化丁腈橡胶(HNBR):氢化丁腈橡胶密封圈具有出色的耐油、耐化学腐蚀和耐高温性能,适用于高压力和高温的密封应用。

标准如ISO 1582或ASTM D2000。

6. 硅胶(Silicone):硅胶密封圈具有极好的耐高温、耐化学腐蚀和耐候性,适用于各种高要求的密封应用。

标准如ISO 1986或ASTMD2000。

7. 氟橡胶(FKM):氟橡胶密封圈具有出色的耐高温、耐化学腐蚀和耐油性能,广泛用于航空、石油和化工等领域的密封应用。

标准如ISO 3408-3或ASTM D2000。

8. 硅氟橡胶(Si-FKM):硅氟橡胶密封圈结合了硅胶和氟橡胶的优点,具有出色的耐高温、耐化学腐蚀、耐油和耐候性能,适用于各种极端环境下的密封应用。

标准如ISO 3408-4或ASTM D2000。

密封圈材料

密封圈是指能够防止液体、气体或粉尘从机械设备的接合面泄漏或渗透出来的材料。

密封圈材料广泛应用于各种工业领域,包括机械、汽车、航空航天、建筑等。

不同的工作条件和要求,需要选择不同材料的密封圈才能保证其密封性和耐久性。

常见的密封圈材料有以下几种:

1. 橡胶密封圈材料:橡胶密封圈材料具有较好的弹性和耐磨性,能够适应一定的变形和位移,广泛应用于各种机械设备中。

常见的橡胶材料有丁腈橡胶、丙烯酸橡胶、硅橡胶、氟橡胶等。

2. 紧密填料:紧密填料是由矿物质纤维和粘结材料组成,具有很好的耐高温和耐腐蚀性能。

它适用于高温、高压和腐蚀性介质的密封,如锅炉、炉子、换热器等。

3. 金属密封圈材料:金属密封圈材料主要包括不锈钢、铜、铝等。

金属密封圈具有较好的耐高压、耐高温和耐腐蚀性能,适用于一些特殊工况下的密封。

4. 聚四氟乙烯(PTFE)密封圈材料:PTFE密封圈由于其独特的非粘性和耐腐蚀性能而被广泛应用。

它具有很好的抗老化性能,适用于各种化学介质的密封。

5. 纤维布和胶绳:纤维布和胶绳都是用于密封的常见材料。

纤维布适用于密封各种机械设备,具有良好的耐油性能。

胶绳则适用于高温和高压环境中的密封。

总的来说,选择密封圈材料时需要考虑工作条件、温度、压力、介质等因素。

然后依据这些因素选择合适的密封圈材料,以确保机械设备的密封性和安全性。

橡胶密封圈规格导言橡胶密封圈是一种常见的密封元件,被广泛应用于各种工业领域,如机械制造、汽车制造、化工等。

橡胶密封圈的规格是指其尺寸、硬度、材料等方面的要求。

本文将介绍橡胶密封圈的规格及其标准。

橡胶密封圈尺寸规格橡胶密封圈的尺寸规格通常由内径(ID)、外径(OD)和厚度(T)三个参数来描述。

其中,内径是指橡胶密封圈内径的大小,外径是指橡胶密封圈外径的大小,厚度是指橡胶密封圈的厚度。

这三个参数可以根据具体的需求来确定。

通常,橡胶密封圈的内径和外径可以根据设备或管道的尺寸来选择。

而橡胶密封圈的厚度可以根据实际的密封需求来确定,一般情况下,厚度应保证有足够的压缩量,以确保密封的有效性。

橡胶密封圈硬度规格橡胶密封圈的硬度是指橡胶材料的硬度,通常使用 Shore A 硬度来表示。

Shore A 硬度是通过一个硬度计来测量橡胶材料的硬度。

硬度的选择需要根据橡胶密封圈的具体应用场景来确定。

一般来说,硬度越高的橡胶密封圈具有更好的耐磨性和耐化学腐蚀性能,但弹性较差,容易失去密封性能。

相反,硬度较低的橡胶密封圈弹性好,但耐磨性和耐化学腐蚀性能较差。

因此,在选择橡胶密封圈硬度时,需要综合考虑具体的使用环境和密封要求。

橡胶密封圈材料规格橡胶密封圈的材料通常选择橡胶或弹性塑料。

常用的橡胶材料包括丁苯橡胶(BR)、丁腈橡胶(NBR)、氟橡胶(FKM)等。

不同的橡胶材料具有不同的耐温性、耐化学腐蚀性和强度等性能。

选择合适的橡胶密封圈材料需要综合考虑使用环境的温度、压力、介质的化学性质等因素。

例如,对于高温环境,可以选择耐高温的氟橡胶材料;对于耐油性要求较高的场景,可以选择丁腈橡胶材料。

橡胶密封圈标准规范橡胶密封圈的规格通常参照国际标准或行业标准进行设计和生产。

常见的标准包括 ISO 3601、AS568、BS1806/BS ISO 3601等。

这些标准规定了橡胶密封圈的尺寸、硬度、材料等方面的要求,确保橡胶密封圈的可互换性和使用效果。

橡胶密封圈材质选用说明-CAL-FENGHAI.-(YICAI)-Company One1橡胶密封圈材质选用说明一、NBR丁腈橡胶密封圈: 适合于石油系液压油、甘醇系液压油、二酯系润滑油、汽油、水、硅润滑脂、硅油等介质中使用。

是目前用途最广、成本最低的橡胶密封件。

不适用于极性溶剂之中,例如酮类、臭氧、硝基烃、MEK 和氯仿。

一般使用温度范围为 -40~120 ℃。

二、HNBR氢化丁腈橡胶密封圈: 具有极佳的抗腐蚀、抗撕裂和抗压缩变形特性,耐臭氧、耐阳光、耐天候性较好。

比丁腈橡胶有更佳的抗磨性。

适用于洗涤机械、汽车发动机系统及使用新型环保冷媒R134a的制冷系统中。

不建议使用于醇类、酯类或是芳香族的溶液中。

一般使用温度范围为 -40~150 ℃。

三、SIL硅橡胶密封圈: 具有极佳的耐热、耐寒、耐臭氧、耐大气老化性能。

有很好的绝缘性能。

但抗拉强度较一般橡胶差且不具耐油性。

适用于家用电器如电热水器、电熨斗、微波炉等。

还适用于各种与人体有接触的用品,如水壶、饮水机等。

不建议使用于大部份浓缩溶剂、油品、浓酸及氢氧化钠中。

一般使用温度范围为 -55~250 ℃。

四、VITON氟素橡胶密封圈: 耐高温性优于硅橡胶,有极佳的耐候性、耐臭氧性和耐化学性,耐寒性则不良。

对于大部份油品及溶剂都具有抵抗能力,尤其是酸类、脂族烃、芳香烃及动植物油。

适用于柴油发动机、燃料系统及化工厂的密封需求。

不建议使用于酮类、低分子量的酯类及含硝的混合物。

一般使用温度范围为 -20~250 ℃。

五、FLS氟硅橡胶密封圈: 其性能兼有氟素橡胶及硅橡胶的优点,耐油、耐溶剂、耐燃料油及耐高低温性均佳。

能抵抗含氧的化合物、含芳香烃的溶剂及含氯的溶剂的侵蚀。

一般用于航空、航天及军事用途。

不建议暴露于酮类及刹车油中。

一般使用温度范围为 -50~200 ℃。

六、EPDM三元乙丙橡胶密封圈: 具有很好的耐候性、耐臭氧性、耐水性及耐化学性。

可用于醇类及酮类,还可用于高温水蒸气环境之密封。

四、常用橡胶的特性和用途1、天然橡胶(NR)主要特性:为异戊二烯聚合物,其回弹性、拉伸强度、伸长率、耐磨、耐撕裂和压缩永久变形均优于大多数合成橡胶,但不耐油,耐天候、臭氧、氧的性能较差.用途:使用温度为-60~100℃,适用于制作轮胎、减震零件、缓冲绳和密封零件等。

2、丁苯橡胶(SBR)主要特性:为丁二烯和苯乙烯共聚物,有良好的耐寒、耐磨性、价格低,但不耐油,抗老化性能较差。

用途:使用温度为-60~120℃,适用制作轮胎和密封零件。

3、丁二烯橡胶(BR)主要特性:为丁二烯聚合物,耐寒、耐磨、回弹性好,也不耐油、不耐老化。

用途:使用温度为-70~100℃,适用于制作轮胎、密封零件、减震件、胶带和胶管。

4、氯丁橡胶(CR)主要特性:为氯丁二烯聚合物,拉伸强度、伸长率、回弹性优良,耐天候、耐臭氧老化;耐油性仅次于丁晴橡胶,但不耐合成双酯润滑油及磷酸酯液压油,与金属和织物粘结性好。

用途:使用温度为-35~130℃,适用制作密封圈及其他密封型材、胶管、涂层、电线绝缘层、胶布及配制胶粘胶等。

5、丁晴橡胶(NBR)主要特性:为丁二烯与丙烯脯共聚物,耐油、耐热、耐磨性好,不耐天候、臭氧老化,也不耐磷酸酯液压油。

用途:使用温度为-55~130℃,适用制作各种耐油密封零件、膜片、胶管和油箱。

6、乙丙橡胶(EPM)(EPDM)主要特性:EPM为乙烯、丙烯共聚物,EPDM为再加二烯类烯烃共聚物,耐天候、臭氧老化,耐蒸汽、磷酸脂液压油、酸、碱以及火箭燃料和氧化剂;电绝缘性能优良,但不耐石油基油类。

用途:使用温度为-60~150℃,适用作磷酸酯液油系统密封件,胶管及飞机门窗密封型材、胶布和电线绝缘层。

7、丁基橡胶(IIR)主要特性:为异丁烯和异戊二烯共聚物,耐天候、臭氧老化、耐磷酸酯液压油、耐酸碱、火箭燃料及氧化剂,介电性能和绝缘性能优良,透气性极小,但不耐石油基油类。

用途:使用温度为-60~150℃,适用制作汽车内胎、门窗密封条、磷酸酯液压油系统的密封件,胶客、电线和绝缘层。

常用密封圈的材料常用密封圈的材料包括橡胶密封圈、聚四氟乙烯(PTFE)密封圈、聚乙烯密封圈、氟橡胶密封圈、氟硅橡胶密封圈、丁基橡胶密封圈、硅橡胶密封圈、天然橡胶密封圈、氯丁橡胶密封圈等。

下面将对这些常用密封圈的材料进行详细介绍。

橡胶密封圈是一种常用的密封材料,具有良好的密封性能。

常用的橡胶密封圈材料有丁腈橡胶(NBR)、氯丁橡胶(CR)、氟橡胶(FKM)、硅橡胶(VMQ)等。

橡胶密封圈具有耐油、耐磨损、耐高温等优点,广泛应用于各种机械设备和工程领域。

聚四氟乙烯(PTFE)密封圈是一种非常常用的密封材料,具有很好的耐温性能和耐腐蚀性能。

PTFE密封圈常用于耐酸碱、耐高温等特殊工况下的密封要求,如化工、医药等领域。

PTFE密封圈具有低摩擦系数、优良的耐腐蚀性能和电绝缘性能,是一种理想的密封材料。

聚乙烯密封圈是一种常用的密封材料,具有优良的弹性和耐酸碱性能。

聚乙烯密封圈主要用于低温环境下的密封要求,如制冷设备、食品加工等领域。

聚乙烯密封圈具有低温强度高、耐酸碱腐蚀、优良的电绝缘性能等特点。

氟橡胶密封圈是一种耐高温、耐腐蚀的密封材料,常用于高温和化学腐蚀的工况下。

氟橡胶密封圈具有优异的耐油性、耐温性和耐化学性能,适用于各种润滑油、燃料、溶剂以及酸碱等介质。

氟硅橡胶密封圈是一种具有耐高温、耐腐蚀性能的密封材料。

氟硅橡胶密封圈具有氟橡胶和硅橡胶的特点,既具有氟橡胶的耐化学性能,又具有硅橡胶的耐高温性能,适用于高温和强酸碱介质的密封要求。

丁基橡胶密封圈是一种常用的密封材料,具有良好的耐油性和耐热性。

丁基橡胶密封圈主要用于机械设备和汽车等领域,具有耐油、耐热、耐候性好等特点。

硅橡胶密封圈是一种耐高温、耐候性好的密封材料。

硅橡胶密封圈具有优异的耐热性能和耐候性,广泛应用于高温和气候变化剧烈的工况下的密封。

天然橡胶密封圈是一种常用的密封材料,具有较好的耐磨性和耐酸碱性。

天然橡胶密封圈主要由天然橡胶制成,具有良好的弹性和拉伸性能,适用于各种机械设备和工程领域。

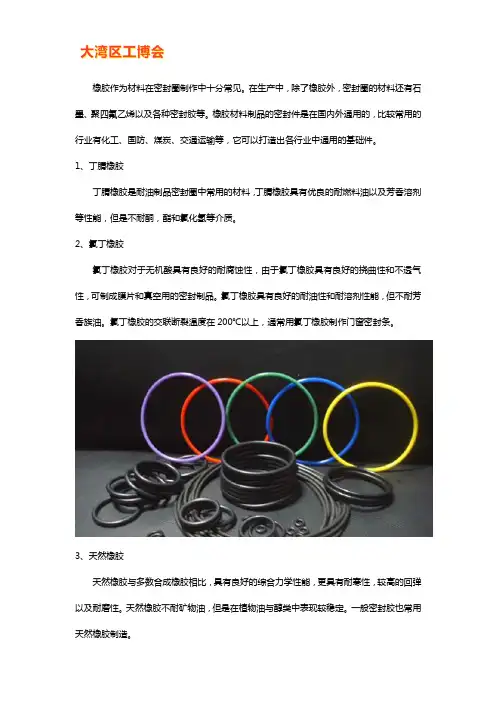

橡胶作为材料在密封圈制作中十分常见。

在生产中,除了橡胶外,密封圈的材料还有石墨、聚四氟乙烯以及各种密封胶等。

橡胶材料制品的密封件是在国内外通用的,比较常用的行业有化工、国防、煤炭、交通运输等,它可以打造出各行业中通用的基础件。

1、丁腈橡胶丁腈橡胶是耐油制品密封圈中常用的材料,丁腈橡胶具有优良的耐燃料油以及芳香溶剂等性能,但是不耐酮,酯和氯化氢等介质。

2、氯丁橡胶氯丁橡胶对于无机酸具有良好的耐腐蚀性,由于氯丁橡胶具有良好的挠曲性和不透气性,可制成膜片和真空用的密封制品。

氯丁橡胶具有良好的耐油性和耐溶剂性能,但不耐芳香族油。

氯丁橡胶的交联断裂温度在200℃以上,通常用氯丁橡胶制作门窗密封条。

3、天然橡胶天然橡胶与多数合成橡胶相比,具有良好的综合力学性能,更具有耐寒性,较高的回弹以及耐磨性。

天然橡胶不耐矿物油,但是在植物油与醇类中表现较稳定。

一般密封胶也常用天然橡胶制造。

4、氟橡胶氟橡胶具有突出的耐热、耐油性能,可以用于制造气缸套密封圈,胶碗和旋转唇形密封圈,可以显著提高使用时间。

5、硅橡胶硅橡胶具有突出的耐高低温,耐臭氧以及耐老化性,适宜制作机构中所需要的密封垫,例如强光源灯罩密封衬圈,阀垫等。

但是硅橡胶也有一定的缺点,例如:不耐油,机械强度低,价格昂贵等,因此不宜制作耐油密封制品。

6、三元乙丙橡胶这种橡胶具有良好的耐老化、耐臭氧性能,可在120℃下长期使用,对于醇、酸、强碱以及氧化剂都有良好的反应。

但是容易受到脂肪族和芳香族类溶剂的侵蚀。

三元乙丙橡胶有突出的耐蒸汽性能,可制作耐蒸汽膜片等密封制品。

在生活中,三元乙丙橡胶被广泛应用于洗衣机、电视机等配件中。

7、聚氨脂橡胶这种橡胶具有良好的耐磨性和良好的不透气性,使用的温度在-20℃—80℃。

除此之外,还具有耐油性(偏中等),耐氧化性以及耐臭养性特性。

但是不耐酸碱、水、蒸气和酮类。

NBR密封圈的材料是丁腈橡胶(NBR)和三元乙丙橡胶(EPDM)的混合物,具体成分包括丁二烯、丙烯腈和三元乙丙橡胶。

丁腈橡胶是由丁二烯聚合而成的单组分、无溶剂型橡胶,它与一般硫磺硫化体系不相适应,需要用活性较大的氧化锌、氧化镁作硫化辅助材料,硫化胶性能较硬,具有优良的耐油性和耐热性,适用于制作耐油橡胶制品如密封件(油封)、导轨密封件(轴封)和耐高、低温材料等。

三元乙丙橡胶是由乙烯、丙烯经乳液聚合而成的无侧链的单组分或双组分胶料,能在120℃下长期使用,在150℃下短期或间歇使用,并且具有优良的耐臭氧性、耐热性、耐候性、耐酸碱、耐寒性,但抗冲击性较差。

为了提高三元乙丙橡胶的性能和加工性能,通常需要添加各种配合剂,如硫磺、促进剂、防老剂等,以提高其耐热性、耐候性、弹性和抗冲击性等。

当这两种材料按照一定比例混合制备成NBR密封圈时,可充分发挥各自的优点,制成的密封件具有优良的密封性能和机械性能。

这种材料制成的密封件可用于各种环境中起到密封作用,防止液体、气体或蒸气的泄漏,也可用于减震和吸收噪音。

需要注意的是,NBR密封圈的材料成分可能会因生产厂家不同而有所差异,具体成分需要参考相关资料或咨询厂家。

y型密封圈分类Y型密封圈是一种常见的密封元件,广泛应用于各种机械装置中。

它的名称来源于其形状,呈现出“Y”的外观。

Y型密封圈主要用于密封液体或气体,在工业生产中起到关键作用。

Y型密封圈的分类可以从不同角度进行,下面将从材料、用途和结构等方面对其进行详细介绍。

一、材料分类根据材料的不同,Y型密封圈可以分为橡胶密封圈、聚氨酯密封圈和聚四氟乙烯密封圈等几种类型。

1. 橡胶密封圈:橡胶密封圈具有良好的弹性和耐磨性,适用于各种介质的密封,例如水、油、气体等。

常见的橡胶密封圈材料有丁腈橡胶、氟橡胶和硅橡胶等。

2. 聚氨酯密封圈:聚氨酯密封圈具有耐磨性好、耐油性强的特点,适用于高速运动的密封环境。

它主要用于液压系统、气动系统和工程机械等领域。

3. 聚四氟乙烯密封圈:聚四氟乙烯密封圈具有良好的耐腐蚀性和耐高温性能,适用于化工、医药等行业的特殊工况下的密封要求。

二、用途分类根据使用环境的不同,Y型密封圈可以分为静态密封圈和动态密封圈两种类型。

1. 静态密封圈:静态密封圈主要用于不需要运动的密封场合,例如管道连接处、阀门密封等。

它具有良好的密封性能,可以有效防止介质泄漏。

2. 动态密封圈:动态密封圈主要用于需要运动的密封场合,例如活塞密封、活塞杆密封等。

它具有较好的耐磨性和耐压性能,可以有效减少泄漏和摩擦。

三、结构分类根据结构形式的不同,Y型密封圈可以分为单向密封圈和双向密封圈两种类型。

1. 单向密封圈:单向密封圈主要用于单向密封的场合,例如阀门密封。

它可以防止介质从一侧泄漏到另一侧,确保密封的可靠性。

2. 双向密封圈:双向密封圈主要用于双向密封的场合,例如活塞密封。

它可以在两个方向上都实现密封,确保介质不泄漏。

Y型密封圈是一种常见的密封元件,广泛应用于各种机械装置中。

根据材料、用途和结构等不同分类方式,可以选择适合特定工况的Y型密封圈,以确保密封的可靠性和性能。

在实际应用中,选择正确的Y型密封圈对于提高设备的工作效率和延长使用寿命具有重要意义。

一、材料成分1. 丁腈密封圈:丁腈(NBR)是一种合成橡胶材料,通常由丙烯腈和丁二烯共聚而成。

它具有优良的耐油性和耐磨性,适用于高温和高压环境。

2. 氟橡胶密封圈:氟橡胶(FKM)是一种含氟合成橡胶,由氟化物、乙烯和丙烯等单体聚合而成。

它具有出色的耐高温、耐化学腐蚀和耐老化性能。

二、应用领域1. 丁腈密封圈:丁腈密封圈适用于一般工业领域,如汽车、机械设备、液压系统等。

2. 氟橡胶密封圈:氟橡胶密封圈主要用于高温、高压、腐蚀性介质环境,如化工、航空航天、医疗器械等领域。

三、耐磨性能1. 丁腈密封圈:丁腈密封圈具有良好的耐磨性能,能够在高速摩擦条件下保持较长的使用寿命。

2. 氟橡胶密封圈:氟橡胶密封圈也具有优异的耐磨性能,能够在恶劣工况下保持稳定的密封性能。

四、耐油性能1. 丁腈密封圈:丁腈密封圈具有良好的耐油性能,能够在润滑油、液压油等介质中长期稳定工作。

2. 氟橡胶密封圈:氟橡胶密封圈的耐油性能更优异,可以在多种化学品和石油产品中保持出色的密封效果。

五、耐温性能1. 丁腈密封圈:丁腈密封圈的耐温性能一般,通常在-40℃至+120℃范围内使用,对于高温环境要求较高的场合不适用。

2. 氟橡胶密封圈:氟橡胶密封圈具有出色的耐高温性能,可在-20℃至+200℃范围内长期稳定工作,适用于高温环境。

六、耐腐蚀性1. 丁腈密封圈:丁腈密封圈对一般化学介质的耐腐蚀性较好,但在强酸、强碱等腐蚀介质中可能表现不佳。

2. 氟橡胶密封圈:氟橡胶密封圈具有出色的耐化学腐蚀性能,可以稳定地在酸、碱、溶剂等腐蚀介质中工作。

七、价格比较1. 丁腈密封圈:由于丁腈材料价格较为低廉,丁腈密封圈的价格相对较低,适合于一般工业领域的应用。

2. 氟橡胶密封圈:氟橡胶材料价格较高,因此氟橡胶密封圈的价格也相对较高,通常用于对密封性能要求较高的特殊环境。

在实际应用中,用户可以根据设备工况、介质性质、工作温度等因素综合考虑,选择适合的密封圈材料,以确保设备在长期稳定运行的同时降低维护成本,延长设备使用寿命。

丁腈橡胶和硅橡胶密封圈的强度取决于多个因素,包括材料类型、配方、加工工艺、使用条件等。

以下是这两种密封圈的一般强度特性:

丁腈橡胶(NBR)密封圈:

丁腈橡胶是一种常用的弹性体材料,具有良好的耐油、耐腐蚀和耐温性能。

在正常的使用条件下,丁腈橡胶密封圈能够提供良好的压缩性和回弹性,从而保持良好的密封效果。

其强度一般取决于橡胶配方中的填料、增塑剂、硫化剂等成分的比例,以及加工过程中的温度、压力和时间等工艺条件。

硅橡胶密封圈:

硅橡胶是一种基于硅和氧的聚合物材料,具有优异的耐热、耐氧化、耐紫外线和耐化学品性能。

硅橡胶密封圈通常具有较高的弹性和回弹性,能够在高温和低温环境下保持良好的密封性能。

其强度通常取决于橡胶配方中的填料、交联剂和其他添加剂的比例,以及加工过程中的温度和压力等工艺条件。

需要注意的是,密封圈的强度并不是唯一的性能指标。

在选择密封圈时,还需要考虑其他因素,如耐温性能、耐油性能、耐氧化性能、压缩永久变形性能等。

同时,实际应用中密封圈的强度也会受到安装方式、配合尺寸、使用环境等因素的影响。

因此,在选择和使用密封圈时,需要根据具体的使用条件和要求进行综合考虑。

橡胶密封圈材质种类介绍橡胶密封圈是一种常用的密封材料,广泛应用于各种机械设备和工程项目中。

它的主要功能是在两个接合部位之间形成有效的密封,防止液体、气体或粉尘泄漏或渗透。

橡胶密封圈的材质种类很多,每种材质都有其特定的优点和适用范围。

下面将对几种常见的橡胶密封圈材质进行介绍。

1. 丁腈橡胶(Nitrile rubber)丁腈橡胶是一种广泛用于密封圈的橡胶材料,具有优异的耐油性和耐候性。

它可以在油品、燃油、润滑油和一些化学品的环境中长时间稳定工作。

丁腈橡胶还具有较好的耐热性和耐磨性,适用于温度范围在-40℃至120℃之间的密封应用。

2. 氯丁橡胶(Chloroprene rubber)氯丁橡胶是一种具有良好耐候性和抗老化性能的橡胶材料。

它对氧气、臭氧、紫外线和一些化学物质的抵抗能力较强。

氯丁橡胶还具有较好的机械性能和较低的渗透性,适用于宽温度范围内的密封应用。

3. 氟橡胶(Fluoro rubber)氟橡胶是一种具有优异的耐化学性和高温性能的橡胶材料。

它对多种化学物质具有较好的抵抗性,可以在高温和要求高耐油性的环境中稳定工作。

氟橡胶还具有较好的表面光滑性和低摩擦系数,适用于高速旋转密封和高精度密封应用。

4. 丁基橡胶(Butyl rubber)丁基橡胶是一种具有较低渗透性和较好气密性的橡胶材料。

它具有优异的气体、气体液体和溶剂的阻隔性能,适用于气密性要求较高的密封应用。

丁基橡胶还具有较好的耐高温性能,在温度范围-40℃至120℃之间可以稳定工作。

5. 丙烯酸酯橡胶(Acrylate rubber)丙烯酸酯橡胶是一种具有优异的耐油性、耐磨性和耐候性的橡胶材料。

它可以在高温和恶劣环境下长时间工作,具有较低的压缩永久变形率。

丙烯酸酯橡胶还具有较好的化学稳定性,可以在多种酸、碱、溶剂和润滑油的环境中使用。

总结起来,橡胶密封圈的材质种类多样,每种材料都有其特定的优点和适用范围。

选择合适的橡胶密封圈材质是保证设备密封性能和使用寿命的重要因素,需要根据具体的应用环境、工作温度和介质性质等因素进行选择。

epdm是什么材料

EPDM是一种常见的合成橡胶材料,它的全称是乙丙橡胶,是一种热塑性橡胶。

EPDM具有优异的耐热性、耐候性和化学稳定性,因此在各种工业领域得到了广泛的应用。

下面我们来详细了解一下EPDM是什么材料,以及它的特点和应用领域。

首先,EPDM是一种由乙烯、丙烯和非共聚单体组成的橡胶材料。

它具有优异

的耐热性,可以在-50℃至150℃的温度范围内保持良好的物理性能,甚至在短暂

的高温条件下也能保持稳定。

这使得EPDM在汽车制造、建筑工程和电气设备等

领域得到了广泛的应用。

其次,EPDM具有优异的耐候性,能够抵御紫外线、臭氧、氧气、高温和湿度

等外界环境的影响。

这使得EPDM在户外使用和长期暴露于恶劣环境条件下的产

品中表现出色,比如汽车密封件、建筑防水材料和电线电缆保护套等。

此外,EPDM具有良好的化学稳定性,能够抵抗酸、碱、酯类、醇类和醚类等

化学物质的侵蚀,不易发生老化和腐蚀。

因此,EPDM被广泛应用于化工设备、管道密封件、化工阀门和储罐密封圈等领域。

总的来说,EPDM具有耐热、耐候、耐化学腐蚀的特点,因此在汽车制造、建

筑工程、电气设备、化工设备等领域得到了广泛的应用。

它被制成橡胶密封件、橡胶管件、橡胶垫片、橡胶垫圈、橡胶密封圈等产品,为各种设备和工程提供了可靠的密封和保护。

总的来说,EPDM是一种优异的合成橡胶材料,具有优异的耐热性、耐候性和

化学稳定性,被广泛应用于汽车制造、建筑工程、电气设备和化工设备等领域。

它的出色性能为各种设备和工程提供了可靠的密封和保护,为现代工业的发展做出了重要贡献。

橡胶密封圈生产流程首先,生产橡胶密封圈需要准备原材料。

橡胶密封圈的主要原料是橡胶及其配套材料,如填充剂、增塑剂、硫化剂等。

这些材料需要经过质检,确保符合生产要求。

接下来,将各种原料按一定比例混合均匀。

先将橡胶放入橡胶混合机中,再加入其他配套材料。

混合机会通过旋转搅拌翻转的方式,将原料彻底混合,形成均匀的橡胶混合料。

混合好的橡胶混合料将被送入压延机。

压延机会将橡胶混合料通过连续压延的方式,将其压制成一定厚度的橡胶片或橡胶带。

接下来,需要选择合适的模具进行成型。

模具的选择要根据橡胶密封圈的形状和尺寸来确定。

通常情况下,采用橡胶注塑机进行成型,将橡胶片或橡胶带放入模具中,经加热后,橡胶会被充分填充到模具中的空腔中,形成橡胶密封圈的预成型件。

预成型件经过冷却后,可以进行后续的加工。

通常有修整尺寸、穿孔、打孔等操作。

修整尺寸是为了保证橡胶密封圈的几何尺寸达到设计要求;穿孔、打孔等操作是为了方便安装和使用。

接下来,需要对橡胶密封圈进行硫化。

硫化是将橡胶密封圈的机械性能提高到设计要求的过程。

通常采用高温硫化或热冷硫化的方式进行。

硫化的过程中,橡胶密封圈会经历一系列的物理和化学变化,包括交联、增强硫化等反应,使橡胶密封圈的性能得到提升。

硫化后,橡胶密封圈需要进行清洗和质检。

清洗是为了去除表面的污渍和残留物,确保橡胶密封圈的外观整洁;质检是为了检验橡胶密封圈的质量,包括外观质量、尺寸精度、硬度等指标。

最后,将通过质检的橡胶密封圈进行包装和入库。

通常采用塑料袋、纸盒等包装方式进行。

合格的橡胶密封圈将会被标记,方便管理和使用。

以上是橡胶密封圈的生产流程。

每一个环节都非常重要,需要严格控制和操作,以确保橡胶密封圈的质量和性能。

橡胶密封圈国家标准橡胶密封圈是一种常见的密封材料,广泛应用于机械设备、汽车、航空航天等领域。

橡胶密封圈的国家标准对其材料、尺寸、性能等方面进行了规范,以确保其在不同工况下具有良好的密封效果和可靠的使用性能。

首先,橡胶密封圈国家标准对其材料进行了详细的规定。

通常情况下,橡胶密封圈的材料包括丁腈橡胶、氟橡胶、硅橡胶、丙烯橡胶等。

国家标准对这些材料的物理性能、化学性能、耐热性、耐油性等指标进行了要求,以保证橡胶密封圈在不同工作条件下能够正常工作。

其次,橡胶密封圈国家标准对其尺寸进行了规定。

包括内径、外径、厚度、截面形状等方面的尺寸都有详细的规范。

这些尺寸的准确性对于橡胶密封圈的密封效果至关重要,国家标准的规定保证了橡胶密封圈在安装时能够正确地配合密封面,确保密封效果。

此外,橡胶密封圈国家标准还对其性能进行了严格的要求。

包括耐油性、耐热性、耐老化性、压缩永久变形率、硬度等性能指标都有具体的规定。

这些性能指标的要求保证了橡胶密封圈在使用过程中能够具有良好的密封性能和较长的使用寿命。

总的来说,橡胶密封圈国家标准的制定对于推动橡胶密封圈行业的规范化发展起到了重要的作用。

通过严格的材料要求、尺寸规定和性能要求,国家标准保证了橡胶密封圈在不同工况下都能够发挥出良好的密封效果和可靠的使用性能。

同时,国家标准的实施也促进了橡胶密封圈产品的质量提升,提升了整个行业的竞争力和可持续发展能力。

总的来说,橡胶密封圈国家标准的制定对于推动橡胶密封圈行业的规范化发展起到了重要的作用。

通过严格的材料要求、尺寸规定和性能要求,国家标准保证了橡胶密封圈在不同工况下都能够发挥出良好的密封效果和可靠的使用性能。

同时,国家标准的实施也促进了橡胶密封圈产品的质量提升,提升了整个行业的竞争力和可持续发展能力。