显微硬度的测定概要

- 格式:ppt

- 大小:481.50 KB

- 文档页数:18

显微硬度测试标准一、测试原理显微硬度测试是一种通过在显微镜下对材料表面或内部进行硬度测试的方法。

它通过在试样表面施加一定压力,测量试样在该压力下的变形量,从而确定试样的硬度。

显微硬度测试通常采用维氏硬度或努氏硬度标准进行测量。

二、测试设备1.显微镜:用于观察试样表面,确保测试位置准确。

2.硬度计:用于施加压力并测量试样的变形量。

3.试样夹具:用于固定试样,确保测试过程中试样不移动。

三、试样制备1.试样尺寸:根据测试要求,确定试样的尺寸和形状。

2.试样表面处理:确保试样表面平整、无杂质,必要时进行抛光处理。

3.试样标识:在试样表面标注测试位置和方向。

四、硬度计校准在进行显微硬度测试前,需要对硬度计进行校准,以确保测试结果的准确性。

校准可以采用标准硬度块或与已知硬度的材料进行比较。

五、硬度测试1.选择合适的载荷和保持时间,确保施加压力和测量变形量准确。

2.在显微镜下观察试样表面,选择合适的测试位置。

3.施加压力,记录变形量,并计算硬度值。

4.对于同一试样,在不同位置进行多次测试,以获得更准确的硬度分布情况。

六、测试结果解读根据测定的硬度值,可以判断材料的硬度等级、分布情况以及与其他材料的差异。

同时,还可以结合其他性能指标,如韧性、耐磨性等,对材料性能进行综合评估。

七、测试精度与误差显微硬度测试的精度和误差受到多种因素的影响,如载荷选择、保持时间、试样制备、硬度计校准等。

为提高测试精度和减小误差,应采用高精度的载荷和保持时间,严格控制试样制备和硬度计校准过程。

同时,对于同一试样在不同时间或不同设备上进行多次测试的结果进行比较和分析,以获得更准确的硬度值。

八、测试报告格式与内容显微硬度测试报告应包括以下内容:1.测试目的:明确本次测试的目的和要求。

2.试样信息:包括试样的名称、编号、尺寸、制备方法等。

3.测试设备:描述使用的显微镜、硬度计、试样夹具等设备的信息。

4.测试条件:包括载荷选择、保持时间、测量位置等。

显微维氏硬度计主要技术参数显微维氏硬度计是一种用于测量物体硬度的仪器。

它是根据维氏硬度原理设计的,可以通过显微镜观察物体的压痕来确定其硬度值。

下面将介绍显微维氏硬度计的主要技术参数。

1. 硬度测量范围:显微维氏硬度计的硬度测量范围通常是从纳米级到微米级。

不同型号的显微维氏硬度计具有不同的硬度测量范围,可以满足不同材料的硬度测试需求。

2. 测量精度:显微维氏硬度计的测量精度是指其能够准确测量出物体的硬度值的能力。

测量精度一般以百分比或小数表示,较高的测量精度意味着仪器可以提供更准确的硬度测量结果。

3. 显微镜放大倍数:显微维氏硬度计通常配备有显微镜,用于观察物体的压痕。

显微镜的放大倍数决定了观察压痕的清晰度和细节度。

常见的显微镜放大倍数有100倍、200倍、400倍等。

4. 测量力:显微维氏硬度计施加在物体上的测量力决定了硬度测试的准确性和可靠性。

测量力通常由弹簧或负荷单元提供,常见的测量力范围为0.01N到50N。

不同材料的硬度测试需要施加不同大小的测量力。

5. 测量时间:显微维氏硬度计的测量时间是指完成一次硬度测试所需的时间。

测量时间的长短直接影响着硬度测试的效率。

一般来说,测量时间越短,硬度测试的效率越高。

6. 仪器重量和尺寸:显微维氏硬度计的重量和尺寸对于使用者来说也是一个重要考虑因素。

较轻便的仪器可以方便携带和操作,适用于现场硬度测试或需要频繁移动的场合。

7. 数据处理功能:现代的显微维氏硬度计通常配备有数据处理功能,可以实现数据存储、分析和打印等功能。

这些功能可以帮助使用者更方便地处理和管理硬度测试数据。

8. 附件和配件:显微维氏硬度计通常还配备有一些附件和配件,如硬度块、刻度尺、样品夹等。

这些附件和配件可以提供更便捷的操作和更准确的测量。

显微维氏硬度计的主要技术参数包括硬度测量范围、测量精度、显微镜放大倍数、测量力、测量时间、仪器重量和尺寸、数据处理功能,以及附件和配件。

这些参数决定了显微维氏硬度计的性能和适用范围,使用者可以根据需要选择合适的仪器进行硬度测试。

实验六显微硬度测定一、实验目的1、了解和熟悉材料显微硬度及其测定的意义;2、了解材料显微硬度(测定)的主要影响因素;3、掌握无机材料显微硬度的测定原理和测定方法。

二、实验原理1、材料硬度的含义通俗含义:软硬程度 - 耐磨性 - 强度 – 保养…专业定义:抵抗局部变形 – 强度、致密度、均匀性…2、材料硬度测定的意义金属材料:强度相关性及有关使用性能无机非金属材料:反映坯体、釉面或烧结体多方面问题3、硬度测定方法及原理(限无机材料)莫氏硬度:十等级标准物质参照(刻划)洛氏与布氏硬度:硬物压入深度-广度维氏与努氏硬度:同上、显微硬度(测定)影响因素(误差来源)布、取向性…4测定方法:压头材质、形状、尺寸…预载/载荷大小:脆性材料尤其敏感保载时间:塑性材料比较敏感材料宏观均匀性:三相比例及分材料微观均匀性:晶粒大小、取向及晶界差异…材料组成:晶体结构类型、固溶体…材料制备工艺:各向异性、残余应力、不均匀分布…、实验仪器与材料自动显微硬度计))三1、仪器:HX-1000(半2、材料:金属试样、玻璃试样或陶瓷(生坯注:试样具体品种、数量、尺寸不做硬性规定!试记录:、实验步骤(参考教材)到各操作部件位置;操作;求值;。

3、调四1、认真阅读教材相关内容,找2、注意教师现场示范操作和要点提醒;3、指定一名学生模仿操作,并随时订正误4、本组学生顺序独立操作一遍;5、正式测试并记录测定结果,查表6、变换不同载荷与保载时间,记录测定结果注意:保持试样待测表面水平,平缓移动工作台;对角线不对称或边缘模糊脆裂时,如何处理;、实验记录与计算始数据和硬度计算值(结合查表);保持试样和仪器清洁。

五1、采用三线表记录原2、汇总同组实验数据,做硬度-载荷、硬度-保载时间曲线。

注意:教材所列实验记录表,仅供参考。

、结果分析与讨论时间的关系;、思考题硬度的意义是什么?有什么关系?各有什么局限性?、一般注意事项工作台位置复原,并关闭硬度计电源;六1、硬度与载荷及保载2、误差分析及可能的材料原因。

显微硬度的测定⽅法.概要显微硬度的测定⽅法与设备⼀.显微硬度的基本概念“硬度”是指固体材料受到其它物体的⼒的作⽤,在其受侵⼊时所呈现的抵抗弹性变形、塑性变形及破裂的综合能⼒。

这种说法较接近于硬度试验法的本质,适⽤于机械式的硬度试验法,但仍不适⽤于电磁或超声波硬度试验法。

“硬度”这⼀术语,并不代表固体材料的⼀个确定的物理量,⽽是材料⼀种重要的机械性能,它不仅取决于所研究的材料本⾝的性质,⽽且也决定于测量条件和试验法。

因此,各种硬度值之间并不存在着数学上的换算关系,只存在着实验后所得到的对照关系。

“显微硬度”是相对“宏观硬度”⽽⾔的⼀种⼈为的划分。

⽬前这⼀概念参照国际标准ISO6507/1-82“⾦属材料维⽒硬度试验”中规定“负荷⼩于0.2kgf(1.961N)维⽒显微硬度试验”及我国国家标准GB4342-84“⾦属显微维⽒硬度试验⽅法”中规定“显微维⽒硬度”负荷范围为“0.01~0.2kgf(98.07×10-3~1.961N)”⽽确定的。

负荷≤0.2kgf(≤1.961N)的静⼒压⼊被试验样品的试验称为显微硬度试验。

以实施显微硬度试验为主,负荷在0.01~1kgf(9.907×10-3~9.807N)范围内的硬度计称为显微硬度计。

显微硬度的测试原理是采⽤⼀定锥体形状的⾦刚⽯压头,施以⼏克到⼏百克质量所产⽣的重⼒(压⼒)压⼊试验材料表⾯,然后测量其压痕的两对⾓线长度。

由于压痕尺度极⼩,必须在显微镜中测量。

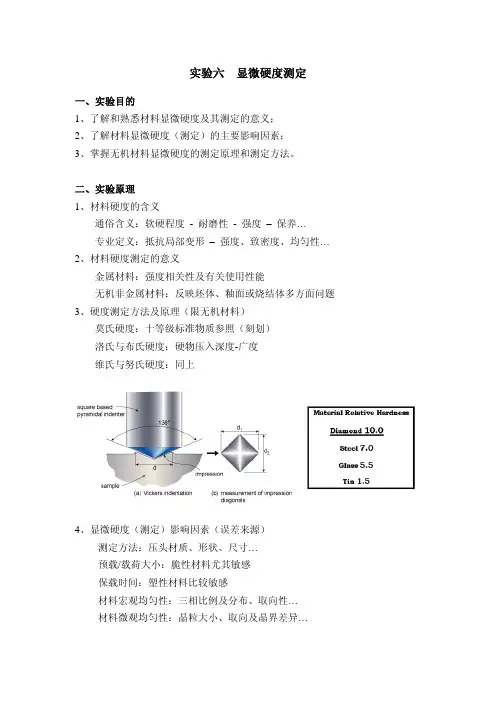

⼆.显微硬度试验⽅法显微硬度测试采⽤压⼊法,压头是⼀个极⼩的⾦刚⽯锥体,按⼏何形状分为两种类型,⼀种是锥⾯夹⾓为136?的正⽅锥体压头,⼜称维⽒(Vickers)压头,另⼀种是棱⾯锥体压头,⼜称努普(knoop)压头。

这两种压头分别⽰于图8-1a和图8-1b 中。

图8-1a 维⽒压头图8-1b 努⽒压头2.1 维⽒(Vickers )硬度试验法1.维⽒压头⼆相对棱⾯间的夹⾓为136?⾦刚⽯正⽅四棱⾓锥体,即为维⽒压头(图8-1a )。

材料显微硬度的测定一、实验目的:1. 了解显微硬度测试的意义。

2. 了解影响显微硬度的因素。

3. 学习显微硬度测试的原理与方法。

二、显微硬度测定原理:一般硬度测试的基本原理是:在一定时间间隔里,施加一定比例的负荷,把一定形状的硬质压头压入所测材料表面,然后,测量压痕的深度或大小。

习惯上把硬度试验分为两类:宏观硬度和显微硬度。

宏观硬度是指采用1 Kgf(9.81 N)以上负荷进行的硬度试验。

显微硬度是指采用1Kgf(9.81 N)或小于1 Kgf(9.81 N)负荷进行的硬度试验。

显微硬度测试是用努氏金刚石角锥压头或维氏金刚石压头来测量材料表面的硬度。

1.努氏金刚石压头是一个对面角分别为172030ˊ和1300,顶端横刃不大于1μm的菱形四面锥体,在规定的荷重下(一般为0.1k g f=0.981N),在压头接触试样前开始,以0.20±0.05m m/m i n的低速压人试样表面,并使压头与试样保持接触20~50秒钟,卸载后,测量压痕的长对角线长。

努氏硬度(K H N)值是所施加的负荷P与永久压痕的投影面积S之比。

即:K H N=P/S=P/C L2=p/9.81C L2式中:P──所施加的负荷(k g f);p──所施加的负荷(N); 幻灯片5西南大学材料科学与工程学院S ──永久压痕的面积(mm2 );L ──压痕长对角线的长度(mm)C ── 1/2(ctg A/2×tg B/2)= 0.07028A ──纵向菱边夹角(172030′±5′)B ──横向菱边夹角(1300±30′)由于努氏压头具有的特异形状,压痕为一长短对角线近似为1:7的菱形。

根据压头的几何形状可知,使用较轻的负荷就能压印出一个能清晰测量的菱形压痕。

因此,不管是硬质材料还是易碎材料的硬度试验,均可采用努氏压头。

努氏压头测试材料硬度的压痕深度约为其长对角线长度的1/30 。

2.维氏金刚石压头是将压头磨成正四棱锥体,其相对两面夹角为136 0 。

实验一显微硬度的测定1 实验目的了解显微硬度的测试原理和显微硬度计的使用方法。

2 实验原理将显微硬度计上特制的金刚石压头,在一定负荷的作用下压入待测试样表面,用硬度计上的测微器,测量正方形压痕对角线的长度。

3 实验器材HVS-1000数显显微硬度计4 实验步骤1、打开电源开关,主屏幕点亮,转动试验力变换手轮,选择试验力。

负荷的力值应和主屏幕上显示的力值一致,如力值显示不一致会导致计算公式错误而影响示值,旋动变荷手轮时,应小心缓慢地进行,防止速度过快发生冲击。

2、此时主屏幕菜单显示MODEL和NOT→COV菜单,MODEL中有HV、HK(维氏、克氏)二种试验法,按↑、↓方向键,将反白条移至所选之处,这时主屏幕状态显示行中显示所选HV或HK,按ENTER键确认,NOT→COV中有二个硬度转换表CTAB1和CTAB2,CTAB1适用于有色金属,CTAB2适用于黑色金属,硬度示值的转换,按↑、↓方向键移至所选,然后按EMTER键确认,主屏幕弹出转换表,移动反白条至所选按ENTER键确认,主屏幕状态显示行显示出所选硬度值转换标尺。

3、按方向键→,主屏幕菜单弹出DWELL菜单,此菜单为保荷时间选择菜单,其中00S~60S共十项,移动反白条至所选之项,按ENTER键确认即可,如要选时间在0~99S之间,请将反白条移至第十一项SETTIME按ENTER键确认,主屏幕弹出INPUTtime,请按数字键输入所设时间(注:输入要求必需是二位数:如3s,按03两键),按ENTER键确认,此时主屏幕状态显示行显示设定时间。

4、按方向键→,主屏幕菜单弹出FUNCTION菜单,此类中有Single、COMM、Reset、Print、Light+、Light-共六项,Light+和Light-为在非工作态下光源亮度的调整,如需增强或减弱亮度,移支反白条至所选之处,每按ENTER键一次亮度增强或减弱一次,按至视觉舒适清晰即可。

Reset项为复位操作,复位操作用于当前测试数据信息的复原,这里要注意的是在单机操作中,在对一试样操作完成后,需对另一试样进行操作,如使用复位操作,则刚才测量的全部数据部将丢失,先请考虑是否对其进行保存,如不需要保存按Esc键直接返回主菜单,按方向键选择Reset复位操作。

实验四材料的显微硬度测量姓名:许航学号:141190093 系别:材料科学与工程系专业:材料物理组号:A9 实验时间:4月13号一、实验目的:1.掌握维氏显微硬度测量的原理;2.初步掌握显微硬度仪的操作;3.利用显微硬度仪测量并比较铝、不锈钢、铜、塑料等材料的硬度。

二、实验原理:维氏硬度测量法是在1924年由史密斯和桑得兰德合作首先提出的。

以后由英国维克斯-阿姆斯特朗公司在1925年第一个制造出这种硬度计,因而习惯称为维氏硬度检测方法。

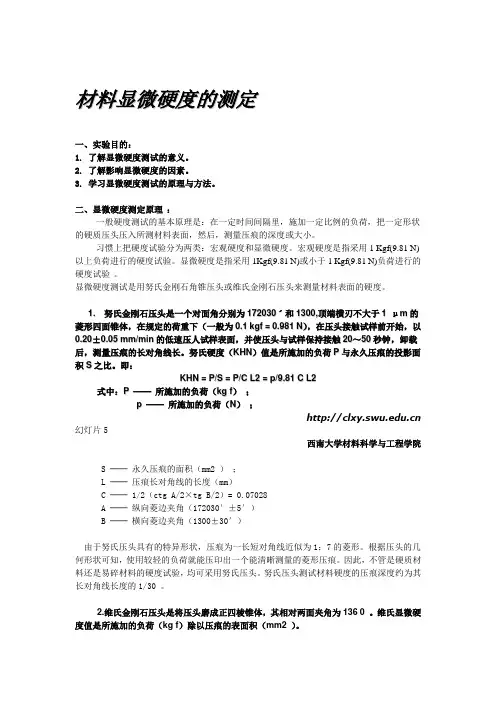

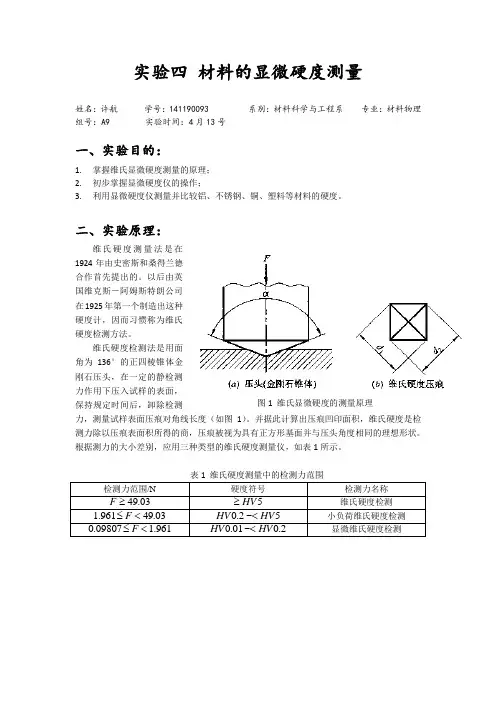

维氏硬度检测法是用面角为136°的正四棱锥体金刚石压头,在一定的静检测力作用下压入试样的表面,图1 维氏显微硬度的测量原理保持规定时间后,卸除检测力,测量试样表面压痕对角线长度(如图1)。

并据此计算出压痕凹印面积,维氏硬度是检测力除以压痕表面积所得的商,压痕被视为具有正方形基面并与压头角度相同的理想形状。

根据测力的大小差别,应用三种类型的维氏硬度测量仪,如表1所示。

本实验中所用仪器将在“实验仪器”一节中介绍,它覆盖了显微维氏硬度检测的全部范围和小负荷维氏硬度检测的部分范围。

不同于布氏及洛氏硬度测量法,维氏硬度测量法对于测量均匀材料,所得硬度与检测力呈正比关系,因此,测量中可任意选择检测力。

维氏硬度测量中,硬度值可根据以下公式计算:AHV 102.0=压痕表面积检测力常数⨯=;式中,HV -维氏硬度符号;F -试验力(N);A -角锥压痕面积2()mm ;常数=102.080665.911≈=n g 角锥压痕面积A 应等于四个角锥凹印倒四棱锥体侧面面积S 2()mm 之和,即:A=4S2sin /42sin 221212ααa a a l a S =∙=∙=式中l -印痕凹印每面斜三角形之高(mm); 所以2sin/2αa A =设d 为压痕对角线长度,因为222a d =,所以2d a =故 2s i n 2/2s i n /)2(22ααd dA ==最后得到 222sin2102.02sin2/102.0dF d F HV αα∙==当=α136°时 2201891.068sin 2102.0d Fd F HV =∙=这个结果与检测力用千克力相同,这是因为力值用N 为单位时,是定义9.807为一维氏硬度单位。

显微硬度的测定显微硬度测定是一个重要的材料科学分析技术,可以尺度小到微米级别,对宏观力学性能的影响因素进行颗粒大小调控,并分析压痕或切割等行为对材料的影响。

通过测定材料表面在压痕下的变形痕迹,从而计算出显微硬度,即材料单个晶体在宏观下的力学性能。

显微硬度测定的原理是利用压头的形状和压头受力大小的调节,在所测材料表面形成一个尖锐的压痕,通过显微镜观察压痕产生的程度和形状,从而推断出材料的硬度值。

常见的显微硬度测定方法有布氏硬度、维氏硬度等。

其中布氏硬度是较常用的一种测定方法,通过压头对样品表面施加一定的荷载,观察压头在样品表面留下的压痕的直径大小,根据标准化的硬度比对表计算出样品的硬度。

1. 选择合适的压头:不同的材料选择不同的压头,一般硬度范围不同的材料需选用不同牌号的压头。

2. 准备样品:样品应保持平整,尺寸应在压头直径的三倍之内,压痕位置应在样品表面较为平滑无粗糙的区域。

3. 调节压头:根据样品的硬度和厚度选择合适的荷载和深度,对压头进行调节和固定。

4. 进行压痕:将压头缓慢地施加荷载,使其在样品表面形成一个尖锐的压痕。

5. 观察压痕:用显微镜观察压痕的大小和形状,测量压痕的直径。

6. 计算显微硬度:根据压头形状和标准化的硬度比对表计算出样品的显微硬度值。

需要注意的是,在进行显微硬度测定时,应充分考虑样品的厚度和硬度等因素的影响,避免测定结果的偏差。

此外,压头的选择和调节也需要十分精细,以确保测定结果的准确性和可靠性。

综上所述,显微硬度测定是一种有效的材料分析技术,应用广泛,可以对材料的力学性能进行准确的评估和分析,对于材料研究和工程应用具有重要的意义。

硬度测定实验报告分析1. 实验目的本实验的目的是通过对不同材料的硬度进行测定,探究不同因素对材料硬度的影响,并了解常用硬度测试方法的原理和操作。

2. 实验原理硬度是描述材料抵抗外界力量而产生变形的能力。

常用的硬度测试方法有显微硬度测试、巴氏硬度测试、枯拉氏硬度测试等。

显微硬度测试是通过压入硬度计钻头来测定材料硬度的方法。

巴氏硬度测试是通过用硬度计的钻尖压入材料表面,测量留下的印痕大小来判断硬度的方法。

枯拉氏硬度测试则是通过用金刚石子弹或钨碳钢圆锥压入材料表面,测量材料的弹性恢复程度来计算硬度。

3. 实验内容本实验以不同材料的硬度测定为主要内容。

首先,选取几种具有不同硬度的材料,如铝、铁、玻璃等。

然后,分别使用显微硬度测试、巴氏硬度测试和枯拉氏硬度测试方法对这些材料进行测定。

最后,记录和分析实验数据,比较不同测试方法的准确性和适用性。

4. 实验装置和试剂本实验所需的装置和试剂包括:1. 显微硬度测试仪2. 巴氏硬度测试仪3. 枯拉氏硬度测试仪4. 钻石刀、硬度计钻头和金刚石子弹等测试工具5. 铝、铁、玻璃等不同硬度的材料5. 实验步骤1. 使用显微硬度测试仪,按照操作说明进行仪器的校准和调试。

2. 将被测材料固定在测试仪上,调整测试参数,如压力、时间等。

3. 开始测试,将硬度计钻头按照一定的压力和时间压入材料表面,然后观察并测量产生的印痕。

4. 重复以上步骤,对所有被测材料进行显微硬度测试。

5. 使用巴氏硬度测试仪,按照操作说明进行仪器的校准和调试。

6. 将被测材料固定在测试仪上,调整测试参数。

7. 开始测试,将硬度计的钻尖按照一定的压力压入材料表面,然后测量产生的印痕大小。

8. 重复以上步骤,对所有被测材料进行巴氏硬度测试。

9. 使用枯拉氏硬度测试仪,按照操作说明进行仪器的校准和调试。

10. 将被测材料固定在测试仪上,调整测试参数。

11. 开始测试,将金刚石子弹或钨碳钢圆锥按照一定的压力压入材料表面,然后测量材料的弹性恢复程度。

显微硬度试验测量注意事项显微硬度试验是一种常用的材料性能测试方法,能够通过测量材料在一定压力下的微观变形来评估其硬度。

在进行显微硬度试验时,需要注意以下几个方面。

1. 试样的准备:试样的制备对于显微硬度测试至关重要。

试样应该具有光洁的表面,并且需要保证试样之间的几何尺寸一致。

试样的表面应该去除氧化膜、油脂等污染物,可以使用酸洗、研磨、抛光等方法进行准备。

2. 试验载荷的选择:试验载荷应该根据试样的硬度范围进行选择。

如果试样较硬,应该选择较大的载荷;如果试样较软,则应选择较小的载荷。

选择合适的载荷可以保证试样微观变形的准确测量,同时避免试样过度变形或损坏。

3. 试验时间的控制:试验时间应该根据试样的硬度来决定。

一般来说,比较硬的材料需要较长的试验时间,而比较软的材料则需要较短的试验时间。

试验时间的选择应该在保证试验结果准确的同时,尽量缩短试验时间,提高工作效率。

4. 试验环境的控制:试验环境的温度和湿度也会对试验结果产生影响。

试验应该在恒定的温度和湿度条件下进行,以避免环境因素对试验结果的影响。

同时,在试验过程中要注意避免试样与空气接触时间过长,以防止氧化腐蚀对试样表面的影响。

5. 试验显微镜的调节:试验显微镜的调节也是保证试验精度的关键。

在进行试验前,需要仔细调节显微镜的焦距、亮度等参数,以获得清晰的试验图像。

同时,在试验过程中,还需要不断调节显微镜的焦距和位置,以确保试验时观察到的变形图像清晰可见。

6. 试验结果的记录与分析:试验过程中应该准确记录试验参数、载荷和试样的显微变形图像等信息。

试验完成后,可以通过测量变形图像的尺寸,计算出试样的显微硬度值。

同时,还可以对试验结果进行统计分析,比较不同试样之间的硬度差异,并进行相关性分析。

总之,显微硬度试验是一种重要的材料性能测试方法,在进行试验时需要注意试样的准备、试验载荷的选择、试验时间的控制、试验环境的调节、试验显微镜的调节以及试验结果的记录和分析。