关于显微硬度讲解课件

- 格式:ppt

- 大小:738.00 KB

- 文档页数:63

显微硬度的测定方法与设备一.显微硬度的基本概念“硬度”是指固体材料受到其它物体的力的作用,在其受侵入时所呈现的抵抗弹性变形、塑性变形及破裂的综合能力。

这种说法较接近于硬度试验法的本质,适用于机械式的硬度试验法,但仍不适用于电磁或超声波硬度试验法。

“硬度”这一术语,并不代表固体材料的一个确定的物理量,而是材料一种重要的机械性能,它不仅取决于所研究的材料本身的性质,而且也决定于测量条件和试验法。

因此,各种硬度值之间并不存在着数学上的换算关系,只存在着实验后所得到的对照关系。

“显微硬度”是相对“宏观硬度”而言的一种人为的划分。

目前这一概念参照国际标准ISO6507/1-82“金属材料维氏硬度试验”中规定“负荷小于0.2kgf(1.961N)维氏显微硬度试验”及我国国家标准GB4342-84“金属显微维氏硬度试验方法”中规定“显微维氏硬度”负荷范围为“0.01~0.2kgf(98.07×10-3~1.961N)”而确定的。

负荷≤0.2kgf(≤1.961N)的静力压入被试验样品的试验称为显微硬度试验。

以实施显微硬度试验为主,负荷在0.01~1kgf(9.907×10-3~9.807N)范围内的硬度计称为显微硬度计。

显微硬度的测试原理是采用一定锥体形状的金刚石压头,施以几克到几百克质量所产生的重力(压力)压入试验材料表面,然后测量其压痕的两对角线长度。

由于压痕尺度极小,必须在显微镜中测量。

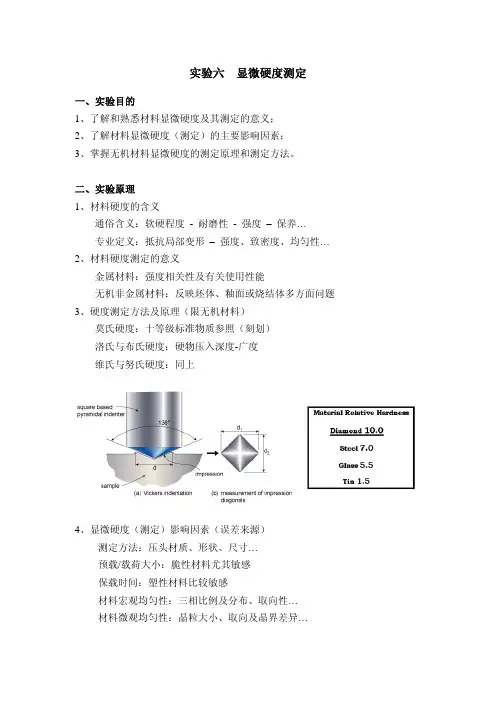

二.显微硬度试验方法显微硬度测试采用压入法,压头是一个极小的金刚石锥体,按几何形状分为两种类型,一种是锥面夹角为136˚的正方锥体压头,又称维氏(Vickers)压头,另一种是棱面锥体压头,又称努普(knoop)压头。

这两种压头分别示于图8-1a和图8-1b中。

图8-1a 维氏压头图8-1b 努氏压头2.1 维氏(Vickers )硬度试验法1.维氏压头二相对棱面间的夹角为136˚金刚石正方四棱角锥体,即为维氏压头(图8-1a )。

显微硬度的原理

显微硬度是一种测量材料硬度的方法。

其原理基于压痕的观察和测量,通过对压痕的尺寸进行测量,进而得到材料的硬度值。

显微硬度测试通常使用金刚石或硬质合金的压头,通过在材料表面施加一定载荷,使之产生一个显微尺寸的压痕。

然后使用显微镜对压痕进行观察和测量。

在观察压痕时,需要测量压痕的两个主要参数:压痕的长轴和短轴的尺寸。

这些尺寸可以通过显微镜的放大倍数和一个标准尺度来测量。

常用的测量参数包括压痕的长度、宽度和压痕中心到材料表面的深度。

根据这些测量参数,可以使用不同的硬度计算公式来计算材料的硬度值。

其中最常用的是维氏硬度和布氏硬度。

维氏硬度是通过测量压痕的对角线长度来计算的。

布氏硬度则是通过测量压痕的直径来计算的。

这些硬度值可以使用标准硬度转换表将其转换成其他硬度单位,例如洛氏硬度或洛氏硬度等。

显微硬度测试可以在不同的载荷下进行,以获得材料在不同载荷下的硬度值。

此外,还可以通过在材料表面进行多次测试,以获得更准确的平均硬度值。

总体而言,显微硬度测试通过测量压痕的尺寸来间接评估材料的硬度。

通过合适的硬度计算公式和标准硬度转换表,可以将

测量得到的压痕尺寸转化为标准硬度单位,从而得到准确的材料硬度值。

显微硬度原理显微硬度测试是一种常用的材料力学性能测试方法,它通过在显微镜下观察材料表面的印痕大小来评定材料的硬度。

显微硬度测试的原理是利用显微硬度计在一定载荷下,用钻石或硬质合金锥形压头对材料表面进行压痕,然后通过显微镜观察压痕的大小来计算材料的显微硬度值。

显微硬度测试的原理主要包括载荷、压头和压痕三个方面。

首先是载荷,显微硬度测试时所施加的载荷通常是微小的,一般在几克至几千克之间,这样可以保证在显微镜下清晰地观察到压痕的形貌。

其次是压头,常用的压头材料有金刚石和硬质合金两种,它们的硬度都非常高,可以确保在测试过程中不被压痕所损坏。

最后是压痕,显微硬度测试的最终目的是通过观察压痕的大小和形状来计算材料的硬度值,因此压痕的清晰度和准确度对测试结果至关重要。

在进行显微硬度测试时,需要注意一些影响测试结果的因素。

首先是测试载荷的选择,载荷过大会导致压痕过深,影响观察和测量;载荷过小则可能无法形成明显的压痕,使测试结果不准确。

其次是压头的选择,不同的压头适用于不同硬度范围的材料,选择合适的压头对测试结果的准确性至关重要。

最后是测试位置的选择,需要避开材料表面的缺陷和颗粒,以确保测试结果的准确性和可靠性。

显微硬度测试具有操作简便、测试结果准确、适用范围广等优点,因此在材料科学和工程领域得到了广泛的应用。

通过显微硬度测试,可以评定材料的硬度分布规律、不同组织结构的硬度差异、材料的热处理效果等,为材料的设计、选材和质量控制提供了重要的参考依据。

总的来说,显微硬度测试是一种简单而有效的材料力学性能测试方法,其原理清晰,操作方便,测试结果准确可靠。

通过显微硬度测试,可以全面了解材料的硬度特性,为材料的研究和应用提供重要的参考数据。

实验六显微硬度测定一、实验目的1、了解和熟悉材料显微硬度及其测定的意义;2、了解材料显微硬度(测定)的主要影响因素;3、掌握无机材料显微硬度的测定原理和测定方法。

二、实验原理1、材料硬度的含义通俗含义:软硬程度 - 耐磨性 - 强度 – 保养…专业定义:抵抗局部变形 – 强度、致密度、均匀性…2、材料硬度测定的意义金属材料:强度相关性及有关使用性能无机非金属材料:反映坯体、釉面或烧结体多方面问题3、硬度测定方法及原理(限无机材料)莫氏硬度:十等级标准物质参照(刻划)洛氏与布氏硬度:硬物压入深度-广度维氏与努氏硬度:同上、显微硬度(测定)影响因素(误差来源)布、取向性…4测定方法:压头材质、形状、尺寸…预载/载荷大小:脆性材料尤其敏感保载时间:塑性材料比较敏感材料宏观均匀性:三相比例及分材料微观均匀性:晶粒大小、取向及晶界差异…材料组成:晶体结构类型、固溶体…材料制备工艺:各向异性、残余应力、不均匀分布…、实验仪器与材料自动显微硬度计))三1、仪器:HX-1000(半2、材料:金属试样、玻璃试样或陶瓷(生坯注:试样具体品种、数量、尺寸不做硬性规定!试记录:、实验步骤(参考教材)到各操作部件位置;操作;求值;。

3、调四1、认真阅读教材相关内容,找2、注意教师现场示范操作和要点提醒;3、指定一名学生模仿操作,并随时订正误4、本组学生顺序独立操作一遍;5、正式测试并记录测定结果,查表6、变换不同载荷与保载时间,记录测定结果注意:保持试样待测表面水平,平缓移动工作台;对角线不对称或边缘模糊脆裂时,如何处理;、实验记录与计算始数据和硬度计算值(结合查表);保持试样和仪器清洁。

五1、采用三线表记录原2、汇总同组实验数据,做硬度-载荷、硬度-保载时间曲线。

注意:教材所列实验记录表,仅供参考。

、结果分析与讨论时间的关系;、思考题硬度的意义是什么?有什么关系?各有什么局限性?、一般注意事项工作台位置复原,并关闭硬度计电源;六1、硬度与载荷及保载2、误差分析及可能的材料原因。