压铸件铸造工艺参数计算表

- 格式:xls

- 大小:223.50 KB

- 文档页数:6

压铸工艺参数表摘要:一、压铸工艺参数表概述二、压铸工艺参数表的主要内容三、压铸工艺参数表的应用和意义四、压铸工艺参数表的发展趋势正文:一、压铸工艺参数表概述压铸工艺参数表是一种记录和描述压铸工艺过程中各项参数的表格,它能够全面反映压铸生产的各个环节和工艺条件,对于保证压铸件质量、提高生产效率具有重要作用。

在压铸行业,工艺参数表是压铸工程师和技术人员进行生产管理、优化压铸工艺的重要工具。

二、压铸工艺参数表的主要内容压铸工艺参数表主要包括以下几个方面的内容:1.压铸机型号和规格:记录压铸机的型号、规格、生产厂家等信息,方便对压铸设备进行管理和维护。

2.合金材料:列明压铸件所采用的合金材料,包括材料牌号、化学成分、性能等,便于保证压铸件的材质质量。

3.压铸模具:描述压铸模具的设计、制造和使用情况,包括模具的结构、材料、使用寿命等,有助于优化模具管理和提高模具使用寿命。

4.压铸工艺参数:详细记录压铸工艺过程中的各项参数,如压射力、压射速度、充型时间、喷涂时间等,这些参数对于压铸件的成型质量和生产效率具有重要影响。

5.工艺过程控制:记录压铸过程中的各项控制措施,如温度控制、压力控制、速度控制等,以及异常情况的处理方法。

6.质量检测:列明压铸件的质量检测项目、方法和标准,以及质量检测结果,有助于保证压铸件的质量。

三、压铸工艺参数表的应用和意义压铸工艺参数表在压铸生产中具有广泛的应用,主要表现在以下几个方面:1.指导生产:通过压铸工艺参数表,压铸工程师和技术人员可以了解压铸工艺的各个环节,为生产提供参考和指导。

2.优化工艺:通过对压铸工艺参数表中的数据进行分析,可以发现生产过程中存在的问题,从而采取措施进行优化和改进。

3.质量控制:通过记录和分析压铸工艺参数表中的质量检测数据,可以及时发现质量问题,采取措施进行改进和提高。

4.培训和交流:压铸工艺参数表可以作为培训教材和交流资料,帮助压铸行业的从业人员提高技术和管理水平。

压铸工艺参数的计算从持压终了至开模这段时间,根据铸件厚薄、复杂结构选择。

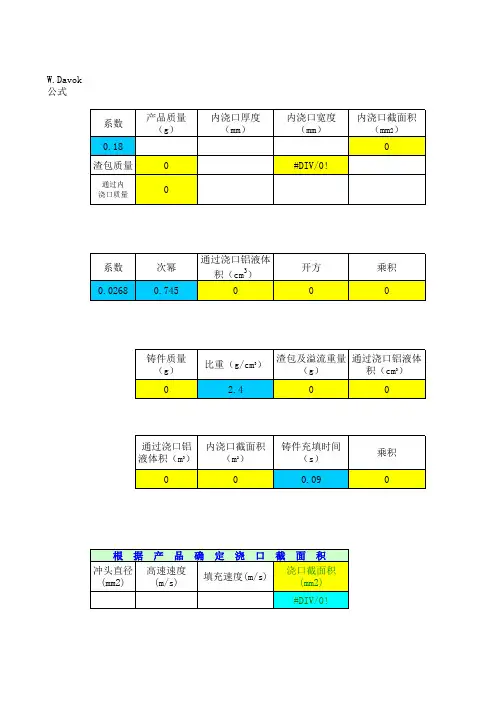

综合压铸过程的压铸工艺参数压力、速度、温度、时间选项择为:铸件壁厚、结构复杂,压力要大,留模时间要长;铸件壁薄、结构复杂,压射速度要快,模具温度要高;留模时间=产品壁厚X产品壁厚A、填充时间填充时间=0.01x产品壁厚x产品壁厚b、依据模具条件的高速速度高速速度=(产品+溢流重量)/压室截面积X填充时间X铝液密度C.依据机器能力的高速速度模具临界速度=550X√(浇口截面积)²X压射缸截面积XACC压力X10/(压室截面积)³(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度)d.确认浇口速度浇口速度=压室截面积/浇口截面积X高速速度(一般为40-60m/s)例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63cm²,浇口截面积:1.04cm²,铝液密度:2.6g/cm³,ACC压力:14MPa,压射缸截面积:(π/4)×112=95cm²。

a.填充时间=0.01×3×3=0.063sb.高速速度=(510/19.63×0.063×2.6)=1.59m/sc.模具临界速度=550X√(1.04)²×95×14×19/(19.63)³=7.58m/sd.浇口速度=(19.63/1.04)X1.59=30.01m/s(3)快慢速度转换行程对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

转换行程=空打行程-(产品+溢流重量/压室截面积X熔液密度)-余料厚度-1cm(一般考虑到行程开关的反应时间,转换行程可以延长1cm)例题:产品+溢流重量:510g,压室截面积:19.63 cm²,空打行程:368mm,余料厚度:23mm,铝液密度:2.6g/cm³转换行程=36.8-(510/19.63X2.6)-2.3-1=235mm二、压力参数(1)铸造压力铸造压力是获得铸件组织致密和轮廓的主要因素,又是压铸区别于其他铸造方法的主要特征.其大小取决于压铸机的结构及功率。

1、低速流量Q1=V1*AV1=冲头面积 3.14/4*D*D (D为锤头直径)A1=0.2M/S (低速速度为30CM每秒 为预估值)2、低速时间T1=V2/Q1V2流道系统体积由CAD内计算Q1低速流量公式1计算3、高速流量QH=V3进料口截面积*A2进料口速度进料口速度估计值与产品平均壁厚有关进料口速度估计为40M/S 转成4000CM/S进料口面积由CAD内计算4、高速时间TH=V4(产品+渣包的体积)/QH高速流量V4产品+渣包的体积由CAD内计算5、四段设定341 22点到3点加上0.005S时间4点时间为(3点时间+4点时间)的2-3倍计算公式 (单位:Q1低速流量T1低速时间V1锤头面积V2流道系统体积A1低速速度QH高速流量A2进料口速度V4产品+渣包的体积V3进料口截面积A3高速锤头速度TH高速时间单位:cm)Q1V1A1(CM/S)锤头直径MM圆周率3078.76153.9420140 3.14159T1V2Q10.3962636612203078.76QH进料口面积V3进料口速度A299600.0024.94000TH体积V4QH0.017317771724.8599600.001234时间00.39630.0223流量3078.763078.7699600.0099600.00低速冲头速度高速冲头速度0.2 6.47M/SQ1V1A1(CM/S)锤头直径MM圆周率3078.76153.9420140 3.14159 T1V2Q10.3962636612203078.76QH进料口面积V3进料口速度A2104580.0024.94200TH体积V4QH0.00192675201.5104580.001234时间00.39630.0069流量3078.763078.76104580.00#########低速冲头速度高速冲头速度0.21631.98M/S。

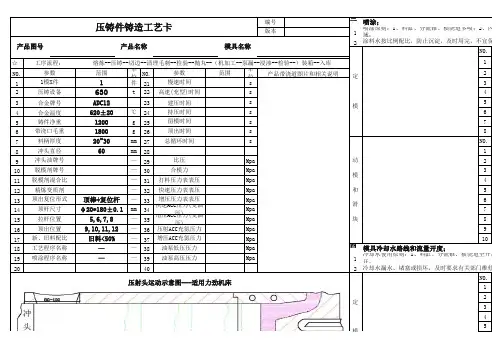

图标注:1,需要填写项目2,自动计算项目3,压室充满度(%)的范围:35%~45%4,一般来说(高速长度+增压长度)<(定模厚度-分流锥凸出长度)5,从内浇口的速度和填充时间上估算出内浇口的面积。

6,压铸机的压射比压根据产品的复杂程度和铸件的质量要求取30~70Mpa(mm)(s)(s)(s)(m/s)(mm³/s)后压室100%充满后铝液到达内浇口位置(%(m/s)(ms)(实际值(ms))(m/s)7,从需要的锁模力取得压铸机的大小。

LDL L L H L P L BFs适用机型800T\850T 压射中心-250拉杆螺纹M24模具结构1模2腔压室有效长度(mm)420定模厚度(mm)205分流锥凸出长度(mm)50冲头直径(mm)80止口尺寸Φ×L(mm)Ø200X25压射比压(Mpa)50锁模力Fd(KN)8342.54056.74041.2016.48125663713784115低速速度(m/sec)0.17低速长度(mm)416高速速度(m/sec) 2.5高速长度(mm)139开始时间(s) 2.504结束时间(s)模流。

20模流。

2.4480.056增压长度(mm)保压时间(s)高低速转换时间(s)高速时间(s)口实际平均速度(m/s)和内浇口面积的倍数浇口平均流量(mm³/s)压铸工艺表L1(mm)后压室100%充满L4(mm)后铝液到达内浇口位置换时铝液进入型腔的百分比(%)头设计的速度(m/s)设计的填充时间(ms)这两项尽量保持一致,可通过改变射头速度或射头直径来实现填充时间(实际值(ms))浇口设计的速度(m/s)这两项尽量保持一致,可通过改变射头速度、直径或浇口面积来实现压铸模具设计参数图表。

三、12NO.☆NO.单位NO.单位21件21s32t 22s4323s 54℃24s 65g 25s 76g 26s 87mm 27s NO.8mm 2819—29Mpa 210—30Mpa 311—31Mpa 412—32Mpa 513—33Mpa 614mm 34Mpa 715—35Mpa 816—36Mpa 917—37Mpa 1018—38Mpa 四、19—39Mpa120402NO.12345压铸件铸造工艺卡产品图号产品名称工序流程:熔炼--压铸--切边--清理毛刺--检验--抛丸--(机加工--泵漏--浸渗--检验--)装箱--入库模具名称定 模动 模 和 滑 块定 模1压射头运动示意图---适用力劲机床冷却水漏水、堵塞或损坏,及时要求有关部门维修;工艺程序名称—油泵低压压力模具冷却水路线和流量开度;喷涂程序名称—油泵高压压力冷却水使用原则:1、料缸、分流锥、横浇道全开;2开;新、旧料配比旧料<50%增压ACC充氮压力顶出位置9,10,11,12压射ACC充氮压力拉杆位置5,6,7,8增压ACC压力(受油压)顶杆尺寸φ20*180±0.1快速ACC压力(受油压)脱模剂牌号顶出复位形式顶棒+复位杆增压压力表表压精炼变质剂快速压力表表压脱模剂混合比打料压力表表压合模力冲头油牌号比压冲头直径60料柄厚度20~30总循环时间带浇口毛重1800顶出时间铸件净重1200留模时间合金温度620±20持压时间合金牌号ADC12建压时间压铸设备630高速(充型)时间1模X件1慢速时间参数范围参数范围产品带浇道图片和相关说明涂料水按比例配比,防止沉淀,及时用完,不宜保存编号喷涂;版本喷涂原则:1、料缸、分流锥、横浇道多喷;2、内浇域;。

压铸工艺参数表摘要:1.压铸工艺参数表概述2.压铸工艺参数表的主要内容3.压铸工艺参数表的应用4.压铸工艺参数表的注意事项正文:一、压铸工艺参数表概述压铸工艺参数表是一种记录和指导压铸生产过程中各项参数的表格,它能够确保生产过程的稳定性,提高生产效率,降低生产成本,提高产品质量。

在压铸工艺中,参数的设置和调整对于铸件的质量、性能、成品率等有着至关重要的影响。

因此,压铸工艺参数表在压铸生产中具有重要的地位。

二、压铸工艺参数表的主要内容压铸工艺参数表主要包括以下几个方面的内容:1.压铸机型号和规格:记录使用的压铸机型号和规格,以便针对不同的机型进行参数调整。

2.压铸合金种类:记录使用的压铸合金种类,不同合金种类的参数设置有所差异。

3.压铸压力:包括高压力、低压力等,不同压力对于铸件的填充、凝固、组织等有重要影响。

4.压铸速度:包括高速、中速、低速等,不同速度对于铸件的表面质量、内部质量等有显著影响。

5.模具温度:记录模具的预热温度、工作温度等,不同温度对于铸件的凝固、组织、变形等有显著影响。

6.熔融温度:记录熔融金属的温度,不同温度对于合金的流动性、凝固性等有重要影响。

7.压铸周期:包括充型时间、凝固时间、开模时间等,不同周期对于生产效率、铸件质量等有重要影响。

8.喷涂剂和脱模剂:记录使用的喷涂剂和脱模剂类型,不同类型的喷涂剂和脱模剂对于铸件的表面质量、脱模性等有显著影响。

三、压铸工艺参数表的应用在压铸生产过程中,操作人员需要根据压铸工艺参数表进行参数的设置和调整,以确保生产过程的稳定性和铸件的质量。

同时,通过对参数表的记录和分析,可以找出生产过程中存在的问题,为生产过程的优化提供依据。

四、压铸工艺参数表的注意事项在使用压铸工艺参数表时,需要注意以下几点:1.参数表应根据具体的生产条件和要求进行制定,具有针对性。

2.参数表应随着生产过程的进行进行实时记录和更新,以便进行数据分析。

3.参数表的制定和修改应由专业的技术人员进行,以确保参数的合理性和准确性。

压铸工艺参数表

摘要:

1.压铸工艺参数表的定义与作用

2.压铸工艺参数表的主要内容

3.压铸工艺参数表的实际应用

正文:

压铸工艺参数表是压铸生产过程中必不可少的一种文档,主要用于记录和指导压铸工艺的各项参数,以确保生产出的铸件质量达到要求。

压铸工艺参数表不仅为生产工人提供了操作依据,也为质量检测人员提供了检验标准,同时还是生产过程优化和改进的重要参考依据。

压铸工艺参数表的主要内容包括以下几个方面:

1.压铸机型号和规格:记录使用的压铸机型号和规格,以便针对不同型号和规格的压铸机采取相应的工艺措施。

2.合金材料:记录使用的合金材料种类和牌号,以便根据合金材料的特性调整工艺参数。

3.压铸压力:记录压铸过程的压力参数,包括高压力、低压力等,以保证铸件的填充和密实。

4.速度:记录压铸过程的速度参数,包括高速、中速、低速等,以保证铸件的质量和生产效率。

5.温度:记录压铸过程中的温度参数,包括熔融温度、压射温度、模具温度等,以保证铸件的凝固和成型质量。

6.充型时间:记录压铸过程中的充型时间,以保证铸件的充型饱满。

7.喷涂时间:记录喷涂时间,以保证涂层的质量和均匀性。

8.铸件的缺陷和质量检测:记录铸件的缺陷和质量检测结果,以便分析和改进工艺。

在实际生产过程中,压铸工艺参数表需要根据实际情况进行调整。

例如,当生产不同结构的铸件时,需要调整压铸压力、速度和充型时间等参数;当使用不同牌号的合金材料时,需要调整熔融温度和模具温度等参数。

通过不断优化和调整压铸工艺参数,可以有效提高铸件的质量和生产效率。

总之,压铸工艺参数表在压铸生产过程中起着举足轻重的作用。

压铸工艺参数理论计算在压铸行业,工艺参数对产品质量的影响更多的是靠试验的方法,许多工程技术人员不能深入的进行分析,生产铸件的条件无法用数据来描述。

本文就压铸工艺参数理论计算和实践两方面进行讨论研究。

压力铸造的主要工艺参数有行程(速度转换点)、速度、时间和压力等。

而本文重点分析速度和行程两个主要参数。

1. 压铸的四阶段压射计算压力铸造工艺参数,首先要定义压铸的四个压射阶段。

1.1.1 第一阶段:慢压射1为防止金属液溅出,冲头越过浇料口的过程,压射的第一阶段通常是缓慢的。

1.1.2 第二阶段:慢压射2金属液以较低的速度运动至内浇口的阶段,主要目的是排出压室内的空气,集中铝液于压室内。

1.1.3 第三阶段:快压射金属液由内浇口填充型腔直至充满为止,主要目的是成型并排出型腔中气体。

1.1.4 第四阶段:增压阶段型腔充满后建立最后的增压,使铸件在高压压力下凝固,从而使铸件致密。

1.2 计算模型1.2.1 根据1.1定义(参照图1),可以得到金属液在各阶段合金液的重量关系式。

G2=G浇G3+G4=G铸+G溢流其中:G3+G4为金属液刚达到内浇口处时冲头端面至冲头停止之间的铝液重量,即为快压射起始点位置至冲头停止行程内金属液的容量。

G铸为铸件重量G溢为溢流系统的重量G2为慢压射2行程内压室能容纳的金属液重量G浇为浇注系统的重量1.2.2 流道中单位时间内不同位置截面中通过合金液的流量关系式(见图2)金属液在流动过程中,单位时间内通过截面的流量Q相等,则Q=V1×S1=V2×S2= V3×S3 (注:V3 × S3是利用等式,而非金属液流量)其中V1:冲头速度S1:冲头面积V2:内浇口速度S2:内浇口面积V3:排气槽气体速度(推荐值75m/s)S3:排气槽的面积1.2.3 压铸时间[1]压铸时间包括充填时间,持压时间及铸件在压铸模型中停留的时间。

1.2.3.1 充填时间:金属液开始进入内浇口到型腔充满所需的时间。

压铸工艺参数的计算从持压终了至开模这段时间,根据铸件厚薄、复杂结构选择。

综合压铸过程的压铸工艺参数压力、速度、温度、时间选项择为:铸件壁厚、结构复杂,压力要大,留模时间要长;铸件壁薄、结构复杂,压射速度要快,模具温度要高;留模时间=产品壁厚X产品壁厚A、填充时间填充时间=0.01x产品壁厚x产品壁厚b、依据模具条件的高速速度高速速度=(产品+溢流重量/压室截面积X填充时间X铝液密度C.依据机器能力的高速速度模具临界速度=550X√(浇口截面积²X压射缸截面积XACC压力X10/(压室截面积³(注:只考虑模具的浇口抵抗,充填抵抗时的实打速度d.确认浇口速度浇口速度=压室截面积/浇口截面积X高速速度(一般为40-60m/s例题:产品壁厚:3mm,产品+溢流重量:510g,压室截面积:19.63cm²,浇口截面积:1.04cm²,铝液密度: 2.6g/cm³,ACC压力:14MPa,压射缸截面积:(π/4×112=95cm²。

a.填充时间=0.01×3×3=0.063sb.高速速度=(510/19.63×0.063×2.6=1.59m/sc.模具临界速度=550X√(1.04²×95×14×19/(19.63³=7.58m/sd.浇口速度=(19.63/1.04X1.59=30.01m/s(3快慢速度转换行程对于铝、镁合金来说,各个压射阶段的切换点尤为重要,比如低速在什么时候转入高速,高速什么时候转为增压等,直接影响到产品的表面和内部质量。

转换行程=空打行程-(产品+溢流重量/压室截面积X熔液密度-余料厚度-1cm(一般考虑到行程开关的反应时间,转换行程可以延长1cm例题:产品+溢流重量:510g,压室截面积:19.63 cm²,空打行程:368mm,余料厚度:23mm,铝液密度: 2.6g/cm³转换行程=36.8-(510/19.63X2.6-2.3-1=235mm二、压力参数(1铸造压力铸造压力是获得铸件组织致密和轮廓的主要因素,又是压铸区别于其他铸造方法的主要特征.其大小取决于压铸机的结构及功率。