汽车齿轮钢棒材连轧过程温度有限元模拟

- 格式:pdf

- 大小:107.72 KB

- 文档页数:3

带钢热连轧过程轧制力有限元模拟

刘洋;周旭东;刑建斌

【期刊名称】《河南科技大学学报(自然科学版)》

【年(卷),期】2006(27)6

【摘要】应用DEFORM-2D软件对带钢热连轧过程的轧制力进行了有限元模拟,并与宝钢轧制力模型进行了比较.模拟结果表明,有限元模型计算的轧制力与现场实测数据接近,且计算精度高于宝钢轧制力模型,该模拟对现场轧制工艺参数的调整优化有重要的参考价值.

【总页数】3页(P1-3)

【作者】刘洋;周旭东;刑建斌

【作者单位】河南科技大学,材料科学与工程学院,河南,洛阳,471003;河南科技大学,材料科学与工程学院,河南,洛阳,471003;太原重型机械集团有限公司,技术中心锻压所,山西,太原,030024

【正文语种】中文

【中图分类】TG335.1

【相关文献】

1.GCr15轴承钢Φ130mm棒材热连轧过程轧制力的数值模拟和分析 [J], 李小龙;周敦世;冯亮

2.TRIP带钢轧后冷却过程温度场的有限元模拟 [J], 洪慧平;康永林;于浩;刘晓;方圆;焦书军

3.带钢热连轧精轧过程轧制力模型研究 [J], 李永辉;王涛;张磊;高璐;郭琦;肖宏;马莉

莉;边靖

4.带钢热连轧换规格轧制力自学习优化 [J], 马更生;彭文;邸洪双;张殿华

5.带钢热连轧过程轧制力三维有限元模拟 [J], 刘洋;周旭东;孟惠霞

因版权原因,仅展示原文概要,查看原文内容请购买。

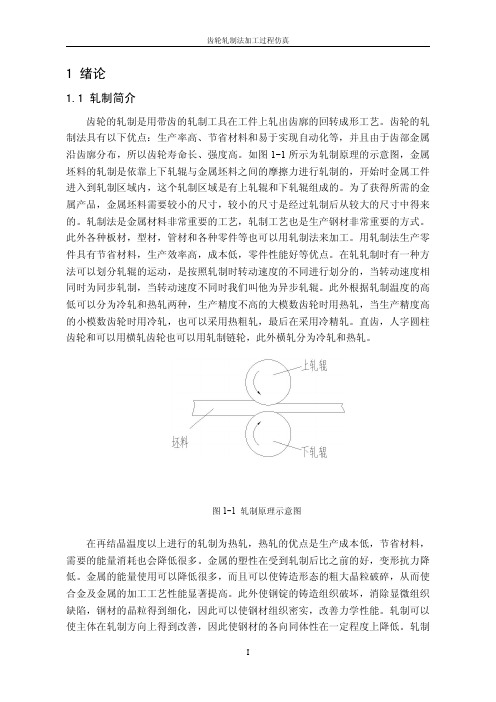

1绪论1.1轧制简介齿轮的轧制是用带齿的轧制工具在工件上轧出齿廓的回转成形工艺。

齿轮的轧制法具有以下优点:生产率高、节省材料和易于实现自动化等,并且由于齿部金属沿齿廓分布,所以齿轮寿命长、强度高。

如图1-1所示为轧制原理的示意图,金属坯料的轧制是依靠上下轧辊与金属坯料之间的摩擦力进行轧制的,开始时金属工件进入到轧制区域内,这个轧制区域是有上轧辊和下轧辊组成的。

为了获得所需的金属产品,金属坯料需要较小的尺寸,较小的尺寸是经过轧制后从较大的尺寸中得来的。

轧制法是金属材料非常重要的工艺,轧制工艺也是生产钢材非常重要的方式。

此外各种板材,型材,管材和各种零件等也可以用轧制法来加工。

用轧制法生产零件具有节省材料,生产效率高,成本低,零件性能好等优点。

在轧轧制时有一种方法可以划分轧辊的运动,是按照轧制时转动速度的不同进行划分的,当转动速度相同时为同步轧制,当转动速度不同时我们叫他为异步轧辊。

此外根据轧制温度的高低可以分为冷轧和热轧两种,生产精度不高的大模数齿轮时用热轧,当生产精度高的小模数齿轮时用冷轧,也可以采用热粗轧,最后在采用冷精轧。

直齿,人字圆柱齿轮和可以用横轧齿轮也可以用轧制链轮,此外橫轧分为冷轧和热轧。

图1-1轧制原理示意图在再结晶温度以上进行的轧制为热轧,热轧的优点是生产成本低,节省材料,需要的能量消耗也会降低很多。

金属的塑性在受到轧制后比之前的好,变形抗力降低。

金属的能量使用可以降低很多,而且可以使铸造形态的粗大晶粒破碎,从而使合金及金属的加工工艺性能显著提高。

此外使钢锭的铸造组织破坏,消除显微组织缺陷,钢材的晶粒得到细化,因此可以使钢材组织密实,改善力学性能。

轧制可以使主体在轧制方向上得到改善,因此使钢材的各向同体性在一定程度上降低。

轧制也可以增加裂纹愈合,降低或消除铸造缺陷,使合金的加工性能得到提高;总之,热轧促进了生产效率,提高了轧制速度,为自动化和连续化创造了条件。

冷轧是与热轧向对应的,冷轧是指轧制过程时的轧制温度低于再结晶温度。

大型内齿圈热处理方法的有限元模拟探讨【摘要】本文主要介绍对大型齿圈的热处理过程的有限元模拟方法。

通过采用有限元软件Deform,模拟温度、应力、碳元素扩散及金属材料的组织相变等各种场的耦合情况;对金属的热处理方法提出有限元方法的解决模式;与实际热处理生产中的问题对比,来验证有限元的可靠程度,探求两者配合的模式。

【关键词】渗碳淬火 Deform 扩散相变【中图分类号】G642 【文献标识码】A 【文章编号】1674-4810(2010)09-0017-02大型齿圈在行星机构中应用广泛,由于其体积较大,属于薄壁结构,这给加工工艺和热处理工艺带来相当大的难度。

热处理的变形和内部组织的分布直接影响齿圈强度、精度等质量指标。

目前有限元方法在各个领域不断地渗透和发展,热处理的领域也是如此,在以往经验摸索的优化模式外,不妨采用有限元数值模式来尝试解决。

热处理是齿圈生产过程中的一道重要工序,它包括渗碳、淬火和回火等过程。

在热处理过程中,特别是在渗碳和淬火过程中,有大量的热处理问题有待解决,比如渗层厚度、齿圈的变形等。

热处理过程中产生的热应力、组织应力等较多的应力共同作用零件;冷却速度不同又带来组织的各种变化,这些都使热处理问题变得非常复杂。

随着有限元技术的发展,采用数值模拟技术,建立热处理过程的传热传质、组织转变和热力学的物理冶金模型,能够预测工件在热处理过程不同时刻的温度场、金相组织和力学性能的分布状态,从而为生产提供更准确的信息。

本文采用一台风力发电机组齿轮箱内的大型内齿圈为分析目标,对其在渗碳淬火热处理的过程进行数值模拟。

一热处理有限元模型的建立齿圈是轴对称结构,为了节约计算资源,只是拿出一个齿来做分析,添加轴对称约束,有限元网格采用四面体单元,由于渗透淬火对表层材料的变化影响大,所以网格单元在外层加密(见图1),齿圈材料为低碳合金钢,毛坯为铸件。

对热处理工艺的描述:在渗碳加热前,低碳钢的原始相结构是由铁素体和少量珠光体组成,铁素体量约占整个体积的80%,珠光体占20%。

特殊钢棒线材热连轧过程的有限元模拟与分析的开题报告

一、选题背景

特殊钢棒线材的热连轧过程是一种重要的金属加工方法,广泛应用于建筑、机械、交通、能源等领域。

传统的热轧工艺存在能耗高、质量难以保证等问题,而有限元模

拟技术的发展为解决这些问题提供了新的途径。

二、选题目的

本文旨在通过有限元模拟与分析的方法,研究特殊钢棒线材热连轧过程中的温度场、应力场等关键参数,为改进工艺、提高产品质量提供科学依据。

三、研究内容

1. 热连轧工艺流程及其优缺点的介绍;

2. 有限元模拟原理及方法的探究;

3. 基于有限元模拟平台建立特殊钢棒线材热连轧模型;

4. 模拟分析温度场、应力场等关键参数的变化规律;

5. 结合实验结果对模拟得出的热连轧工艺参数进行优化和验证。

四、研究意义

1. 可以进一步深入了解热连轧过程中温度场、应力场等关键参数的变化规律;

2. 为优化特殊钢棒线材生产工艺提供科学依据;

3. 提高热连轧产品的质量和生产效率,降低能耗。

五、研究方法

1. 理论研究:研究热连轧工艺流程及其优缺点,有限元模拟原理及方法;

2. 计算模拟:基于有限元模拟平台建立特殊钢棒线材热连轧模型,模拟分析温度场、应力场等关键参数的变化规律;

3. 实验研究:结合实验结果对模拟得出的热连轧工艺参数进行优化和验证。

六、预期结果

通过有限元模拟与分析的方法,可以得到特殊钢棒线材热连轧过程中的温度场、应力场等关键参数的变化规律,并优化热连轧工艺参数,提高产品质量和生产效率。