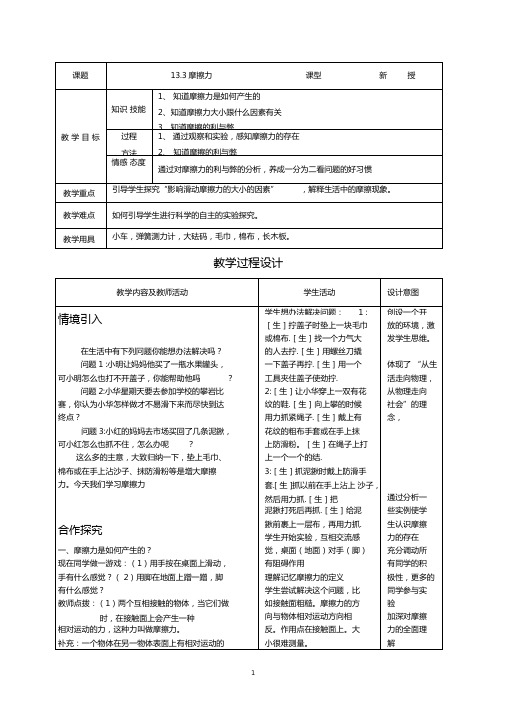

13.3摩 擦 力

- 格式:doc

- 大小:198.00 KB

- 文档页数:4

§13.1带传动的类型和应用§13.2带传动的受力分析§13.3带传动的应力分析§13.4 带传动的工作能力§13.5 带传动的弹性滑动与传动比§13.6 普通V 带传动的设计与计算§13.7 V 带轮的结构§13.8 带传动的张紧和维护第13章带传动2.带传动的失效形式、设计准则;3.带传动的弹性滑动与打滑概念;1.带传动的受力分析、应力分析;4.带传动的参数选择。

第13章带传动重点13.1带传动的类型和应用带传动是二个或多个带轮间用带作为挠性件拉曳零件的传动,工作时借助零件之间的摩檫来传递运动与动力。

传动1传动2带的传动过程原动机转动驱动主动轮主动轮转动带与轮的摩擦力从动轮转动13.1带传动的类型和应用一. 带传动的类型13.1带传动的类型和应用一.带传动的类型点击小图看运动图13.1带传动的类型和应用V 带传动和平带传动的比较平型带摩擦力F fQf N f F f ⋅=⋅=两种传动的摩擦力的对比其中:Q —工作载荷;N —带和轮间压紧力;f —摩擦数。

V 型带摩擦力F f ′2sin2 ϕQ N =根据力平衡条件2sin2ϕN Q =Qf Q f Q fN f F f /2sin2sin2/====ϕϕ f ′—当量摩檫系数V 带传动和平带传动的比较V带传动的摩擦力>平带传动的摩擦力1)摩擦力增大,可减小包角;导致①许用较大的传动比i ②许用较小的中心距α;2)摩擦力增大,在载荷较大的传动中仍能正常工作;两种传动优缺点对比¾V 型带传动优点3)带无接头,工作平稳。

V 带传动和平带传动的比较1)V 带轮制造费用高;2)V 带厚不易弯曲,弯曲应力增大,寿命减短;在优缺点对比的许多场合下,其优点更为重要,故V 带应用多于平型带。

V 带传动和平带传动的比较V 型带传动缺点节线当V 带垂直其底边弯曲时,在带中保持原长度不变的任意一条周线。

摩擦与润滑基本知识1.摩擦产生的原因:当接触表面粗糙度较大时,接触表面凹凸不平处相互啮合,摩擦力的主要因素表现为机械啮合;当接触表面粗糙度较小时,两接触面的分子相互吸引,摩擦力的主要因素表现为表面分子的吸引力。

2.根据物体的表面润滑程度,滑动摩擦可分为干摩擦、液体摩擦、界限摩擦、半液体和半干摩擦等。

2.1干摩擦:在摩擦表面之间,完全没有润滑油和其他杂质,摩擦表面之间作相对运动时所产生的摩擦叫做干摩擦。

例如制动闸瓦与制动轮作相对运动时即产生干摩擦。

2.2液体摩擦:在两个滑动摩擦表面之间,由于充满润滑剂,因而表面不发生直接接触,摩擦发生在润滑剂的内部,叫液体摩擦。

例如空气压缩机的主轴瓦。

2.3界限摩擦:两个滑动摩擦表面之间由于润滑剂供应不足,无法建立液体摩擦,只能依靠润滑剂中的极性油分子在摩擦表面形成一层极薄的油膜,属于液体摩擦过渡到干摩擦的最后界限。

3.零件磨损的主要形式:3.1磨粒磨损:有硬质微粒进入摩擦表面间时,摩擦表面被硬粒切下或擦下切屑而形成的刮伤。

3.2刮研磨损:由摩擦表面的微观不平度而发生的磨损,主要是较硬的一面对较软的一面形成切削。

3.3点蚀磨损:表面上有重复的接触应力,在表面上引起微观裂痕,这些裂痕逐渐扩大,形成麻斑式的剥落。

3.4胶合磨损:摩擦表面润滑油不足,当滑动速度较高、压强过大时,局部的摩擦变形热量和塑性变形热量,使较软的材料局部熔化,粘在另一表面上而被撕下来的磨损。

3.5塑性变型:表面发生了塑性变形的一种摩擦。

3.6金属表面的腐蚀:金属表面层氧化,变成松软多孔,易于脱落,丢失耐磨强度的状态。

实例一,摩擦的规律:同类纯金属间的摩擦因数比异类纯金属间和同类合金间的摩擦因数大得多。

4.影响磨损的因素和减小磨损的途径4.1润滑:轴径与轴瓦建立液体摩擦的必要条件是a、合适的间隙配合,确保油膜形成;b、润滑油充足,具备必要的压力和速度;c、轴径要有足够的转速;d、轴径与轴承配合表面的加工精度要适当;e、注油孔和油槽要设计在轴承承载区以外。

各种材料摩擦系数表摩擦系数是指两表面间的摩擦力和作用在其一表面上的垂直力之比值。

它是和表面的粗糙度有关,而和接触面积的大小无关。

依运动的性质,它可分为动摩擦系数和静摩擦系数。

现综合具体各种材料摩擦系数表格如下。

注:表中摩擦系数是试验值,只能作近似参考固体润滑材料固体润滑材料是利用固体粉末、薄膜或某些整体材料来减少两承载表面间的摩擦磨损作用的材料。

在固体润滑过程中,固体润滑材料和周围介质要与摩擦表面发生物理、化学反应生成固体润滑膜,降低摩擦磨损。

中文名固体润滑材料米用材料固体粉末、薄膜等作用减少摩擦磨损使用物件齿轮、轴承等目录1. 1基本性能2. 2使用方法3. 3常用材料基本性能1)与摩擦表面能牢固地附着,有保护表面功能固体润滑剂应具有良好的成膜能力,能与摩擦表面形成牢固的化学吸附膜或物理吸附膜,在表面附着,防止相对运动表面之间产生严重的熔焊或金属的相互转移。

2)抗剪强度较低固体润滑剂具有较低的抗剪强度,这样才能使摩擦副的摩擦系数小,功率损耗低,温度上升小。

而且其抗剪强度应在宽温度范围内不发生变化,使其应用领域较广。

3)稳定性好,包括物理热稳定,化学热稳定和时效稳定,不产生腐蚀及其他有害的作用物理热稳定是指在没有活性物质参与下,温度改变不会引起相变或晶格的各种变化,因此不致于引起抗剪强度的变化,导致固体的摩擦性能改变。

化学热稳定是指在各种活性介质中温度的变化不会引起强烈的化学反应。

要求固体润滑剂物理和化学热稳定,是考虑到高温、超低温以及在化学介质中使用时性能不会发生太大变化,而时效稳定是指要求固体润滑剂长期放置不变质,以便长期使用。

此外还要求它对轴承和有关部件无腐蚀性、对人畜无毒害,不污染环境等。

4)要求固体润滑剂有较高的承载能力因为固体润滑剂往往应用于严酷工况与环境条件如低速高负荷下使用,所以要求它具有较高的承载能力,又要容易剪切。

使用方法1)作成整体零件使用某些工程塑料如聚四氟乙烯、聚缩醛、聚甲醛、聚碳酸脂、聚酰胺、聚砜、聚酰亚胺、氯化聚醚、聚苯硫醚和聚对苯二甲酸酯等的摩擦系数较低,成形加工性和化学稳定性好,电绝缘性优良,抗冲击能力强,可以制成整体零部件,若采用环璃纤维、金属纤维、石墨纤维、硼纤维等对这些塑料增强,综合性能更好,使用得较多的有齿轮、轴承、导轨、凸轮、滚动轴承保持架等。

耐摩擦色牢度:AATCC摩擦测试仪法AATCC RA38技术委员会于1936年制定:1937年、1952年、1957年、1961年、1969年、1972年、1985年、1988年、1996年、2004年、2005年、2007年修订;1945年、1989年重新审定;1968年、1974年、1977年、1981年、1995年、2001年编辑修订并重新审定;1986年、2002年编辑修订;部分等效于ISO105-X12。

1.目的和范围1.1本测试方法用来评定有色纺织品表面因摩擦颜色转移到其他表面的程度。

适用于各种纤维的、各种类型的有色纱线和织物,包括染色织物、印花织物和其他有色织物。

不推荐用于地毯和面积太小的印花纺织品。

1.2测试方法使用摩擦白布,包含干的和已用水湿润的。

1.3因水洗、干洗、收缩、熨烫、整理等等可能影响颜色的转移程度,所以可在整理前、整理后或一并进行试验。

2.原理2.1在规定条件下,有色试样与摩擦白布进行摩擦2.2沾色摩擦白布与沾色灰卡或沾色彩卡比较,对沾色摩擦白布评价并确定级数。

3.术语3.1色牢度:材料暴露在加工、测试、储存或使用种可能遇到的环境下的耐颜色变化,或染料向贴衬材料转移的能力。

3.2摩擦脱色:通过摩擦,颜色从色纱或者有色织物表面转移到另一个表面或同一织物的邻近区域。

4.安全预防措施本安全各预防措施仅供参考。

这些措施有助于测试过程,但未包含所有的内容。

在本测试方法中,使用者有责任在处理材料时采用安全各正确的技术;须向制造商咨询有关材料的详尽信息,如材料的安全参数和其他建议;须向“美国职业安全卫生管理局”(OSHA)咨询并完全遵守其标准和规定。

4.1应遵守良好的实验室规范,在所有实验场所要佩戴防护镜。

5.仪器和材料5.1 AATCC耐摩擦色牢度测试仪或者类似的供替换的仪器(见13.2、13.3和图1)5.2摩擦白布,剪成50mm正方(见13.4)5.3 AATCC沾色彩卡(见13.5)5.4 沾色灰卡(见13.5)。