可维修性简介

- 格式:ppt

- 大小:284.00 KB

- 文档页数:40

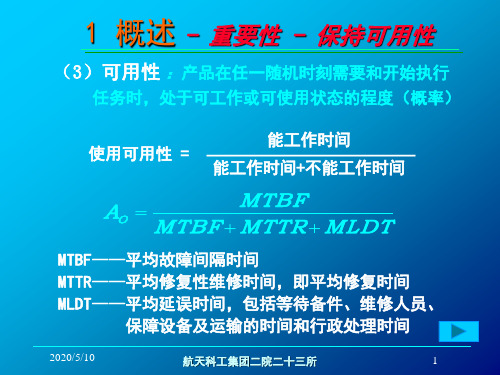

产品可靠性与可维护性评估产品的可靠性和可维护性是制造商和消费者关心的重要指标。

可靠性指产品在规定条件下连续工作所需的时间和性能稳定性,而可维护性则是指产品在出现故障时进行维修和保养所需的时间和难度。

本文将探讨如何评估产品的可靠性和可维护性,并提供相关的方法和工具。

一、可靠性评估方法1. 故障率评估故障率是评估产品可靠性的重要指标之一。

它描述了在特定时间和条件下产品出现故障的概率。

常用的故障率计算方法包括可靠性预测模型和可靠性增长模型。

可靠性预测模型一般基于历史故障数据和可靠性理论,通过统计分析和模拟计算来预测产品的故障率。

可靠性增长模型则是指通过产品在运行中不断收集的故障数据来估计故障率。

2. 评估产品寿命产品寿命是产品可靠性的重要指标之一。

评估产品寿命时,可以考虑多种因素,如材料质量、工艺技术、环境条件等。

通过实验室测试和实际使用中数据的收集,可以确定产品的寿命分布函数,并计算出平均寿命和可靠度。

3. 可靠性验证在产品开发过程中,进行可靠性验证是必要的一步。

可靠性验证通过实际测试和验证,检验产品是否符合设计要求和用户需求。

常用的可靠性验证方法包括加速寿命试验、可靠度增长试验和可靠性确认试验。

其中,加速寿命试验通过加速产品的工作条件来提前暴露潜在的故障,以评估产品的可靠性。

可靠度增长试验则通过长时间运行和收集故障数据来验证产品的可靠性。

而可靠性确认试验则是通过对已修复故障产品进行再测试,以确保产品已修复并符合可靠性要求。

二、可维护性评估方法1. 故障诊断与分析故障诊断与分析是评估产品可维护性的重要手段之一。

通过对产品故障进行诊断和分析,可以确定故障原因和解决方法。

常用的故障诊断与分析方法包括故障树分析、故障模式与影响分析和故障树分析等。

2. 维修性评估维修性评估是评估产品可维护性的关键环节之一。

它包括维修时间、维修难度、维修工具和维修手册等方面的评估。

通过对维修过程的模拟和分析,可以评估产品的维修性,并提出相应的改进措施。

可靠性、维修性和保障性国外直升机可靠性、维修性和保障性发展综述1. 引⾔可靠性、维修性和保障性(RMS)是响影军⽤直升机作战效能、作战适⽤性和寿命周期费⽤的关键特性。

特别是在现代⾼技术战争中,RMS成为武装直升机战⽃⼒的关键因素。

美国武装直升机AH-64“阿柏⽀”由于在研制中重视RMS⼯作,具有较⾼的RMS⽔平,保证AH-64具有较的战备完好性和任务成功概率。

在1990年12⽉⾄1991年4⽉的海湾战争中,美国陆军101师攻击直升机营的8架AH-64直升机,突袭伊拉克,摧毁了通往巴格达沿途的雷达站,为盟国空军执⾏空战任务开辟了空中通道,仅在2⽉28⽇,第⼀武装分队的AH-64摧毁了36辆坦克,俘获了850名伊军官兵。

在海湾战争中,美军出动了288架AH-64,累计飞⾏18700⼩时,仅有⼀架AH-64被地⾯炮⽕击落,在“沙漠盾牌”和“沙漠风暴”⾏动中,AH-64的能执⾏任务率分别达到80%和90%,超过了设计要求。

AH-64的战例充分表明,RMS是现代武装直升机形成战⽃⼒的基础,是发挥其作战效能的保证,也是现代军⽤直升机设计中必须考虑的、与性能同等重要的设计特性。

2. 国外直升机RMS技术的发展随着直升机在现代战争中和国民经济建设中的作⽤及地位的⽇益提⾼,直升机RMS越发引起各⼯业发达国家的重视,特别是对直升机可靠性和安全性问题早就得到重视;随着武装直升机的应⽤与发展、机载雷达及⽕控系统的可靠性及维修性也相继引起各国军⽅的重视;近⼗多年来,尤其是海湾战争之后,为了满⾜现代⾼技术战争的需要,要求直升机具有快速出动能⼒和⾼的战备完好性,降低武装直升机的寿命周期费⽤,要求直升机具有低的维修⼯时、少量维修⼈⼒、少量备件和良好的测试性和保障性。

总的说来,近50年来,国外直升机RMS技术的发展⼤⾄可划分为如下3个阶段。

2.1 50年代中期⾄60年代末期50年代中期或末期开始研制或60年代初期开始研制、在60年代投⼊服役的直升机,如美国的CH-47A、CH-53A、AH-1A、AH-56A、OH-58A、UH-1A等。

机械系统的可维护性与维修性分析机械系统的可维护性与维修性对于设备的运行和维护都至关重要。

在设计和选择机械系统时,应当考虑这些因素,以确保系统的长期稳定运行和高效维护。

本文将分析机械系统的可维护性与维修性,并提出相应的改善措施。

1. 可维护性分析可维护性是指机械系统设计是否便于进行维护和保养。

一个可维护性良好的机械系统能够减少维护成本和停机时间,提高设备的可靠性和可用性。

首先,机械系统的可维护性与系统的模块化设计密切相关。

模块化设计可以将整个机械系统划分为多个模块,每个模块可以独立维护。

这样一来,在出现故障或需要更换部件时,只需对特定模块进行处理,而不会影响整个系统的正常运行。

其次,机械系统的维护性还与易损部件的设计和选择有关。

合理的易损部件设计可以延长其使用寿命,减少更换的频率。

同时,选择可靠的易损部件供应商也能够提高维护的便利性和效率。

另外,操作人员的培训和使用说明书的完善也是提高机械系统可维护性的重要因素。

操作人员应当接受专业培训,掌握正确的维护方法并能够快速识别和排除故障。

同时,详细的使用说明书能够为操作人员提供操作指南和故障排除方法,提高维护的准确性和效率。

2. 维修性分析维修性是指机械系统出现故障时的修复难易程度。

一个易于维修的机械系统能够快速恢复正常运行,减少停机时间和生产损失。

首先,机械系统的维修性与部件的可更换性有关。

当出现故障时,能够方便地更换故障部件可以节省修复时间。

因此,在设计机械系统时,应当考虑到部件的易更换性,并提供相应的拆卸接口和固定装置。

其次,机械系统的维修性还与故障诊断和故障排除的便利性有关。

设备应当配备完善的故障诊断系统和故障排除方法。

这样一来,当出现故障时,操作人员能够快速准确地诊断和解决问题,提高维修的效率。

同时,维修工具的适用性和维修材料的供应情况也影响着机械系统的维修性。

正确选择维修工具能够提高维修效率和准确性,而维修材料的供应要及时可靠,以确保维修过程的顺利进行。

机械设计的可维修性与可维护性机械设计的可维修性与可维护性是指在机械产品的设计与制造过程中,考虑到产品在使用阶段可能会出现故障或需要维护的情况,从而在设计阶段就考虑到了后期的维修和保养需求。

可维修性和可维护性的良好设计可以有效减少维修时间、成本和资源的浪费,提高机械产品的可靠性、可用性和寿命。

本文将从设计角度探讨机械产品的可维修性与可维护性的重要性以及实现可维修性与可维护性的方法。

一、可维修性的重要性可维修性是指机械产品在发生故障或需要维修时,能够方便、快速地进行维修和更换部件的性能。

良好的可维修性设计可以极大地提高维修的效率和质量,减少停机时间和维修成本。

以下是机械设计的可维修性的重要性:1.节约时间和成本:良好的可维修性设计能够使得维修工作更加简便和高效,减少维修所需的时间。

同时,简化的维修过程可以降低维修成本,减少因维修而造成的停产损失。

2.提高可靠性:可维修性的良好设计可以保证维修人员在进行维修时不会对其他部件造成意外损坏,避免维修错误对整个机械系统的影响,从而提高机械产品的可靠性和稳定性。

3.延长寿命周期:机械产品在使用过程中,由于磨损或老化等原因,会逐渐出现各种故障。

而良好的可维修性设计可以使得维修和更换部件更加方便,延长机械产品的使用寿命。

二、可维修性的设计方法为了实现机械产品的良好可维修性,设计人员可以采取以下方法:1.模块化设计:将机械产品拆分为多个模块,每个模块都能够独立安装和拆卸,便于维修和更换故障部件。

同时,模块化设计可以使得制造和装配过程更加简化和高效。

2.易失性设计:在机械产品的设计中,有些部件是容易出现故障的,设计人员可以将这些易失性部件进行特殊标识,使得维修人员在维修时能够更加关注和检查这些部件,提高发现和解决故障的效率。

3.标准化部件:选择通用标准部件进行设计和制造,有助于降低维修和更换部件的难度。

此外,标准化部件也有利于备件的储存和管理。

4.合理布局与标识:在机械产品的设计中,要合理布局各个部件和连接,使得维修过程更加顺畅和简单。