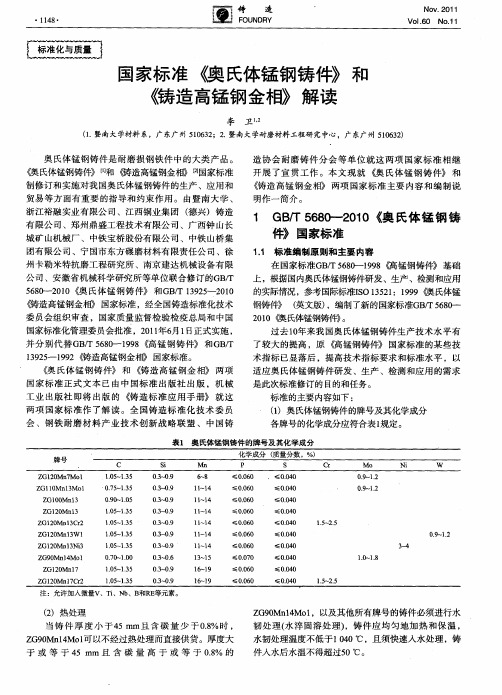

奥氏体锰钢耐磨性的几点评述

- 格式:pdf

- 大小:275.37 KB

- 文档页数:4

Mn13高锰耐磨钢的优异性能Mn13钢板是一种奥氏体淬火钢,在受到振动或材料强烈冲击后具有很高的耐磨性。

它在冲击载荷和磨损条件下使用,并具有表面奥氏体组织变形引起的马氏体相变。

表面层的硬度和强度随组织相强度的变化和位错的增强而急剧增加,但内层基体的仍然是奥氏体并且仍然具有很高的塑性韧性。

实际使用结果表明,这种钢在变形层具有明显的加工硬化现象,表面硬度大大提高。

具有高硬度的硬化层可以抵抗冲击磨料磨损。

高锰钢在强冲击磨料磨损的条件下具有优异的抗磨性能,并具有更大的抗冲击性和耐磨性。

冲击载荷低时,Mn13钢板的表面硬度可达到HB300-400,冲击载荷高时可达到HB400-500。

Mn13钢板用途

Mn13高锰耐磨钢主要应用于抛丸机、球磨机衬板、粉碎机、发电厂扇磨叶片等。

Mn13具有高耐磨的表面层和良好的冲击韧性,许多新型材料和现代表面工程技术在性价比上仍无法与高锰钢相比。

高锰耐磨钢厂家

上海频开实业有限公司位于国内现有规模较大的钢材市场——乐从钢铁世界,供应涟钢Mn13高锰耐磨钢,可供规格4-25mm,代订期货,是集原材料供应、加工、物流配送于一体的现代化企业。

常见奥氏体不锈钢的力学性能常见奥氏体不锈钢的力学性能奥氏体系列不锈钢为Fe-Cr-Ni系列或Fe-Cr-Mn系列。

从低温到高温都具有稳定的优良的力学性能。

在920~1150°C温度进行固溶化热处理无变态点,依靠快速冷却成为非磁性的安定的具有的耐蚀性能的奥氏体组织。

奥氏体系列不锈钢的力学性能如下表所示:奥氏体系列不锈钢的力学性能奥氏体系列不锈钢与马氏体、铁素体系列不锈钢相比较,因富有延伸性和屈服比(屈服强度/抗拉强度)小等,所以其加工性十分优越。

但其加工硬化性大,其中SUS301(17Cr-7Ni)*容易硬化。

依据钢中不同所表现出的加工硬化性,依靠奥氏体稳定程度的不同而定。

奥氏体稳定度可由含有结晶粒度(GSN)的计算式求得:MdSO=551-462(C+N)-9.2Si-8.1Mn-13.7Cr-29(Ni+Cu)-18.5Mo-68Nb-1.4(ASTMG.S.N-8.0)MdSO值(施予30%变形量时,产生50%的马氏体的温度)越小,则奥氏体相就越稳定,而加工硬化性小。

这种现象是由于加工感应而变态所产生的;在金相组织上面心立晶格(Y)相受到冷加工,则变为体心立方晶格(α')相而发生马氏体变态。

这种变态还受加工温度及加工速度的影响,也即加工硬化性被加工条件所左右。

近来,巧妙地利用加工温度,将以前不可能进行的超深拉深在一定温度的情况下拉深成功。

在拉深加工中,以加工硬化系数(n值)作为加工性能指标。

奥氏体系列不锈钢的SUS304(18Cr-8Ni)*大为0.50,铁素体系列不锈钢的SUS430(18Cr)为0.22o奥氏体系列代表钢种的S∪S304(18Cr-8Ni)称为准稳定奥氏体系列,固溶化热处理后为非磁性,常温加工后,容易变态为马氏体而具有磁性。

但是,SUS305(18Cr-12Ni),因其奥氏体相是稳定的,冷加工不会引发马氏体转变,加工以后仍为非磁性。

有效地利用S∪S301(17Cr-7Ni)的加工硬化性,将其变为高强度不锈钢应用于制作弹簧或制造车辆材料。

奥氏体(A)

在一般碳钢、合金钢中奥氏体是高温相,室温时很少有奥氏体出现。

只有在锰、镍含量高的合金钢中,常温才有奥氏体组织。

虽然其硬度不高(与珠光体差不多).但在受到高应力强磨损的冲击、压力作用下,表面会形成高硬度的加工硬化层〔如高锰钢、超高锰钢、中锰钢)。

高锰钢等在高应力的作用下耐磨性较高,但在低应力作用下其加工硬化率较低(即磨后硬度低),耐磨性不如马氏体淬火钢。

因此,在各类球磨机上。

特别是磨煤的球磨机上,应淘汰高锰钢等奥氏体锰钢。

奥氏体的耐磨性虽然不高,但比珠光体要高得多。

在淬火、回火钢和合金白口铸铁中,淬火组织中不可避免地会出现一些残余奥氏体二残余奥氏体是不稳定组织,在应力作用下会转变成马氏体。

当这种转变在金属表面(磨损面)上发生时,会因体积的膨胀而萌生裂纹,致使金属表面层层剥落。

残余奥氏体在承受高应力、硬磨料磨损时,有时也有助于提高耐磨性。

但在实践中大多数材料的生产工艺都尽量让残余奥氏体的量减少到最低。

生产高锰钢要知道的知识梳理1奥氏体耐磨高锰钢的两个重要特性奥氏体耐磨高锰钢的两个重要特性是优异的加工硬化能力和高的冲击韧性,经强烈冲击变形后,其表层硬度可从HB170-230提高到HB500-800,而硬化层内侧仍保持为高韧性的奥氏体组织。

因而不仅具有良好的安全可靠性,而且具有较高的抗冲击磨料磨损的能力。

高锰钢在高冲击负荷作用下才能表现出最佳的耐磨性,在此情况下要有良好的冲击韧性。

因此被广泛应用于冶金、矿山、建材、电力和铁路等部门所使用的耐磨件上,如挖掘机铲齿、球磨机衬板、锤式破碎机锤头及衬板、拖拉机履带板和铁路道岔等。

2标准型奥氏体高锰钢标准型奥氏体高锰钢的主要化学成分是碳和锰,经水韧处理后可以获得单一的奥氏体组织。

高锰钢中锰的主要作用是稳定奥氏体组织,在钢中扩大Y相区。

钢中含锰量的选择,主要决定于工况条件、铸件的结构尺寸等几个方面的因素。

厚壁铸件为保证热处理时不致析出碳化物,一般锰的含量高些。

用于强烈冲击条件的高锰钢铸件,含锰量应该高些。

含锰量一定时,适当提高含碳量可以改善耐磨性,但是含碳量超过1.5%时,对耐磨性的影响则不明显。

而且提高含碳量在改善高锰钢耐磨性的同时,会明显降低材料的冲击韧性。

高锰钢在高冲击负荷作用下才能表现出最佳的耐磨性,在此情况下要有良好的冲击韧性。

因此,为了使高锰钢具有较好的耐磨性和冲击韧性的配合,含碳量不宜过高。

M/C=10,可得到较好的强韧性配合。

3高锰钢的不适应性高锰钢优异的耐磨性是建立在加工硬化的基础上,需要在高应力下才能充分加工硬化,但就耐磨件工作条件而言,高应力工况不足,绝大部分都是在中低应力状态下工作,因而高锰钢不易被加工硬化,耐磨性不能充分发挥。

在固溶处理后的水淬过程中受冷却速度的限制,容易析出脆性碳化物,引入脆性相,对于厚大断面工件,心部常常出现碳化物,从而降低使用性能;寒冷条件下使用的高锰钢常出现脆断现象;在高温或湿磨的条件下腐蚀磨损;在铸造过程中,晶界出现碳化物。

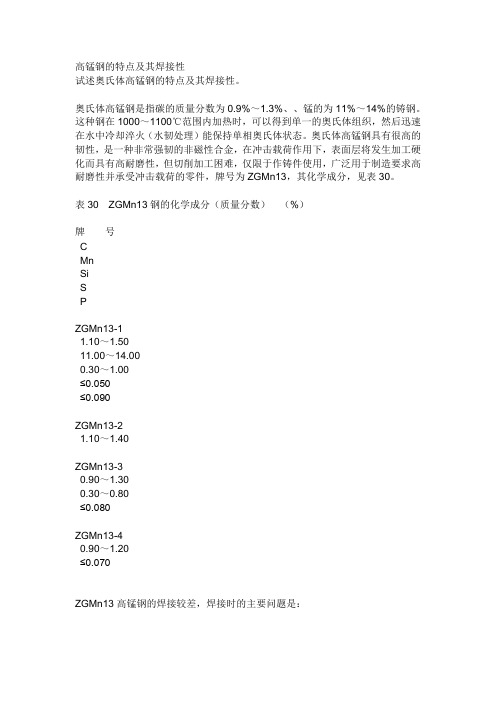

高锰钢的特点及其焊接性试述奥氏体高锰钢的特点及其焊接性。

奥氏体高锰钢是指碳的质量分数为0.9%~1.3%、、锰的为11%~14%的铸钢。

这种钢在1000~1100℃范围内加热时,可以得到单一的奥氏体组织,然后迅速在水中冷却淬火(水韧处理)能保持单相奥氏体状态。

奥氏体高锰钢具有很高的韧性,是一种非常强韧的非磁性合金,在冲击载荷作用下,表面层将发生加工硬化而具有高耐磨性,但切削加工困难,仅限于作铸件使用,广泛用于制造要求高耐磨性并承受冲击载荷的零件,牌号为ZGMn13,其化学成分,见表30。

表30 ZGMn13钢的化学成分(质量分数)(%)牌号CMnSiSPZGMn13-11.10~1.5011.00~14.000.30~1.00≤0.050≤0.090ZGMn13-21.10~1.40ZGMn13-30.90~1.300.30~0.80≤0.080ZGMn13-40.90~1.20≤0.070ZGMn13高锰钢的焊接较差,焊接时的主要问题是:⑴热影响区碳化物的析出高锰钢经1050℃水韧处理后,碳全部固溶于奥氏体中,室温下呈单相奥氏体组织,具有良好的韧性,但当重新加热超过250℃时,碳就会沿晶界析出碳化物,使材料的韧性大大下降,因此焊补后,在热影响区的一个区段内会不同程度地析出碳化物,不仅失去韧性变脆,而且还会降低耐磨性和冲击韧度。

解决的措施是加快施焊时焊件的冷却速度,缩短在高温下停留的时间,以减少碳化物的析出。

⑵热裂纹倾向严重ZGMn13高锰钢的线膨胀系数是低碳钢的1.6倍,但热导率仅是低碳钢的1/6,所以焊接时会产生很大的应力,在S、P有害杂质的作用下,产生焊缝热裂纹和热影响区的液化裂纹。

解决的措施是严格控制母材中的S、P 含量,特别是焊接材料中的S、P含量;其次是采用锤击焊缝等工艺措施,减少焊接应力。

46 如何正确地选用ZGMn13奥氏体高锰钢焊接时的焊接材料?⑴焊条用于ZGMn13奥氏体高锰钢焊接的焊条为低碳钢焊芯,并在药皮中加入适量合金元素,使熔敷金属得到高锰钢的化学成分和力学性能。

第12期㊀山西焦煤科技㊀No.122019年12月㊀㊀Shanxi Coking Coal Science &Technology㊀㊀Dec.2019㊀㊃试验研究㊃㊀㊀收稿日期:2019-10-13作者简介:温㊀华(1977 ),男,山西灵石人,2000年毕业于太原理工大学,工程师,主要从事煤矿机电管理工作(E-mail)135********@奥氏体与马氏体耐磨钢磨损性能及机理的研究温㊀华(山西焦煤集团机电部,山西㊀太原㊀030021)㊀㊀摘㊀要㊀采用M-2000多功能摩擦磨损试验机,对奥氏体型耐磨钢(奥氏体中锰钢㊁Mn13)及马氏体型耐磨钢(HARDOX400㊁HARDOX500㊁JFE-EH450)分别进行了200N ㊁600N 载荷下的干摩擦与石英砂摩擦实验,对比研究了各耐磨钢的磨损性能及磨损机理㊂实验结果表明,在4种摩擦条件下,中锰钢的耐磨性最好,且随着载荷的增加,中锰钢的亚表层硬度随之上升㊂在干摩擦实验条件下,5种耐磨钢的磨损机理主要为疲劳磨损,添加石英砂磨料后,5种耐磨钢的磨损机理主要为磨粒磨损并伴随着疲劳剥落㊂关键词㊀奥氏体钢;马氏体钢;干摩擦;石英砂摩擦;滑动磨损;磨损机理;耐磨性;摩擦系数中图分类号:TD528+.3㊀文献标识码:B㊀文章编号:1672-0652(2019)12-0017-05㊀㊀刮板输送机在煤矿生产中占据着重要的地位㊂刮板运输机结构复杂,其关键部件中部槽易在工作中产生严重磨损,磨损主要来自于矿石冲刷及同机器其他部件间的相互摩擦㊂目前,中部槽材料的使用主要是马氏体及奥氏体耐磨钢,常用的有瑞典奥克隆德HARDOX 系列㊁日本JFE 系列㊁国产NM360和NM400㊁高锰钢系列等[1-4].虽然研究人员对奥氏体耐磨钢㊁马氏体耐磨钢的磨损性能分别进行了大量的研究,但目前还没有见到有关奥氏体高锰钢㊁中锰钢以及马氏体耐磨钢滑动磨损性能综合对比的相关报道㊂选择上海宝钢特钢有限公司新开发的奥氏体中锰钢(中锰钢)以及Mn13㊁HARDOX400(HD400)㊁HARDOX500(HD500)㊁JFE-EH450(JFE)5种耐磨钢为研究对象,通过各种滑动摩擦磨损实验,研究其耐磨性能以及磨损机理㊂1㊀实验材料与方法1.1㊀实验方法与条件GB /T 12444-2006规定,摩擦试样尺寸为10mm ˑ10mm ˑ19mm,摩擦副选用外径50mm㊁内径16mm的GCr15环状轴承钢,摩擦形式为干摩擦㊁石英砂摩擦,石英砂粒径控制在120~150目,流量控制在1.5~2kg /h,摩擦副转速为200r /min,滑动时间为2h,法向载荷为200N㊁600N,实验用试验机为M-2000磨损试验机,试样尺寸图见图1.分别采用HV-1000型显微硬度计㊁SartoriusBP211D 型天平㊁S-3000N 型扫描电镜对试样磨损前后硬度㊁质量变化及表面形貌等进行观察和测量㊂图1㊀试样尺寸图1.2㊀实验材料中锰钢和Mn13都属于奥氏体耐磨钢,其基体硬度低于其他钢种,且韧性好;而日本产JFE 钢以及瑞典产HD400及HD500钢属于马氏体耐磨钢,硬度及强度依次升高,但塑韧性较差㊂5种耐磨钢的基本力学性能指标见表1,基体金相组织见图2.表1㊀5种耐磨钢的基本力学性能表材料抗拉强度/MPa 断后伸长率/%冲击吸收功/J 硬度/HV 中锰钢750.714.4140.3225Mn13810.729.888.3195HD400118812.9186.4410JFE1099.09.467.3450HD5001542.77.438.4490图2㊀5种耐磨钢金相组织图2㊀实验结果2.1㊀磨损性能在200N 及600N 载荷下分别进行干摩擦及石英砂摩擦实验,其磨损失重情况见图3.当载荷条件相同时,石英砂摩擦造成耐磨钢的磨损失重相较于干摩擦有大幅增加㊂在都处于干摩擦的条件时,奥氏体和马氏体耐磨钢的磨损失重相近,而在石英砂摩擦下,奥氏体中锰钢体现出优异的耐磨性能,其磨损失重远低于其他钢种,而Mn13相对较差,马氏体耐磨钢中JFE 的磨损失重较高,均高于HD400和HD500.结果显示,在摩擦条件相同时,载荷越大,各耐磨钢的磨损失重越大㊂不同条件下各耐磨钢的摩擦系数对比见图4.由图4a)㊁b)对比可知,在摩擦初期,随着载荷的增大,曲线剧烈波动时间减小㊂载荷200N 与600N 干摩擦实验条件下,其摩擦系数μ在稳定阶段的波动性较小,同时200N 载荷下各钢种摩擦系数均高于600N.由图4a)可知,Mn13摩擦系数最大,中锰钢其次,另图3㊀不同条件下各耐磨钢的磨损失重图外3种马氏体耐磨钢摩擦系数较小且相差不大㊂由图4b)可知,5种耐磨钢摩擦系数相差较小,但两种奥氏体耐磨钢的摩擦系数高于3种马氏体耐磨钢㊂由图4c)㊁d)可知,添加石英砂磨料后,摩擦系数先升高,然后上下波动,其波动幅度明显大于干摩擦条件下㊂由图4c)可知,马氏体耐磨钢的摩擦系数略高于奥氏体耐磨钢,而当载荷增加至600N 时,几种耐磨钢的摩擦系数都显著降低,中锰钢的摩擦系数明显高于其他4种耐磨钢,高锰钢与马氏体耐磨钢的摩擦系数基本在同一范围内波动㊂2.2㊀磨损形貌干摩擦下载荷200N㊁600N 时的表面磨损形貌分别见图5,图6.由图5可知,200N 干摩擦时,Mn13表面有一定量剥落层,而中锰钢没有剥落层,但是存在一些犁沟㊂马氏体耐磨钢相比于两种奥氏体耐磨钢,表面出现了较多剥落坑㊂JFE 表面剥落最严重,且剥落坑中存在大量剥落颗粒,而HD400与HD500表面疲劳坑较少,HD400表面附着有剥落颗粒,而HD500表面不存在剥落颗粒,但存在少量层片状凸起㊂由图6可知,5种耐磨钢表面都出现了大量的疲劳剥落坑,试样表面的剥落坑面积相比于200N载荷下试样表面剥落坑的面积较大㊂5种耐磨钢中,中锰钢与HD500表面疲劳剥落层较少,而Mn13㊁HD400与JFE 表面都存在大量剥落坑与层片状凸起㊂石英砂磨擦下200N㊁600N 载荷时各钢滑动磨损下表面形貌见图7,图8.实验中使用摩擦的石英砂硬度约为900~1100HV,而中锰钢与高锰钢表面硬度均小于280HV,HD400㊁JFE 和HD500钢的表面硬度约为400HV㊁450HV 和500HV,因此属于硬磨㊃81㊃山西焦煤科技2019年第12期㊀㊀图4㊀不同条件下各耐磨钢的摩擦系数图图5㊀干摩擦下载荷200N时表面磨损形貌图图6㊀干摩擦下载荷600N 时表面磨损形貌图料磨损㊂从图中可以看出,3种马氏体耐磨钢表面破坏机制主要为石英砂对其表面造成的凿削,而中锰钢与高锰钢表面既存在凿削,又存在犁沟㊂而在摩擦磨损过程中,凿削使表面材料直接脱离磨损面,因此直接造成磨损失重㊂由图7可知,3种马氏体钢中,HD400表面凿削最严重而且存在大量由石英砂压入表面而造成的挤压变形与疲劳剥落,而JFE 和HD500表面的凿削坑要浅而且表面挤压变形较少㊂在中锰钢的表面可以看见轻微的切削痕迹和犁沟,有较少的凿坑;Mn13材料的表面可以发现许多切削痕迹与凿坑,而中锰钢表面切削痕迹比较少,但是凿坑较多㊂图7㊀石英砂摩擦下载荷200N 时表面磨损形貌图㊃91㊃2019年第12期温㊀华:奥氏体与马氏体耐磨钢磨损性能及机理的研究图8㊀石英砂摩擦下载荷600N时表面磨损形貌图由图8可知,3种马氏体耐磨钢的表面凿坑与反复碾压形成的疲劳剥落增多,表面塑性变形程度加大,且此时HD500㊁JFE和HD400表面形貌差别不大,都可以看到大量凿坑和疲劳剥落㊂两种奥氏体耐磨钢表面的犁沟与切削相比于200N载荷下的表面形貌减少,表面较为平整㊂2.3㊀中锰钢的加工硬化性能中锰钢在不同条件下的加工硬化能力见图9.在600N时,干摩擦和石英砂摩擦条件下,中锰钢亚表层硬度高达550HV,高于其他3种马氏体钢㊂而在200N石英砂条件下中锰钢亚表层最高硬度达450HV;另外在200N干摩擦时,中锰钢亚表层硬度为375HV,加工硬化程度最小㊂图9㊀中锰钢在不同条件下的加工硬化能力图3㊀分析与讨论干摩擦试验刚开始时,表面温度增加较慢㊂犁沟切削作用使初期阻力较大,其中摩擦产生的磨屑对其也有影响㊂随着磨损程度的加深,试样的接触面积增加,导致摩擦系数在磨损一开始较大,后期则呈逐渐下降趋势㊂磨损程度进一步加深,摩擦会导致温度上升,摩擦系数也变大㊂载荷的增大也会导致其温度升高,试样出现软化现象,摩擦系数降低㊂在200N时,摩擦系数曲线出现逐渐上升的趋势;在600N时,摩擦系数曲线则出现了先逐渐上升而后慢慢下降的现象㊂在石英砂摩擦下,其部分热量被石英砂带走,达到相对平衡后,可以保持一个较低的表面温度,这时温度对其影响较小㊂在载荷不同的石英砂摩擦条件与干磨料磨损条件下,5种耐磨钢的耐磨性表现出了较大的差异㊂干磨料磨损时,3种马氏体耐磨钢中,JFE磨损最严重,这是由于JFE本身的组织中残余奥氏体分布不均匀,内部存在块状碳化物,碳化物硬度较高,在试样受到压应力时,碳化物与奥氏体之间较容易产生裂纹,因此造成材料剥落,故磨损失重最大㊂石英砂磨料摩擦时,石英砂的硬度比马氏体耐磨钢高,在磨损过程中,石英砂很容易对马氏体钢表面形成切削和犁沟,材料塑韧性越差,越易发生脆性裂纹的扩展;所以在添加石英砂磨料后,马氏体耐磨钢磨损量变大㊂高锰钢锰含量较高,其稳定性好,加工硬化效果也不显著,而且硬度偏低,石英砂摩擦下,表面较容易产生变形,在石英砂反复的凿削与碾压下,高锰钢表面产生大量疲劳剥落与凿削,而且由于表面硬度较低,在高载荷的反复碾压下表面较为平整㊂中锰钢在4种工况条件下都具有良好的耐磨性,尤其是在添加石英砂磨料后,其耐磨性相比其他4种耐磨钢更强㊂4㊀结㊀论1)4种不同实验条件下,中锰钢耐磨性最优,在干摩擦与石英砂摩擦时,随法向载荷的增加,各钢的磨损量都有所增加㊂2)在干摩擦下,各钢的磨损机理主要为疲劳磨损;在石英砂摩擦下,各钢的磨损机理主要为磨粒磨损以及疲劳剥落㊂具体来说,中锰钢与Mn13磨损表面的破坏机制主要为犁沟与切削,而其他3种马氏体耐磨钢的表面破坏机理主要为凿坑与切削㊂3)中锰钢在600N下,不管是干摩擦还是石英砂摩擦下其加工硬化显著,其亚表层硬度高达550HV,表明其加工硬化程度与载荷有关㊂4)在干摩擦实验条件下,5种耐磨钢的摩擦系数先升高后降低,最后趋于稳定,而在添加石英砂磨料后,摩擦系数先升高,然后发生小范围的波动,并且摩擦系数随着载荷的升高而降低㊂㊃02㊃山西焦煤科技2019年第12期参㊀考㊀文㊀献[1]㊀谢敬佩,王文焱,李继文,等.耐磨奥氏体锰钢[M].北京:科学出版社,2008.[2]㊀陈华辉.耐磨材料应用手册[M].北京:机械工业出版社,2012.[3]㊀汪芙蓉.淬火中厚钢板市场的领导者[J].建筑机械,2007(6):42-43.[4]㊀罗丽军.国外高强度耐磨钢生产概述[J].柳钢科技,2008,14(3):46-48.Comparative Study on Wear Properties and Wear Mechanism ofAustenite and Martensite Wear-Resistant SteelWEN Hua㊀㊀Abstract ㊀Using M-2000multi-functional friction and wear tester,Austenitic wear-resistant steels and Martensit-ic wear-resistant steels were conducted the dry friction and quartz sand friction experiments under 200N and 600N loads respectively compared the wear performance and wear mechanism of various wear-resistant steels.The experi-mental results show that the wear resistance of Medium Manganese steel is the best under four friction conditions,andthe subsurface hardness of Medium Manganese steel increases with the increase of the load.Under the conditions of dry friction experiments,the wear mechanism of the five wear-resistant steels is mainly fatigue wear.With adding quartz sand abrasives,the wear mechanism of the five wear-resistant steels is mainly abrasive wear and accompaniedby fatigue spalling.Key words ㊀Austenitic steel;Martensitic steel;Dry friction;Quartz sand friction;Sliding wear;Wear mecha-nism;Wear resistance;Friction coefficient(上接第12页)参㊀考㊀文㊀献[1]㊀陈春梅.浅谈煤炭精细加工-选煤技术[J].能源与节能,2013(10):124-126.[2]㊀孙南翔,徐志强,曲思建,等.颗粒分布对高浓度水煤浆流变性能的影响[J].煤炭工程,2015(3):122-125.[3]㊀丁仕强,朱㊀波.粒度分布与氧化铁凝聚悬浮体系的流变性[J].过滤与分离,2011(3):5-8.[4]㊀张㊀智,卢旭晨,闫㊀岩,等.碳化硅基浆料的流变性能[J].过程工程学报,2011,10(2):226-230.Study on Dewatering Effect of Slime Sedimentation withFlocculant Type ChangeLI Hongbo㊀㊀Abstract ㊀In order to explore the rheological properties of slime water and find the best conditions for the selec-tion of slime,four flocculants with different potential properties were used to study the effects of different potential changes on the rheology of slime water and the effect of slime sedimentation.Based on factors such as apparent viscos-ity,slime sedimentation speed,and supernatant transmittance,the sedimentation effect of slime water with changing the potential properties of flocculants was studied.The experimental results show that the addition of non-ionic floccu-lants to the long-bituminous coal slime can better improve the sedimentation effect of the slime,while it has little effect on the rheology of the slime suspension.For flocculant of other potential types with smaller addition,Rheology can be better achieved,the suspension,the sedimentation and filtration characteristics are more obvious.With the in-crease of the amount of addition,the suspension rheology and sedimentation filtration characteristics are reduced to va-rying degrees.Key words ㊀Slime water;Flocculant;Rheology;Polyacrylamide;Sedimentation effect㊃12㊃2019年第12期温㊀华:奥氏体与马氏体耐磨钢磨损性能及机理的研究。

我国高锰钢的型号1. 引言高锰钢是一种含锰量较高的特种钢材,具有优异的耐磨性、耐蚀性和高温强度等特点。

我国在高锰钢的研发和生产方面取得了显著的成就,形成了一系列具有自主知识产权的高锰钢型号。

本文将介绍我国高锰钢的型号及其特点。

2. 型号分类我国的高锰钢型号根据其化学成分、力学性能和应用领域等因素进行分类。

根据国家标准,我国高锰钢型号主要分为以下几类:2.1 高锰奥氏体耐磨钢高锰奥氏体耐磨钢是一种具有高硬度和高耐磨性的钢材,常用于矿山、建筑、冶金等领域的耐磨零部件制造。

我国的高锰奥氏体耐磨钢主要有以下型号:•Mn13•Mn13Cr2•Mn18•Mn18Cr2这些型号的高锰奥氏体耐磨钢具有较高的硬度和耐磨性,能够在恶劣的工作环境中保持较长的使用寿命。

2.2 高锰奥氏体耐酸钢高锰奥氏体耐酸钢是一种具有抗腐蚀能力的钢材,常用于化工、石油、冶金等领域的耐酸设备制造。

我国的高锰奥氏体耐酸钢主要有以下型号:•Mn13Cr2Ni•Mn13Cr2NiMo•Mn18Cr2NiMo这些型号的高锰奥氏体耐酸钢具有较好的耐蚀性和高温强度,能够在酸性环境中长期稳定工作。

2.3 高锰奥氏体耐磨耐酸钢高锰奥氏体耐磨耐酸钢是一种同时具有高硬度、高耐磨性和抗腐蚀能力的钢材,常用于冶金、矿山、化工等领域的耐磨耐酸设备制造。

我国的高锰奥氏体耐磨耐酸钢主要有以下型号:•Mn13Cr2NiMo•Mn18Cr2NiMo这些型号的高锰奥氏体耐磨耐酸钢具有较高的硬度、耐磨性和耐蚀性,能够在恶劣的工作环境中保持较长的使用寿命。

3. 型号特点我国高锰钢的型号在化学成分、力学性能和应用特点上各有不同,下面将介绍各个型号的特点。

3.1 Mn13Mn13型高锰奥氏体耐磨钢具有较高的硬度和耐磨性,适用于制造矿山设备的耐磨零部件,如破碎机的颚板、锤头等。

其主要特点包括:•化学成分:C≤1.20%,Mn≥12.00%•强度:σb≥685MPa•硬度:HB≥2003.2 Mn13Cr2Mn13Cr2型高锰奥氏体耐磨钢在Mn13的基础上添加了Cr元素,提高了其硬度和耐磨性,适用于制造对抗较严重磨损的零部件。

高锰钢铸件的锰碳比

高锰钢中的锰碳比是衡量奥氏体高锰钢铸件的一项重要指标,锰碳比>10时可避免冷却时产生珠光体转变,保证奥氏体钢的韧性;锰碳比=10可得到较好的强韧性配合;锰碳比<10有利于耐磨性的提高。

当锰、碳含量同时降低时,冷作硬化速度增加,并有利于耐磨性的提高。

当锰、碳含量同时降低时,冷作硬化速度增加,并易诱发形变马氏体形成。

海钺铸造厂经过多年的生产实践证明,锰碳比值为10时只对中等以上的壁厚的铸件才适合,较高锰碳比不适合非强冲击磨料磨损条件的锰钢铸件。

锰碳比值小于8时经常规水韧处理后容易出现残余碳化物,甚至是晶界上的网状碳化物。

虽然适当的提高热处理的温度可以减少和消除它,但这会带来其他的一些问题,如温度调高后会使晶粒粗大。

锰碳含量的选择主要是从工况条件和铸件结构特点来考虑,而不是从保持一定锰碳比值来调整锰碳含量。

钢铁耐磨材料技术进展分析作者:程海霞来源:《中国机械》2013年第24期摘要:钢铁耐磨材料作为一种在机械、电力、冶金以及矿山等多行业都具有广泛应用前景的材料,其显著的特点就是非常易损,因此,发展钢铁耐磨材料技术就显得极其重要。

本文先对钢铁耐磨材料的概念以及种类进行了相关的阐述,再对钢铁耐磨材料的技术以及进一步推进钢铁耐磨材料技术发展的措施进行了分析,希望对我国钢铁耐磨材料技术的发展能有一定的借鉴和指导意义。

关键词:钢铁耐磨材料;技术进展;发展措施0.引言钢铁耐磨材料是一种易损的传统工程材料,在机械、矿山、航运、电力等诸多工程领域都具有非常大的应用价值和非常广阔的发展前景。

但是我国当前的钢铁材料却面临着材料杂乱、技术含量不够高以及核心技术缺乏的现象,严重影响着钢铁耐磨材料技术的进一步发展。

因此,笔者认为,在当前的背景下,对钢铁耐磨材料技术进展进行相关的分析能最大化地发挥钢铁材料的耐磨损性能,具有非常重要的实际意义。

1.钢铁耐磨材料钢铁耐磨材料属于市场上耐磨材料非常重要的一个种类,对我国工业的发展具有非常关键的作用。

随着当前我国科学技术的进步以及与工业发达国家交流的深入,我国的钢铁市场上也出现了一大批钢铁耐磨材料,钢铁材料的耐磨技术也得到了很大的发展。

具体来说,当前我国市场上钢铁耐磨材料主要有以下一些种类:1.1.奥氏体耐磨锰钢。

这种材料的钢铁具有易加工、韧性高、强度较好的特征,当前这种材料的钢铁生产技术也在不断地进步。

比如说,对钢铁的含P量进行了严格的控制,加强了钢铁的性能,同时,也在高锰钢中加入Nb、RE等微量元素,以防止钢铁铸造过程中有夹渣以及晶粒加大等现象的出现[1]。

但事实上,当前我国生产的高锰钢的冲击韧度还没有达到相关的标准,导致某些铸件存在开裂的现象。

1.2.耐磨白口铸铁。

这种类型的钢铁材料最大的特点就是大大地提高了高铬铸铁的硬度,进而大大地加强了钢铁材料的耐磨性。

但此类钢铁生产技术的发展仍然存在一些问题,具体来说,该钢铁材料的生产需要减少Ni、Mo、Cu等过剩的贵重金属,以减少生产的成本投入;另外一方面,可以通过C量的降低来发展更好韧性的亚共晶铸铁,以进一步提高铸铁的抗磨损和抗冲击的能力[2]。