机械优化设计中约束条件的选定

- 格式:pdf

- 大小:25.05 KB

- 文档页数:1

机械系统优化设计中的约束与优化问题在机械工程领域,优化设计是一项关键任务。

通过对机械系统进行优化,可以提高效率、减小能耗、延长使用寿命等。

然而,在进行机械系统的优化设计时,我们必须面对各种约束和优化问题。

首先,机械系统的约束可以分为两类:设计约束和工程约束。

设计约束包括机械系统的形状、尺寸、重量等方面的限制,以及与其他系统或部件的接口要求。

这些约束是设计者必须遵守的,因为它们直接关系到机械系统的可用性和实际应用。

另一方面,工程约束包括材料强度、制造成本、可维护性等因素。

这些约束是实际工程实施时需要考虑的,因为它们关系到机械系统的可靠性和经济效益。

在优化设计中,我们通常会面临多个冲突的目标。

例如,在减小机械系统的重量的同时,要确保其强度不下降;在提高机械系统的效率的同时,要保持其成本可控。

这就引入了多目标优化问题。

多目标优化问题需要寻找一个最佳的折中方案,将各个目标在不同约束条件下进行优化,以求达到最大化总体效益的目标。

为了解决这些优化问题,我们通常使用数学建模和优化方法。

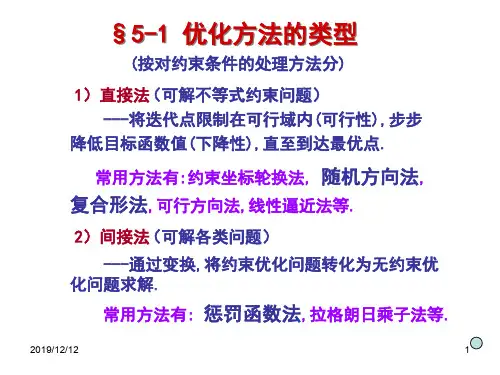

对于约束问题,我们可以使用约束优化方法,如拉格朗日乘子法和KKT条件等。

这些方法通过引入拉格朗日乘子来将约束条件融入优化问题中,从而将原问题转化为一个无约束问题。

然后,我们可以使用一般的优化算法,如梯度下降、遗传算法等,来解决这个无约束问题。

此外,在实际的机械系统优化设计中,我们还会面临一些实际的限制。

例如,制造设备和制造工艺的限制,材料的可获得性等。

这些实际限制需要考虑在内,以确保设计方案的可行性和可实施性。

另一个重要问题是机械系统的不确定性。

在机械系统的设计过程中,我们通常会面临各种形式的不确定性,如设计参数的不确定性、负载的不确定性等。

这些不确定性会对设计结果产生影响,因此需要在优化设计中进行考虑。

一种常见的方法是使用鲁棒优化方法,通过考虑不确定性的范围和分布,寻找一个鲁棒的设计方案,以确保在不同的不确定条件下系统仍然能够正常工作。

机械结构优化设计的多条件约束方法在工程设计中,机械结构的优化设计是一个重要的环节。

优化设计的目标是在满足各种约束条件下,使得结构的性能达到最优。

然而,由于实际工程问题的复杂性,单一的优化目标往往无法满足所有的要求。

因此,需要采用多条件约束方法来进行设计。

多条件约束方法是指在优化设计过程中,同时考虑多个设计变量和多个性能指标,以及多个约束条件。

这些指标和约束条件往往是相互矛盾的,所以需要找到一种平衡的方法来满足各种要求。

下面将介绍一些常用的多条件约束方法。

首先,多目标优化是一种常用的多条件约束方法。

多目标优化的目标是寻找一组非劣解,即不存在其他解能在所有目标函数上同时取得更好的值。

这样的解集称为帕累托前沿。

通过选择不同的非劣解,设计者可以根据优先级制定合适的设计方案。

其次,约束方法是一种常见的多条件约束方法。

约束方法的思想是将多个约束条件转化为一个综合的约束函数,并将其作为一个目标函数进行优化。

通过调整综合约束函数的权重,可以实现不同约束条件之间的平衡。

然而,这种方法存在一个问题,即如何确定综合约束函数的权重。

一种常用的方法是使用加权系数法,根据不同约束条件的重要性分配不同的权重。

另外,最优化方法也是一种常见的多条件约束方法。

最优化方法的思想是将多个目标函数和约束条件转化为一个综合的优化问题,在满足约束条件的前提下,寻找使得综合目标函数取得最优值的设计变量。

最优化方法可以采用数学规划方法进行求解,如线性规划、非线性规划等。

除了上述方法,还有一些其他的多条件约束方法。

例如,灰色关联分析方法可以通过对设计变量和性能指标之间的关联度进行评价,从而确定最优设计方案。

遗传算法是一种模拟自然界遗传过程的优化方法,通过进化的过程搜索全局最优解。

模糊综合评价方法可以将模糊数学理论引入到多条件约束问题中,通过对设计变量和性能指标进行模糊综合评价,得到最优解。

综上所述,机械结构优化设计的多条件约束方法有多种选择。

根据具体的设计需求和问题特点,可以选择适合的方法进行设计。

机械结构优化设计的方法与技巧随着科技的进步和工程领域的发展,机械结构优化设计在产品开发过程中扮演着重要的角色。

通过优化设计,可以提高产品的性能、降低成本,并且使产品更加可靠和耐久。

本文将介绍一些机械结构优化设计的方法与技巧。

一、目标函数的设定在进行机械结构优化设计时,首先需要明确设计的目标。

目标函数是评价设计质量的重要指标,通常包括结构的重量、尺寸、强度、刚度等。

根据具体的设计需求,可以选择不同的目标函数。

二、约束条件的定义除了目标函数外,还需要定义一些约束条件来限制设计的自由度。

约束条件一般包括材料的强度、公差要求、装配性等。

合理设置约束条件可以确保设计方案符合实际应用需求。

三、参数化建模在进行结构优化设计时,通常需要对设计参数进行合理的选择和设置。

参数化建模可以有效地优化设计过程,并且方便后续的仿真和分析。

通过建立参数化模型,可以灵活地调整设计参数,进而获得最佳的设计方案。

四、多目标优化方法在实际的工程设计中,往往存在多个相互矛盾的目标。

传统的单目标优化方法无法满足多目标的需求,因此需要采用多目标优化方法来求解最优解。

多目标优化方法包括遗传算法、粒子群优化算法等,能够在设计空间中搜索最佳的解集,为设计提供多个最优解。

五、参数优化方法除了优化设计变量外,还需要考虑一些参数的优化。

参数优化方法可以通过对一些特定参数进行调整,以进一步优化设计效果。

参数优化方法可以是构造合理的试验计划,也可以是建立响应面模型进行拟合和优化。

六、设计灵敏度分析设计灵敏度分析是指通过对设计参数的微小变化,分析目标函数的响应情况,以评估设计方案的稳定性和鲁棒性。

通过设计灵敏度分析,可以确定影响目标函数的主要参数,为进一步的优化提供指导。

七、结构优化软件的应用随着计算机技术的发展,结构优化软件在机械结构设计中得到了广泛的应用。

结构优化软件能够通过数值方法对设计进行优化,并且能够自动生成最佳设计方案。

常用的结构优化软件包括ANSYS、ADAMS、ABAQUS等,它们提供了丰富的优化算法和分析工具,能够有效地辅助设计师进行结构优化设计。

机械装配过程中的约束条件优化研究机械装配是将各个零部件以特定的顺序组装在一起,形成一个完整的机械产品的过程。

而在机械装配的过程中,会有各种各样的约束条件存在,如装配顺序、装配位置、配合尺寸等。

这些约束条件直接影响着装配的效率和质量。

因此,优化机械装配过程中的约束条件是十分重要的。

首先,我们需要明确约束条件的作用和意义。

约束条件是指在机械装配过程中对零部件之间关系的一种限制条件。

它可以保证零部件在正确的位置上装配,确保装配过程中的逻辑关系正确。

例如,对于一个有多个零部件组成的机械装置,必须先安装底座,然后再安装上部结构,否则无法保证机械装置的稳定性和安全性。

在机械装配过程中,约束条件的优化是为了提高装配效率和质量。

一方面,通过对装配顺序的优化,可以减少零部件之间的重复安装和拆卸,提高装配效率。

另一方面,通过对配合尺寸的约束条件的优化,可以减少装配过程中的配合间隙,提高装配质量。

因此,优化机械装配中的约束条件可以提高整个装配过程的效率和质量。

如何进行机械装配过程中约束条件的优化呢?一种方法是利用计算机模拟技术对约束条件进行分析和优化。

通过建立机械装配的数学模型,可以模拟零部件之间的装配关系,并通过模拟实验来验证约束条件的有效性。

在模拟实验中,可以通过调整装配顺序、配合尺寸等参数来优化约束条件,找到最佳的装配方案。

另外一种方法是通过实验研究来优化约束条件。

通过设计合理的实验方案,可以在不同的装配条件下对装配效率和质量进行测试。

在实验过程中,可以逐步优化约束条件,比较不同装配方案的优缺点,从而找到最优的装配方案。

除了计算机模拟和实验研究,还可以通过调研和借鉴其他行业的经验来进行约束条件的优化。

不同行业之间可能存在着一些共通的装配问题,通过学习借鉴其他行业的经验,可以更好地解决机械装配中的问题。

最后,机械装配过程中的约束条件优化研究是一个复杂而重要的课题。

通过优化约束条件,可以提高机械装配过程的效率和质量,降低装配成本。

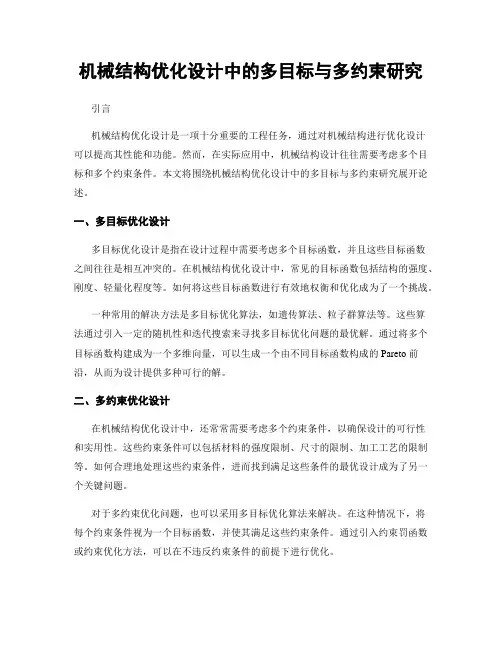

机械结构优化设计中的多目标与多约束研究引言机械结构优化设计是一项十分重要的工程任务,通过对机械结构进行优化设计可以提高其性能和功能。

然而,在实际应用中,机械结构设计往往需要考虑多个目标和多个约束条件。

本文将围绕机械结构优化设计中的多目标与多约束研究展开论述。

一、多目标优化设计多目标优化设计是指在设计过程中需要考虑多个目标函数,并且这些目标函数之间往往是相互冲突的。

在机械结构优化设计中,常见的目标函数包括结构的强度、刚度、轻量化程度等。

如何将这些目标函数进行有效地权衡和优化成为了一个挑战。

一种常用的解决方法是多目标优化算法,如遗传算法、粒子群算法等。

这些算法通过引入一定的随机性和迭代搜索来寻找多目标优化问题的最优解。

通过将多个目标函数构建成为一个多维向量,可以生成一个由不同目标函数构成的 Pareto 前沿,从而为设计提供多种可行的解。

二、多约束优化设计在机械结构优化设计中,还常常需要考虑多个约束条件,以确保设计的可行性和实用性。

这些约束条件可以包括材料的强度限制、尺寸的限制、加工工艺的限制等。

如何合理地处理这些约束条件,进而找到满足这些条件的最优设计成为了另一个关键问题。

对于多约束优化问题,也可以采用多目标优化算法来解决。

在这种情况下,将每个约束条件视为一个目标函数,并使其满足这些约束条件。

通过引入约束罚函数或约束优化方法,可以在不违反约束条件的前提下进行优化。

另外,还可以采用多阶段优化的方法来处理多约束优化问题。

将约束条件分为主次约束,先优化满足主约束条件的设计方案,然后再优化次约束条件。

这种方法可以有效地解决约束之间的冲突和处理问题。

三、多目标与多约束的综合优化在实际工程中,机械结构优化设计往往需要同时考虑多个目标和多个约束条件。

这种多目标与多约束的综合优化问题更具挑战性,需要综合考虑各个目标函数和约束条件之间的相互关系。

对于多目标与多约束综合优化问题,常见的方法是基于准则法和权衡法。

准则法通过将多个目标函数规范化到一个统一的目标函数,从而将多目标问题转化为单目标问题。

优化设计一.建立数学模型该减速器的总中心距计算式为)]1()1([cos 2123211121i Z m i Z m a a a n n +++=+=∑β1.选取设计变量 由涉及的独立参数,取T T n n x x x x x x i Z Z m m X ],,,,,[],,,,,[65432113121==β2.建立目标函数)cos 2/()]/5.311()1([)(6542531x x x x x x x X f +++=)1(])(1)(1)(1[)()()(1721)(=+⋅⋅⋅⋅⋅⋅+++=k k r X g X g X g r X f X F3.确定约束条件(1)确定上、下限从传递功率于转速可估计 3.5≤m n1≤8 标准值(3.5, 4,5,6,8)3.5≤m n2≤10 标准值(3.5, 4,5,6,8,10)综合考虑传动平稳、轴向力不可太大,能满足短期过载,高速级与低速级大齿轮浸油深度大致相近,轴齿轮的分度圆尺寸不能太小等因素,取:14≤Z 1≤2216≤Z 3≤225.8≤i 1≤780≤β≤150由此建立12个不等式约束条件式g 1(X) = x 1 – 3.5 ≥0g 2(X) = 8 – x 1 ≥0g 3(X) = x 2 – 3.5≥0g 4(X) = 10 – x 2 ≥0g 5(X) = x 3 – 14≥0g 6(X) = 22 – x 3≥0g 7(X) = x 4 – 16≥0g 8(X) = 22 – x 4≥0g 9(X) = x 5 – 5.8≥0g 10(X) = 7 – x 5 ≥0g 11(X) = x 6 –8≥0g 12(X) = 15– x 6≥0(2)按齿面接触强度公式δH = 925a ()i + 13KT 1bi≤ [δH ],N/mm 2得到高速级和低速级齿面接触强度条件分别为[δH ]2m n13Z 13i 1ψa 8(925)2K 1T 1– cos 3β≥0 ① [δH ]2m n23Z 33i 2ψa 8(925)2K 2T 2– cos 3β≥0 ② 式中,[δH ]——许用接触应力,MpaT 1,T 2——分别为高速轴I 和中间轴II 的转矩,N ·mmK 1,K 2——分别为高速级和低速级载荷系数.(3)按轮齿弯曲强度计算公式δF1 = 1.5 K 1T 1bd 1 m n1y 1≤ [δF ]1,N ·mm 2δF2 = δF1 y 1y 2≤ [δF ]2,N ·mm 2 得到高速级和低速级大小齿轮的弯曲强度条件分别为[δF ]1ψa y 13 K 1T 1(1 + i 1) m n13Z 12 – cos 2β≥0 ③ [δF ]2ψa y 23 K 1T 1(1 + i 1) m n13Z 12 – cos 2β≥0 ④ 和 [δF ]3ψa y 33 K 2T 2(1 + i 2) m n23Z 32 – cos 2β≥0 ⑤ [δF ]4ψa y 43 K 2T 2(1 + i 2) m n23Z 32 – cos 2β≥0 ⑥ 其中[δF ]1,[δF ]2,[δF ]3,[δF ]4——分别为齿轮1,2,3,4的许用弯曲应力,N/mm 2;y 1,y 2,y 3,y 4——分别为齿轮1,2,3,4的齿形系数.(4)按高速级大齿轮与低速轴不干涉相碰的条件a 2 – E – de 2/2≥0得 m n2Z 3(1 + i 2) – 2 cos β(E + m n1) –m n1Z 1i 1≥0 ⑦ 式中E ——低速轴轴线与高速级大齿轮齿顶圆之间的距离,mm ;de 2——高速级大齿轮齿的齿顶圆直径,mm.对式①至⑦代入有关数据:[δH ] = 836 N ·mm 2[δF ]1= [δF ]3=444N ·mm ,[δF ]2= [δF ]4= 410.3N ·mm 2T 1 =144700N ·mm ,T 2 = 146789i 1 N ·mmK 1 = 1.225,K 2 = 1.204y 1=0.248,y 2=0.302,y 3=0.256,y 4=0.302E = 50mm得g 13(X) = 5.3×10-6x 13x 33x 5 – cos 3x 6 ≥0g 14(X) = 2.317×10-5x 23x 43 – x 5cos 3x 6 ≥0g 15(X) = 3.117×10-4(1 + x 5)x 13x 32 – cos 2x 6 ≥0g 18(X) = 3.422×10-5(1 + x 5)x 13x 32 – cos 2x 6 ≥0g 16(X) = 3.45×10-6(31.5 + x 5)x 23x 42 – x 52cos 2x 6 ≥0g 19(X) = 3.32×10-5(31.5 + x 5)x 23x 42 – x 52cos 2x 6 ≥0g 17(X) = x 2x 4 (31.5 + x 5) – 2x 5cos x 6 (x 1+50) –x 1x 3x 52≥0g 18(X)、g 19(X)和g 15(X)、g 16(X)相比为明显的消极约束,可省略。

机械系统优化设计中的约束条件分析引言随着科技的不断进步,机械系统在各个领域的应用越来越广泛。

为了提高机械系统的性能和效率,优化设计成为一项重要的任务。

在机械系统的优化设计中,约束条件的分析是一个不可或缺的步骤。

本文将探讨机械系统优化设计中的约束条件分析,并讨论其在实际中的应用和意义。

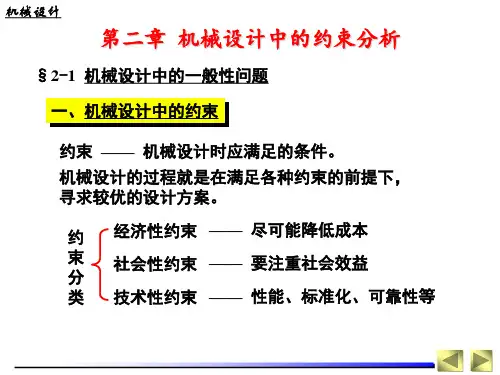

一、约束条件的定义在机械系统的优化设计中,约束条件指的是对系统设计的限制条件。

这些约束条件可以是技术性的,也可以是经济性的。

技术性约束条件包括物理限制、材料特性等;经济性约束条件则包括成本限制、生产效率等。

在优化设计过程中,约束条件的分析是为了确保设计方案能满足系统性能和要求。

二、约束条件的分类根据约束条件的性质不同,可以将其分为等式约束和不等式约束。

等式约束是指系统设计必须满足的固定条件,如质量守恒、能量守恒等;不等式约束则是对系统设计的限制条件,例如最大速度、最小尺寸等。

在机械系统优化设计中,需要充分理解和分析各类约束条件的影响,以确保设计方案的可行性和优越性。

三、约束条件的分析方法1. 数学模型的建立在进行机械系统的约束条件分析时,首先需要建立数学模型。

数学模型可以帮助我们理解系统的物理特性和行为规律,并通过简化和逼近来分析约束条件的影响。

建立数学模型是约束条件分析中的基础,可以使用常见的数学方法如微分方程、优化算法等。

2. 实验测试与数据分析除了数学模型的建立,实验测试也是约束条件分析的重要手段之一。

通过实际测试和数据分析,可以验证数学模型的准确性,并获取更多的实验数据用于约束条件的分析。

实验测试可以在不同的工作条件下进行,以获取更全面的约束条件信息。

3. 仿真模拟与优化算法在实际的机械系统设计过程中,为了节约成本和时间,我们可以使用计算机仿真模拟和优化算法进行约束条件分析。

通过对设计方案进行虚拟的仿真模拟和优化算法调整,我们可以快速评估不同约束条件的影响,并找到最佳的设计方案。

这种方法不仅可以提高设计效率,还可以避免实际试验中的风险和成本。

优化设计的约束条件

首先,技术约束条件是指在设计过程中需要考虑的技术限制,包括材料的性能、工艺的可行性、产品的功能要求等。

例如,在设计一个机械零件时,需要考虑材料的强度、硬度、耐磨性等技术指标,以确保产品的质量和性能满足要求。

其次,经济约束条件是指在设计过程中需要考虑的经济限制,包括成本、生产效率、市场需求等。

设计优化需要在保证产品质量的前提下,尽量降低生产成本,提高生产效率,以提高产品的竞争力。

另外,环境约束条件是指在设计过程中需要考虑的环境限制,包括资源利用、能源消耗、废物排放等。

现代社会对环保意识的提高,要求设计优化要尽量减少对环境的影响,提倡可持续发展的理念。

此外,法律法规约束条件是指在设计过程中需要遵守的法律法规限制,包括安全标准、知识产权保护、产品质量认证等。

设计优化需要符合相关的法律法规要求,以确保产品的合法合规。

综上所述,优化设计的约束条件涵盖了技术、经济、环境、法律法规等多个方面的限制和要求。

在进行设计优化时,需要综合考虑这些约束条件,以实现设计的最佳效果。