高性能陶瓷涂层制备法汇总.

- 格式:ppt

- 大小:3.58 MB

- 文档页数:15

高性能热障涂层的制备及应用研究现代工业中,机械设备在工作中往往会因长时间的高温和高压等环境条件而出现失效,这给生产过程和产品安全带来了很大的风险。

然而,高性能热障涂层技术的出现为此提供了解决方案。

本文将介绍热障涂层的概念和种类,以及它们在现代机械加工和航空领域的应用。

一、热障涂层的概念和种类热障涂层是一种能够提高材料抗高温性能的技术,它可以降低材料表面的温度,从而减少或防止材料因高温所引起的蠕变、热裂纹和氧化等失效现象。

热障涂层通常分为两种类型:陶瓷涂层和金属涂层。

1. 陶瓷涂层陶瓷涂层通常由氧化铝、氧化锆、氧化钇和钛酸锆等材料制成,具有很高的热稳定性和化学稳定性,适用于各种复杂的高温环境。

它们的主要作用是减少材料表面的热流密度,降低材料表面温度,从而减少热应力和热氧化引起的热开裂和氧化等失效现象。

2. 金属涂层金属涂层通常由铝、铬、钼、镍、钛和钽等金属以及它们的合金制造。

金属涂层可以提高材料表面的氧化和腐蚀性能,并且降低材料表面与外界环境之间的摩擦系数,从而减少磨损和接触疲劳。

二、热障涂层在机械加工领域的应用在机械工业中,热障涂层技术被广泛应用于涡轮机、汽车发动机、钻头、车削刀具和切割刀具等高温零部件的制造。

热障涂层可以提高零部件的高温性能,延长其使用寿命和降低故障率,提高机械加工的生产效率和产品质量。

例如,在汽车制造业中,发动机缸体的材料是一种高硅铝合金,这种材料可以提高发动机的性能和效率,但是在长时间的使用中却会发生疲劳和开裂等问题。

因此,通过热障涂层技术可以在发动机的缸体表面形成一个陶瓷涂层,从而降低表面温度,提高缸体的耐高温性能,延长缸体的使用寿命。

三、热障涂层在航空领域的应用在航空航天领域,热障涂层技术的应用范围更加广泛。

热障涂层可以应用于发动机、涡轮叶片、燃烧室、液推火箭等关键部位,提高航空器的高温性能,保证其正常运作和安全飞行。

例如,在高超声速飞行器的研究中,热障涂层是必不可少的关键技术之一。

热喷涂陶瓷涂层的制备与性能研究热喷涂技术作为一种重要的表面处理方法,被广泛应用于工业领域。

其中,热喷涂陶瓷涂层的制备与性能研究备受关注。

本文将讨论热喷涂陶瓷涂层的制备过程以及其性能。

首先,让我们了解热喷涂陶瓷涂层的制备过程。

热喷涂陶瓷涂层的制备通常分为两个步骤:粉末制备和喷涂工艺。

粉末制备是热喷涂陶瓷涂层制备的关键环节之一。

常见的方法包括化学法、物理法和机械法。

化学法利用溶胶-凝胶法制备粉末,物理法则通过高温蒸发和凝固产生陶瓷粉末,机械法则利用机械力对陶瓷块进行粉碎。

选择合适的粉末制备方法对于获得高质量的陶瓷涂层至关重要。

接下来是喷涂工艺,主要包括火焰喷涂、等离子喷涂和电弧喷涂等。

火焰喷涂是最常见的方法之一,通过将陶瓷粉末喷射到基材表面,再通过火焰加热使其熔融并形成涂层。

等离子喷涂则是通过等离子火焰加热使陶瓷粉末熔融形成涂层。

电弧喷涂则是通过高频电弧加热使陶瓷粉末熔化,并通过离子的加速形成涂层。

这些不同的喷涂工艺各有优点和适用范围,根据具体应用需求选择合适的方法。

热喷涂陶瓷涂层的性能受到制备工艺、陶瓷材料及其微观结构等因素的影响。

首先,制备工艺对涂层的致密性和粘结强度有着重要影响。

喷涂温度、喷涂速度以及喷涂距离等因素都会对涂层质量造成影响。

陶瓷材料的选择也对涂层的性能起关键作用。

常见的陶瓷材料包括氧化铝、氧化锆和碳化硅等。

这些陶瓷材料具有高熔点、抗腐蚀性好等特点,能够提供良好的涂层性能。

此外,涂层的微观结构也会对性能产生影响。

颗粒尺寸、晶粒尺寸以及涂层中的孔隙率等都会影响涂层的力学性能和热性能。

热喷涂陶瓷涂层具有许多优点,如优异的耐磨性、耐腐蚀性以及良好的绝缘性能。

因此,在航空航天、能源和汽车等领域有着广泛应用。

例如,热喷涂陶瓷涂层可以用于涡轮叶片表面的保护来提高其耐高温性能。

对于燃烧室等具有高温和高压环境的部件,也可以利用热喷涂陶瓷涂层来提供保护。

此外,在能源领域,利用热喷涂陶瓷涂层可以提高燃料电池的性能和寿命。

高性能新型陶瓷材料的制备与研究摘要:高性能陶瓷材料的使用温度一般为1400~1500℃,超高温的材料能够达到1800℃以上,主要包含过渡金属的硼化物、碳化物以及石墨、氮化硼等。

高温陶瓷材料主要的优势是熔点较高,具备超高温耐腐蚀性及超高温稳定性,在国防、航天以及容器保护中应用广泛。

目前加强了对Si—B—C—N超高温陶瓷材料的研究,主要应用于超高温涂层材料,制备工艺主要是有机前驱体法,但是因为对超高温稳定机理的理解还需要进一步的加深和研究,其操作严格、成本较高。

因此,加强对新的制备工艺技术的研究,深入探讨超高温稳定化机理将成为未来研究的重要方向和内容。

基于此,对高性能新型陶瓷材料的制备与研究进行研究,以供参考。

关键词:高性能新型陶瓷材料;制备工艺引言从1962年R.L.Coble首先研究并成功生产了高性能的氧化铝复合陶瓷开始,就为复合陶瓷技术开拓了崭新的应用领域。

该类材料不但具备较高的性能,而且耐腐蚀,可在高温高压下正常工作,还拥有其他金属材料所无可比拟的特性,如硬度较高、介电性能优异、低电导率、高温导性好等,从而逐步在照明科技、光学、特种仪表制作、无线电子科技和高温科技等领域得到越来越深入的运用。

1高性能陶瓷材料应用前景陶瓷材料是新材料中的重要分支,在能源、机械、冶金、汽车以及石油化工等各个行业发挥着重要作用,成为工业技术发展中不可或缺的关键材料。

随着社会经济市场的快速发展和国民经济水平的不断提升,工业企业的技术水平也在不断发展和提升,各个行业都迫切的需要大量的高性能陶瓷材料,因此市场前景较为广阔。

陶瓷材料一般情况下分为结构陶瓷、功能陶瓷,有的还分为陶瓷涂层以及陶瓷复合材料等。

目前使用较为广泛的主要是以结构陶瓷和功能陶瓷为主,其中结构陶瓷的优势是耐磨性较强、强度较高,在热机部件、耐磨部件等领域中具有较为广泛的应用。

陶瓷材料在多个领域中都得到了广泛应用,尤其是在高新技术领域,陶瓷材料在其中发挥着非常关键的作用。

特种陶瓷及涂层制备与加工中的新原理与新工艺摘要:特种陶瓷及其涂层以其良好的抗腐蚀和抗摩擦性能,受到人们的广泛关注。

尤其是陶瓷涂层的应用,大大提高了材料的抗腐蚀抗磨损能力。

近些年来,陶瓷涂层的制备加工新技术和新工艺层出不穷,本文将就介绍陶瓷涂层的制备方法,制备工艺及其原理予以简要介绍。

关键词:陶瓷涂层;原理;工艺众所周知,陶瓷材料具有良好的耐腐蚀和耐磨损性能,可以较好的弥补金属材料在这一方面的缺点,但是陶瓷材料具有本征的脆性,韧性较差。

金属表面喷涂陶瓷涂层可以很好的解决这一问题,充分利用了陶瓷的抗腐蚀和抗磨损能力和金属的良好韧性。

一、热喷涂技术热喷涂技术是在1908年由瑞士的肖普(schoop)博士发明(首创)并用雾化装置进行喷涂试验的。

在1913年制作出世界首台丝材喷枪,并在其后逐渐完善和得到应用。

1920年,日本人去瑞士考察后,发明了以交流电为热源的电弧热喷涂装置,但因交流电不稳定,效率低,涂层质量差等原因,这种交流电弧热喷涂技术及装置未能得到实际的推广和应用。

后来德国改用直流电源后,电弧喷涂才有了真正的实用价值。

1938年,美国研制成功了电弧丝材喷枪,其后又研制出粉末氧-乙炔火焰喷枪。

1953年,当时的西德研制出自熔性合金粉,这是喷涂材料发展的一次重大突破(是粉末喷涂材料从单一金属向合金材料发展,从低熔点材料向高熔点材料发展,从低耐磨性向高耐磨性发展的里程碑)。

上世纪50年代后期,美国又相继研制出爆炸喷涂和等离子喷涂,满足了当时航空、导弹等尖端技术对涂层性能的需要。

上世纪60~70年代,是喷涂材料发展十分活跃的时期,美国、加拿大、瑞士、西德、比利时等国分别研制生产出系列的复合粉、多种自熔合金粉、陶瓷粉、金属陶瓷粉和自粘结复合粉等,这其中包括以Ni-AL为基础的放热型复合粉,这些材料的出现以及材料生产技术的不断完善,使得喷涂材料更加齐备和商品化,满足了当时,直到今天人们在这方面的需求。

我国的热喷涂技术及工程应用早在上世纪50年代初就开始了丝的电弧热喷涂(据资料报道,就在江浙一带的高压输电钢结构塔上喷涂Zn涂层防腐,至今仍在起着防腐蚀的作用)。

高性能陶瓷材料的制备和表征高性能陶瓷材料是指具备高强度、耐磨、耐腐蚀、高温稳定性及较好的导电性、热稳定性等物理化学性质的陶瓷材料。

在现代工业与科技领域中,应用范围非常广泛。

例如,高性能陶瓷材料可以作为瓷垫片、陶瓷刀片、电气绝缘体、气体传感器等方面的底材。

高性能陶瓷材料的制备技术有许多种,包括固相反应、水热合成、溶胶凝胶法等等,这些方法在不同的实际应用中有其相应的局限性。

例如,传统的固相反应通常需要高温处理,耗能量大且制备成本高,另外生产过程中也容易产生一定的空气污染。

水热合成同样存在周期长、生产成本高等问题,因此近年来,凝胶法制备钙钛矿型陶瓷材料已经引起了人们的极大兴趣。

凝胶法的制备流程通常包括四个步骤:凝胶的制备、晶种制备、脱水固化和热处理。

不同的凝胶制备方法(如柠檬酸凝胶法、沉淀凝胶法、乳酸凝胶法等)对于最终制备出的陶瓷材料性能及控制微观结构等方面的影响不同。

在晶种制备的过程中,通常采用各种结晶剂使得材料的晶粒尺寸得以控制,得到结晶晶核,从而使得材料的性能更加优良。

在脱水固化的过程中,采用适当的措施加速固化和干燥,以保证产品的内部结构均匀,汽泡尽量排出。

最后,通过高温和持温处理可以有效降低材料内部的缺陷,提高其力学性能和热稳定性。

表征高性能陶瓷材料的方法很多,常见的有电子显微镜、X射线衍射仪、红外光谱仪以及Raman光谱仪等。

电子显微镜的高分辨能力使得它成为观察材料微观结构最直接的手段之一,可以对晶体尺寸、组分、晶序或缺陷等进行表征。

X射线衍射仪可用于测定材料中晶体的结构和晶体的尺寸,同时也可以观察材料的缺陷状态。

红外光谱仪则可用于查询不同化学键的振动频率,有助于确定材料中的化学键及其局部环境。

Raman光谱仪也可以对材料中的振动频率进行测量,并且具有对非晶态材料的分析能力。

近年来,高性能陶瓷材料的应用越来越广泛,而控制制备工艺和加强材料表征技术也是制备高性能陶瓷材料必要的手段。

因此,在日常生产与发展中,我们应该注重发展新的高性能陶瓷材料制备方法,同时发展制备工艺、提高产品品质、降低制备成本。

陶瓷耐高温涂料研发技术配方

材料配方:

1.陶瓷颜料:选用高温稳定的陶瓷颜料,如氧化铝、氧化锆等。

2.有机聚合物:选择适合高温环境的有机聚合物,如环氧树脂、聚酰亚胺等。

3.高温稳定添加剂:添加具有高耐温性能的添加剂,如硅烷偶联剂、有机硅等,以增加涂料的稳定性。

4.溶剂:选用适合溶解有机聚合物的溶剂,如醋酸乙酯、丙酮等。

工艺步骤:

1.原料准备:将陶瓷颜料粉末与适量的有机聚合物以一定比例混合均匀。

2.溶解有机聚合物:将混合物加入适量的溶剂中,搅拌溶解,直到形成均匀的溶液。

3.添加高温稳定添加剂:将高温稳定添加剂逐步加入溶解的溶液中,并不断搅拌均匀,直到完全混合。

4.扩展溶剂:根据涂料的需要,适量添加溶剂来调整涂料的黏稠度和流动性。

5.过滤:将混合好的涂料用滤纸过滤,去除其中可能存在的不溶物或颗粒杂质。

6.包装贮存:将过滤好的涂料装入罐中,并密封贮存。

注意事项:

1.在制备过程中要保持工作环境清洁,并避免灰尘和杂质的混入。

2.涂料质量受到原料质量的影响,所以要选择高品质的原材料。

3.在溶解有机聚合物时,要注意控制溶剂的用量和溶解温度,确保完全溶解。

4.高温稳定添加剂的使用要符合实际要求,不同类型的陶瓷颜料可能需要不同的添加剂。

5.由于涂料的材料特性,操作时要保持涂料与空气的隔离,以免涂料在空气中发生固化或变质。

以上是陶瓷耐高温涂料的研发技术配方,可以根据具体需求进行调整和改进。

通过合理的材料选用和工艺控制,可以获得优质的耐高温涂料,满足各种高温环境下的保护和涂覆需求。

一种耐高温长效不粘陶瓷涂料及其制备方法说实话一种耐高温长效不粘陶瓷涂料及其制备方法这事,我一开始也是瞎摸索。

我最开始就想啊,这陶瓷涂料要耐高温还长效不粘,那原料肯定得特别。

我到处查资料,试过好多不同的陶瓷粉末,什么氧化铝陶瓷粉末啊、二氧化锆陶瓷粉末啊。

我就想,这氧化铝陶瓷硬度高,兴许能扛住高温,就先从它下手。

结果发现,单纯用氧化铝粉末制备出来的涂料,虽然耐高温方面还行,但是不粘的效果非常差。

这可让我愁坏了,就像你做饭的时候锅具粘得一塌糊涂,那多闹心啊。

后来我又想,也许还得加点什么东西来提高不粘性能呢。

于是我就试着加入了一些氟树脂,因为我知道氟树脂在不粘方面表现很出色,就像荷叶上的水珠一样,是不沾东西的。

可是问题又来了,加入氟树脂之后,高温性能又受到了影响。

这就像你想让马跑得快,结果给它驮的东西太多了,跑不动了。

我又试了很多次调整两者的比例,不是这个不行就是那个不行。

有一次,我不小心把一种自制的助剂加多了,本来以为要失败了,结果却发现高温性能和不粘性能都有提升。

这让我恍然大悟,原来助剂也是很关键的。

然后我就专门研究助剂。

我把各种各样的助剂成分在小范围内进行试验,像是一个厨师在不停地试菜一样。

发现添加适量的氧化钛作为助剂,对提升整体性能相当有帮助。

从制备方法来说呢,混合原料的时候,我就感觉像做蛋糕搅拌面糊一样,搅拌得越均匀越好。

而且在烧结的时候,温度和时间的控制那是相当重要的。

温度低一点,涂层的致密性就达不到要求,高一点呢,又可能影响其他性能。

我是反复试验,试了很多个不同的温度值和时间值,才找到那个相对合适的范围。

比如说,温度大概在800度左右,烧结时间在2 - 3个小时的时候,涂料的性能表现相对来说比较好。

我还不是特别确定这是不是完全就是最好的,但是我觉着按照我这个尝试过程,多去试,在不断犯错误中调整,一定能做出更优质的耐高温长效不粘陶瓷涂料。

就像你迷路的话,只有多走走不同的路,才能找到真正的方向。

先进陶瓷及其制备技术举例

1. 先进陶瓷材料:先进陶瓷是指在结构、性能、制备工艺等方面具有较高水平的陶瓷材料。

例如,氧化铝陶瓷、氮化硅陶瓷、碳化硅陶瓷等。

2. 先进陶瓷制备技术:先进陶瓷的制备技术包括多种方法,如烧结、凝胶注模成型、溶胶凝胶法、等离子烧结法等。

举例来说,利用凝胶注模成型技术可以制备出复杂形状的陶瓷器件,如微型传感器、微型电子器件等。

该技术通过将陶瓷粉末与有机物混合,形成可塑性较好的凝胶,再通过注射成型、凝胶烧结等步骤获得所需形状的陶瓷器件。

等离子烧结技术是一种高温处理技术,通过利用等离子体的高温和高能粒子的作用,使陶瓷材料在短时间内高温烧结,从而实现陶瓷材料的致密化和改善其性能。

这种技术常用于制备高纯度、高密度的陶瓷材料,如氧化铝陶瓷、氮化硅陶瓷等。

这些先进陶瓷及其制备技术的应用可以在高温、高压、耐腐蚀、绝缘等领域发挥重要作用,如航空航天、电子器件、化工等行业。

高性能陶瓷涂层的制备与应用高性能陶瓷涂层是一种非常有用的表面处理技术,可以为基材提供保护、改善表面性能的功能性材料。

它广泛应用于航空航天、汽车制造、电子设备等领域,对于提高产品的性能和寿命具有重要作用。

一、高性能陶瓷涂层的制备技术1. 物理气相沉积(Physical Vapor Deposition, PVD)物理气相沉积是一种常用的制备高性能陶瓷涂层的技术。

它通过将陶瓷材料蒸发、离子化,然后沉积在基材表面上。

这种方法可以控制材料的成分及微观结构,从而提高涂层的性能。

常见的PVD方法有蒸发、溅射、离子束沉积等。

2. 溶胶-凝胶法(Sol-Gel)溶胶-凝胶法是一种简单、低温、多功能的涂层制备方法。

其原理是通过在溶液中形成“溶胶”,然后经过凝胶化得到一种凝胶状的材料,最后将凝胶烧结成陶瓷涂层。

这种方法可以精确控制涂层的成分、纳米结构以及厚度,因此被广泛应用于光学涂层的制备。

二、高性能陶瓷涂层的应用领域1. 航空航天领域高性能陶瓷涂层在航空航天领域中有着广泛的应用。

例如,在航空发动机中,涂层可以提供高温氧化、腐蚀、磨损、摩擦的保护和减少摩擦阻力的功能。

此外,高性能陶瓷涂层还可用于航天器的热保护和飞行器的气动外形设计。

2. 汽车制造领域在汽车发动机的气缸内壁上应用高性能陶瓷涂层,可以降低摩擦和磨损,提高燃烧效率,减少油耗和排放物的排放。

此外,高性能陶瓷涂层还可用于汽车零部件的磨损和腐蚀保护。

3. 电子设备领域高性能陶瓷涂层在电子设备中也有很多应用。

例如,在集成电路制造中,采用陶瓷介电涂层可以提高电子器件的绝缘性能和可靠性。

此外,高性能陶瓷涂层还可用于显示屏的抗刮伤、反射控制以及导电层的保护。

三、高性能陶瓷涂层的发展趋势1. 纳米涂层技术随着纳米技术的发展,纳米涂层成为高性能陶瓷涂层的一个重要方向。

纳米涂层具有独特的物理、化学和力学性能,可以在不同领域发挥重要作用。

例如,纳米涂层可以增强材料的硬度、抗氧化性能和耐磨性,提高产品的使用寿命。

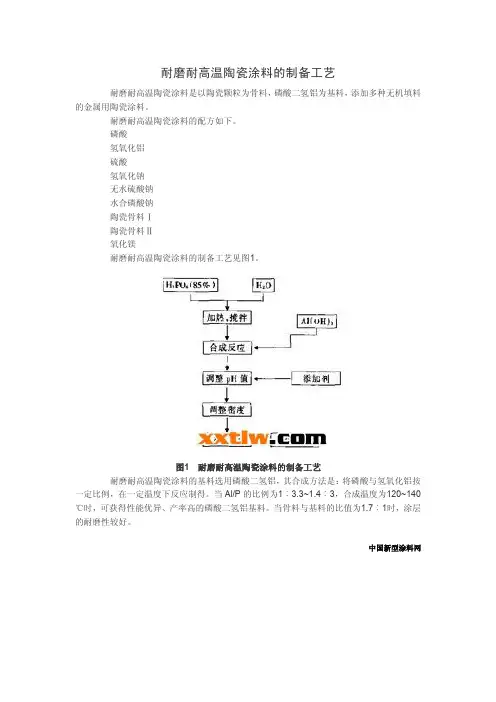

耐磨耐高温陶瓷涂料的制备工艺

耐磨耐高温陶瓷涂料是以陶瓷颗粒为骨料,磷酸二氢铝为基料,添加多种无机填料的金属用陶瓷涂料。

耐磨耐高温陶瓷涂料的配方如下。

磷酸

氢氧化铝

硫酸

氢氧化钠

无水硫酸钠

水合磷酸钠

陶瓷骨料Ⅰ

陶瓷骨料Ⅱ

氧化镁

耐磨耐高温陶瓷涂料的制备工艺见图1。

图1耐磨耐高温陶瓷涂料的制备工艺

耐磨耐高温陶瓷涂料的基料选用磷酸二氢铝,其合成方法是:将磷酸与氢氧化铝按一定比例,在一定温度下反应制得。

当Al/P的比例为1︰3.3~1.4︰3,合成温度为120~140℃时,可获得性能优异、产率高的磷酸二氢铝基料。

当骨料与基料的比值为1.7︰1时,涂层的耐磨性较好。

中国新型涂料网。

高温氧化陶瓷涂层的制备与性能研究Introduction高温氧化陶瓷涂层是一种常用于高温环境下的表面涂层。

在工业领域,高温环境下的金属材料会受到氧化、腐蚀等不良影响。

因此,制备具有高温抗氧化性能的陶瓷涂层在工业生产中具有广泛的应用前景。

本文将探讨高温氧化陶瓷涂层的制备方法及其性能研究,为相关领域的研究提供一些参考。

Materials and Methods制备陶瓷涂层的材料通常是含有铝、硅、钨、钼等元素的粉末。

制备方法包括喷涂法、热喷涂法、激光熔覆法等。

其中,热喷涂法是目前应用最为广泛的高温氧化陶瓷涂层制备技术。

热喷涂法分为等离子喷涂和高速火焰喷涂两种方法。

等离子喷涂利用等离子体束将陶瓷粉末加热后喷涂到金属基底表面上,形成一层稠密的涂层。

高速火焰喷涂则是利用燃气火焰使陶瓷粉末熔融后喷射到金属表面,形成一层相对较薄的涂层。

为了研究涂层的性能,可以进行一系列的试验研究。

其中,热重分析可以确定陶瓷涂层的热稳定性;X射线衍射可以确定陶瓷涂层的晶体结构;扫描电子显微镜可以确定陶瓷涂层的形貌与结构;热循环试验可以测试陶瓷涂层的热防护性能。

Results通过上述试验研究,可以得到一些关于陶瓷涂层的性能表现:1.热稳定性在高温环境下,陶瓷涂层表现出了很好的热稳定性。

经过热重分析,可以发现大多数陶瓷涂层的热稳定性能都很好,能够在高温下保持结构的稳定性。

2.晶体结构陶瓷涂层的晶体结构多种多样,主要包括氧化铝、氧化硅、氧化钨等多种氧化物。

通过X射线衍射可以确定涂层的晶体结构,并得到相关的晶体信息。

3.表面形貌通过扫描电子显微镜观察,可以得到陶瓷涂层的表面形貌信息。

涂层表面一般为颗粒状,表面比较粗糙,但仍然保持了较高的平整度。

4.热防护性能经过热循环试验,得到了涂层的热防护性能。

大多数涂层都能够承受高温环境下的热循环试验,表现出了良好的热防护性能。

Conclusion高温氧化陶瓷涂层的制备方法主要包括等离子喷涂和高速火焰喷涂,两种方法各有优缺点,应针对具体需求进行选择。

先进陶瓷及其制备技术举例

先进陶瓷是一种在材料科学领域具有重要意义的材料,它具有

优异的耐磨、耐高温、耐腐蚀等特性,因此在航空航天、汽车、电子、医疗等领域有着广泛的应用。

以下是一些先进陶瓷及其制备技

术的举例:

1. 氧化锆陶瓷,氧化锆陶瓷具有高强度、高韧性和优异的耐磨

性能,常用于制造刀具、轴承等高性能零部件。

其制备技术包括氧

化锆粉末的制备、成型、烧结等工艺。

2. 碳化硅陶瓷,碳化硅陶瓷具有高温强度、耐腐蚀等特性,被

广泛应用于高温炉具、耐火材料等领域。

其制备技术主要包括碳化

硅粉末的制备、压制、烧结等工艺。

3. 氮化硼陶瓷,氮化硼陶瓷具有极高的硬度和耐磨性,常用于

制造刀具、轴承球等领域。

其制备技术包括氮化硼粉末的制备、烧

结等工艺。

4. 氧化铝陶瓷,氧化铝陶瓷具有优异的绝缘性能和耐高温性能,广泛应用于电子元器件、航空航天等领域。

其制备技术包括氧化铝

粉末的制备、成型、烧结等工艺。

以上举例的先进陶瓷及其制备技术只是其中的一小部分,随着

材料科学技术的不断发展,还会涌现出更多新型先进陶瓷材料及其

制备技术。

这些先进陶瓷的应用为各个领域的发展提供了重要支撑,也推动了陶瓷制备技术的不断创新与进步。

高性能陶瓷涂层材料的制备与应用研究随着科技的不断进步,高性能陶瓷涂层材料成为了研究的热点之一。

陶瓷涂层材料由于其优异的性能和广泛的应用领域备受关注。

本文将从制备和应用两个方面探讨高性能陶瓷涂层材料的最新研究进展。

一、制备高性能陶瓷涂层材料的方法在制备高性能陶瓷涂层材料方面,研究者们提出多种方法,其中最常见的有物理气相沉积法(PVD)和化学气相沉积法(CVD)。

物理气相沉积法是指通过蒸发源将源材料转变为气态,然后经过真空或惰性气体的传输,最终在基体表面进行凝结的一种方法。

常用的技术有磁控溅射、电子束蒸发和激光熔解等。

这些方法具有成本低、制备速度快和涂层纯度高等优点,但在应对复杂基底材料和复杂形状涂层制备方面仍存在一定的局限性。

化学气相沉积法是指在一定的温度和压力下,使气体反应生成源材料,然后将源材料通过惰性气体输运至基体表面进行沉积的方法。

热解化学气相沉积法(HTCVD)和等离子体增强化学气相沉积法(PECVD)是两种常用的化学气相沉积方法。

这些方法具有制备温度低、工艺灵活和可控性强等优点,能够制备出高质量、高附着力的涂层。

二、高性能陶瓷涂层材料的应用高性能陶瓷涂层材料具有优异的耐磨、耐腐蚀、绝缘和导热性能,广泛应用于航空航天、汽车制造、电子器件、生物医学等领域。

在航空领域,高性能陶瓷涂层材料可用于航空发动机叶片和燃烧室内壁的保护。

这些涂层能够提高零件的耐磨性和耐高温性能,延长零件的使用寿命。

在汽车制造领域,高性能陶瓷涂层材料可用于发动机缸体、汽缸套、活塞环等零件的表面涂层。

这些涂层可以降低零件表面的摩擦系数和磨损程度,从而提高发动机的燃烧效率和使用寿命。

在电子器件领域,高性能陶瓷涂层材料可用于电子元器件的封装和绝缘层的制备。

这些涂层具有优异的绝缘性能和导热性能,有助于提高电子器件的稳定性和可靠性。

在生物医学领域,高性能陶瓷涂层材料可用于人工关节的制备和修复。

这些涂层具有生物相容性和抗菌性能,能够提高人工关节的生物接受性和耐磨性。

高性能陶瓷涂层的制备技术与发展趋势/董洪亮等183高性能陶瓷涂层的制备技术与发展趋势董洪亮,李国军,崔学军(大连交通大学材料科学与工程学院,大连116028)摘要简要论述了高性能陶瓷涂层的研究现状,介绍了高性能陶瓷涂层的主要制备方法,包括热喷涂、溶胶一凝胶法、激光熔覆、自蔓延高温合成、电火花沉积法、化学气相沉积、物理气相沉积等。

对高性能陶瓷涂层的发展趋势提出了一些看法。

关键词陶瓷涂层制备发展趋势P r epa r a t i on a nd D evel opm ent T r end of H i gh Per f or m ance C er am i c C oat i ngsD O N G H ongl i ang,L I G uoj un,C U I X uej un(School of M at er i a l s S c i e nce a nd E n gi n eer i n g,D al i an Ji aot ong U ni ve r si t y,D a l i a n116028)A bs t ract T h e r ece nt st udy s t a t us of hi gh per form ance ce ra m i c co at i ng s i s br i ef l y s u m m ari zed.A n d t he m et h—ods of pr epar i ng hi gh per form ance ce r am i c coat i ngs ar e al so i nt r oduc ed,i n cl udi ng t her m a l spr ayi ng,sol—gel pr oces s,l a—s e r cl ad di ng,sel f-pr opagat i on hi g h t e m per at ur e s ynt hes i s(SH S),e l e ct ro spar k de pos i t i on,c hem i ca l vapour dep osi t i on(C V D),physi c al va pour dep os i t i on(PV D)and SO on.T he vi e w s of t he deve l opm e nt t r e nd of hi gh per form ance ce ra m i ccoat i ngs ar e give n.K ey w or ds c er am i c coat i ng,pr epa r at i on,deve l opm ent t r end0前言陶瓷涂层的种类繁多,功能也不尽相同,具有化学稳定性好、硬度高、适应性强、制造成本较低等优点。

陶瓷涂料配方一、引言陶瓷涂料是一种新型的高科技涂料,其主要成分为无机材料,具有优异的耐磨、耐候、耐腐蚀等性能,被广泛应用于建筑、汽车等领域。

本文将详细介绍陶瓷涂料的配方。

二、陶瓷涂料配方的主要成分1. 硅酸盐类材料:主要包括硅酸钠、硅酸钾等。

硅酸盐类材料是陶瓷涂料中最主要的成分,其可以提供稳定的化学性质和良好的物理性能。

2. 无机颜料:如氧化铁颜料、氧化钛颜料等。

无机颜料具有高度稳定性和高色彩度,可以使陶瓷涂层具有良好的色泽和光泽。

3. 聚合物树脂:如丙烯酸树脂、环氧树脂等。

聚合物树脂可以增加陶瓷涂层的黏合力和硬度。

4. 溶剂:如丙酮、二甲苯等。

溶剂可以使陶瓷涂料具有良好的流动性和涂布性。

三、陶瓷涂料配方的制备方法1. 将硅酸盐类材料、无机颜料和聚合物树脂按一定比例加入混合容器中,进行搅拌混合。

2. 按照需要添加适量的溶剂,继续搅拌混合至均匀。

3. 将混合好的陶瓷涂料过滤,去除其中的杂质。

4. 对过滤后的陶瓷涂料进行分散处理,使其具有良好的分散性。

5. 最后将分散处理好的陶瓷涂料进行包装,即可使用。

四、陶瓷涂料配方中各成分的作用1. 硅酸盐类材料:可以提供稳定的化学性质和良好的物理性能。

2. 无机颜料:可以使陶瓷涂层具有良好的色泽和光泽。

3. 聚合物树脂:可以增加陶瓷涂层的黏合力和硬度。

4. 溶剂:可以使陶瓷涂料具有良好的流动性和涂布性。

五、陶瓷涂料配方的优化1. 优化硅酸盐类材料的比例,可以提高陶瓷涂层的耐磨性和耐腐蚀性。

2. 优化无机颜料的选择和比例,可以使陶瓷涂层具有更好的色泽和光泽。

3. 优化聚合物树脂的种类和比例,可以增加陶瓷涂层的黏合力和硬度。

4. 优化溶剂的种类和比例,可以使陶瓷涂料具有更好的流动性和涂布性。

六、结论陶瓷涂料是一种新型的高科技涂料,其主要成分为硅酸盐类材料、无机颜料、聚合物树脂和溶剂。

通过对各成分比例的调整和优化,可以使陶瓷涂层具有更好的性能。

陶瓷涂层的制备工艺

陶瓷涂层的制备工艺涉及多个方面,以下为其中几个关键步骤: 1. 基材处理:在涂层制备之前,必须对基材进行处理,以确保涂层能够牢固附着。

处理过程包括清洁、去污、打磨等步骤。

2. 涂层材料的选取:不同的应用场景需要不同种类的涂层材料,例如氧化铝、氮化硅等。

在选取涂层材料时,需要考虑其物化性质、耐磨性、耐腐蚀性、成本等方面。

3. 涂层技术:涂层技术包括物理气相沉积(PVD)、化学气相沉积(CVD)、溅射、电化学沉积等多种方法。

不同的涂层技术具有不同的优缺点,应根据具体情况选择。

4. 涂层后处理:涂层制备完成后,需要进行后处理来改善涂层的性能,例如热处理、表面抛光等。

以上是陶瓷涂层的制备工艺中的几个关键步骤。

在实际应用中,需要根据具体情况进行调整和改进,以达到最佳的涂层效果。

- 1 -。