A10VSO45FR轴向柱塞泵毕业设计说明书12

- 格式:doc

- 大小:6.41 MB

- 文档页数:98

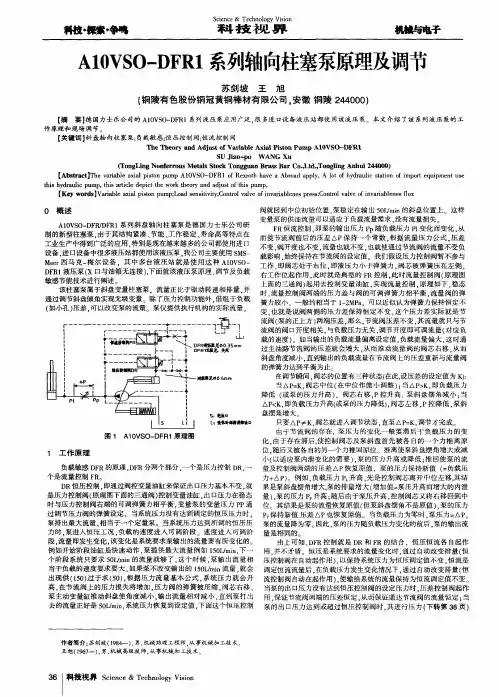

柱塞泵作业指导书工作原理:柱塞泵是往复泵一个,属于体积泵,其柱塞靠泵轴偏心转动驱动,往复运动,其吸入和排出阀全部是单向阀。

当柱塞外拉时,工作室内压力降低,出口阀关闭,低于进口压力时,进口阀打开,液体进入;柱塞内推时,工作室压力升高,进口阀关闭,高于出口压力时,出口阀打开,液体排出。

当传动轴带动缸体旋转时,斜盘将柱塞从缸体中拉出或推回,完成吸排油过程。

柱塞和缸孔组成工作容腔中油液经过配油盘分别和泵吸、排油腔相通。

变量机构用来改变斜盘倾角,经过调整斜盘倾角可改变泵排量。

作业步骤:1 开机前检验:1.1 检验全部管路、配件、螺栓和电路接线是否准备就绪。

1.2 检验全部管路接头部位密封情况是否达成要求。

1.3 全开储罐上回气截止阀、液相截止阀,检验泵吸入压力是否大于0.02MPa且小于1.0Pa。

2 开启:2.1 开启使用泵泵前阀门,缓慢地对泵进行冷却。

2.2 当预冷完成(冷却时间约为10分钟),根据CNG加气步骤,开启管路上阀门,开启泵。

2.3 检验泵开启是否正常。

正常开启工作,将有以下现象:1)有一泵排出管路开始结霜。

2)可听到轻微震动声,证实泵进、出阀正在工作。

3)排出管路上压力表将显示逐步增加压力。

2.4 本泵运转约5000小时后,为了确保十字头、滑套和连杆有更长使用寿命,可更换电机旋转方向。

2.5 假如汽化器最终一排翘片发生结霜现象或汽化器去储气瓶管路发生结霜现象或汽化器出口温度低压-5°C,表明系统流量已超出汽化器气化能力,应立即停泵,切换另一套设备使用。

1.2.5 假如泵发出异常声音,显示在压力管路中形成了过高压力,那么应立即停泵,并查找原因。

3 停泵:3.1 正常充装工作完成后,应点击操作台上停止钮,即停止变频器输出并关闭泵进液阀及汽化器进口阀,延时10秒打开泵出液放空阀放掉残液,同时常开回气阀。

3.2 假如系统出现故障,则应首先切断泵电机电源,停止泵工作,待故障排除后,再重新开启。

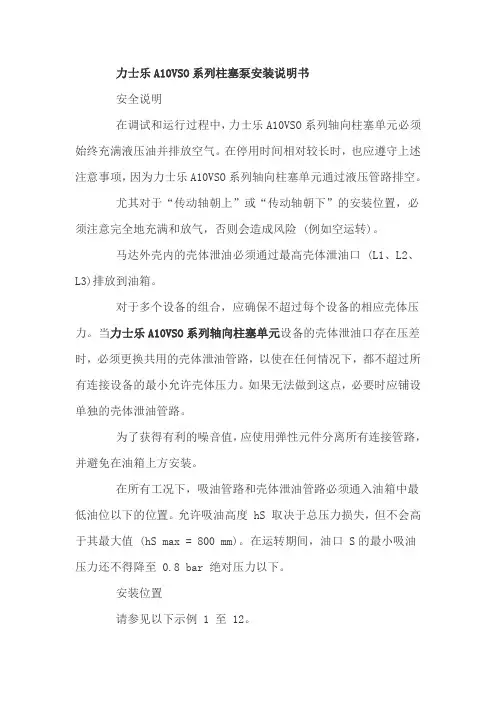

力士乐A10VSO系列柱塞泵安装说明书安全说明在调试和运行过程中,力士乐A10VSO系列轴向柱塞单元必须始终充满液压油并排放空气。

在停用时间相对较长时,也应遵守上述注意事项,因为力士乐A10VSO系列轴向柱塞单元通过液压管路排空。

尤其对于“传动轴朝上”或“传动轴朝下”的安装位置,必须注意完全地充满和放气,否则会造成风险 (例如空运转)。

马达外壳内的壳体泄油必须通过最高壳体泄油口 (L1、L2、L3)排放到油箱。

对于多个设备的组合,应确保不超过每个设备的相应壳体压力。

当力士乐A10VSO系列轴向柱塞单元设备的壳体泄油口存在压差时,必须更换共用的壳体泄油管路,以使在任何情况下,都不超过所有连接设备的最小允许壳体压力。

如果无法做到这点,必要时应铺设单独的壳体泄油管路。

为了获得有利的噪音值,应使用弹性元件分离所有连接管路,并避免在油箱上方安装。

在所有工况下,吸油管路和壳体泄油管路必须通入油箱中最低油位以下的位置。

允许吸油高度 hS 取决于总压力损失,但不会高于其最大值 (hS max = 800 mm)。

在运转期间,油口 S的最小吸油压力还不得降至 0.8 bar 绝对压力以下。

安装位置请参见以下示例 1 至 12。

其他安装位置可应要求提供。

建议的安装位置:1 和 3。

力士乐A10VSO系列轴向柱塞单元在油箱下方安装 (标准)在油箱下方安装意味着力士乐A10VSO系列轴向柱塞单元安装在油箱外部,低于最低油位。

具体安装图请见下面的描述:力士乐A10VSO系列轴向柱塞单元在油箱上方安装在油箱上方安装意味着力士乐A10VSO系列轴向柱塞单元安装在油箱的最低油位上方。

为了防止力士乐A10VSO系列轴向柱塞单元排空,在安装位置6 的油口 L1,至少需要 25 mm 的高度差 hES min。

遵守最大允许吸油高度 hS max = 800 mm 的要求。

壳体泄油管路中的单向阀仅允许在个别情况下使用。

有关认证的信息请向我们咨询。

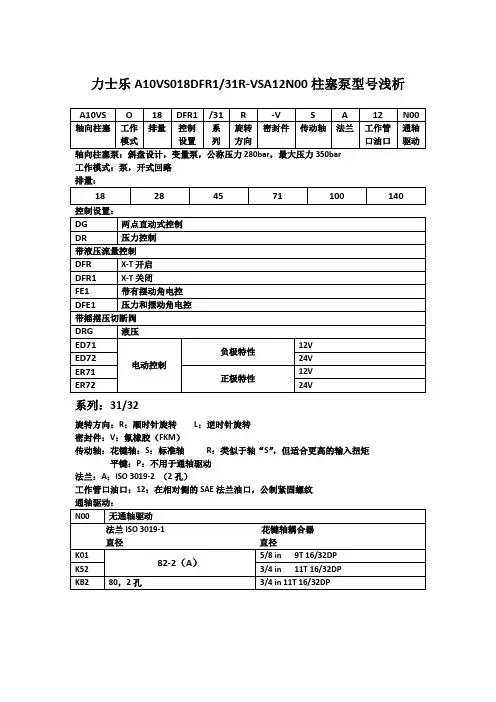

规格Size 18~140系列series 31额定压力 Nominal pressure 280Bar峰值压力Peak pressure 350Bar斜盘式轴向柱塞泵Swash plate design axial variable piston pump一、型号说明Ordering Code ——————二、结构图Construction————————三、油液Hydraulic Fluid————————四、机械排量限制器Mechanical Displacement Limiter————— 五、主要参数Parameter—————————六、安装注意事项Installation Notes ———七、控制方式Controller—————————八、安装连接尺寸Mounting Dimension ——九、通轴Through Drive—————————目 录 Contents 特 点 F eatures1、用于开式回路的斜盘式轴向柱塞泵。

Swash plate design axial variable piston pump used in open circuit.2、连续工作压力可达280bar,瞬时最高工作压力可达350bar。

Continuous working pressure can reach 280bar,the highest instantaneous working pressure can reach 350bar.3、流量正比于驱动转速和排量,并可通过调节斜盘倾角实现无级变量。

The flow is directly proportional to the drive rotate speed and the displacement, and can make stepless variable come true by adjusting the obliquity of the swash plate.4、有恒压、恒功率恒压、恒压恒流量等多种控制方式,且控制响应速度快。

轴向柱塞变量泵 HZ-A10VSO/32R技术数据表系列 32规格 45 至 180公称压力 280 bar 最大压力 350 bar 开式回路特性斜盘结构轴向柱塞变量泵,用于开式回路中的静液压传动–流量与传动速度和排量成比例–可通过调节旋转斜盘角度实现无级变量。

–对摇架轴承进行流体静力卸载–用于泵出口内压力传感器的油口–低噪音等级–低压脉动–高效率–高度抗气蚀、吸气压力及壳体压力峰值突然下降–通用通轴驱动–目录订货型号/标准产品 2订货型号/标准产品 3技术参数 – 标准旋转总成 6技术参数 – 高速旋转总成 7允许输入和直接传动扭矩 8DG – 两点直动式控制 10DR – 压力控制 11DRG – 远程压力控制 12DRF/DRS – 压力和流量控制 13LA... – 压力、流量和功率控制 14ED – 电动液压压力控制 15ER – 电动液压压力控制 16规格尺寸 45 至 180 17直接传动尺寸 32安装选项汇总37组合泵 A10VSO + A10VSO 38电磁铁插头 39安装注意事项 40一般信息42惠州市浩正液压机械设备有限公司Huizhou Haozheng Hydraulic Machinery Equipment Co., Ltd.2/44HZ-A10VSO/32R系列订货型号/标准产品A10VS O/32–V B01020304050607080910111213轴向柱塞单元01斜盘设计、变量、公称压力 280 bar、最大压力 350 bar A10VS工作类型02泵,开式回路O 规格 (NG)03几何排量,(见第 6 页的数据表)045071100140180控制设备04507110014018004两点直动式控制l l l l l DG 压力控制l l l l l DR 带液压流量控制X-T 开启l l l l l DRFX-T 关闭l l l l l DRS 带电动流量控制m l l l m DFE11)带远程压力控制液压l l l l l DRG电动控制负极特性l l l l l ED.2)正极特性l l l l l ER.2)公称电压12 V l l l l l7124 V l l l l l72功率控制带压力切断控制初始值至50 bar l l l l l LA5D自51 至 90 bar l l l l l LA6D91 至 160 bar l l l l l LA7D160 至 240 bar l l l l l LA8D超过240 bar l l l l l LA9D 带压力切断远程控制控制初始值参见上文l l l l l LA.DG带压力切断,流量控制,X-T 关闭控制初始值参见上文l l l l l LA.DS带单独流量控制,X-T 关闭控制初始值参见上文l l l l l LA.S 系列05系列 3,索引号 232旋转方向06从传动轴方向看顺时针R逆时针L参见 RC 30630 或访问网站:http://www.boschrexroth.de/sydfe1)在项目设计时,应考虑以下内容:2)流向 ER 电磁铁的过高电流强度 (12 V 时 I > 1200 mA 或 24 V 时 I > 600 mA ) 可能导致压力意外增大,从而导致泵或系统损坏:-使用 Imax 限流器。

(此文档为word格式,下载后您可任意编辑修改!)1 绪论1.1 国内CY系列轴向柱塞泵发展概况就市场发展需求来看,我国目前大量使用的CY系列轴向柱塞泵,2003年全国的总产量达到了20万台[1-2]。

这类泵的最大特点是采用大轴承支承缸体,具有压力高、工艺性好、成本低、维修方便等优点,比较适合国情,因此,市场需求量大,也成为当今我国应用最广的开式油路轴向柱塞泵。

CY型轴向泵从1966年开始设计以来,前人总结经验摸索,经过CY14-I,CYI4-lA,CYI4-IB几个发展阶段,每一个发展时期泵的性能、寿命都得到提高,品种也不断丰富。

但是,从1982年CY14-1B轴向泵定型以来,已经过去20余年的时间,该泵的结构发展依旧停滞、变化不大。

由于近年来,世界上各家公司的柱塞泵技术已有长足进步,加上国内市场经济的蓬勃发展,对使用CY14-1B泵的更高要求,迫切需要符合市场经济的轴向柱塞泵,因此对CY14-1B轴向泵进行更新,开发一种噪声更低、自吸性能更好、节能、省料、使用更可靠的轴回柱塞泵就显得迫在眉睫,这就是CY14-1BK轴向柱塞泵[3-7]。

早期的斜盘式轴向泵的压力都只有7MPa,但现代液压传动系统注重效率和经济,均要求更高的压力。

目前市场上的定量斜盘式轴向柱塞泵的压力均已达21--48 MPa,这是因为我们在各自的发展过程中,工业在进步,突破了一些关键技术[8-10]。

2003年产量估计有近20万台,各行各业中应用非常广泛,特别是应用于CY14-1B斜盘型开式轴向柱塞泵。

从1972年开始设计研制,到1982年定型,但是从此之后的20多年的时间里,泵的结构基本是没有什么变化,甚至出现有些厂家生产20余年,没有任何改进。

但是世界上的柱塞泵发展不会因为国内的不进步发展而停止不前的,柱塞泵的各个方面有了长足的进步,然而CY14-1 B轴向泵的使用中也依然发现不少的问题,柱塞在工作是压排油液终了之余,柱塞底腔仍有一些油液未排除,当柱塞进入吸入行程时,这样便导致损失了一部分吸入容积,降低了容积效率。

A10VSO轴向柱塞变量泵数据表系列31规格18 至140标称压力280 bar峰值压力350 bar开路A10VSO轴向柱塞变量泵特点––采用斜盘设计的变量轴向柱塞泵,适用于开路中的液压传动装置––流量与传动速度和排量成比例。

––可通过调节斜盘角度实现流量的无级变化。

–– 2 个壳体泄油口––良好的吸油特性––允许280 bar 连续压力––低噪音等级––超长使用寿命––传动轴的可能轴向及径向负载––高功率/重量比––控制范围广––响应时间短––通轴驱动适合于安装最高达同等排量规格(即100 % 通轴传动扭矩)的附加齿轮泵或柱塞泵。

A10VSO轴向柱塞变量泵工作压力范围流向S 到B吸油口S(入口)的压力入口压力p绝对最小____________________________________ 绝对0.8 barp绝对最大_________________________________ 绝对10 bar 1)在传动速度增加时,油口S 处的可允许最小入口压力为防止(因气蚀)损坏泵体,应维持最小入口压力。

所需要的最小入口压力由传动速度和泵排量而定。

但是,这些值并不适用于高速型号(请参见第7 页表中所列的数值)。

壳体泄油压力最大壳体泄油压力(油口L,L1):比油口S 处的入口压力最多高出0.5 bar,但是不高于绝对2 bar。

pL 最大绝对_____________________________________ 2 bar1)工作管路油口B(进油口)的压力标称压力p标称_____________________________ 绝对280 bar峰值压力p最大______________________________绝对350 bar总工作持续时间__________________________________ 300 h单次工作持续时间_______________________________ 2.5 ms最小出口压力_________________________________ 10 bar1)压力变化速率RA ____________________________16000 bar/s为避免压力过大,可单独订购符合RC 25880 和RC 25890,且可以直接安装于SAE 法兰口上的泵安全块。

(20 16 届)本科生毕业设计说明书轴向柱塞泵设计系部:机电工程系专业:机械设计制造及其自动化学生姓名:李跃班级: 4班学号2008011427指导教师姓名:伍先明职称教授最终评定成绩20 12 年 6 月- 12 -长沙学院本科生毕业设计63ZCY14-1B轴向柱塞泵设计系(部):机电工程系专业:机械设计制造及其自动化学号:2008011427学生姓名:李跃指导教师:伍先明教授20 12 年 6 月- 12 -摘要ZCY14-1B轴向柱塞泵是液压系统中的动力元件,轴向柱塞泵是靠柱塞在(柱塞腔)缸体内的往复运动,改变柱塞腔内容积实现吸油和排油的,是容积式液压泵。

本文首先通过给定的设计参数,得出了柱塞的直径和回程盘上的分布圆半径,利用柱塞的尺寸以及受力和经验公式可以得出滑靴的基本尺寸。

利用分布圆半径从而确定的配流盘上的内封油、吸排油窗口等主要尺寸。

利用轴的尺寸来计算出缸体的内径,再根据柱塞的分布以及缸体的壁厚算出缸体的外径,根据柱塞的行程来算出缸体的长度,然后再校核强度。

最后对柱塞泵的变量机构进行选型以及一些参数的计算,最后总装出柱塞泵。

关键词:轴向柱塞泵,配流盘,缸体,变量机构- 12 -ABSTRACTZCY14-1B axial piston pump in the hydraulic system, power components, axial piston pump is to rely on the plunger (piston chamber) cylinder reciprocating motion, and change the plunger cavity volume suction and discharge of oil,is a positive displacement hydraulic pump. Firstly, the given design parameters obtained distribution on the radius of the diameter of the plunger and backhaul panel plunger size and the force and the empirical formula can draw the basic size of the slipper. Distribution radius in order to determine the valve plate on the inner seal oil, the main dimensions of the suction oil window. Shaft size to calculate the inner diameter of the cylinder, according to the distribution of the plunger and the cylinder wall thickness calculated cylinder diameter, stroke of the plunger to calculate the length of the cylinder, and then check the strength. Finally, the piston pump variable institutions by the line selection, as well as some of the parameters of the calculation, the final assembly of the piston pump.Keywords: Axial piston pump,Valve plate ,Cylinder,Variables agencies- 12 -- 12 -目 录·摘 要 ................................................................................ I ABSTRACT . (II)第1章 绪论 (1)1.1引言 (1)1.2轴向柱塞泵国内外研究现状与发展方向 (1)第2章 轴向柱塞泵性能参数 (4)2.1给定设计参数 (4)2.2确定结构参数 (5)2.3 泵轴计算与校核 (5)2.3.1功率和电机的选择 (6)2.3.2轴的计算校核 (6)第3章 直轴式轴向柱塞泵运动学及流量品质分析 (8)3.1柱塞运动学分析 (8)3.2滑靴运动分析 (9)3.3流量及流量脉动率 (10)3.4脉动率的计算 (11)第4章 柱塞泵主要部件的设计、受力分析与强度计算 (13)4.1柱塞设计与受力分析 (13)4.1.1柱塞结构形式 (13)4.1.2柱塞结构尺寸设计 (13)4.1.3柱塞受力分析 (14)4.2滑靴受力分析与设计 (17)4.2.1 确定滑靴结构型式 (17)4.2.2 结构尺寸设计 (17)4.2.3 中心孔0d 、0d 及长度0l (18)4.2.4滑靴受力分析 (20)4.3 配油盘受力分析与设计 (22)4.3.1配油盘设计 (23)4.3.2配油盘受力分析 (24)4.3.3验算比压P 、比功PV (28)4.4缸体设计 (28)4.4.1缸体的稳定性 (28)4.4.2缸体主要结构尺寸的确定 (29)4.4.3缸体的受力分析 (30)4.4.4缸体的强度校核 (30)4.5斜盘力矩分析 (32)4.5.1柱塞液压力矩 (32)4.5.2过渡区闭死液压力矩 (33)4.5.3回程盘中心预压弹簧力矩 (35)4.5.4滑靴偏转时的摩擦力矩 (35)4.5.5柱塞惯性力矩 (35)4.5.6柱塞与柱塞腔的摩擦力矩 (35)4.5.7斜盘支承摩擦力矩 (36)4.5.8斜盘与回程盘回转的转动惯性力矩 (36)4.5.9斜盘自重力矩 (36)4.6泵的变量机构 (36)4.6.1控制变量的分类 (36)4.6.2变量机构的选型 (37)4.6.3变量机构液压缸内径φd的计算 (38)n4.6.4活塞杆直径φD的计算 (39)n4.6.5液压缸行程s的确定 (40)结论 (41)参考文献 (42)致谢 (43)- 12 -第1章绪论1.1引言轴向柱塞泵是液压系统中的元件和执行元件的重要推动力,广泛应用于工业液压和行走液压领域中,是使用最广泛的现代液压元件。

资料来源:宁波市鄞州正力液压科技有限公司力士乐A10VSO系列轴向柱塞变量泵安装说明在调试和工作时,必须向A10VSO柱塞泵壳体内填充流体,并且排除泵壳体内的气体。

在长时间停用后也应遵守上述注意事项,因为系统可能会通过液压管路自动排空流体。

在安装位置为"轴端朝上或朝下"时,此注意事项尤为重要:确保泵壳体已经完全充满流体,以防轴承和轴密封件干运行和过热。

用管连接最高的壳体泄油口,所使用的管应为轻型壁厚,且规格为与油口规格相应的最大规格。

为达到最低噪音等级,所有连接(吸油,压力,先导和排放口)必须通过柔性配件与油箱相连,并避免在容器上方安装。

如果是排放口压力不同的组合泵,则每个泵应有单独的排放管路。

在所有工作条件下,入口和排放口管路必须进入容器,并低于最低油位(ht 最低= 200 mm)。

允许的吸油高度h 由总吸油压力损失决定,但是绝不能超过hS 最高= 800 mm。

在任何静态或动态条件下,油口S 处的最大入口压力都不能低于最小值p绝对最小= 0.8 bar。

安装位置清参见下面的例 1 到例15。

建议位置:1 和3。

如需了解安装位置的详细信息,请向我们咨询。

安装在容器之下(标准)这是泵安装于最低油位以下时必须采用的位置。

泵可以安装在容器旁或容器下方。

安装在容器之上安装于容器之上是指泵安装在最低油位以上。

只有在单个箱体的排放管路中可以使用单向阀,并且在使用之前必须向我们咨询。

L/L1 = 壳体泄油口,F = 空气排放或注入口,S = 进油口,SB = 挡板,ht 最低= 允许的最低浸没深度,hS 最高= 允许的最高吸油高度以上,为博世力士乐官方办事处整理资料,版权归本公司所有,转载必究。

柱塞泵说明书1 前言 (3)1.1 课程设计的目的和要求 (3)1.2 课程设计的任务 (3)1.3 课程设计报告的构成及研究内容 (3)2 装配体测绘 (4)2.1 测绘装配体步骤 (4)2.1.1 装配体示意图 (4)2.1.2 画装配图 (5)2.1.3 画零件图 (5)2.1.4 计算机绘图步骤及要求 (6)2.2 工程图纸的审查与出图 (6)2.3 测绘设计小结 (13)3 三维建模及参数化设计 (14)3.1 零件图、装配图三维建模 (14)3.1.1柱塞泵零件图建立 (14)3.1.2 3.1.2柱塞泵三维装配虚拟装配 (18)3.2 参数化设计 (20)3.2.1 参数化设计对象及设计思路 (20)3.2.2 零件参数化源程序 (20)3.2.3 计算结果与分析 (25)3.3设计小结 (25)4 心得体会 (26)5 评价分数表答辩分数组内成员相互评价 (28)参考文献1.前言1、1课程设计的目的和要求工程软件应用实践课程设计教学目的,是从产品装配测绘、计算机绘图、CAD三维建模、参数化设计等方面进一步加深和拓宽学生在工程制图、机械CAD技术与测量精度技术基础等课程中所学基本知识,结合实际机械产品(模型)设计的具体问题,培养学生理论联系实际认识和解决问题的能力,为后续专业课程和相关实践环节的学习奠定基础。

要求:要求每位学生按照指导教师的总体要求、设计小组分配的产品零件设计任务,独立完成上述四个环节的学习,构成成绩考核的主要部分;工程中产品设计更是一个多人协同工作的过程,因而,本课程设计将提交产品一套完整测绘草图、一套完整二维CAD工程零件图及完整装配图样、产品完整的三维CAD装配体及研究报告。

1.2、设计任务1.2.1 主要内容选择柱塞泵产品模型为对象,每四位同学为一设计小组,对产品模型进行装配测绘、二维计算机绘图、三维CAD、零件建模与产品装配、零件的参数化设计等。

1.2.2 任务分配全组对柱塞泵进行整体的认识、讨论和了解柱塞泵上各个部件的作用,和工作原理。

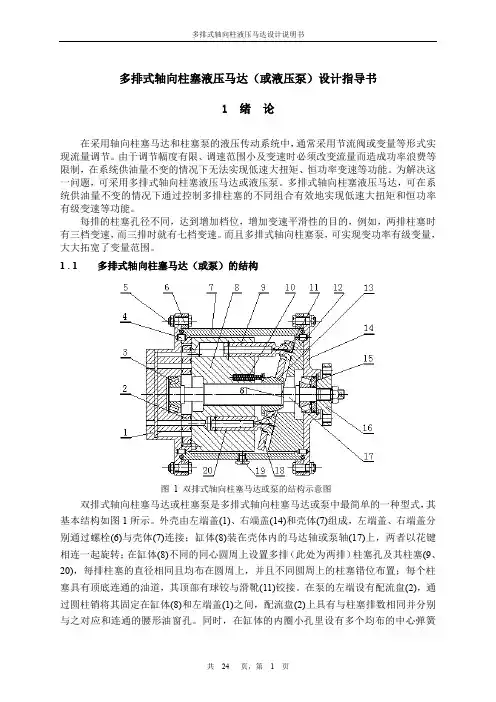

第二章运动学分析2.1运动学斜盘式轴向柱塞泵,在工作时其柱塞和滑靴作两个主运动:一个是沿缸体轴线的相对缸体的往复移动;一个是与缸体一起旋转。

图2-1柱塞滑靴的运动分析图如图2-1所示,当柱塞由对缸体为最大外伸位置转至ϕ角时,柱塞球头中心即A点移至B点。

柱塞沿缸体轴线的相对(缸体)位移为SP,由直角三角形可以得:-SP BC ACtanβ== (2-1)上式中,β——斜盘的倾角(如图2-1)。

⨯tantan16v 由相对速度p图2-2 滑靴与柱塞球头中心沿斜盘平面的运动分析图如图2-2所示,滑靴与柱塞球头中心A 之绝对运动轨迹的参数方程为:sin X R ϕ=;sin cos Ry ϕβ=由上式我们可以得知,此运动轨迹为一椭圆,其长轴与短轴分别为:cos Ra =β;b R =如为变量型液压泵,最其最大长轴为:max cos Ra =max β (2-7)图2-3 椭圆的运动轨迹滑靴由于沿斜盘平面作椭圆运动,所以在与压盘一起绕Z 轴旋转时作径向移动,其位移量:2D =-ερ (2-8)上式中ρ——滑靴球心(即滑靴与柱塞球头中心)运动轨迹的向径,40,所以,以下各个柱塞的瞬时理论流量分别为:2Rtandω2Rtandω2cos(24'tan 8sin()4it i i Q q d R ααϕπωβα=-±==∑) (2-19)上式中“±”——当02αϕ≤≤,取“+”;当2αϕα≤≤,取“—”。

式2-19表明液压泵的瞬时理论排量Qt 是缸体转角φ的函数,其变化如图2-4所示。

图2-4 输油率脉动曲线由式(2-20)和图2-4可以看出,液压泵的理论变量是以2T π=为转角进行周期变化的,其脉动频率将为30Q Znf Hz =上式中,n ——泵轴的转速。

当z 为奇数时,液压泵的瞬时理论排量为Qt 在0ϕ=、2α、α……时为最小值,而在4αϕ=、34α……时为最大值。

2min tan cos84t Q d R παωβ=(2-20)1500⨯mint Q -(a) ( b ) ( c )图 3.2 柱塞结构型式图 3.3 封闭薄壁柱塞从图3.2 可见,三种型式的柱塞大多做成空心结构,以减轻柱塞重量,减小柱塞运动时的惯性力。

采用空心结构还可以利用柱塞底部高压油液使柱塞局部扩张变形补偿柱塞与柱塞腔之间的间隙,取得良好的密封效果。

空心柱塞内还可以图4-1柱塞与滑靴一般地,先按经验取定:1.最小外伸长度min l 0.2d 0.218 3.6mm==⨯=;2.柱塞行程2tan 235tan1620.06p h R mm β==⨯⨯=圆整到21p h mm =;3.最小含接长度()0l 1.5~2d 1.51827mm ==⨯=,这里我们取为1.5。

4.这样一来,柱塞的长度将为:p min 0l h l l 21 3.62751.6mm =++=++=,这里取l 52mm =。

5.柱塞的球头直径(0.70.8)h d d =,此次设计中取系数为0.75,故2d 0.75d 0.751813.5mm ==⨯=,将其进行圆整取为2d 14mm =。

6.柱塞颈部直径h0d 0.5d 0.5189mm ==⨯=。

7.假定柱塞的最小外伸长度较之其长度可以略去不计,那么,柱塞的最大外伸长度便为柱塞的行程p h ,在任一位置的外伸长度将会:min 3.6l mm = 21p h mm =027l mm =52l mm =214d mm = 09h d mm =2k d mm =2)mm。

因为滑靴设计采取剩余压紧力方法进行设计,阻尼孔将不其任何阻尼作用,故柱此处我们取。

.柱塞的空腔的尺寸和,是为了减小柱塞的质量,进而减少移动惯性力而12mm=和65C,而制造温度为标准温度,。

再者,胀系数不等,会使间隙发生变化。

同时,材料金相组织稳定问题,如所周知,钢在淬火后总是有残余奥氏体,该体长时间会转变成密度小的马氏体,这样一来,会使零件尺寸变大与变形,减小间隙。

但这个因素难以估计,所以,从这个观点出发,柱塞尽量采用时效或冷处理,以稳定金相组织,这个问题在间隙小时尤为32MPa的情况,一般取为0.05mm的情况,一般取为0.025mm11.柱塞副的材料一般有两种方案,一种是柱塞是硬的,缸孔为软的;另外一种刚好相反,柱塞为软材料,缸孔为硬材料。

前种方案是比较常见的,柱塞的材料通常先用:GCr15、CrMn和T7A而缸孔的材料,通常为10-2-3锡铅镍青铜、锑青铜、锑铅青铜、 ZQSn11-4-31.2mm,淬火硬度须达到1max max 13022[]27.9310351652.6860//1832f Z P p v R tg pv d l tg N cm sωγ=≤⨯⨯⇒⨯⨯=≤⨯选用 18CrMnTiA 材料.3.2滑靴的设计计算如前所述,斜盘是借助滑靴副推压柱塞,使之压排油液。

滑靴副在压排过程中要承受:柱塞的工作阻力、柱塞与滑靴的惯性力、缸体对柱塞的摩擦力、柱塞回程弹簧力等压紧力,以及斜盘的推力。

为了提高滑靴的拉脱强度,可以将滑靴的收口部位加厚。

滑靴的球面圆柱度和椭圆度不大于0.003mm ,与柱塞球头铆合时的径向间隙应不大于0.01mm ,与柱塞球头的接触面积不小于70%。

滑靴的材料可采用青铜或高强度的黄铜制造。

要特别注意材料中心不允许有疏松和偏析,否则容易引起疲劳强度损坏。

滑靴的材料,通常选用青铜,此次设计的柱塞泵选用ZQAl9-4.为了减少摩擦和改善散热条件,滑靴静压去承面上镀一层银,镀层厚度为0.04~0.06mm 。

该表面不得采用磨料研磨,不然会有磨料嵌入而研损斜盘表面。

3.2.1滑靴的结构设计及尺寸设计1.滑靴球窝尺寸;max max2252.68/60//p v cm s N cm s=≤d=1)0.90圆整取为:滑靴内外半径的确定此次滑靴的设计采用剩余压紧力法,它的实质是将柱塞缸中的压力油引428= cos16=857 cos168cos16由上式计算出的油膜厚度,可使滑靴功率损失最小,效率最高。

最佳油膜厚度图2- 1研究表明:当柱塞泵的弹簧力一定时,球铰的半径、泵的转速、斜盘倾角和回程盘与球铰的材料摩擦系数是影响滑靴卡盘/球铰之间摩擦功耗的重要参数.这里的摩擦功耗主要表现为振动和发热,其中发热是能量损耗的主要形式.当柱塞泵高速旋转时,滑靴卡盘和球铰的摆动频率急剧升高,摩擦产生的热量相当高,这进一步加剧了滑靴回程盘和球铰的摩擦,在这种情况下,摩擦对二者之间的材料产生重要的影响,对材料的性能也提出了更高的要求.由于在恶劣工况下滑靴回程盘和球铰的表面容易受到磨蚀性颗粒的作用而产生局部咬蚀、撕裂,因此滑靴卡盘和球铰的配合材料应该具有耐磨损和耐磨蚀的性能。

38CrMoAl 合金钢具有良好的力学性能、耐热性和耐蚀性,且具有较高的疲劳强度,所以文中选用它作为回程盘的加工材料,并且进行渗氮处理,这样不仅能获得更高的表面硬度,而且能保持芯部的韧性.高锰铜导热和减振性好,并且具有较高的强度、较好的减摩性和耐磨性,因此选择高锰铜作为球铰材料。

综上,本次设计采用高锰铜和38CrMoAl两种材料作为球铰和回程盘的配对材料。

回程盘的作用是将柱塞泵各柱塞滑靴套在回程盘孔中,使液压泵在启动前保证和柱塞与滑靴紧贴于斜盘表面,并在工作时使低压腔各柱塞向外运动以实现自吸供油。

在斜盘倾角β≠0时,柱塞中心孔分布圆与斜盘表面交点轨迹是一个椭圆。

回程盘也的设计也必须保证在斜盘倾角β改变时,回程盘不会妨碍滑靴的运动,而又能保证滑靴和斜盘的紧密接触。

图4-3回程盘滑靴中心在斜盘表面上的运行轨迹为一椭圆,由式(2-7)可以得出,其长轴半径为,其短轴半径为(为柱塞的分布圆半径)。

所以压盘上滑靴安放孔中心的直径:max11(1)35(1)35.7cos cos16H D R mm β=+=+= (4-22)按要求进行圆整到:36H D mm =。

装滑靴颈盘的压盘孔可以是非圆形的,例如径向槽形式的,但是从减轻重量、简化制造和简化计算的角度,多制成圆形孔,下面以圆形孔讨论。

滑靴的球杯外径为为已知,盘孔直径h 71m R d d 2Δ2R coscos β351621236coscos16?18.819mmmm ⎛⎫=++- ⎪⎝⎭⎛⎫=+⨯+- ⎪⎝⎭=≈11ΔΔ1mm -=最小间隙,取回程盘的最大外径如下;64max22cos 2352021cos1694.8p RD d mmβ=++∆⨯=++⨯= (4-25)36H D mm =h d 19mm =95p D mm =进行圆整,取95p D mm =。

上式中,——接触余量,可取41mm ∆=;压盘的厚度选择时必须考下述两个相互矛盾的要求,一是要避免因中心加力弹簧的作用力而产生显著的变形,应当大一些,即要厚一些;二是要获得回程盘与所有的滑靴支承良好地接触,回程盘又不应过大的刚度,也就是说,在中心加力弹簧的作用下有一些变形,这又要薄一些。

在现有的结构中,一般510c h mm =。

在此次的设计中,我们取5c h mm =。

3.4缸体的设计计算缸体是此液压泵的核心零件,要完成下述职能:将泵轴之力传至柱塞,借斜盘吸排由柱塞构成的柱塞腔内的油液,且按着相位配油。

这样,转子要有五个部位;与柱塞相配的柱塞孔;与配流盘相配的配流端面;与泵轴相边的花键孔;与转子轴承相关的轴承内跑道;以及中心加力装置座台等。

缸体要实现上述职能,只用一种材质是不好实现的。

同时,缸体上有柱塞腔,存在着一个重要的摩擦副,而对缸体的强度要求同样重要,尤其是对于高压要求的液压泵。

综上所述,为了保证缸体的强度要求,及最小的磨损,缸体采用双金属结构。

缸体的柱塞腔与配流盘接触的端面均嵌有一定厚度的ZQAl9-4青铜耐磨材料,其余为40Cr.3.4.1缸体的结构形式和尺寸设计图4.4 缸体1.柱塞分布圆半径R 、柱塞直径d 、斜盘倾角由前面的分析我们可以得知,柱塞的分布圆半径35R mm =,18d mm =,max 16β=。

2.其它尺寸的的设计(1).缸孔底部的厚度缸孔底部最薄处的厚度为,按经验取(0.40.6)d l d =,这里取为0.5,故有:0.50.5189d l d mm ==⨯=上式中d ——柱塞直径。

图4.5 缸孔底部的油窗口(2)如4.5所示,缸体底部的油窗口的范围角为,应尽量扩大,以减小油压反推力矩的脉动值,其最小间隔0δ应满足下式:000012sin ()0.40.62R mm δαφ=-≥ (4-26)这里:Z=9,可算得,若通油窗口,取。

带入得()00001δ2R sin sin αφ 6.10mm 2=-= 满足要求。

35R mm =,18d mm =,max 16β=。